压裂工况下高压管汇的振动特性分析*

2023-07-22钱玉宝邱腾煌石碧峰余米森吴剑勇

钱玉宝 周 方 邱腾煌 石碧峰 余米森 吴剑勇

(1.长江大学机械工程学院 2.湖北中油科昊机械制造有限公司 3.荆州市明德科技有限公司)

0 引 言

页岩气在现代天然气的开采中扮演着越来越重要的角色,水力压裂增产技术是提高页岩气采收率的一项重要开采技术。高压管汇是压裂作业中必不可少的设备之一,不仅要承受内部压裂液流体高压脉动作用,还要承受外部各种激励载荷的振动[1]。压裂泵泵出的压裂液会对高压管汇提供不等幅值、不同频率的交变循环载荷激励,容易出现载荷激励频率与管汇固有频率相接近的振动疲劳,进而引起高压管汇失效甚至破裂[2]。根据现场调研,当外界的激励频率与结构的固有频率相差不到30%时,容易诱发结构的共振现象[3]。因此研究结构的共振规律,总结减少产生共振现象的方法具有重要工程意义。常利用模态分析法来研究结构的固有振动特性[4-5]。

自20世纪50年代以来,国内外许多专家对此进行了深入研究。R.SKALAK[6]对前人JOUKOWSKY提出的经典水锤理论进行了拓展与分析,得出流体在管汇中流动时会引发管道振动。M.H.GHAYESH[7]采用数值模拟的方法,突出分析了非线性弹性支撑件对管道非线性振动的影响。杨子玉等[8]以压裂泵出口高压管汇为研究对象,对比分析了不同工作挡位下的振动影响,并对危险点处进行了X、Y、Z向的位移频率振动谐响应分析。张永学等[9]利用脉动流速函数,建立单向流固耦合模型,分析了在不同工况下高压管汇的固有频率和振动特性影响。梁建术等[10]以折弯式波纹管为研究对象,对比分析了波纹管在空管道、有流固耦合作用的管道和无流固耦合3种工况下的模态变化情况。因为模态计算能够反映出结构的基本动力学特性,所以先进行高压管汇结构模态分析,以便后续进行其他类型的动力学分析。

综上,在先前的研究中,将流固耦合分析和改进安装约束方式综合考量的形式割裂开来,二者结合研究鲜有涉及。且没有对改进约束方式后的工况进行验证,管汇在固有频率附近激励载荷的作用下,各种振动响应值尚不明确。为此,笔者首先建立2500型压裂泵高压管汇及泵头体的几何模型,在ANSYS Workbench中对高压管汇进行流固耦合分析和改进安装约束方式的综合考量,再对改进后的工况进行谐响应分析,总结约束振动机理,旨在为高压管汇结构设计和优化提供参考依据,以减少共振情况的发生。

1 高压管汇流固耦合数学模型

1.1 流体单元运动控制方程

对于可压缩的压裂液流体,其流动计算满足质量守恒定律和动量守恒定律,控制方程为:

(1)

(2)

式中:t表示时间,s;ff表示体积力,N;ρf表示流体密度,kg/m3;v表示流体速度矢量,m/s;τf表示剪切力,N。

在高压管汇内压裂液流体存在漩涡流动,且雷诺数较大,可视为湍流流动,采用标准的k-ε模型作为流动方程,其表达式如下[11-12]。

k方程为:

(3)

ε方程为:

(4)

式中:k表示湍动能,m2/s2;ε表示湍流耗散率,m2/s3;μ为流体动力黏度,Pa·s;μt为湍流动力黏度,Pa·s;δk、δε为对应湍动能和耗散率的Prandtl数;G1ε、G2ε、G3ε为设定的经验常数;YM是压裂液流体中的脉动扩充量,Pa/s;Gb是由于浮力引起的湍动能k的产生项,Pa/s;Gk是由于速度梯度引起的k的产生量,Pa/s。

1.2 压管汇流固耦合边界条件设定

压裂液流体轴向运动方程:

(5)

高压管汇轴向运动方程:

(6)

式中:vf为压裂液的平均速度,m/s;vz和σz分别表示高压管汇的轴向平均速度(m/s)和平均应力(N);p为流体压力,Pa;R为高压管汇内半径,m;τw为高压管汇与压裂液间的摩擦力,Pa;α为压裂液与管道冲击所成的夹角,(°)。

ANSYS在求解流固耦合问题上采用的是单向流固耦合分析方法。单向流固耦合的重要特征是液相对固相的作用力。高压管汇结构在流体的作用下产生变形或微小运动,这种变形或运动又会反过来影响流体的各项特性,但这种影响效果很小,可忽略不计,因此本文研究的是压裂液与高压管汇的单向流固耦合。在流固耦合计算中,流体域和固体域在流固耦合交界面处进行数据传递,应满足相应的流固耦合方程[13]:

(7)

式中:qf、Tf、df、τf分别为流体域的热流量(W)、温度(K)、位移(m)和应力(N);qs、Ts、ds、τs分别为固体域的热流量(W)、温度(K)、位移(m)和应力(N)。计算过程中不考虑传热效应,应满足位移守恒方程和应力守恒方程。

2 高压管汇几何模型及模态分析

2.1 几何建模与网格划分

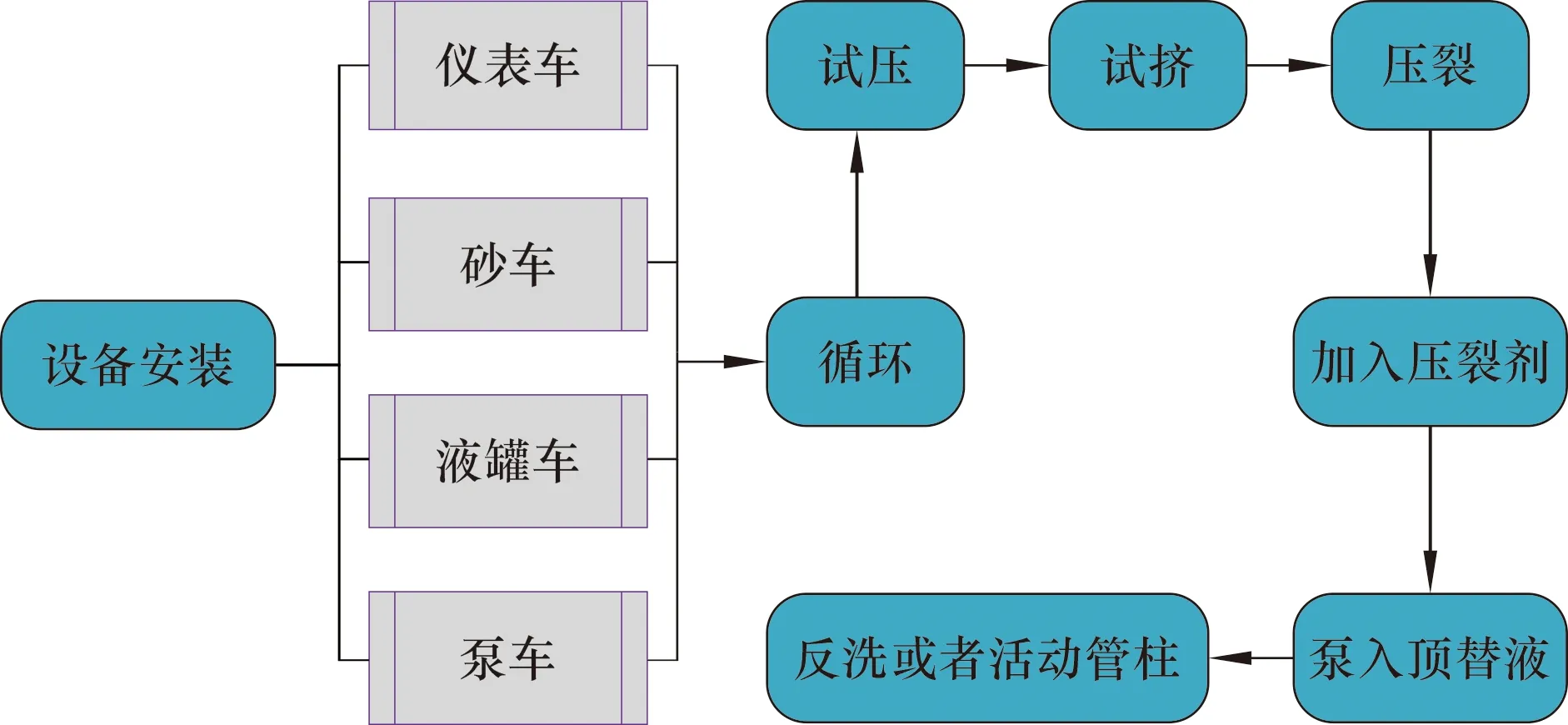

2500型压裂车在井场的现场施工工艺流程如图1所示。在压裂作业过程中,压裂车发动机和压裂泵是整个装置的振动激励源,压裂泵多为柱塞泵。泵车作为压裂泵的动力端,压裂液要经过压裂泵增压后排出给高压管汇。高压管汇的管道及连接方式曲折复杂,压裂泵供给的脉动流体会对其造成冲击、冲蚀、磨损以及耦合振动[14]。

图1 2500型压裂车现场施工工艺图Fig.1 Field operation workflow of the Model 2500 fracturing truck

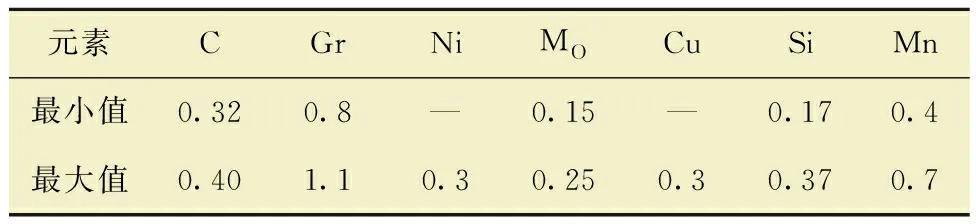

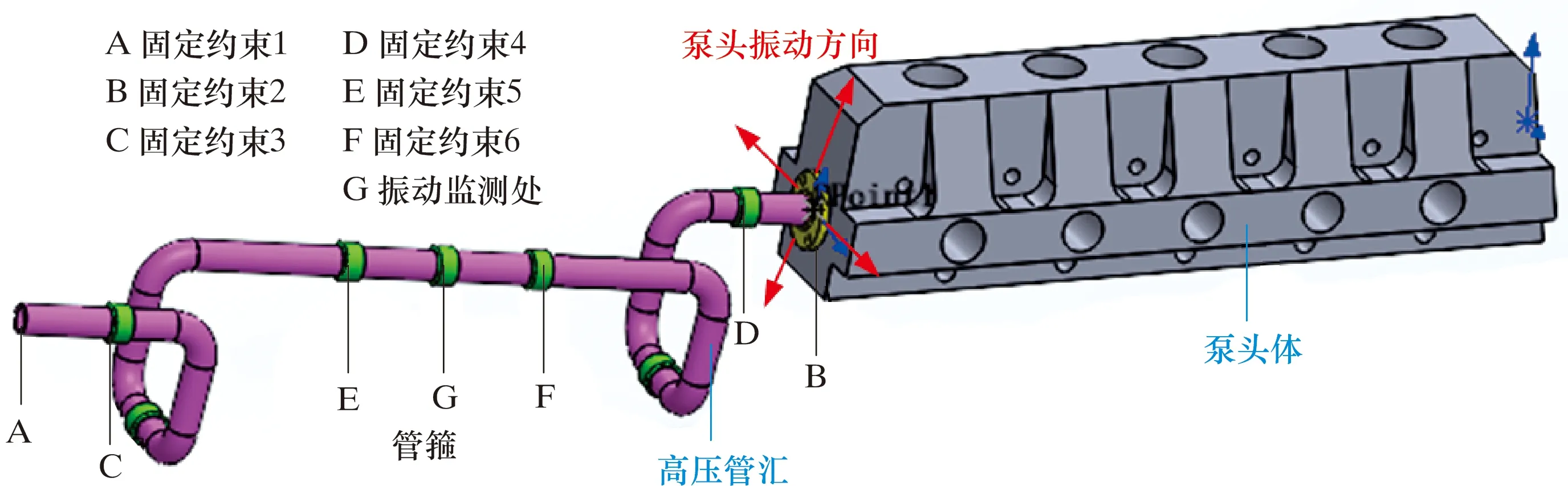

选取我国首个大型涪陵页岩气田现场使用的2500型压裂泵高压管汇及泵头体来做研究。因泵头体不是主要研究对象,它只提供激励源,所以简化部分零部件,忽略拉杆、曲轴、主动轴以及主动轴轴承等。高压管汇的外径为50.8 mm,每段管汇折弯处的曲率半径为76.2 mm,壁厚为8.74 mm,其几何模型如图2所示。选用中心管材料35GrMo钢,它是一种常用的高强度合金钢,其参数如下:密度为7.85×103kg/m3,拉伸强度大于985 MPa,硬度小于229 HB,弹性模量213 GPa,泊松比为0.286。35GrMo钢的主要成分如表1所示[15]。

表1 35GrMo钢化学成分的质量分数 %Table 1 Mass fractions of the chemical composition of 35GrMo steel %

图2 2500型压裂泵高压管汇及泵头体的几何模型Fig.2 Geometric model of the high-pressure manifold and pump head of the Model 2500 fracturing pump

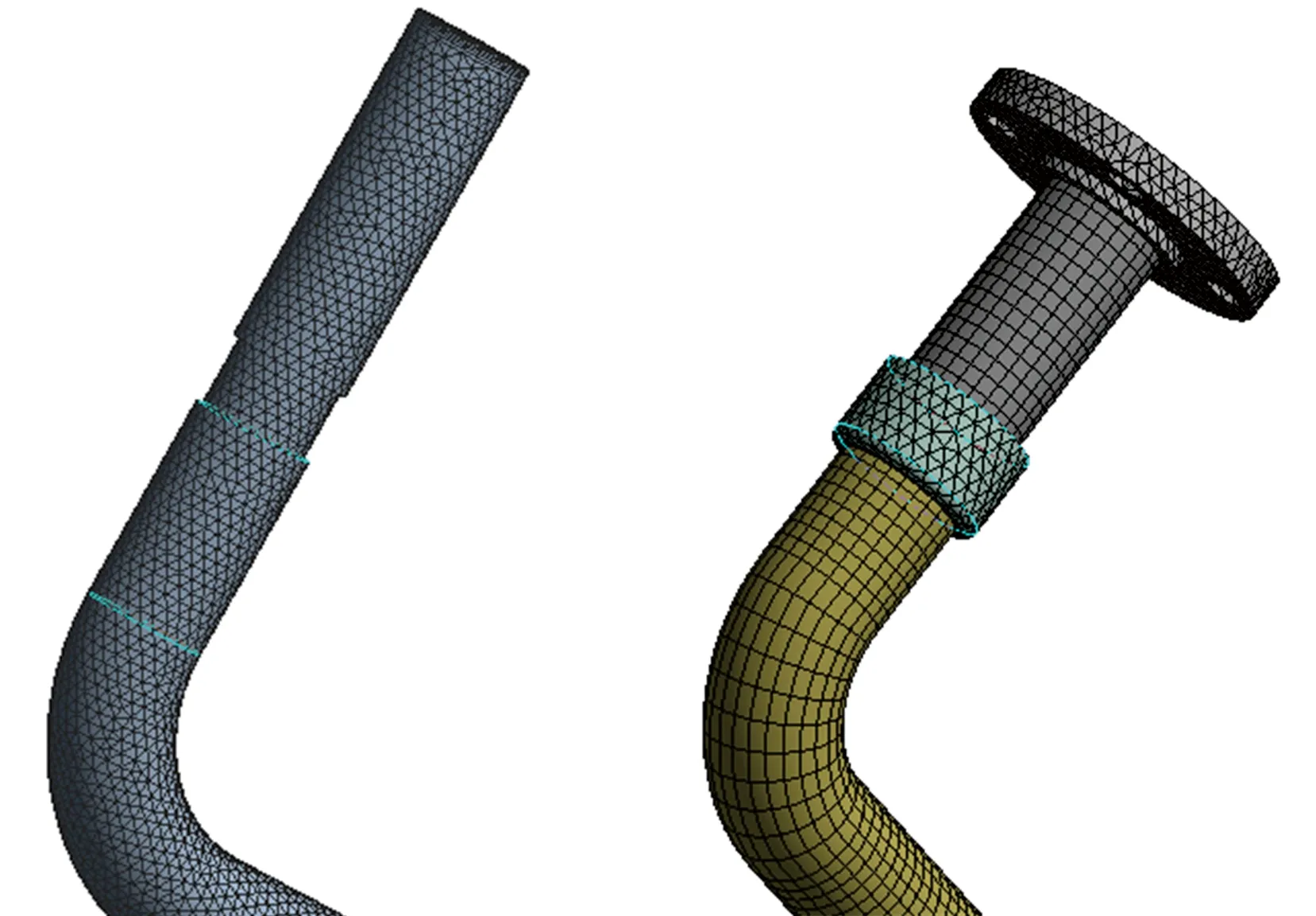

对管汇模型进行网格无关性验证,对流体域和固体域在Meshing中进行非结构化网格划分,流体域采用四面体网格划分,进出口的边界层设置为5,对局部结构进行细化;固体域采用“Sweep”扫掠的形式进行划分。因数值模拟仿真的数据需要在流体域与固体域耦合面处传递,所以在接触面处“Face Sizing”的网格大小应保持一致,如图3所示。随着网格数量的增加,当高压管汇的最大振幅变化小于3%,网格数量的变化对仿真分析的影响可以忽略。

图3 流体域及固体域的网格模型Fig.3 Meshed models of the fluid and solid domains

在ANSYS Workbench模块中对流场入口设置为速度入口,取现场的工作挡位12 m/s;流场出口设置为压力出口,取负载压力105 MPa;压裂液选取水基压裂液,黏度取0.002 Pa·s,密度取1.25×103kg/m3。采用无滑移壁面设置,在管汇两端接头处施加固定约束,即图2中的A处和B处。泵头体通过管汇与法兰盘内表面接触处提供激励载荷。

2.2 不同安装方式下的振动特性分析

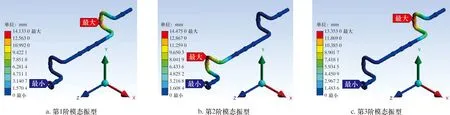

根据大量振动试验,多自由度系统在自由振动时,随着振型阶次的提高,激发系统更高模态频率所需的能量逐渐降低,低阶模态有更好的振动响应,因此可忽略掉高阶振型。同样在研究多自由度高压管汇系统的自由振动时,可选取前6阶模态振型。通过模态分析得出的振型一般表示的都是振动传递的情况,只表示量值的相对大小,而非实际振动量的大小[16]。

基于数值模拟,计算出高压管汇在空挡位下和在工作挡位下以不同方式约束的各阶模态频率,提取前6阶模态频率,如图4所示。对管汇的约束方式有固定约束和弹性支撑2种,由于井场附近工况复杂,故采用固定约束的形式。工况甲为对高压管汇的进出口A、B处进行固定约束的空挡位模态,工况乙为对高压管汇的进出口A、B进行固定约束的流固耦合模态。通过对比分析发现,相较于空挡位时,在流固耦合工况下各阶模态固有频率均有幅值不等的增大,增幅在2%~6%之间。当压裂液流体在高压管汇内高速流动时,水流速度和压力对管汇产生了冲击作用,管汇得到的预应力较大,加剧了管汇的振动,提高了刚度,所以在研究管汇的固有频率时,考虑流固耦合作用的影响很有必要。

图4 4种工况下的前6阶模态频率Fig.4 The first six orders of eigenfrequencies under four conditions

在工况乙安装方式下,第1、2阶主要振型为管汇的竖直段和中间水平段在YOZ平面和XOZ平面内上下、前后弯曲振动;第4阶振型主要表现为管汇整体在XOZ平面内左右摆动;当管汇振型升至第6阶时,管汇整体发生弯扭复合振动以及沿Y轴伸缩。前6阶振型云图如图5所示。

图5 工况乙下的振型云图Fig.5 Mode shape nephogram under the condition B

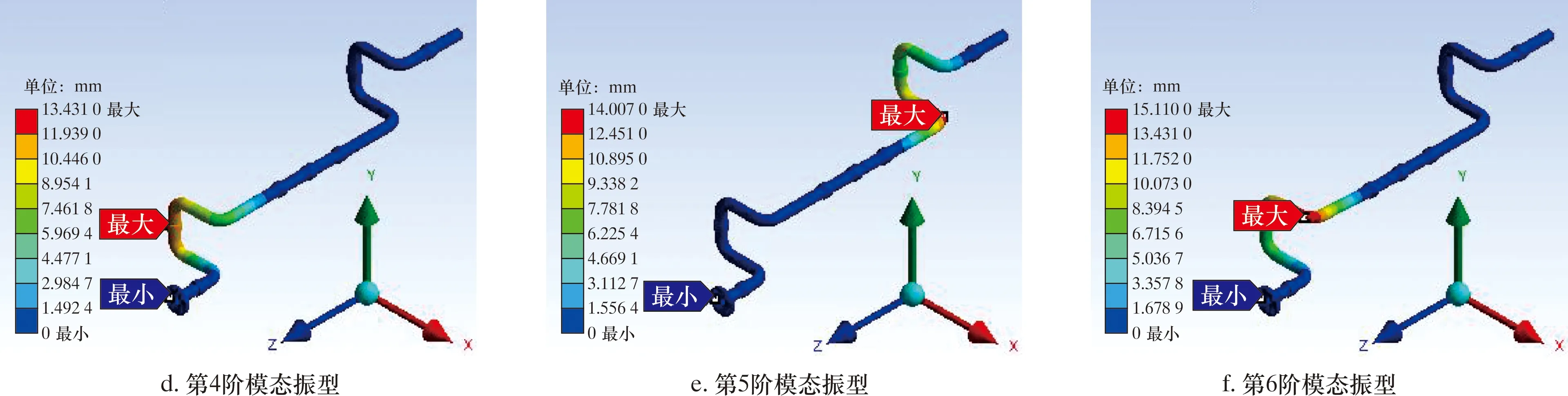

2500型压裂泵及泵头体的主要激励源来自柱塞和连杆,其中连杆工作档位的振动频率为0~20 Hz,柱塞反复运动的振动频率为0~40 Hz。从图4可知,在甲、乙2个工况下,高压管汇的第1阶模态频率分别是53.871和55.521 Hz,这和柱塞最高的振动频率接近,容易发生共振现象,可以考虑改进安装方式以提高管汇的低阶固有频率。从图5的振型云图可以得知,高压管汇各种形式的振动均集中在中间直管段,故考虑在直管段3等分处增加固定约束。所以在图2中C、D和E、F处的支撑件在添加固定约束,则工况丙为对进出口A、B和支撑件C、D、E、F处进行固定约束的空挡位模态,工况丁为对进出口A、B和支撑件C、D、E、F处进行固定约束的流固耦合模态。丙丁工况和甲乙工况类似,在流固耦合模态下相较于空挡位模态下,管汇的固有频率增幅在2%~6%之间。但改进安装约束方式后,对比分析乙工况和丁工况,可知改进安装方式后的前3阶固有频率是改进前的2~3倍,且1阶固有频率要远高于柱塞泵的最高振动频率40 Hz,远离了压裂泵的工作频率,这种增加固定约束的方式可以有效避免管汇的剧烈振动。

在改进安装固定约束方式后的丁工况下,同乙工况相比不同点在于第1、3、5阶主要振型集中在管汇出口段,表现为弯扭复合振动和在YOZ平面内扭矩振动;第2、4、6阶主要振型集中在管汇的入口端,表现为靠近入口端在XOY平面内的上下摆动和YOZ平面内的左右摆动,其中第6阶产生弯扭复合振动。前6阶振型云图如图6所示。

图6 工况丁下的振型云图Fig.6 Mode shape nephogram under the condition D

3 谐响应分析

3.1 谐响应分析理论

谐响应分析是用于确定线性结构在承受随时间按正弦规律变化简谐载荷时稳态响应的一种技术,也称频率响应分析或者扫频分析。高压管汇谐响应分析只计算受迫振动的稳态响应,而非刚开始受激励载荷(通常为力、压力和位移,参数通常为频率和幅值)的瞬态响应,其目的在于获得高压管汇在受到不同频率激励载荷的振动响应值(通常包括位移、加速度、应力和应变的频率响应)与频率之间的响应曲线,以期获得高压管汇的持续动力特性,避免共振情况的发生[17]。

通过把高压管汇简化成一个多自由度的时不变系统,利用谐响应分析计算高压管汇的稳态受迫振动,建立对应的运动方程为:

(8)

激振力为:

F(t)=Fmaxeiφeiωt=(F1+iF2)eiωt

(9)

式中:i为复数单位;e为自然常数;Fmax为力幅值,N;φ为力相位,(°);ω为角速度,rad/s;F1=Fmaxcosφ,为实力矢量,N;F2=Fmaxsinφ,为虚力矢量,N。

位移为:

u=umaxeiφeiωt=(u1+iu2)eiωt

(10)

式中:u为位移,m;umax为最大位移,m;u1为实位移矢量,u1=umaxcosφ,m;u2为虚位移矢量,u2=umaxsinφ,m。

高压管汇谐响应分析的运动方程为:

-ω2[M]+iω[C]+[K]u1+iu2=F1+iF2

(11)

3.2 结果分析

基于工况丁,即高压管汇在改进安装方式后流固耦合模态下的分析结果,采用模态叠加法对其进行谐响应分析。高压管汇在此安装方式下的前6阶固有频率在136.22~271.99 Hz范围内,在覆盖此频率的基础上,将谐响应分析范围设置为1.5倍频,即0~400 Hz。为使得振动响应曲线更平滑、更精确,在固有频率周围多添加几个点,集群号选取20。激振载荷加在法兰盘与管汇的外壁接触面处,激励幅值取105 MPa,并将现场的复杂工况简化为简谐载荷。

高压管汇中间段的管箍G处的振幅较大,所以将其做为重点检测对象,对G处进行振动响应分析,得出X、Y、Z方向上位移、加速度、应力及应变与激励频率之间的响应曲线,如图7所示。

图7 振动特性响应曲线Fig.7 Response curves of vibration characteristics

从图7的4个响应曲线可以得知,随着激振频率的增大,管箍G处在X方向上的位移、加速度、应力和应变频率响应曲线均在255.68和269.22 Hz处取得峰值,此时高压管汇谐响应峰值频率和模态分析的第5阶固有频率(256.48 Hz)、第6阶固有频率(268.66 Hz)基本相对应,误差分别为0.31%和0.21%,对研究分析结果的影响不大。在频率为255.68 Hz时,位移、加速度、应力和应变频率相应均达到了最大值,分别是7.1×10-2mm、1.83×105mm/s2、0.31 MPa和1.3×10-6。在频率为269.22 Hz时,各项响应结果均略低于255.68 Hz。在其他频率下的响应值均接近于0,没有处于同一个量级。

在图7a和图7b中,在工况丁下,因为施加的固定约束均在X方向上,所以在Y方向上和Z方向上的位移频率响应曲线和加速度频率响应曲线近似一致,均在132、214和266 Hz处取得响应峰值,与高压管汇的第1、3、6阶模态频率基本一致。其中,在132和214 Hz时,在Y方向和Z方向上的位移、加速度响应值很接近。在频率为132 Hz时,位移响应值为2.5×10-2mm,加速度响应值为3.4×104mm/s2;在频率为214 Hz时,位移响应值为4.8×10-2mm,加速度响应值为8.7×104mm/s2。在频率为266 Hz时,在Y方向的响应值均要大于Z方向,这是因为高压管汇在G处的Y方向上存在流体冲击。

在图7c和图7d中,当频率低于200 Hz时,在X、Y、Z这3个方向的应力、应变频率响应值均处在一个低位状态,有小范围的谐振峰值。但相较于200 ~400 Hz里的谐振峰值来说相差几倍,甚至数十倍。由此可见,在改进安装方式后的丁工况不仅固有频率有所提高,并且前3阶谐振频率的峰值均不是很大,这在一定程度上提高了管汇的抗振性能。

纵观4个频率响应曲线图,不管是频率响应的平均值还是峰值,在X方向上均比Y、Z方向上的要大,因此在高压管汇的结构优化上,可以再次加强X方向上的固定约束。并且在直管段的中间部位安装传感器,以监测压力和速度数据。以上分析可为高压管汇减少共振提供理论支撑。

4 结 论

(1)建立了2500型压裂泵高压管汇及泵头体模型,基于流固耦合的分析方法,对比分析高压管汇在空挡位下和在流固耦合作用下以不同方式约束的各阶模态频率和振型;再对高压管汇在丁工况安装方式进行谐响应分析,揭示了改进安装方式对提高高压管汇固有频率的影响规律。

(2)改进约束方式的高压管汇固有频率有较大提高,且主要振动位置在中间直管段。无论是改进固定约束方式后的工况丙、丁,还是未加固定约束的工况甲、乙,高压管汇在流固耦合模态下比在空模态下的固有频率均要高2%~6%。但改进固定约束方式后的前3阶固有频率是改进之前的2~3倍,且1阶固有频率要远高于柱塞泵的最高振动频率40 Hz,有效避免共振情况的发生。

(3)从谐响应分析中的位移、加速度、应力和应变,在X方向上的响应峰值均比在Y和Z方向上的要高,因此在进一步结构优化中可增加X方向上的固定约束。在高压作用下,可在直管段中间位置安装传感器,监测压力、速度数据,以进一步减轻管汇共振。分析结果可为高压管汇的设计以及安装位置提供一定的理论依据。