热输入对2219 铝合金激光镜像焊接匙孔动态特征的影响

2023-07-21刘源李悦王建峰王磊磊占小红

刘源,李悦,王建峰,王磊磊,占小红

(南京航空航天大学,南京,211106)

0 序言

2219 铝合金由于其具有低密度、高比强度等特点,已大量应用于航天领域[1-3].为满足航空航天领域轻质、高强的需求,采用激光焊接技术代替传统的电弧焊接工艺.相较于传统的电弧焊接工艺,激光焊接速度更快、效率更高[4].目前的激光焊接主要通过一侧施加激光热输入实现平板对接结构的连接,但激光焊接对间隙精度要求高,桥接能力较差,难以适用于中厚板铝合金的焊接.此外,单侧焊接需要采用相对较高的热输入,导致匙孔波动程度加剧,构件变形较大,进而影响接头质量.

中厚度板材激光焊接过程中的匙孔行为难以直观地观察,通常可采用数值模拟的方式进行研究.张聃[5]针对激光-电弧复合焊接开展仿真研究,探明了复合焊接熔池与匙孔的演变过程,并深入地研究了激光功率、焊接电流及焊接速度对熔池流动和匙孔行为的影响.梁融[6]考虑了激光焊接过程中“小孔”行为对焊缝成形的影响,开发了相关焊接热流固耦合数值模拟方法.通过与实验结果的对比,该模型能够很好地预测焊缝背面形貌.Jahn 等人[7]基于激光焊接过程建立了数值模型,证明了多域方法与有限元方法相结合的灵活性.采用基于匙孔壁面能量平衡的解析方法计算了匙孔的形状,采用多域方法,解决了包含两个不连续点的耦合问题.彭根琛[8]通过建立三维热流耦合模型的方法研究了真空度对铝合金激光焊接匙孔动态行为的影响.研究结果表明,随着真空度的提高,匙孔的开口尺寸增大,匙孔内壁上的凸起减少,材料沸点将会有所降低,金属的蒸发行为更加活跃,产生更大的反冲压力,提高匙孔稳定性.占小红等人[9]提出激光镜像焊接方法,并对铝合金中厚板进行了焊接实验,研究发现匙孔在焊接过程中具有明显的波动,结合熔池上方等离子体/金属蒸气的波动行为,可以得到匙孔开口波动与等离子体/金属蒸气波动呈正相关.

通过上述国内外学者的研究可以发现,针对中厚度铝合金,可以采用镜像焊接的方式进行连接.镜像激光焊接技术不仅具有单激光束焊接的优点[10-12],并且可以通过双侧热源造成的变形相互抵消,实现构件“零变形”,可以有效提升焊接质量.目前针对热输入对2219 铝合金激光镜像焊接匙孔动态特征的影响机理尚不明确

文中以面向航空航天大型结构需求的2219 铝合金中厚板连接技术为研究背景,开展2219 铝合金对接结构激光镜像焊接工艺与仿真研究.同时,对比不同焊接工艺参数对匙孔行为的影响及机理研究.研究结果为激光镜像焊接工艺在航空航天领域的应用奠定理论基础.

1 试验方法

采用尺寸为100 mm×50 mm×6 mm 的2219 铝合金材料进行激光镜像焊接试验,其热处理状态为T87 态,化学成分如表1 所示[13].

表1 2219 铝合金化学成分(质量分数,%)Table 1 Chemical composition of 2219 aluminum alloy

激光镜像焊接技术是指在工件两侧以镜像形式控制双热源同步运动的技术.试验所采用的激光镜像焊接如图1 所示,包含两个镜像对称激光焊接头、两台KUKA 高精度六轴机器人、龙门系统、TruDisk-12003 万瓦级碟片式激光器及分光器.激光器可通过分光器实现激光“一分为二”,并采用两台KUKA 机器人实现对接结构的镜像焊接.此外,焊接过程使用高速摄像对焊接过程匙孔行为进行动态监测,采集周期为50 ms.试验所采用的激光镜像焊接工艺参数如表2 所示.

图1 激光镜像焊接示意图Fig.1 Schematic of laser mirror welding. (a) the equipment of laser mirror welding;(b) schematic diagram of laser mirror welding;(c) sectional drawing of laser mirror welding

表2 激光镜像焊接工艺参数Table 2 The process parameters of laser mirror welding

2 热流耦合模型的建立

2.1 物理模型

考虑到焊接全过程的仿真难度,文中将模型简化为20 mm×20 mm×18 mm,其中2219 铝合金及其两侧的气相所对应的模型尺寸均为20 mm ×20 mm×6 mm.在对这3 个区域进行网格划分时,通过细化焊接区域的网格,保证计算结果更准确、效率更高.优化区域的网格尺寸为0.15 mm,而其他区域网格的尺寸为0.3 mm,并确保各区域之间的网格能够进行平滑过渡,模型如图2 所示.

图2 激光镜像焊接网格模型Fig.2 Mesh model for laser mirror welding

2.2 焊接过程受力分析

2219 铝合金激光镜像焊接物理过程主要包含熔化、汽化和凝固3 个物理过程.对激光镜像焊接熔化过程的受力情况进行分析,如图3 所示.激光加热金属,使其瞬间达到熔融态,熔池内部存在着粘性力、热浮力和重力的相互作用.其中,熔池内部金属的对流形成粘性力,热浮力的大小取决于熔池温度以及该温度下的金属热物理性能.在熔池边缘存在着未熔化金属引起的拖拽力.在熔池的表面也存在着复杂的受力情况,包括熔池表面的表面张力、匙孔波动产生的反冲压力以及激光束作用产生的冲击力.

图3 激光镜像焊接过程受力示意图Fig.3 Force analysis in laser mirror welding process

2.3 热源模型

激光镜像焊接过程存在着两个对称的激光热源,分别对金属两侧进行加热熔化.由于金属蒸发而形成匙孔,在熔池上方形成等离子体与金属蒸汽.其中等离子体的温度最高可达到20 000 K,对金属吸收激光能量有着重要影响.文中将熔池上方的高能量等离子体等效于面热源,其作用是在金属表面/熔池上方持续辐射能量.熔池内部由于不断吸收激光能量,导致匙孔壁存在液态金属的持续蒸发现象,金属蒸汽会有一部分充满匙孔内部,可等效为具有一定深度的体热源.

因此,采用了组合热源模型来模拟激光束对金属进行的能量传输,具体采用由高斯面热源模型和高斯旋转体热源模型.其中高斯面热源热流分布函数为[14]

式中:η为母材的能量吸收率;Qs为面热源能量;αr为修正系数;rs为热源有效作用半径.高斯体热源热流分布函数为

式中:Qv为体热源能量;H为热源深度.

2.4 边界条件

为了实现激光镜像焊接物理过程再现,需要对模型赋予特定的边界条件,使模型边界上的物理量与周围环境之间的质量、动量、能量实现正常的传输.激光镜像焊接的工件表面受到十分复杂的热-力耦合效应,可将其边界条件分为以下几类:

(1) 能量边界条件,即

(2) 动量边界条件,即

式中:FS为界面表面张力;PV为反冲压力;PM为熔池流体静压力;FV为熔池流体动压力.其中,反冲压力和表面张力在熔池流动过程中作为主要的驱动力,对熔池表面及内部的流体流动有着重要的影响.

2.5 计算模型的试验验证

为了验证计算模型结果的正确性,进行了镜像激光焊接试验.试验所用的材料、工艺参数等与模拟时输入参数严格一致.选取激光功率为3 kW、焊接速度为2.3 m/min 的试验组,观察熔池宏观形貌,并将焊缝熔池的形貌与模拟值进行比较,对比结果见图4.试验结果与仿真结果基本吻合,说明选用的热源模型较为合理.

图4 计算结果与试验结果对比Fig.4 Comparison of weld formation between experimental and simulation results in laser mirror welding

3 试验结果与分析

3.1 匙孔面积特征

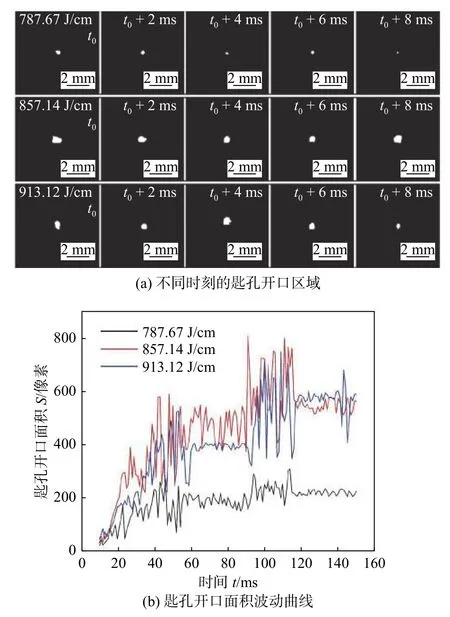

如图5a 为不同热输入下激光镜像焊接过程匙孔开口波动情况.对比3 组试验结果,可以发现,从3 组试验中可得到,热输入增大时,匙孔的开口面积增大,耦合程度增大,波动减小,稳定性增大,并且不同的增加方式导致的增大幅度不同.

图5 匙孔开口波动行为Fig.5 Fluctuation behavior of keyhole opening.(a)keyhole opening at different times;(b) fluctuation curve of keyhole opening area

如图5(b)为匙孔开口面积波动情况,可以看出横焊过程中匙孔开口变化趋势相似,匙孔开口面积逐渐增大并趋于平缓,在40~ 60 ms 和90~ 110 ms之间产生较大波动.在40~ 60 ms 之间,两侧匙孔开始耦合,熔池对匙孔产生较大的冲击力,导致匙孔产生较大波动;在90~ 110 ms 之间,焊接已经进行一段时间,匙孔热积累达到一定值,导致匙孔运动时的能量突然增大,破坏了与熔池能量之间的平衡,从而产生较大波动.同时,匙孔开口面积增加幅度随焊接热输入增加方式改变而改变.

图6 为激光镜像焊接过程匙孔横截面面积的波动曲线.可以发现,随着时间增加,激光镜像焊接过程匙孔面积持续增大并趋于平缓,且波动较小.其中,在40 ms 之前,匙孔未耦合,随着激光能量持续输入,两侧匙孔逐渐增大,直到发生耦合;在40~60 ms,匙孔开始耦合,匙孔的面积基本保持不变,仅在小范围内波动.匙孔完成耦合后继续吸收能量,匙孔面积继续增加,直到120 ms 左右,匙孔面积不再增加,而在一定范围内波动.

图6 激光镜像焊接匙孔横截面面积波动曲线Fig.6 Fluctuation curve of keyhole cross-sectional area in laser mirror welding

随着热输入增加,匙孔整体面积也有所增大,匙孔的耦合程度增加,匙孔稳定性增加.这是由于热输入增大时,匙孔单位时间内吸收的能量增大,匙孔发生扩展,使其面积增大.并且,匙孔面积与匙孔开口面积的变化趋势基本一致,可进一步验证在镜像焊接横焊过程中,匙孔的波动不大,保持着较高的耦合稳定性.

3.2 热输入对匙孔波动行为的影响

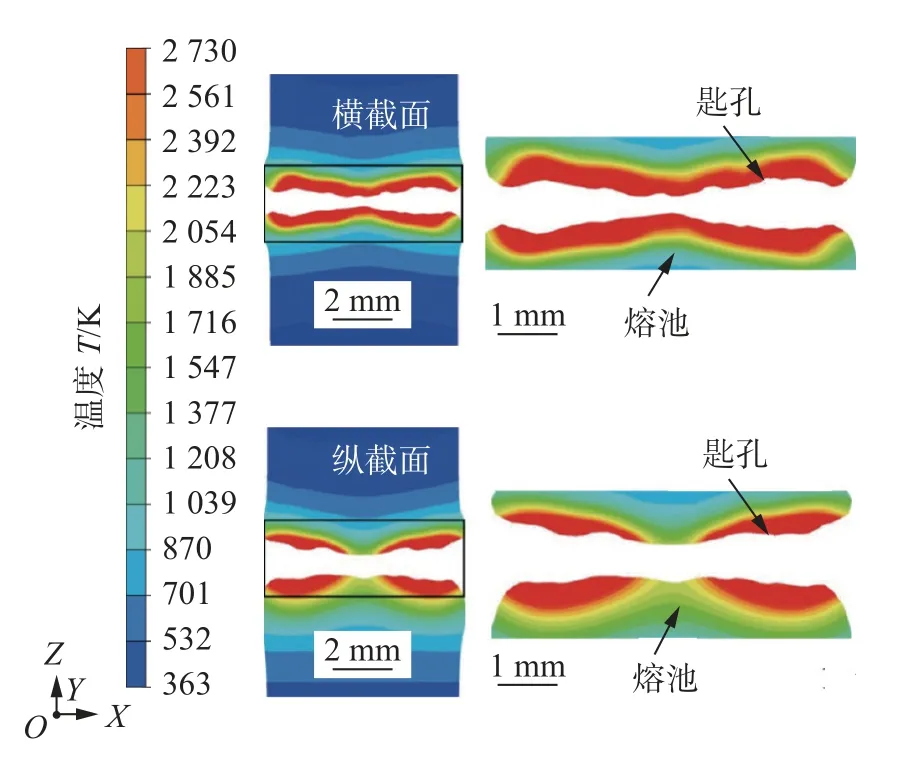

为进一步探究热输入对匙孔动态特征的影响,对激光镜像焊接过程的匙孔行为进行仿真模拟.图7~ 图9 为不同热输入下激光镜像焊接熔池横、纵截面形貌.对比三组试验结果,可以发现不同热输入增加的方式均会导致匙孔截面面积增大,即匙孔耦合程度增加.

图7 787.67 J/cm 下激光镜像焊接熔池截面形貌Fig.7 Cross-sectional morphology of molten pool in laser mirror welding under 787.67 J/cm

图8 857.14 J/cm 下激光镜像焊接熔池截面形貌Fig.8 Cross-sectional morphology of molten pool in laser mirror welding under 857.14 J/cm

图9 913.12 J/cm 下激光镜像焊接熔池截面形貌Fig.9 Cross-sectional morphology of molten pool in laser mirror welding under 913.12 J/cm

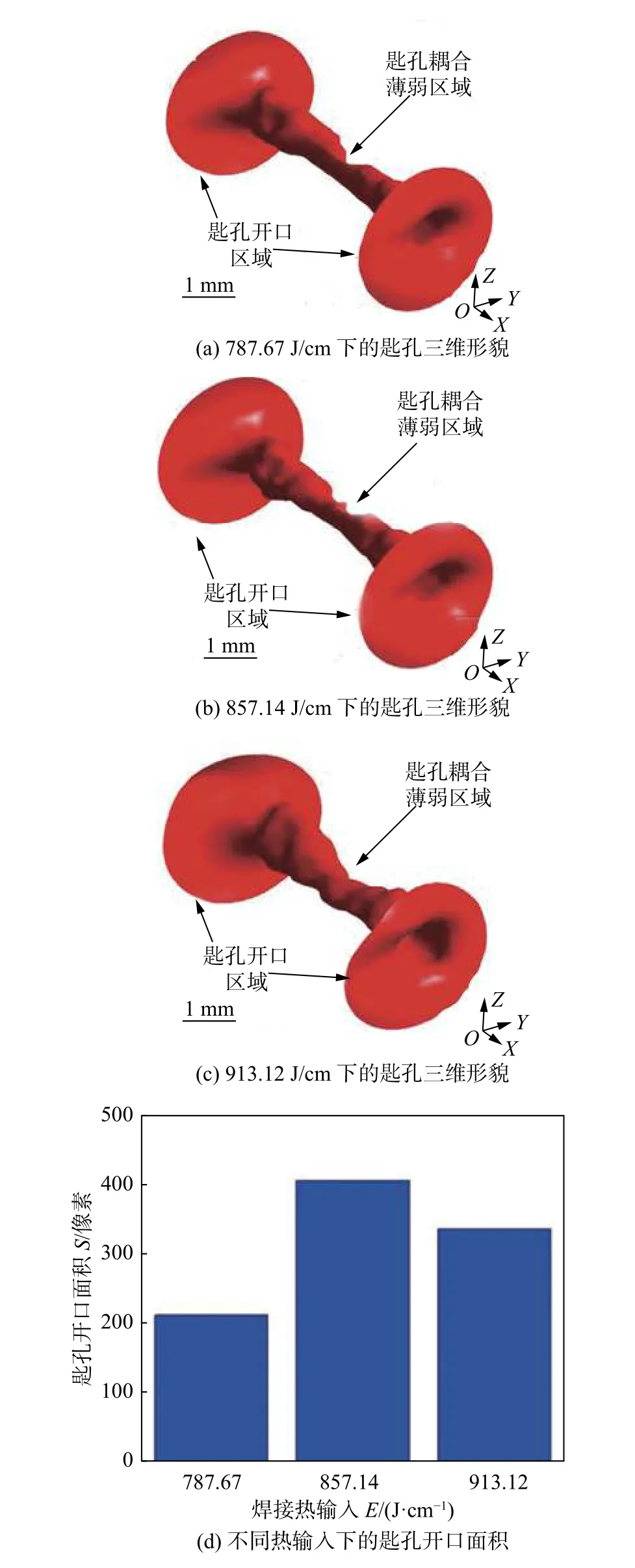

为更直观的研究内部匙孔形貌,提取如图10 所示的不同热输入下的匙孔三维形貌及匙孔开口面积.对比分析可以发现,焊接热输入的增加会导致匙孔耦合处薄弱区域逐渐减小,即匙孔耦合程度逐渐增加,而匙孔开口区域面积也会随焊接热输入的增加而增加,但会因为增加方式的不同而略有差别.

图10 不同热输入下激光镜像焊流场仿真结果Fig.10 Flow field simulation results of laser mirror welding with different heat input.(a) Threedimensional morphology of keyhole under 787.67 J/cm;(b) Three-dimensional morphology of keyhole under 857.14 J/cm;(c) Threedimensional morphology of keyhole under 913.12 J/cm;(d) Keyhole opening area under different heat inputs

图11~ 图13 所示为不同热输入下熔池截面流场分布.激光镜像焊接过程中,两侧匙孔并非完全对称,而是一侧匙孔不断长大至与另一侧匙孔耦合,流体会向高速区域流动,导致耦合区域流体流速分布较为混乱.当热输入较低时,两侧熔池流体流速相差较大,匙孔耦合区域流体流速分布不均匀,导致匙孔耦合程度低,稳定性差;随着热输入增加,两侧熔池流体流速差值减小,匙孔耦合区域流体流速分布均匀化,导致匙孔耦合程度增加,稳定性提高.

图11 787.67 J/cm 下熔池截面流场分布Fig.11 Flow field distribution of molten pool crosssection under 787.67 J/cm.(a) cross section;(b) longitudinal section

图12 857.14 J/cm 下熔池截面流场分布Fig.12 Flow field distribution of molten pool crosssection under 857.14 J/cm.(a) cross section;(b) longitudinal section

图13 913.12 J/cm 下熔池截面流场分布Fig.13 Flow field distribution of molten pool crosssection under 913.12 J/cm.(a) cross section;(b) longitudinal section

3.3 不同热输入增加方式对匙孔的影响机理研究

结合上述激光镜像焊接过程熔池、匙孔形貌及行为模拟结果,分析可得热输入的增加均会导致匙孔开口面积增大,耦合程度提高,波动性减弱.但不同的热输入增加方式对匙孔的影响程度不同,如图14 所示.

图14 不同热输入对激光镜像焊接匙孔的影响机理Fig.14 Influence mechanism of keyhole in laser mirror welding as a function of welding heat input

首先,在焊接过程中,激光能量密度达到深熔焊的条件产生匙孔,熔池向外辐射能量.随着焊接过程的进行,两侧匙孔发生耦合,匙孔向熔池辐射一定的能量.热输入为857.14 J/cm 时,即激光功率不变、焊接速度减小,1 ms 内熔池及匙孔向前移动的距离较小,熔池向外辐射能量的变化并不明显,但匙孔开口区域受激光冲击增大,匙孔壁吸收的能量明显增多,从而导致匙孔开口面积增幅较大,匙孔耦合部位仍存在部分薄弱区域;当热输入为913.12 J/cm 时,即焊接速度不变,激光功率增大,1 ms 内匙孔与熔池向前移动的距离较大,熔池向外辐射能量明显增大,匙孔开口区域受激光冲击变化不大,但激光能量增大,匙孔向熔池中辐射的能量增大,匙孔壁吸收的能量较少,导致匙孔开口面积增幅较小,匙孔耦合部位薄弱区域几乎不存在,即稳定性提高.

综上所述,增加激光功率会提高匙孔耦合稳定性,降低焊接速度会增加匙孔开口面积.因此,针对6 mm 厚2219 铝合金进行激光镜像焊接,采用2.3 m/min 的焊接速度时,激光功率应在3300~3500 W 之间进行选取;当采用3.5 kW 的激光功率时,焊接速度应在2.2~ 2.3 m/min 之间选取.

4 结论

(1)激光镜像焊接过程中,匙孔开口面积及横截面面积均呈现逐渐增加并趋于平缓的趋势,并且由于匙孔耦合阶段的冲击力增大以及热积累的影响,在焊接开始后40~ 60 ms 和90~ 110 ms 之间匙孔面积特征产生较大波动.

(2)匙孔耦合后,增加激光功率或降低焊接速度,均会增加匙孔横截面面积,提高匙孔耦合程度,同时匙孔耦合区域流体流速分布均匀化,有利于提高匙孔稳定性.

(3)匙孔耦合后,焊接速度的降低,对熔池表面的匙孔开口面积影响较大,对匙孔耦合区域影响较小;激光功率的增加,对熔池内部的匙孔耦合区域影响较大,对匙孔开口面积影响较小.

(4)针对6 mm 厚2219 铝合金镜像焊接试验,采用2.3 m/min 的焊接速度时,激光功率应在3300~ 3500 W 之间进行选取;当采用3500 W 的激光功率时,焊接速度应在2.2~ 2.3 m/min 之间选取.