光束摆动对Ti60 合金激光焊能量分布及焊缝成形的影响

2023-07-21鲁弈廷芦伟王彬马旭颐陈玮

鲁弈廷,芦伟,王彬,马旭颐,陈玮

(中国航空制造技术研究院 高能束流加工技术重点实验室,北京,100024)

0 序言

Ti60 合金是一种近α 型高温钛合金,在600 ℃高温具有优良的热强性能、良好的蠕变抗力以及较好的热稳定性[1],成为高超音速飞行器、尾喷管以及航空发动机叶片、叶盘等高温构件制造的重要选材[2].激光焊接具有能量密度高、焊接速度快、焊接变形小、无需真空、柔性高、热影响区小等特点,已广泛应用于航空领域钛合金复杂结构件的整体化制造.

由于高温钛合金所含合金元素多,焊接过程中熔池反应剧烈,导致焊缝易产生气孔、飞溅与咬边等成形缺陷[3].激光摆动焊接是随光束成形技术的发展而提出的新技术,可通过小范围光束摆动方式进行焊接,提高焊接过程稳定性,改善焊缝成形、减少飞溅、细化晶粒、提升结构对接间隙适应性,为金属结构高质量焊接提供一种新的技术途径[4-8].

近年来,对于激光摆动焊接方面的研究主要针对铝合金和钢材[9-12].Wang 等人[13]研究发现光束摆动降低了5A06 铝合金焊接过程温度梯度,对熔池产生了搅动作用,进而减少元素偏析.Fetzer 等人[14]发现激光摆动焊接可明显改善AlMgSi 合金非熔透焊接接头焊缝成形质量,减少气孔率.Wang 等人[15]等分析了光束摆动对AA6061-T6 铝合金焊缝特性的影响,发现圆形光束摆动模式有助于改善焊缝表面成形、促进等轴晶生成,并提高断后伸长率.Thiel 等人[16]发现光束摆动对焊缝成形的影响与激光能量分布相关,光束摆动使能量的分布模式改变,熔池流动和焊缝凝固特性随之发生改变,因此对焊缝成形特征以及接头质量产生影响.

针对钛合金激光摆动焊接的研究报道较少,李坤等人[17]发现光束摆动增加了小孔稳定性,对抑制TC4 合金小孔型气孔具有显著作用;Long 等人[18]发现光束摆动可以消除厚板TC4 窄间隙对接接头的熔合不良缺陷.然而,目前有关Ti60 合金激光焊接的研究报道尚不多见,关于光束摆动参数对该合金焊缝成形与能量分布的影响规律尚不清楚.本研究通过对Ti60 合金开展激光摆动焊接工艺试验,分析摆动焊接工艺参数对焊缝成形特性及表面能量分布的影响,探索提高Ti60 合金焊缝成形质量的工艺方法与机理,为该合金在航空结构中的应用提供理论基础.

1 试验方法

试验所用材料为Ti60 合金,其成分如表1 所示.试板尺寸选用为2 mm (ND)×30 mm (RD) ×120 mm (TD).激光焊接之前采用机械打磨和化学清洗两种方法对待焊试板进行表面处理.激光光源选择RFL-6000 光纤激光器,最大输出功率6 kW、波长1.08 μm;激光头选择 IPG D50 摆动激光头,可实现最大摆动幅值和摆动频率分别为9.0 mm和500 Hz,准直镜和聚焦镜焦距分别为200 mm 和300 mm,激光光斑直径为450 μm.焊接方向垂直于试板轧制方向,试验平台如图1 所示.

图1 试验系统示意图Fig.1 Schematic diagram of the experimental system.(a) schematic diagram of the laser welding device;(b) schematic diagram of swing mode and path

表1 Ti60 合金的化学成分(质量分数,%)Table 1 Chemical compositions of Ti60 titanium alloy

焊接试验中固定激光焊接参数和摆动轨迹,重点考察摆动幅值和摆动频率对焊缝成形及能量分布的影响.根据前期工艺试验,摆动轨迹选择圆形,摆动频率选取范围 10~ 250 Hz,摆动幅值选取范围0.1~ 2.5 mm.

焊缝表面形貌和横截面形貌是最直观表现焊接工艺稳定性和成形质量的评判标准之一.焊接完成后利用OLYMPUS BX51M 型光学显微镜观察焊缝表面宏观形貌与焊接接头横截面形貌.采用Image J 软件对熔宽和飞溅量进行测试分析.采用Wobble calculator 计算软件对不同摆动工艺参数下激光能量密度分布进行计算.

2 结果与分析

2.1 光束摆动对焊缝表面成形的影响

激光焊接过程中,熔池流动越稳定,焊缝表面越平整,鱼鳞纹越致密,夹角变化小,焊缝成形质量越高[19].

对比分析常规激光焊接与典型激光摆动焊接三维表面形貌(如图2),可以看出相较常规激光焊接头,激光摆动焊接头的焊缝表面更平整,成形更为均匀;从焊缝边缘到焊缝中心的高度变化平滑,焊缝余高减少了约10%;鱼鳞纹也较平缓,鱼鳞纹夹角增加了约30%.

图2 焊缝表面形貌Fig.2 Weld surface topography.(a) conventional laser welding;(b) laser wobble welding

图3 为光束摆动参数对Ti60 合金激光摆动焊缝表面形貌的影响.从图中可以看出,摆动频率为50~ 150 Hz,摆动幅值为0.5~ 1.5 mm 时,焊缝表面平整连续,成形均匀,鱼鳞纹致密;增大摆动频率或摆动幅值,有利于改善焊缝表面成形.摆动幅值过低时(0.1 mm),激光摆动焊缝与常规焊缝无显著差异;摆动幅值过高(≥1.5 mm)时,焊缝表面出现明显波动,焊缝成形极不均匀.摆动频率过低(10 Hz)时焊缝存在焊道不平直,表面鱼鳞纹不连续等问题;摆动频率过高(≥200 Hz)时,焊缝中间部位突起,两侧下凹.

图3 光束摆动参数对焊缝表面形貌的影响Fig.3 Effect of laser wobble parameters on weld surface topography.(a) effect of laser wobble amplitude on weld surface topography (wobble frequency 100 Hz);(b) effect of laser wobble frequency on weld surface topography(wobble amplitude 1.0 mm)

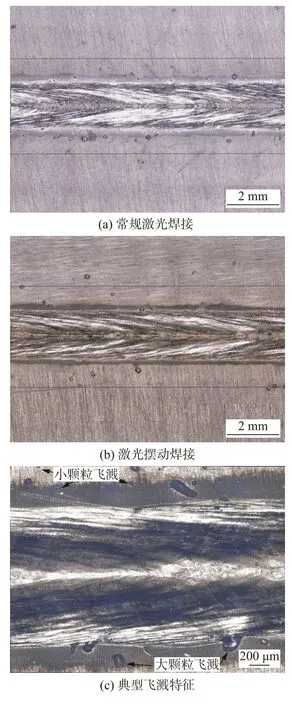

焊接工艺的稳定性通常也可以用飞溅的大小和数量进行表征.图4 为激光焊接Ti60 合金背面焊缝典型特征,可以观察到,距焊缝中心5 mm 范围内存在飞溅,大部分飞溅集中在焊缝两侧1 mm范围内.常规激光焊接头背面焊缝飞溅数量较多,尺寸较大,且紧贴焊缝边缘飞溅数量较多.激光摆动焊缝周围飞溅数量较少,尺寸较小且分布均匀.

图4 焊缝背面形貌Fig.4 Weld back topography.(a) conventional laser welding;(b) laser wobble welding;(c) typical spatter characteristic

定义直径大于等于50 μm 的飞溅为大颗粒飞溅,小于50 μm 的为小颗粒飞溅,小颗粒飞溅中包含直径不足5 μm 的微小飞溅.对不同摆动工艺参数下6 mm 焊缝范围内大颗粒飞溅数量与整体飞溅数量进行统计,如图5 所示.可以看出,随摆动幅值的增加,大颗粒飞溅及整体飞溅数量均减少;摆动频率的变化对飞溅数量和分布的影响不明显.相较常规激光焊接,典型激光摆动焊缝大颗粒飞溅减少约100%,整体飞溅数量减少30%以上.

图5 光束摆动参数对飞溅数量的影响Fig.5 Effect of laser wobble parameters on weld spatter.(a) number of large weld spatter;(b)number of overall weld spatter

2.2 光束摆动对焊缝横截面形貌的影响

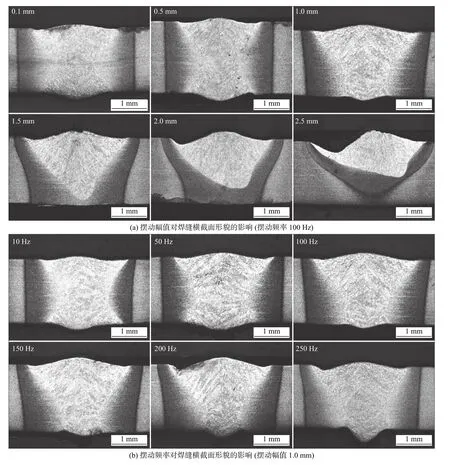

Ti60 合金激光摆动焊接头的横截面形貌如图6所示,可以看出,焊缝横截面形貌主要受摆动幅值的影响;随摆动幅值增大,焊缝横截面形貌从“X”形逐渐变为“V”形,焊缝由穿透焊缝变为非穿透焊缝,焊缝根部逐渐偏离中心,焊缝出现咬边.当摆动幅值≥2.0 mm 时,焊缝截面存在明显咬边和不对称.摆动频率对焊缝横截面形貌的影响较小,随着摆动频率增大到200 Hz 时,焊缝出现咬边.

图6 光束摆动参数对焊缝横截面形貌的影响Fig.6 Effect of laser wobble parameters on weld cross section.(a) effect of laser wobble amplitude on weld cross section (wobble frequency 100 Hz);(b) effect of laser wobble frequency on weld cross section (wobble amplitude 1.0 mm)

以熔宽表征Ti60 合金激光摆动焊缝横截面成形特征参量,统计不同摆动工艺下焊缝正面熔宽及背面熔宽,结果如图7 所示.从图中可以看出,焊缝正面熔宽与背面熔宽主要受摆动幅值的影响;随摆动幅值的增加,正面熔宽增大,背面熔宽下降.摆动频率对焊缝熔宽的影响不明显.摆动幅值过低(0.1 mm)时,光束摆动对焊缝熔宽的影响不明显;当摆动幅值≥0.5 mm 时,光束摆动可明显提高焊缝正面熔宽;相较常规激光焊接头,焊缝正面熔宽可提高约30%,表明总体热输入不变的情况下,激光摆动焊接间隙适应性增大.

图7 光束摆动参数对焊缝熔宽的影响Fig.7 Effect of laser wobble parameters on weld width.(a) front weld width;(b) back weld width

2.3 光束摆动对激光能量分布的影响

利用Wobble calculator 软件对激光摆动焊接能量密度分布进行计算.对于常规激光焊接,激光为点状高斯光源,作用面积小,能量密度集中,空间分布不均匀.采用激光摆动焊接后,光束运动轨迹如式(1)所示,点热源近似可以看作为线热源,即

式中:x为焊接方向,y为垂直于焊接方向;x0、y0为焊接初始位置;v0为初始焊接速度;A为摆动幅值,f为摆动频率.

不同摆动参数下,激光能量密度分布如图8 和图9 所示.可以看出,同常规激光焊接相比,激光摆动焊接能量峰值降低,焊缝两侧与中心的能量差值变小;其中摆动幅值对能量分布的影响更明显.当摆动幅值较小(≤0.5 mm)或摆动频率较低 (≤50 Hz)时,激光摆动焊接能量分布与常规激光焊接相似,能量密度整体呈现“中间高两侧低”的形式,能量梯度较大,焊缝两侧能量无显著差异.当摆动幅值变大(≥1.0 mm)或摆动频率变高(≥100 Hz)时,激光作用范围变大,能量分布呈现出“两侧高中心低”的形式,能量梯度变小.随着摆动幅值增大到(≥2.0 mm),摆动频率增大到(≥200 Hz),能量梯度变化不明显.其中,当摆动幅值较高(≥2.0 mm)或摆动频率较低(≤50 Hz)时,能量分布不连续,出现能量空白区域.

图8 常规激光焊缝表面能量分布Fig.8 Laser energy distribution at conventional laser welding

2.4 激光能量分布与焊缝成形的关系

图10 为激光摆动焊接光束轨迹示意图,图中1~7 号点为不同时刻光束位置,可以看出光束摆动使光束运动轨迹、作用范围及实际焊接速度发生变化,从而对激光能量分布与能量峰值产生影响,直接体现为焊缝成形特征的变化.

图10 焊接轨迹示意图Fig.10 Track of laser wobble welding

相较常规激光焊接,激光摆动焊接的光束作用面积增大,实际焊接速度增加,热输入降低[20].因此,能量分布区域变大,能量峰值降低.同时,光束对熔池的搅动作用产生了使熔池横向流动的分力,熔池面积增大,焊接过程稳定性增强;光束摆动还使熔池多次受热,熔池内温度梯度减小,凝固速度降低[21],液态金属充分舒展.因此,激光摆动焊缝表面平整,鱼鳞纹平缓,焊缝熔宽增加,飞溅数量减少.

当摆动幅值较小时(0.1 mm),光束作用面积小,光束摆动对实际焊接速度影响小,且对熔池的搅动作用不明显,因此焊缝表面形貌改善效果微弱,熔宽变化小.当摆动频率较小时(10 Hz),光束转动速度慢,能量在焊缝中心局部位置积聚,分布不连续,因此焊缝成形不连续.随着摆动幅值和摆动频率的增加(0.5 mm ≤A≤ 1.5 mm、50 Hz ≤f≤ 150 Hz),光束作用区域增加,光束转动速度变快,实际焊接速度提高,激光峰值能量和能量梯度降低,熔池稳定性提高,因此焊缝成形明显改善,熔宽提高,飞溅数量减少.当摆动幅值、摆动频率过大时(A≥ 2.0 mm、f≥ 200 Hz)光束作用面积大,焊接速度过快,激光能量显著降低,主要积聚在焊缝表面两侧;液态金属回流到焊缝并填充凹陷的时间不足,因此焊缝成形出现未熔透、严重咬边及焊缝两侧成形不对称等问题.通过对激光能量分布的精准调控可获得成形质量良好的焊接接头.

3 结论

(1)与常规激光焊接接头相比,Ti60 合金激光摆动焊接接头成形质量明显改善,焊缝表面平整,鱼鳞纹平缓,飞溅数量可减少30%,熔宽增加30%,激光摆动焊接间隙适应性增大.

(2)光束摆动幅值及摆动频率对焊缝成形的影响与能量分布密切相关.当摆动幅值和摆动频率较低时(A=0.1 mm、f=10 Hz),焊缝区能量分布不连续,焊缝成形不良.随摆动频率及摆动幅值的增加,能量作用面积增大,峰值降低,分布相对均匀;焊缝熔宽增加,成形质量明显改善.当摆动频率或摆动幅值过高时(f≥ 200 Hz、A≥ 2.0 mm),能量过低,焊缝出现未熔透、严重咬边和两侧不对称等问题.

(3)当摆动频率为100~ 150 Hz,摆动幅值为0.5~ 1.0 mm 范围内,可获得能量分布相对均匀,焊缝成形良好的全熔透焊接接头.