汽车变速器壳体悬置连接处静强度分析与设计改进

2023-07-21刘叶花刘文昌傅兵

刘叶花、刘文昌、傅兵

(1.索恩格汽车部件(中国)有限公司,长沙 410129;2.湘潭大学机械工程与力学学院,湘潭 411105)

0 引言

变速器壳体一般由多个壳体组成,各壳体之间通过螺栓连接形成一个密闭空间,从而对传动总成起到支撑、包络和密封的作用[1]。在内部零件具有较理想间隙的情况下,变速器壳体应尽量沿着内部零部件外轮廓布局,使壳体结构尺寸尽量较小,以实现轻量化设计[2]。变速器壳体的静强度是反映壳体综合性能的重要指标,通过提升变速器壳体静强度,可以提高壳体遭受破坏时的极限承载力。

Leite 等研究了自动变速器壳体的轻量化设计方法,可适用于壳体概念设计阶段[3]。José 等根据高阶剪切变形理论,建立了板壳结构离散模型与灵敏度分析模型,对板壳结构进行了载荷分析与优化,并给出了功能梯度材料板壳结构的通用分析公式[4]。张睿建立了某款变速器的刚柔耦合动力学模型,研究了壳体在承受静态载荷与动态载荷下的强度与刚度特性[5]。高娜等对不同挡位下发动机最大扭矩时箱体的耦合模型进行了动响应计算,获得了危险区域应力幅值的分布情况[6]。

虽然国内外业内人士对变速器壳体优化设计开展了大量研究,但针对汽车变速器壳体悬置部位强度分析的研究较少。为此,本文从工程实际出发,基于某变速器产品,通过试验与仿真相结合的方法,对壳体悬置连接处静强度进行分析与设计改进,为变速器壳体的优化设计提供一定参考。

1 问题分析

悬置部位是变速器与车体之间的连接结构,同一款变速器匹配不同车型时,悬置部位的壳体往往需要重新设计。在样机阶段,悬置是变速器结构上较易发生故障的部位。变速器进行车型匹配时,首先会通过变速器壳体样件开展整车搭载测试。某变速器产品样件路试过程中,壳体悬置部位出现开裂故障(图1),裂纹位于悬置部位与壳体法兰面的连接处。

经初步分析,变速器悬置的受力包括:车辆在急加速、急减速以及急转弯等工况时,由于惯性作用,变速器悬置承受巨大的冲击载荷;车辆在颠簸路面行驶时,悬置受到路面冲击力的影响。因此,变速器壳体悬置部位受力状态极为复杂。为了进一步确定壳体悬置结构的薄弱点,项目组对发生故障的壳体进行静态拉伸试验。

2 壳体静态拉伸试验

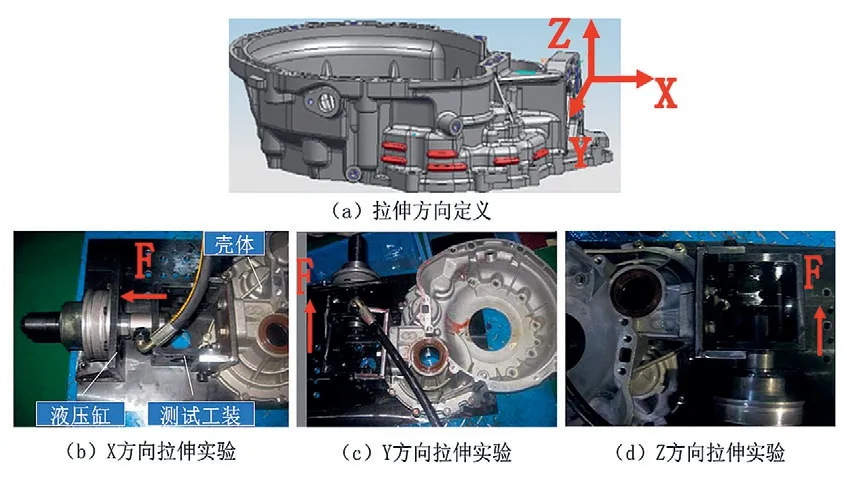

静态拉伸试验装置主要由变速器壳体、液压缸和测试工装等组成。其中拉伸载荷来自液压油缸的压力,油缸通过液压顶杠作用在测试工装上的环形面上。为分析悬置部位在不同方向的静强度,将拉伸方向设定为X、Y、Z 三个方向(图2a)。根据变速器壳体拉伸方向安装好试验台,分别对X、Y、Z 三个方向进行拉伸试验,调节液压控制旋钮,逐渐增加液压压强,观察前壳体悬置结构的变化,直至壳体出现裂纹。试验过程如图2b~图2d 所示。

图2 变速器壳体拉伸试验

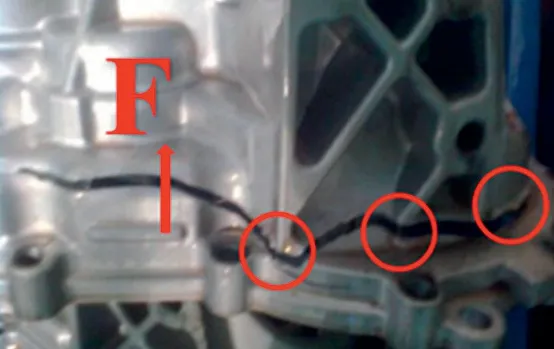

试验后发现,X、Y 方向拉伸试验的液压缸压力加载到5.5 MPa时,壳体均未发生破坏。而Z 方向拉伸试验的液压缸压力加载到4.8 MPa 时,壳体发生破坏,将油缸压强换算成作用在测试工装环形面上的拉力为41 376 N。如图3 所示,壳体破坏部位位于悬置与端面连接处。试验过程中,图3 中红圈标记的某处最先产生裂纹。随着拉伸力的增大,裂纹沿着悬置结构与壳体下端面连接面扩展,最终造成壳体破坏。这与之前壳体故障的部位是一致的。因此,可认为该悬置部位在Z 方向的承载能力最差,是结构的薄弱点。因此,项目组接下来主要针对变速器Z 方向拉伸强度进行分析。

图3 Z 方向拉伸试验壳体破坏图

3 壳体静强度CAE 分析

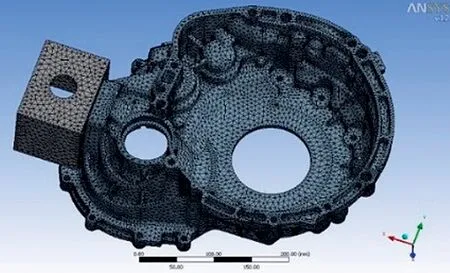

上述拉伸试验为变速器悬置部位的静强度设计提供了一个参考基准,接下来项目组通过CAE 方法进行建模。首先建立变速器壳体几何模型,壳体内部的油道、定位销孔和倒角等细小结构不会影响变速器壳体悬置部位的整体受力,故在建模时对上述细节进行简化。由于壳体结构复杂,在此采用四面体单元进行自由网格划分。选取的单元类型为10 节点四面体单元,该单元具有二次位移模式,可以较好地适应不规则的形状,最终的网格单元数为151 506(图4)。材料属性方面,选择壳体材料为ADC12 铝合金,弹性模量为7.1×104MPa,泊松比为0.33,密度为2 770 kg/m3,材料极限强度为328.3 MPa。

图4 网格模型图

测试工装通过3 个M12 螺栓与前壳体连接,并与壳体存在多处接触。为真实模拟试验拉伸试验工况,根据各部件的承载状态及传力方式,进行接触关系定义(图5),具体接触关系如表1 所示。前壳体前端面通过11 个螺栓与测试工装底板紧固在一起,因此前端面上的11个螺栓孔为全自由度约束。模型载荷根据拉伸试验断裂时的加载力进行加载,将拉伸载荷加载在测试工装上,方向沿Z 方向垂直向上,加载力为41 376 N。

表1 接触关系表

图5 接触关系示意图

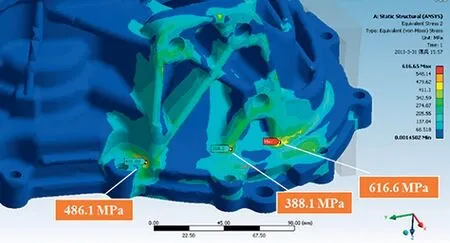

根据前壳体的Von-Mises 等效应力云图可以看出(图6),前壳体的受力部位主要位于悬置结构处。其中最大应力区域为悬置结构与壳体下端面连接处,3 个加强筋连接处出现了应力集中,从左至右依次为486.1 MPa、388.1 MPa 和616.6 MPa(最大应力)。这是由于该部位是变速器壳体悬置与端面之间的过渡部位,结构出现了一定程度的突变。壳体材料的极限强度为328.3 MPa,上述3 个应力集中部位的应力同比超出极限应力48%、18%和87%。

图6 壳体Von-Mises 等效应力云图

前壳体总变形结果如图7 所示,最大变形位置位于悬置结构上端螺栓孔连接处,变形量为0.580 mm。悬置结构与壳体下端面连接处的变形相对悬置结构上端面变形量较小,从下往上依次为0.296×10-2mm、0.114 mm、0.203 mm 和0.267 mm。此处的变形梯度较大,再加上壳体下端面螺栓孔被约束住,此部位极易产生较大的应力。

图7 壳体总变形云图

将图7 与图3 所示的前壳体Z 方向拉伸试验破坏图对比可知,裂纹扩展线及断裂部位与仿真结果高度吻合。因此根据仿真和试验,可以推测壳体断裂的原因是:变速器壳体与悬置部位连接处存在应力集中,且最大应力值超过壳体极限强度,从而使得壳体发生断裂。与此同时,上述仿真与试验结果的对比也验证了所建立的有限元仿真分析模型的正确性。

4 壳体设计改进

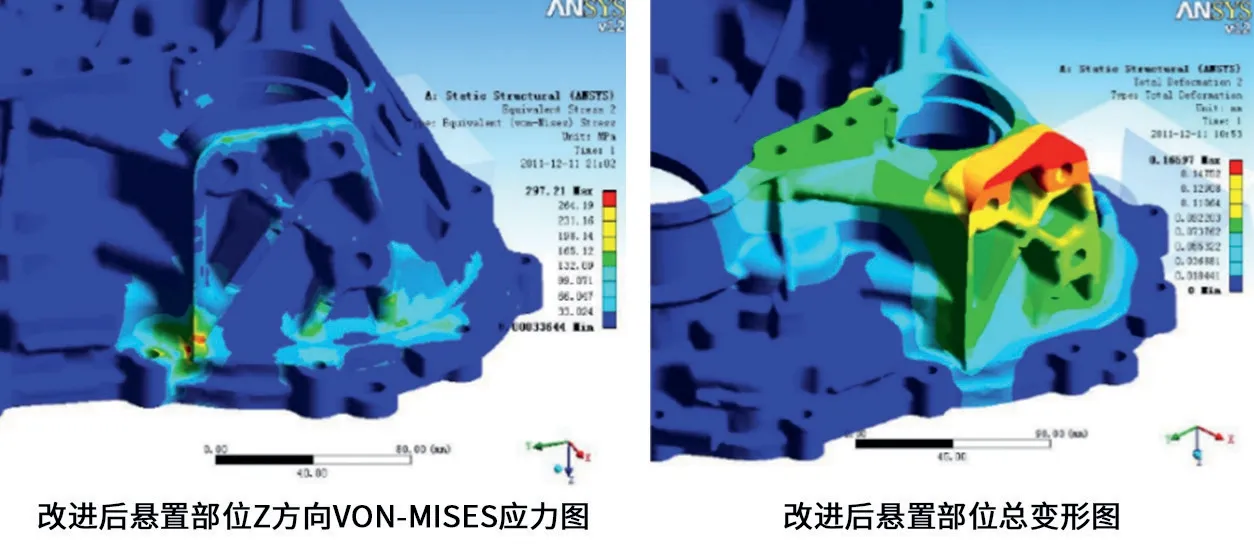

根据试验和仿真分析结果可知,前壳体悬置结构在Z 方向上无法承载足够大的拉伸载荷,导致在实车行驶过程中变速器壳体悬置结构连接处出现开裂的现象。为提升悬置结构的强度,在此对壳体结构进行针对性的改进。为提高壳体强度和刚度,减小应力集中和变形,对壳体悬置连接处结构进行如下改进: ①在悬置结构的左边,将垂直的加强筋改变成2 个水平的加强筋;②加高右边第二排的加强筋,后面的斜向加强筋改为正向加强筋(图8)。

图8 改进后结构示意图

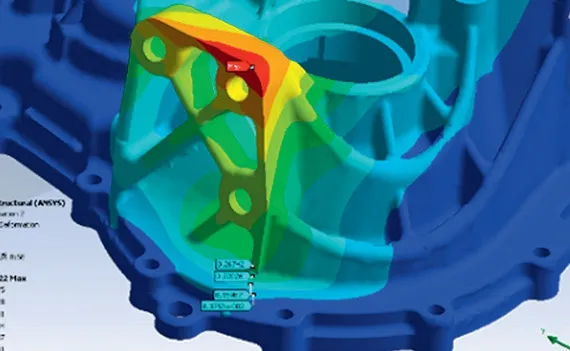

对结构改进后的壳体开展仿真分析(图9),有限元边界条件与改进前一致。由改进后壳体悬置部位的Von-Mises 等效应力云图可知,Z 方向最大应力为297.2 MPa,较改进前模型的616.6 MPa 减少了319.4 MPa,最大应力同比降低了约52%,同时该应力小于壳体材料的极限强度328.3 MPa。由改进后的总变形云图可知,改进后模型的最大变形量为0.166 mm,比原有模型最大变形量0.580 mm 减少了0.414 mm,最大变形量同比降低了约71%。其主要原因是,通过优化加强筋结构,增加了悬置部位周围的支撑结构,从而使得最大应力值降低。

图9 改进后悬置部位的仿真分析

综上分析可知,改进后模型悬置部位的最大应力和最大变形较改进前显著降低,且最大应力值已低于材料抗拉极限。壳体悬置部位的强度和刚度得到提升,改进方案的合理性得到了验证。

5 结论

本文针对某变速器悬置断裂问题,采用试验测试与仿真分析相结合的方法,设计静强度拉伸试验,构建了壳体悬置的仿真模型并开展仿真分析。基于试验和仿真分析结果,对原壳体开展了针对性的设计改进,对改进后的壳体再次进行仿真分析。结果表明:改进后的壳体悬置部位的最大应力降低了约52%,最大变形量降低了约71%,改进后的结构强度得到了有效提升。文中的试验和仿真分析方法可为变速器壳体结构优化设计提供一定参考。