某双离合变速器油泵齿轮啮合间隙过小产生噪声的原因分析与改进研究

2023-07-21罗欢

罗欢

(重庆红宇精密工业集团有限公司,重庆 402760)

0 引言

试验结果表明,在自动变速器中,油泵是主要的噪声源,大约有70%的振动和噪声来源于齿轮泵。内啮合齿轮泵作为自动变速器的重要零部件之一,其噪声的大小直接影响变速器的性能,噪声过大会给驾驶者带来不舒服的感受。振动和噪声不仅有害于人们的身心健康,同时降低了齿轮泵的平稳性和寿命[1]。

内啮合齿轮运行中的噪声主要为机械噪声,噪声主要来源两个方面。一是组成油泵系统各个子零件制造精度不够,如齿形轮廓度较差、齿轮表面粗糙度值不高、安装时轴线不平行或装配零件的位置精度差等,均会造成较强的噪声[2]。二是啮合时的间隙过大。在渐开线内啮合齿轮泵中,小齿轮和内齿轮之间通过安装一块月牙板把吸油腔和压油腔隔开。齿轮运行中,当齿顶间隙过大时,其啮合传动不是连续的,每齿啮合有短暂的冲击。

1 齿轮啮合间隙过大产生的啮合机械噪声分析

某公司生产的一款DCT 自动变速器油泵刚刚进入批量生产,在客户变速器磨合测试过程中,发现油泵存在异响噪声,不合格比例最高达10%,累计已发现多套噪声不合格油泵总成。对整个项目的大批量生产影响很大,解决油泵异响噪声问题成为项目组现阶段最为紧急的工作。

1.1 噪声分析

项目组通过现场观察发现,油泵总成在转速1 500 r/min,油压在200 kPa 左右时,会出现“咔咔”的声音。重新对油泵进行性能试验,异响仍然存在。取3 套异响油泵,和对标油泵(SHW)一起采用噪声分析仪进行测试,分别对比在35 ℃和80 ℃时,油泵在800~1 200 r/min 及2 000~2 500 r/min 的声压与转速曲线。试验条件如下。

(1)油泵转速为1 000 r/min,温度为30 ℃,负载为600 kPa,运行10 min。

(2)急加速工况:转速在1 min 内(尽量在10 s 内完成)从750 r/min 加速到3 000 r/min。

(3)油泵转速维持在800~1 200 r/min,油泵出口压力2×103kPa。

(4)油泵转速维持在1 200~2 500 r/min,油泵出口压力2×103kPa。

(5)各油泵总成在1 200~2 500 r/min,每隔50 r/min 取点测量的稳态噪声。

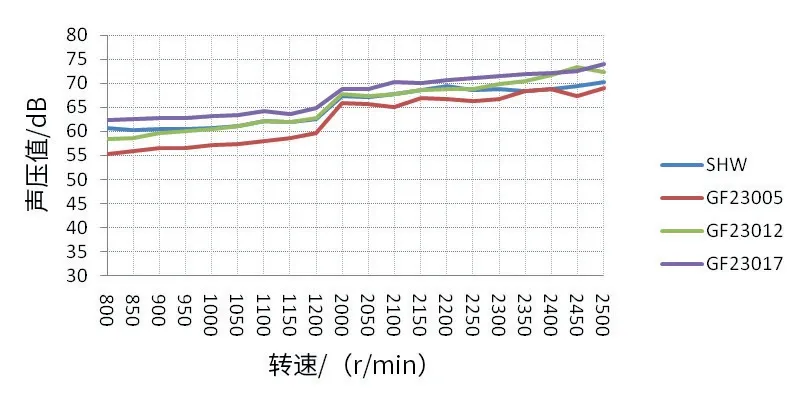

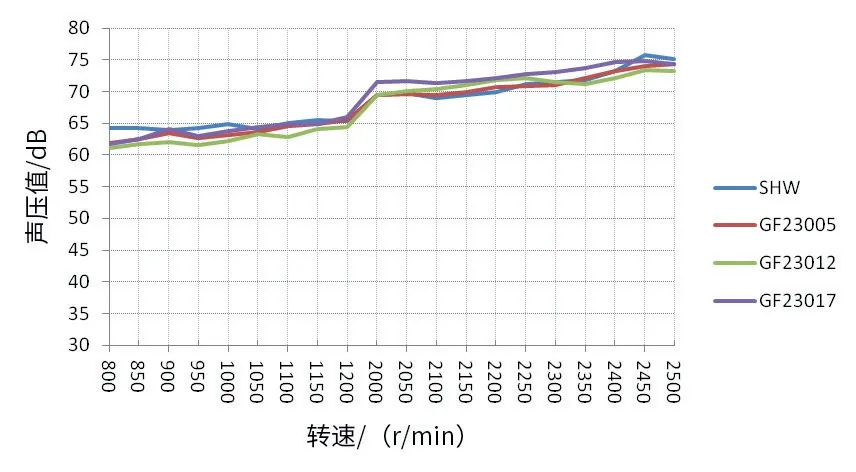

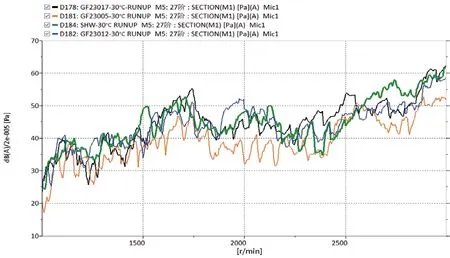

试验结果如图1 和图2 所示。通过对上述稳态噪声结果分析,异响件油泵和对标件油泵在800~1 200 r/min 的低转速时,噪声水平无明显区别。在1 200~2 500 r/min 的转速时,有2件异响件油泵的噪声略大于对标件油泵,同时对标件油泵的噪声曲线波动最小。

图1 35 ℃时的声压与转速曲线

图2 油泵在80 ℃时声压与转速曲线

1.2 油泵在急加速测时的阶次分析

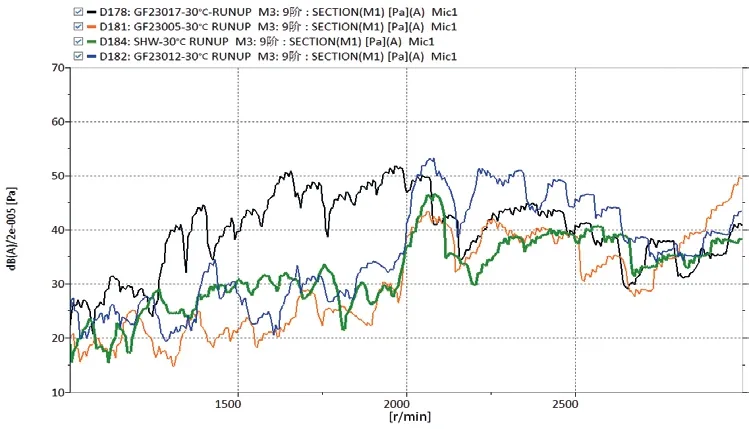

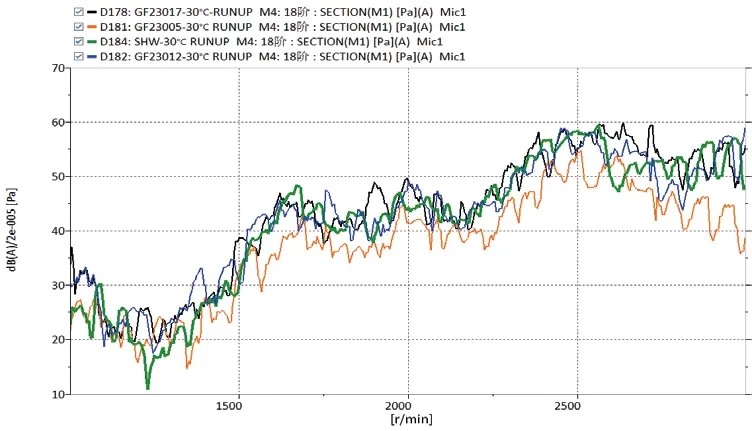

检测油泵在急加速测时的阶次分析,如图3~图5 所示。通过对急加速工况的噪声频谱分析可以看出,异响油泵的噪声在低频时与对标件油泵相当,在高频时略高于对标件油泵。从输入轴的1 阶、2 阶和3 阶噪声来看,4 件油泵由转子产生的噪声趋势一致,声压值交替变换。通过试验可以判定,油泵产生异响不是来自转子啮合发出的直接噪声。

图3 各油泵输入轴1 次噪声对比

图4 各油泵输入轴2 次噪声对比

图5 各油泵输入轴3 阶次噪声对比

1.3 拆解分析

(1)拆解异响油泵和无异响油泵各3 件,观察内外转子表面是否存在异常。经检查,未发现表面存在异常。

(2)拆解异响油泵和无异响油泵,分别检测油泵内、外转子与内、外月牙板的间隙。经检测,异响油泵内外转子齿顶与内外月牙板间隙在0.020 mm 左右,无异响的油泵内外转子齿顶与内外月牙板间隙在0.025 mm 左右(图6)。

图6 内外转子与内外月牙齿顶间隙检测方法

(3)对异响和无异响的油泵总成相互更换内外转子后再次进行试验验证,装配了异响油泵转子的无异响油泵体依然存在异响。相反,装配了无异响油泵转子的异响油泵体依然无异响。

根据尺寸检测和互换转子验证结果,项目组初步锁定油泵总成异响的主要影响因素为内外转子与内外月牙板之间的间隙。某个齿顶与月牙板间隙小于0.020 mm 的转子异响概率最大。

1.4 内外转子与内外月牙板间隙导致噪声的原因分析

(1)内外转子齿顶圆直径波动较大,导致与内外月牙板之间的间隙波动较大,可能会导致异响的产生。

(2)油泵体内外月牙板面轮廓度虽然满足公差要求,但波动较大,可能会导致异响的产生。

(3)油泵体转子孔直径公差过大,导致油泵体与内转子之间的间隙波动过大,可能会导致异响的产生。

(4)油泵体衬套直径较小,内转子与油泵体衬套之间间隙过大,导致内转子在性能试验过程中侧面摆动过大,可能会导致齿顶间隙波动过大,可能会导致异响的产生。

2 制定试验验证计划

项目组决定针对上述原因,通过制作加大内外转子与内外月牙板间隙、减小油泵体转子孔直径公差以及加大油泵体衬套外圆直径3 种技术状态油泵,每个状态装配50 套油泵总成进行异响验证。验证目的是测试能否解决或降低异响发生的概率。试验结果如下。

2.1 加大内外转子与月牙板间隙试验

将内外转子与月牙板间隙加大到0.030~0.080 mm,装配50 套油泵总成进行磨合试验。结果油泵异响依然存在,但数量比例下降到6%。有3 套油泵总成存在异响,同时出现了流量不合格的新问题;有5 套油泵总成流量小于10 L,比例为10%。

2.2 减小油泵体转子孔直径公差试验

将油泵体转子孔直径公差由φ70.000 mm(0,+0.030 mm)缩小到φ70.000 mm(0,+0.020 mm),减少外转子径向窜动量,装配50 套油泵总成进行试验磨合验证。结果50 套油泵总成中有4 套油泵总成存在异响,异响比例8%左右。

2.3 加大油泵体衬套外圆直径试验

通过将油泵体衬套外径加大0.005 mm,装配50 套油泵总成进行异响试验磨合验证。结果50 套油泵总成中有5 套油泵总成存在异响,异响比例10%左右。

2.4 试验验证结论

(1)加大内外转子与内外月牙板间隙后,油泵异响发生的比例由10%降低到了6%,改善有效率达40%,说明内外转子与内外月牙板间隙调整对异响降低有显著的影响。但还有3 套油泵总成还存在异响,通过检测发现,3 套异响油泵的某个外转子齿顶与月牙板间隙小于0.030 mm,无异响的间隙都大于0.030 mm。说明外转子齿顶径还存在波动较大的现象,针对外转子与外月牙板间隙调整还需要进一步分析验证。

(2)加大内外转子与内外月牙板间隙后,有5 套油泵总成流量小于10 L,说明加大间隙对流量有影响,但异响比例明显降低。通过检测发现,异响油泵的部分外转子齿顶与月牙板间隙大于0.080 mm,需要进一步减小外转子齿顶与外月牙的间隙。

(3)加大油泵体衬套直径后依然存在异响,此项改进工作无效果。

根据上述试验结果,项目组将内外转子与内外月牙板间隙控制在0.030~0.060 mm 再进行检测(图6),检测时将转子齿顶推/拉向月牙,用塞尺检测月牙板中部间隙。验证50 套油泵异响与流量合格情况,结果无异响出现。加大样本量,对2 000套油泵进行噪声测试,油泵总成异响不合格数量为0,合格率100%,证明优化内外转子与内外月牙板间隙的措施有效。

根据前后2 次改进的噪声试验对比结果,以及后续3 万套油泵总成的异响情况跟踪,项目组认为,油泵内外转子与内外月牙板之间的间隙过小是导致本款DCT 油泵产生异响的根本原因。

3 内啮合齿轮泵降低噪声的其他控制措施

降低噪声常用的方法有2 种。一种是被动降噪法,即将噪声源与外界隔离,以阻断噪声的传播;同时在发动机舱周围布置吸声材料,也可以降低噪声。另一种是主动降噪法,即直接消除产生的噪声或减小噪声。对于内啮合齿轮泵来说,主要采用主动降噪法降低噪声。根据内啮合齿轮泵噪声产生的机理和实际试验分析,还可从其他几方面降低噪声。

(1)流量脉动和压力脉动是齿轮泵的固有特性,流量脉动是造成压力脉动的根源。齿轮的啮合参数影响流量脉动系数,所以合理选择齿轮参数可以降低流量脉动。

(2)对于内啮合渐开线齿轮泵,采用变位齿轮能很好地消除轮齿的根切,使工作平稳并能显著降低齿轮泵的噪声。实验结果表明,采用变位齿轮制成的齿轮泵与标准齿轮泵在同等条件下相比,噪声可降低3~4 dB[3]。

(3)在保证齿轮泵内部高、低压腔互不沟通的情况下,通过卸荷槽的合理设计,使困油容腔与油道相通,可以达到部分消除困油现象,从而降低噪声和振动。

(4)理论和实践都已证明,提高齿轮的制造精度,特别是工作平稳性精度是降低齿轮泵噪声的一个重要措施。齿轮泵的噪声随着齿轮精度的提高明显减小[4]。实验结果表明,对同一种齿轮泵,制造精度提高一级,噪声可下降4~5 dB[5]。

4 结束语

如何有效降低齿轮油泵的噪声是一个复杂问题,有机械安装不好引起的噪声,也有流体流速及压力的突然变化以及吸气、密封配合等方面的原因产生的噪声。另外,作为液压泵的绿色设计,如何降噪也是一个重要的技术指标。只有综合分析齿轮泵产生噪声的原因,才能在设计和制造过程中采取有效降噪措施,满足用户对齿轮油泵静音化的要求,拓展齿轮油泵的应用空间[6]。