多订单作业模式下汽车KD件自动分拣线的设计与应用

2023-07-21曾繁迪罗家力

曾繁迪、罗家力

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

2022 年,中国汽车全年出口量突破300 万辆,自8 月以来月均出口量超30 万辆,屡创历史新高,拉动了整体汽车行业增长[1]。在这样的背景条件下,车企的KD 车间在包装零件时面临着需同时处理多个订单的情形。其中,出口纸箱件占到了KD 总零件数量的70%以上。当前的作业模式需要员工在工位上完成翻包、检验和粘贴标签工作,再将纸箱送上流水线重新分拣,最后按照相同订单号装入木箱[2]。

当订单号数量增加之后,流水线尾拼箱台堆积的纸箱订单号多达十余个,操作工在拼箱时,需要从数量庞大的堆垛里挑选出相同订单号的纸箱。该环节容易成为整个包装工作的瓶颈,堆积的纸箱愈多,挑选难度愈大,容易造成恶性循环,影响包装效率。因此,KD 车间需要在现有流水线的基础上进行优化,设计出自动分拣线,让不同订单号的纸箱流向多个拼箱作业台,减小员工拼箱时挑选的订单范围,加速成品流转。

1 自动分拣线整体规划及设计方案

根据作业需求分析,自动分拣线应具有如下功能:能够将所有包装好的纸箱输送至后端,并尽可能减少场地占用面积;扫描或手动录入订单号后,设备能够按订单顺利分拣;当流水线上的纸箱出现拥堵时,能够自行疏导。因此,对于自动分拣线优化总体要求可细化为以下几点。

(1)保留原有2 条流水线的辊筒输送线,后端采用弧形输送线以增加流水线缓存并减少作业面积。

(2)利用扫描枪或键盘等输入设备在系统中录入订单号。当设备识别到纸箱上的二维码中的订单号后,系统给分拣台发出指令,使纸箱在对应的分拣台分出,进入拼箱作业台。

(3)流水线各部分分段安装,整体上后段速度应大于前段速度,避免拥堵,双线合流处纸箱能有序通过。

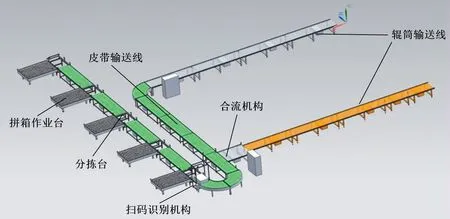

综上所述,自动分拣线设计如图1 所示。其工作流程为:录入订单号——纸箱上线——扫码识别订单号——系统匹配订单号与分拣台号——分拣台完成分拣——纸箱拼箱。

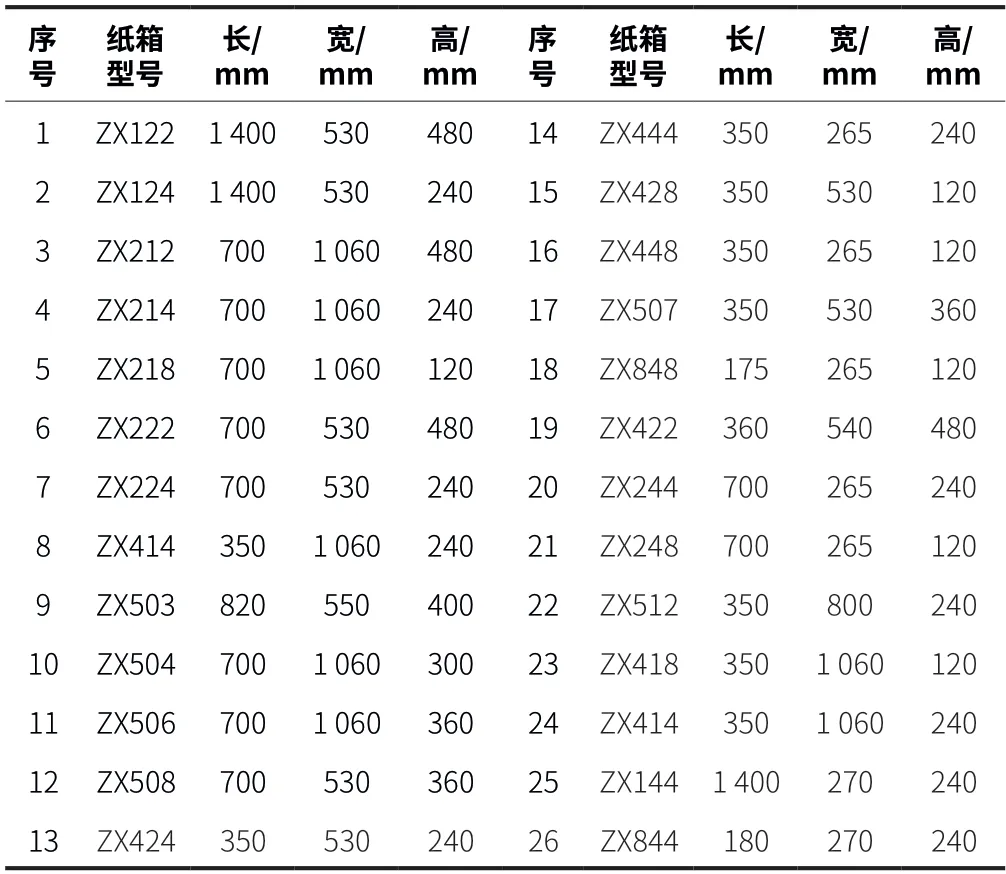

图1 KD 车间纸箱尺寸链

图1 分拣线设计图

2 输送线设计

2.1 辊筒输送线设计

辊筒输送线共有2 条,长度各为1.6×104mm,可在线旁放置10~16 个包装工作台。在每个对应点位预留电源接口,为工作台上的办公电脑和工具设备提供电源。每个工位旁安装紧急停止按钮,便于控制输送线启停。单条辊筒线由多段组装而成,每段长度2 000 mm,由一台电机通过链轮链条带动辊筒运转(图2)。

辊筒输送线的有效宽度应当根据纸箱尺寸确定[4]。以此KD车间在用的纸箱尺寸为例,纸箱尺寸链如表1 所示。可以看出,纸箱长或宽任一边的最小尺寸为700 mm,同时需考虑方便在辊筒线尾的质检员对纸箱进行开箱检查,辊筒线的有效宽度可设置为900 mm。为方便员工把纸箱推上辊筒线,辊筒线台面高度应与包装工作台高度一致或略低,此处设置为720 mm。

此外,辊筒线带积放功能,主要有2 个目的:第一,当纸箱受阻挡时,辊轴空转,纸箱停止传输,而后方的纸箱可以继续传输,形成缓存,该过程无需频繁控制辊筒线启停;第二,当人体或物体不慎被卷入辊筒内,辊筒与辊轴间载荷增大,超过最大静摩擦力,辊轴空转打滑,防止对人体或物体产生进一步损害[3]。为防止出现安全事故,也为了防止灰尘、水滴及细小物体等落入链条中,辊筒两端链条和链轮传动部位应当使用护罩保护。

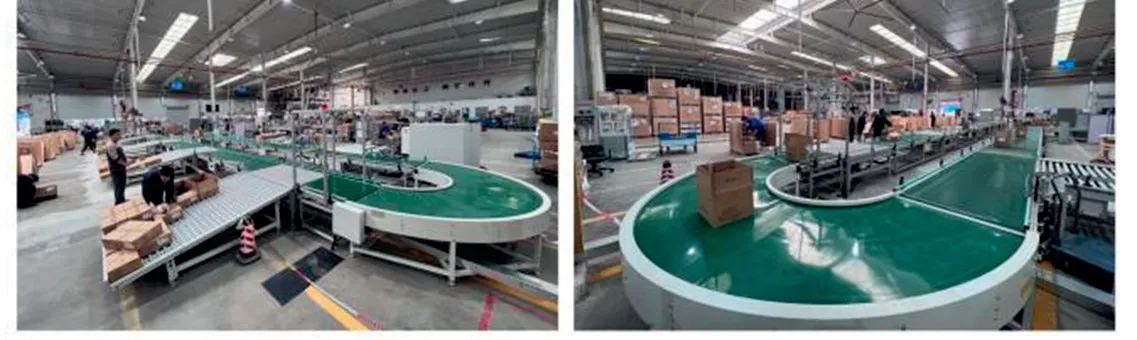

2.2 皮带输送线设计

为尽量减少场地占用面积,皮带输送线整体形状设计成“U”型,并由多段输送台构成。输送台分为直线段和弧线段:直线段有2 种长度规格,一种为3 500 mm,主要用于合流前与分拣台之间的连接部分;另外一种为1 000 mm,主要用于“U”型弯出弯后与第一个分拣台之间的连接部分。弧线段外半径为1 800 mm,内半径为800 mm,主要用于辊筒输送线与皮带线90°转向连接以及皮带“U”型弯部分。为确保纸箱能够顺利通过,皮带线的有效宽度与辊筒输送线保持一致,定为900 mm;皮带线的高度也与辊筒输送线保持一致,定为720 mm(图3)。

图3 皮带输送线

输送线驱动滚筒和改向滚筒采用无缝钢管,确保运行过程不会变形。其配有张紧调节装置,具有足够调节量,同时为防止皮带跑偏,输送线带有装置及纠偏调节机构。

3 扫码识别机构及设计

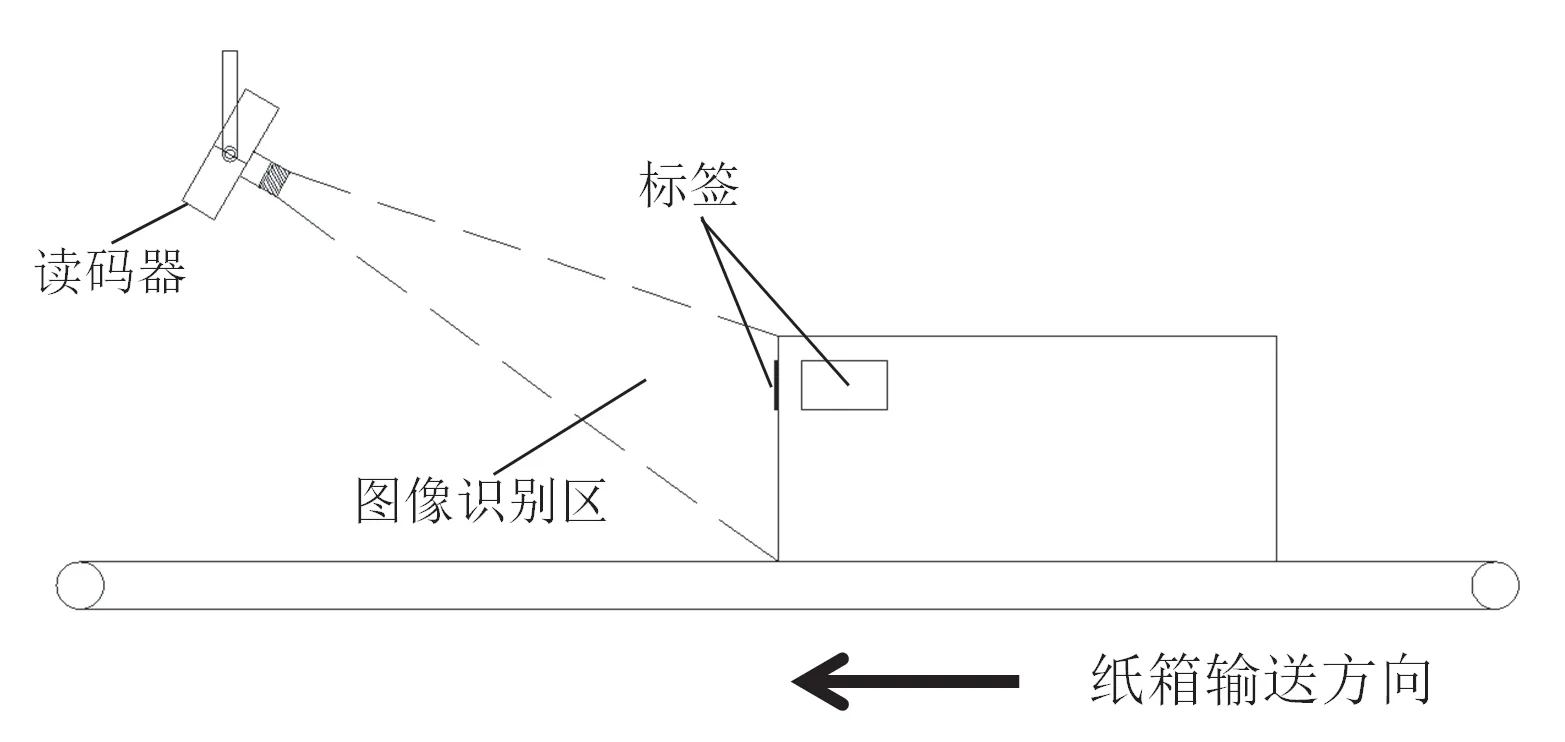

纸箱分拣的原则为按照订单号进行分拣,所以系统必须读取每个纸箱上的订单信息。因此,扫码识别机构应当设在分拣线合流后 “U”型弯的出弯处(图4)。读码器是扫码识别机构的核心部件,本设计采用了海康威视ID5000 全功能型固定式工业读码器,分辨率覆盖1.6~20.0 MP,目标物识别距离范围为1 240~1 600 mm。读码器底部距离皮带线高度应当大于纸箱的最大高度,避免纸箱与设备相互干渉。读码器角度应当调节至能够读取所有纸箱标签。

图4 扫码识别机构示意图

当包装经过图像识别区域时,读码器自动拍照,识别出二维码中的订单号信息。系统根据此前录入的订单号与分拣台匹配数据,给分拣台发出信号。纸箱到达指定的分拣台时,执行分拣操作。

4 分拣台及拼箱作业台设计

4.1 分拣台设计

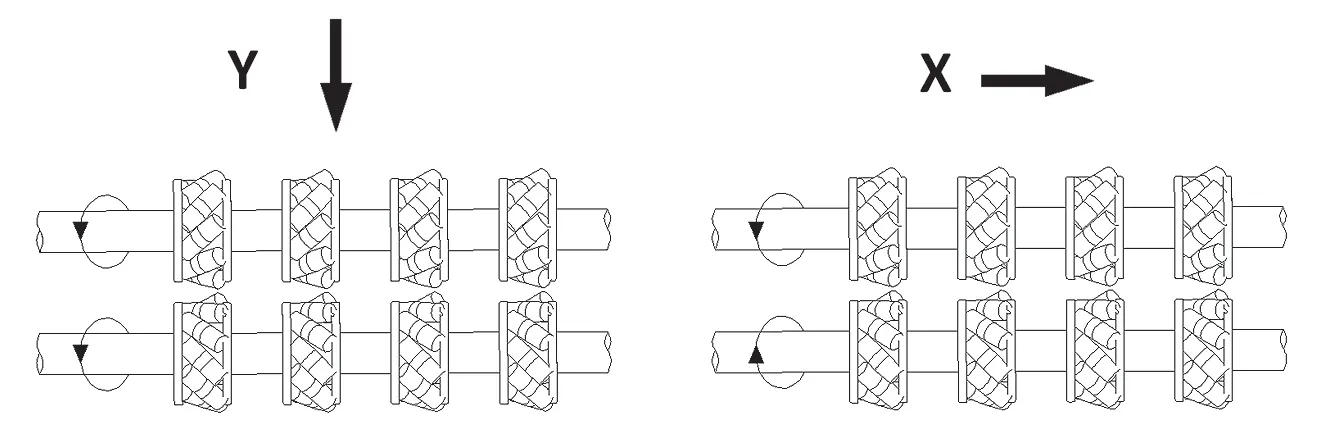

分拣台的传送机构采用了麦克纳姆轮(Mecanum Wheel)。当系统判定需要分拣时,分拣台上的轮子使纸箱横移,进入拼箱作业台;反之不需分拣时,轮子带动纸箱往下一个分拣台输送[5]。分拣台传输原理为:当2 根主轴带动轮辋和轮辐同向转动,纸箱沿着平行于输送线方向Y 向继续传输;当2 根主轴带动轮辋和轮辐反向转动,纸箱沿着垂直于皮带线输送方向X 向行进(图5)。

图5 麦克纳姆轮示意图

分拣台的高度和宽度与皮带线保持一致,分别为720 mm 和900 mm。因为纸箱通过分拣台时方向不变,分拣台长度应当不小于纸箱尺寸链中长度方向的最大尺寸1 400 mm。最终,分拣台长度设计为1 460 mm。

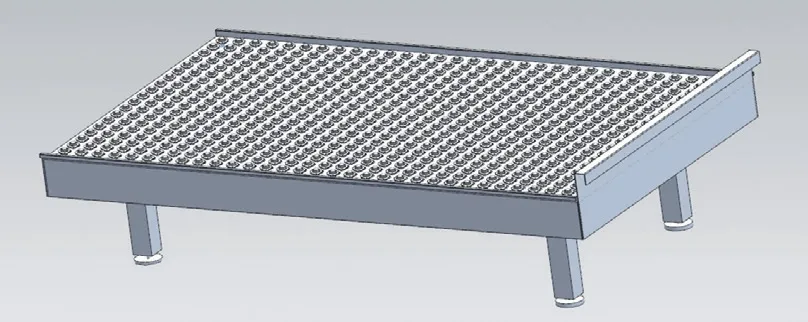

4.2 拼箱作业台设计

纸箱完成分拣后,进入拼箱作业台缓存,等待拼箱。为了减少员工搬运纸箱的行走距离,纸箱应当能自然滑落到拼箱作业台尾部,集中位置完成拼箱作业。因此,作业台面需要安装万向滚珠。相邻滚珠间的中心距为80 mm,滚珠座两端使用螺钉固定在台面上,最大负载为45 kg/个。

台面长度为2 500 mm,宽度应当略大于分拣台的长度,定为1 600 mm,单层最大可容纳4 个ZX122 或8 个ZX222,又或者36 个ZX448 纸箱。台面前端高度应当与分拣台一致,定为720 mm;台面后端应低于前端,后端支腿的高度可调节,前后端高度差应当调节到能使所有纸箱能够沿台面自然滑下为宜。滚珠台左右两端和后端应当安装挡板,防止纸箱从周围跌落。左右两端挡板高度应当高出万向球顶10 mm,后端挡板高度应当高出万向球顶65 mm(图6)。

图6 拼箱作业台

5 合流机构设计及线速设置

为了使从2 条辊筒输送线的纸箱能够顺利合流,需要在“U”型弯前增加一个合流机构线。合流机构主要的构成部件有皮带输送线、辊筒输送线和挡板(图7)。纸箱尺寸链中,纸箱长度方向尺寸最大为1 400 mm,为使纸箱偏转90°后能够顺利通过,合流辊筒线的有效宽度设计为1 500 mm。合流辊筒线的高度与辊筒输送线保持一致,定为720 mm。该处线速设置如下:合流辊筒线速V2应大于上游辊筒输送线的线速V1,合流后皮带线速V4应大于合流前皮带线速V3。当上游纸箱拥堵、相互挤压时,前后速度差能够拉开纸箱的间距,有序通过。

图7 合流辊筒线设计原理

纸箱放行控制逻辑如下:当X 向或Y 向任一方向的纸箱先到达挡板时,传感器识别到该向有纸箱合流,将信号传递给PLC,使挡板落下,优先让该向纸箱通过。在纸箱通过合流区前,另外一向挡板始终抬起,避免双向纸箱同时汇入合流区,相互干涉。当X 向与Y 向的纸箱同时到达1 号挡板和2 号挡板的位置时,传感器识别到双向均有纸箱合流,将信号传递给PLC,控制挡板升降轮流放行,顺序为X——Y——X……避免单条输送线发生持续拥堵的情况。

为确保纸箱能从头到尾平稳有序地传,并顺利合流,各段输送线速度应设置如下:合流前辊筒线速度V1为1.0×104m/min;合流后辊筒线速度V2为3.0×104mm /min;合流前皮带线速度V3为1.0×104mm /min;合流后皮带线速度V4为3.0×104mm/min;弧形皮带线速度为1.5×104mm /min;分拣台输送速度为1.5×104mm /min;分拣台之间皮带线速度为1.5×104mm /min。

6 运行验证

自动分拣线安装完成后,KD 车间将1 周的订单号提前录入分拣线系统中,开始进行验证。该周计划包装的订单总共有46 个,需要分拣到5 个拼箱作业台,订单分类原则如下。

(1)客户每周下达5 个Lot 订单,5 个订单正好分到不同的拼箱作业台上。

(2)客户每周下达其他PBP 订单,同一车型的纸箱分到同一拼箱作业台上。

(3)历史未交付PBP 订单,同一车型的纸箱分到同一拼箱作业台上。

(4)总体上保持5 个拼箱作业台的作业量均衡。

经过为期1 周的验证,分拣线各模块基本能按照设计要求实现相应功能,平均单个拼箱作业台的订单号数量从之前的17 个/ 天减少至7 个/ 天,订单号数量下降了58%,降低了拼箱作业难度(图8)。此外,在运行过程中还发现存在如下问题:若供应商未按照当周计划供货,系统无法识别这些未提前录入的订单号,当纸箱经过读码器时,分拣线会停线报警,需要安排人员录入新订单号,才能把纸箱重新送上分拣线,响应处理时间大约1~2 min。

图8 自动分拣线运行效果图

7 结束语

自动分拣线对于KD 件包装生产效率有提升作用,一定程度上缓解了拼箱作业台的拥堵情况,对于改善目前KD 作业现状有积极意义。分拣线系统目前仍是独立运行的,尚未与KD 车间的订单管理和包装系统互联,具有其局限性,无法实时读取到已到货订单,匹配订单号与分拣台信息时需要人工介入,仍有进一步优化的空间。自动分拣线是KD 车间在自动化和智能化道路探索上迈进的第一个新台阶,在未来,纸箱件高位立体库和码垛机器人建设项目都要基于分拣线作进一步拓展,实现纸箱排序出库和自动码垛功能[6],届时的KD 车间将会打造成一个高效、精益、少人化的智能车间。