采用QC 质量工具提高TC18锻件一次交检合格率(下)

2023-07-20姚彦军陕西宏远航空锻造有限责任公司

文/姚彦军·陕西宏远航空锻造有限责任公司

《采用QC 质量工具提高TC18 锻件一次交检合格率》(上)见《锻造与冲压》2023 年第11 期

主要原因确定及分析

末端因素

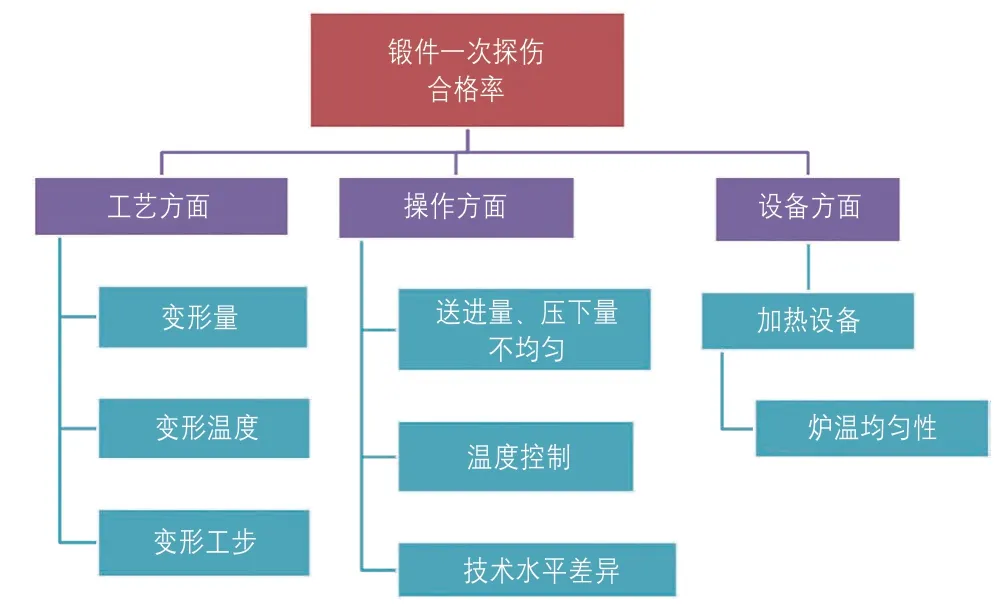

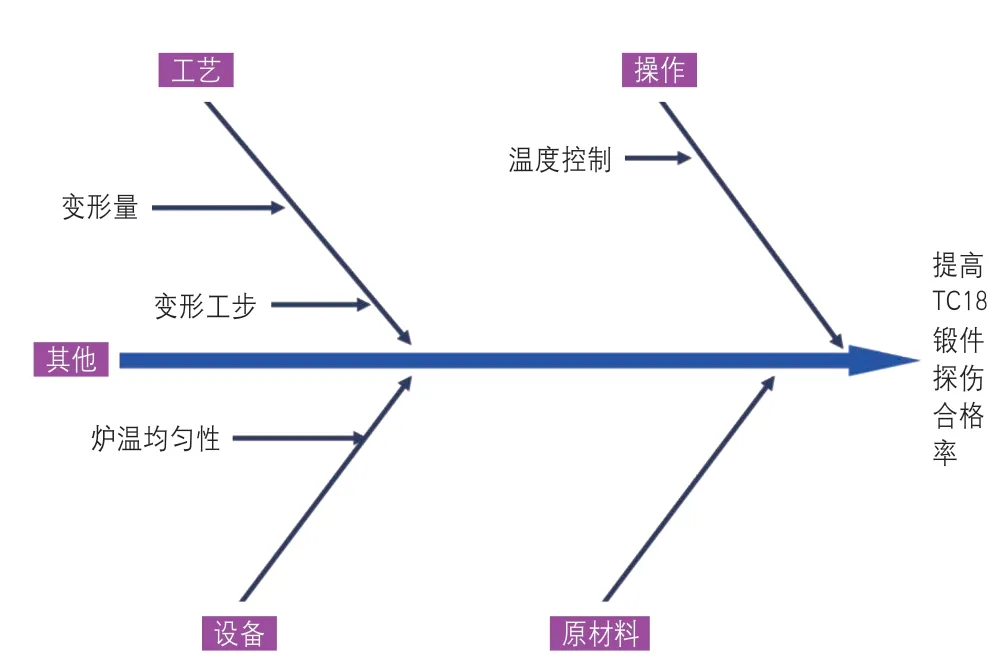

本QC 小组根据现状调查,对改锻一次后的探伤合格率运用树图分析,共找出7 个末端因素,具体如图3 所示。

图3 树图分析

寻找主要原因

对7 个末端因素进行逐一分析,寻找出影响一次交检合格率的主要原因。

⑴末端因素1:变形量。

按照工艺标准所要求的变形量(20%~35%),不同操作者在同一设备上生产同一批次锻件时,对比锻件在同一锻造工步的变形量,判定对最终探伤结果是否有较大影响。

由表4 可知,变形量控制有偏差易造成产品的组织性能不合格,说明变形量是影响锻件一次交检合格率的主要原因之一。

表4 变形量统计

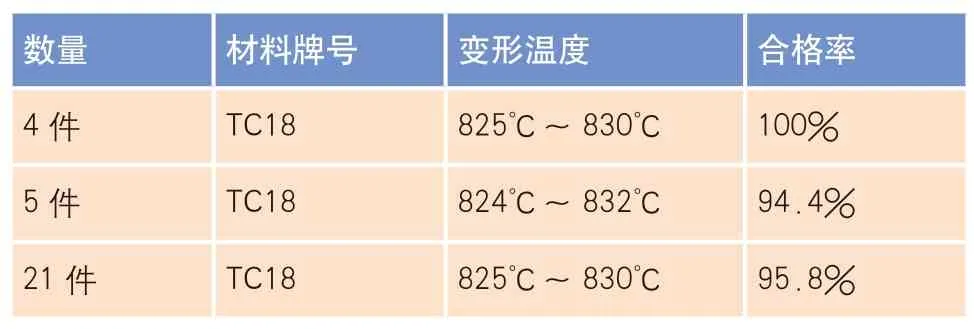

⑵末端因素2:变形温度。

按照工艺标准所要求的变形温度(830~850℃),在同一设备上生产不同批次锻件时,严格执行每一工步的变形温度,判定对最终探伤结果是否有较大影响。

由表5 可知,在同一设备上生产的三个批次锻件,各工步的变形温度均在工艺要求范围内,但三批锻件的探伤合格率大致相同,说明变形温度不是影响锻件一次交检合格率的主要原因之一。

表5 三批锻件合格率统计

⑶末端因素3:变形工步。

按照工艺标准要求,在同一设备上生产多批次锻件,各工步均严格按照规范执行,对比生产出的25件锻件,发现只有变形工步后的探伤合格率有明显不一致,说明变形工步是影响锻件一次交检合格率的主要原因之一。

⑷末端因素4:送进量、压下量不均匀。

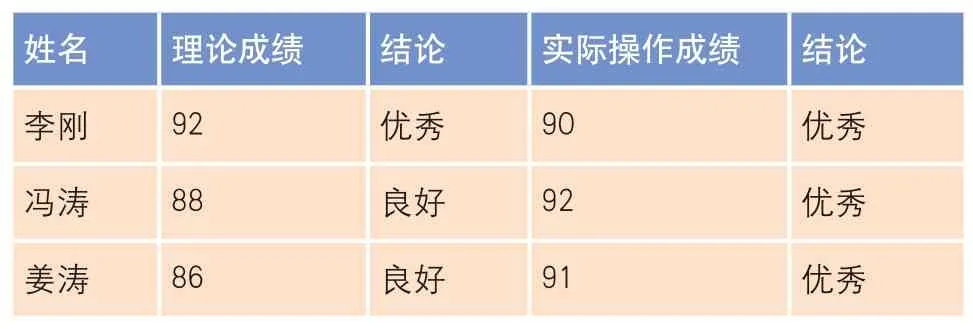

按照工艺标准要求,由几名成熟的操作人员在同一设备上生产锻件,对结果一致性进行考评分析,还在现场对操作人员进行了理论和实际操作的考核,成绩见表6。

表6 专业水平测定

通过现场验证,操作者实际操作、理论考核均达到要求,且操作人员具有多年的生产实践经验,完全可以确保产品符合工艺图纸等技术要求,说明送进量、压力不均匀不是影响锻件一次交检合格率的主要原因之一。

⑸末端因素5:控制温度。

按照工艺标准要求的控制温度(≥750℃),在下锤前对每件锻件进行温度测量,对比发现所生产出的35 件锻件的探伤合格率存在明显差别,说明控制温度是影响锻件一次交检合格率的主要原因之一。

⑹末端因素6:技术水平差异。

在生产现场对操作人员统一进行培训,并且进行了理论和实际操作的考核,成绩见表7。

表7 现场操作水平测定

通过现场验证,操作者实际操作、理论考核均达到要求,且操作人员具有多年的生产实践经验,完全可以确保产品符合工艺图纸等技术文件要求。由表7可知,技术水平差异不是影响锻件一次交检合格率的主要原因之一。

⑺末端因素7:炉温均匀性。

严格按照电炉设备标准要求,采用带热电偶测温,通过对电炉实际生产的不同批次锻件进行检测,判定对最终探伤结果是否有较大影响。

由表8 可知,采用带热电偶测温,通过对电炉实际生产的不同批次锻件进行测量检测,说明炉温均匀性是影响锻件一次交检探伤合格率的主要原因之一。

表8 带热电偶测定合格率统计

综上,经过对7 个末端因素的逐个分析,其中变形量、送进量和压下量不均匀、温度控制以及炉温均匀性是影响TC18 锻件一次交检探伤合格率的主要原因。

主要原因分析

⑴变形量。

TC18 钛合金为高合金化、深度淬透性的过渡型α+β 钛合金。对于由3t 自由锻锤生产的TC18 自由锻件,在准β 锻时要严格控制变形量:变形量太大,则α 相会球化,甚至导致α 相超标;变形量太小,晶界α 相破碎效果不佳,晶界α 相连续性会影响塑性。

⑵变形工步。

TC18 锻造温度区间窄,变形抗力大,受到设备打击力的限制在3t 自由锻锤上操作比较困难,中间坯锻造后接近成形尺寸,从而减少相变点上成形时间,避免得到魏氏组织。

⑶控制温度。

应该合理分配锻造时间,确保制度温度的控制;应采用红外线测温计来监控终锻温度,防止由于锻造时温度过低,造成锻件组织不均匀,从而导致锻件探伤不合格。

⑷炉温均匀性。

TC18 的生产采用电炉加热。加热不均匀时,毛料两端的锻造温度不一致,温度低的一端变形不足会造成组织不均匀。

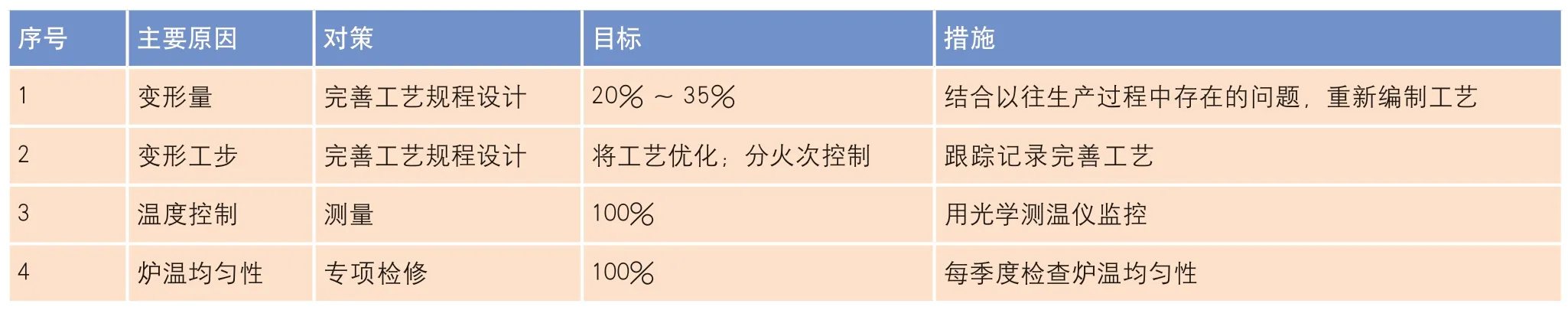

对策制定及实施

对策制定

根据现状调查,对TC18 锻件探伤合格率运用因果图(图4)进行分析,共找出末端因素4 个,对策见表9。

表9 对策表

图4 因果图分析

方案实施

⑴变形量。

针对变形量不稳定的问题,QC 小组对工艺规程设计进行优化。缩短锻造工步,使坯料初锻更加充分,后面的变形中使组织细化;制定合理的加热规范,从而促进组织均匀化,提高设备的打击能力。

⑵变形工步。

中间坯一般采用接近锻件成形的尺寸,并考虑到如果中间检测不合格后,可以返修的形状为最佳;尽可能在β锻时能够1火次完成,保证较高的锻造温度,可以减少后续火次。

⑶温度控制。

参照始锻温度,温升不能高于始锻温度,锻造主变形不低于750℃,检验员用电子测温计严格控制终锻温度;保温时间从仪表到温开始计时,在规定温度内不需调节设备设定的温度。在升到高温前,根据加热时仪表与巡检仪的温差直接调节温度。锻造时提前做好准备工作并加快坯料的转移,以争取尽可能高的终锻温度。

⑷炉温均匀性。

①电炉须符合标准要求。

②到温装炉,温度升至规定温度开始计算保温时间。

③保证设备处于良好状态,成形工步时合理安排生产后再升温。

④准β 锻造时,装炉前通知技术人员到场,加热时必须绑定3 支热电偶带料测温,加热温度以巡检仪显示温度为准,若仪表显示为规定温度,巡检仪显示温度偏低,则允许调高仪表显示温度±5℃,直至巡检仪显示为规定温度(允许超2 ~4℃)。

⑤保温时间从仪表到温开始计时,在相变点下不需要调节温度。在升高温前根据相变点下加热时仪表与巡检仪的温差来直接调节温度。

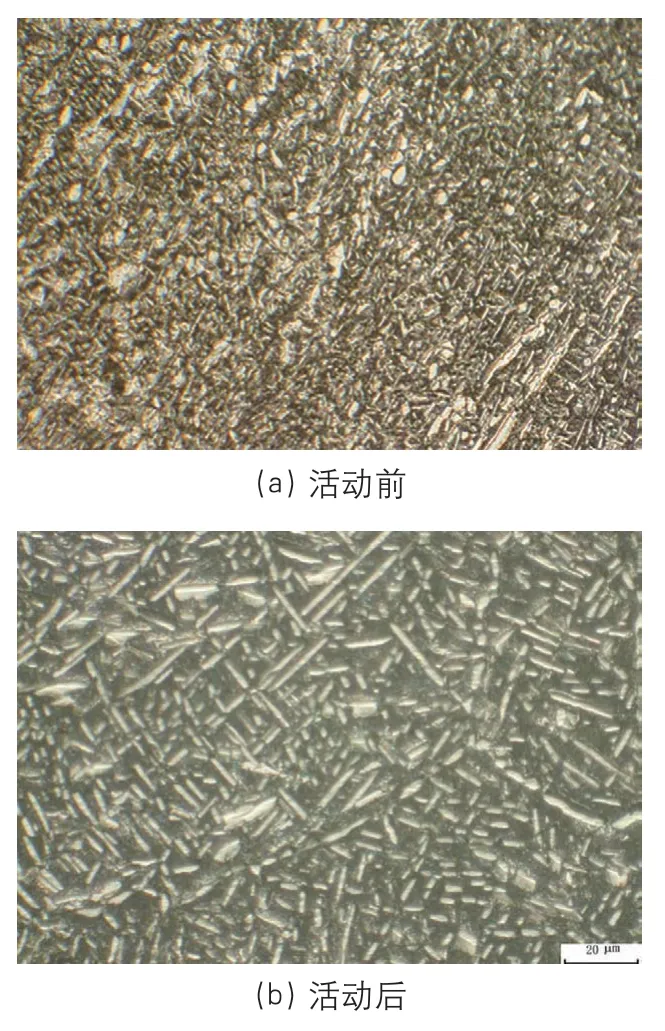

效果检查

经过3 个月的实施,共生产232 件,返修8 件,合格率为96.5%,返修率为3.5%,这个结果达到预期目标,具体合格率变化如图5 所示。经过12 个月的实施,对照实物探伤结果达到预期目标,显微组织图见图6。

图5 合格率变化图

图6 显微组织图

巩固措施

通过二次PDCA 循环,TC18 探伤合格率由88.43%提高到96.5%,该次QC 小组活动已实现了预定的目标。工艺、过程控制已基本稳定,今后的工作是如何保持现有的成果,控制不合格品的重复出现,进一步提高改锻一次后的交检合格率。

⑴加强培训与过程控制。技术人员和操作工要对TC18 锻件探伤粗晶锻造特性进一步掌握,由技术员包班进行技术指导,并监控工艺执行情况,为今后生产各类钛合金锻件开辟一条新思路。

⑵借助科学管理方法来预防不合格品的产生,从工装、工艺、设备、生产过程、操作等,把一切可能影响产品质量的因素统统控制好。

⑶坚持不懈地应用科学的统计方法和手段,有目的、有计划、有组织地调查,分析TC18 锻件探伤全过程的质量问题,进而认识到质量的本质及其内在规律,使产品质量得到进一步提高,产生直观的经济效益,并使之成为日常质量工作的一个重要组成部分,从内部组织上确保已取得的成果。

⑷以现有的分厂QC 小组成员为骨干,逐步扩大QC 小组活动的覆盖面,逐步将现有的各种钛合金改锻纳入到QC 控制之中。

⑸将此项QC 成果纳入到工艺文件和生产流程控制中,贯彻新工艺和新方法。

总结

遗留问题:虽然我们在本次QC 活动中取得了一定的成绩,终于完成了TC18 锻件一次交检合格率的质量指标,但如何能够稳定质量并对其他TC18 改锻是否适应,还需进一步探索。

通过这次活动,我们体会到只有在实践中不断摸索、改进、完善,才能减少质量损失,降低产品的成本,提高经济效益。

通过跟踪探伤和探伤检查过程,分析结果和采取有效措施,极大提高了分厂TC18 探伤锻造的工序能力和技术质量水平。改锻工艺变形分配合理;主变形温度理想,容易实现;变形热效应容易控制;表面裂纹造成的生产中断明显减少;操作稳定、质量可靠。虽然目前我们对TC18 锻件不合格原因分析的还不够全面,但我们将通过不断的积累和改进来不断提高自己,用全面质量管理的武器来弥补过程控制的不足。我们会坚持不懈地把QC 小组活动搞得更好,在现有的条件下努力把钛合金改锻质量稳定控制在一个更高的水平线上,这也将始终是我们质量工作的重心。