铁路货车锻造上心盘的制造缺陷分析及预防措施

2023-07-20赵增华张野李杜生中车齐齐哈尔车辆有限公司

文/赵增华,张野,李杜生·中车齐齐哈尔车辆有限公司

本文介绍了锻造上心盘的主要结构形式,对上心盘制造生产过程中产生的质量问题进行了分析,并提出了相应的预防措施。

锻造上心盘是铁路货车的关键零配件,安装在货车车体中梁上,与安装在转向架上的下心盘配合使用,每辆货车安装2 件:一是起着承载车体重量的作用;二是在车辆行进过程中传递机车的牵引力和车辆制动力;三是在弯道中,上、下心盘相对转动,实现列车转向功能。在使用过程中锻造上心盘承受着复杂的动、静态载荷,要求具有优良的强度、韧性和冲击性能,其质量状态直接影响着铁路货车的行车安全。

结构分析

目前,国内铁路使用的上心盘基本完成从铸件改为锻件。上心盘一般按轴重进行分类,目前主要应用的有21t 轴重、23/25t 轴重、27t 轴重和30t 轴重等类型,我公司也为多家国外客户开发了40t、45t 轴重上心盘。上心盘的材质普遍为25Mn,近年来又开始使用Q355D 材质。

上心盘结构形式为法兰盘结构,包括有法兰、中间圆脐等,如图1 所示。法兰四周形状有三种形式,包括平直、两面凹槽和四面凹槽,如图2 所示。部分上心盘圆脐中间带加强筋,如图3 所示。根据轴重的不同,圆脐和法兰的尺寸也各不相同,呈现轴重越大则法兰和圆脐尺寸越大的趋势。

图1 上心盘结构示意图

图2 法兰四周结构形式

图3 带加强筋的上心盘

制造工艺

目前,国铁通用货车使用的是锻造上心盘,部分特种车型和出口车型也使用铸造上心盘。

锻造上心盘的制造工艺流程,包括原材料下料、加热、锻造、切除飞边、打磨、热处理、机加工、刻打标识、打磨、检验等工序,部分上心盘表面硬度如有加强,还需要增加表面淬火工序。

原材料下料

目前,国内上心盘原材料均为不同厚度的板料(厚度不同源于各厂制造工艺有差异),下料方式主要有两种:⑴釆购宽板原材料,使用切割(火焰或等离子)方式下料,这种方式工艺灵活,能适应不同种类上心盘规格需求,但存在部分切割面质量差,切割效率低的问题;⑵根据上心盘结构形式,采购相应规格的条板料,使用带锯床进行切割下料,这种方式的优点是生产效率高,切割面质量好,缺点是工艺灵活性差,需要采购指定规格和倍尺长度的坯料,适合同一产品的大批量生产。

针对极小数量的上心盘生产,也可釆用自由锻改制成需求规格的板料,然后再进行模锻。

加热

加热目前有两种方式:⑴采用火焰加热,主要是室式燃气炉加热,加热效率低、单件产品能耗较大、加热后坯料表面氧化皮较多,影响锻件的表面质量。但燃气炉加热工艺灵活,可适应不同规格坯料加热。⑵中频炉加热,加热速度快、加热效率高,单件产品能耗较低,加热后坯料表面质量较高。由于不同规格的坯料需要不同规格的炉体,只适合同一产品大批量生产。

锻造和切边

目前,国内采用的锻造设备有模锻锤、摩擦压力机、对击锤等锻造设备。不同的设备,工艺有各自特点。切边设备多采用曲柄压力机、液压机,也使用摩擦压力机。

热处理

上心盘锻造后需要进行热处理,以满足机械性能要求。25Mn 材质上心盘采用调质处理,Q355D 材质上心盘采用正火热处理,热处理工序设备一般采用电阻炉或燃气炉。为了降低产品能耗,目前我公司在锻造生产线后增加了热处理生产线,可将完成锻造的毛坯直接送入热处理加热炉,可以有效利用锻件余热,降低能源消耗。

缺陷分析及解决措施

锻造上心盘缺陷包括:充不满(缺肉)、变形、裂纹(折叠)等。

充不满(缺肉)

该缺陷表现为锻件的某一位置未充满模膛,完成锻造的锻件尺寸未达到图纸要求,主要有法兰边角充不满,法兰面和圆脐面加工后的黑皮,法兰面侧面有凹坑等缺陷形式(图4)。

图4 锻造上心盘缺陷图示

⑴法兰面和圆脐面加工后的黑皮缺陷形成原因。

1)锻件毛坯加热后氧化皮较多,且锻造前未完全清理,在锻造过程中氧化皮被压入锻件,形成氧化皮凹坑;

2)锻件的加工余量过小,部分小的氧化皮凹坑没有加工掉,造成缺陷。

3)加工工艺不合理或加工失误的原因造成,锻件为双面加工,加工时需要合理分配两侧的加工余量。如果一个侧面加工余量大,另一个侧面加工余量小,则有可能造成锻件单侧面有黑皮,但如果为双侧面都加工后有黑皮,则是锻造原因造成。

预防措施:

①根据加热设备的特性,需要制定不同的氧化皮清除措施,例如:若采用中频炉加热,由于坯料加热时间短,毛坯表面的氧化皮层较薄且厚度均匀,只需要在锻造前用高压空气吹扫坯料表面氧化皮即可;若采用燃气炉加热,由于坯料加热时间较长,表面氧化皮较厚且不均匀,部分坯料接触炉底会粘有异物,需要人工使用扁铲清除氧化皮和异物,在完成第一次锻造后,再使用高压空气吹扫锻件表面氧化皮,然后继续锻造。

②采用燃气炉加热,加热前应清除炉底异物,坯料采取高温入炉、快速加热工艺,同时降低坯料一次装炉数量,采取续料装炉方式,尽可能减少氧化皮的产生量。

③锻造完成后,及时使用高压空气吹扫模膛,将模膛里的氧化皮清除干净。

④根据不同加热设备,制定合理的锻件加工余量,对采取燃气炉加热,且加热时间较长的锻件,应相应增加加工余量。

⑤根据锻件的特点(不同厂家采用的锻造设备和工艺差异),应制定合理的加工余量分配工艺,并严格执行。

⑵上心盘法兰边角充不满(缺肉)的形成原因。

1)原材料尺寸规格与模膛尺寸不匹配,导致锻件充不满。根据上心盘法兰四周尺寸和结构形式,原材料的厚度和周边尺寸有多种规格,原材料在模膛里放置也有多种形式。

如图5 所示,对于法兰四周为平直结构的上心盘,坯料的厚度可根据上心盘的最大截面来确定,宽度和长度尺寸可按照上心盘的法兰尺寸来确定,加热后的坯料能完全放置到模膛里即可。这种结构的上心盘法兰边角几乎不可能出现充不满缺陷。

图5 法兰四周平直上心盘坯料放置示意图

如图6 所示,对于法兰四周有四个凹槽结构的上心盘,其坯料的尺寸规格的确定就很困难,最理想的坯料规格和放置形式见图6(a),即坯料四周也切割有凹槽,坯料边缘紧贴模膛,这种规格坯料的锻造后成形非常稳定,几乎不可能出现充不满缺陷。但这种规格坯料下料需要采取切割方式(火焰和等离子)切出凹槽,材料利用率低,生产效率低。如果采用图6(b)所示的坯料规格和放置方式,坯料的四个边的尺寸按照锻件法兰四周最小尺寸确定,坯料的四个角离模膛的边缘距离较远,由于四个尖角存在应力集中,锻造时此位置最后成形,容易出现充不满缺陷。但这种下料方式可釆用锯切条板料,生产效率高,材料利用率也高。

图6 法兰四周有四个凹槽的上心盘坯料放置示意图

如图7(a)所示,对于法兰四周有两个凹槽结构的上心盘,其下料方式和坯料放置方式与法兰四周存在四个凹槽的上心盘相似。如图7(b)所示,若采用四周平直的坯料,上心盘法兰的边角也比较容易出现充不满的缺陷,但由于坯料四个角距离模膛边缘较近,出现充不满缺陷的几率比图6(b)所示上心盘低。不过这种下料方式可采用锯切条板料,生产效率高,材料利用率也高。

图7 法兰四周有两个凹槽的上心盘坯料放置示意图

2)由于坯料在模膛里放偏,导致锻件充不满。若锻件毛坯下料规格定额较小,锻造时就必须保证坯料在模膛里摆正,否则在锻造后出现一边飞边较大,另一边无飞边的问题,如图8 所示。

图8 坯料放偏导致锻件充不满

3)加热温度低,锻件变形阻力大,造成锻件充不满。若采用中频炉加热,坯料四个角的温度比坯料中心低,变形阻力较大,会出现充不满缺陷。

4)成形设备出现故障,打击力不稳定,会造成锻件充不满。

预防措施:①对于小批量的上心盘,可采用切割方式下料,将坯料四周凹槽切割出来,可保证锻件充型质量,同时可以降低坯料的厚度;对于大批量生产的上心盘,为保证下料效率,可采用四周平直的坯料,但需要精确计算坯料的厚度,保证有足够的坯料参与变形。②为保证锻件不会出现由于放偏导致的充不满缺陷,建议增加下料定额,保证有充足的坯料参与变形。③对于因加热温度低和设备打击力不足问题导致的充不满缺陷,则需要及时停止生产,待设备状态恢复后再生产。

⑶上心盘法兰侧面凹坑形成原因。

坯料加热后侧面产生了较多的氧化皮(多发生于燃气炉加热过程),锻造前未完全清除坯料侧面的氧化皮,完成第一锤锻造变形后,坯料侧面的氧化皮脱落并掉落到模膛里,此时再继续锻造,氧化皮会被压入上心盘毛坯。在热处理或加工工序,毛坯侧面聚集的氧化皮脱落,导致锻件毛坯尺寸变小,形成充不满缺陷。

预防措施:①锻造前要及时清除坯料侧面的氧化皮;②完成第一锤锻造后,应及时用高压空气清除法兰四周与模膛空隙间的氧化皮。

变形

如图9 所示,变形缺陷表现为上心盘的法兰面平面度差,法兰面的四个角与法兰平面有明显的夹角。此位置在加工时,若变形量大于加工余量,上心盘加工后会产生黑皮缺陷。

图9 上心盘法兰变形

缺陷形成原因:①坯料尺寸过大,锻造完成后模具未完全合模,锻件桥部厚度变大,同时切边凹模刃口磨损后变钝,切边时刃口位置剪切阻力变大,法兰边缘四个角位置易产生塑性变形,形成缺陷。②锻件完成锻造后,若终锻温度过高,锻件快速冷却(局部水冷或过堂风吹),上心盘法兰的边缘由于厚度较薄,冷却速度比上心盘中间位置快,过大的温差产生的温度应力会造成上心盘法兰边缘发生形变。

预防措施:①合理选择坯料材料定额,避免定额过大,造成锻件厚度超差;②及时检查和维护切边凹模刃口,保证刃口锋利;③锻后冷却采取堆冷,避免水浇或将锻件放置在厂房门口。

裂纹

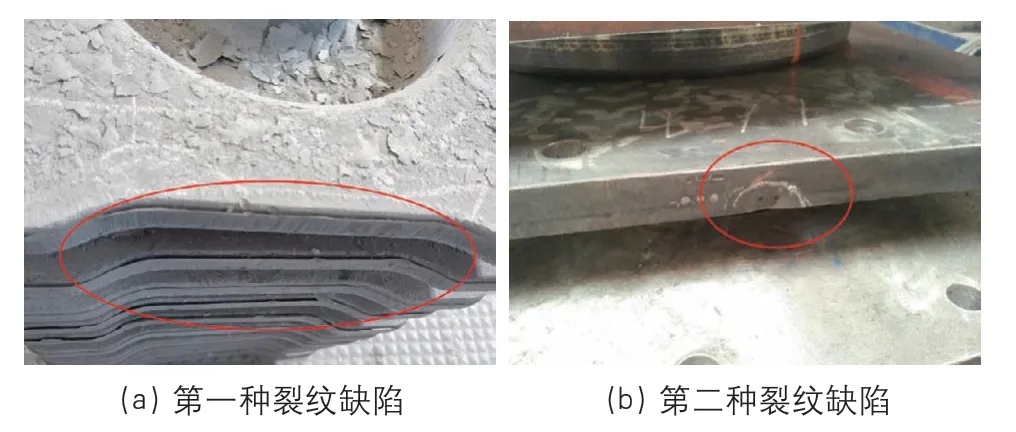

上心盘锻件的结构较为简单,各截面过渡位置圆角较大,变形时各部位不易发生应力集中而产生折叠缺陷,若原材料质量满足,上心盘内部很难产生裂纹。上心盘毛坯的裂纹一般产生在法兰侧面,如图10 所示。

图10 上心盘裂纹缺陷

缺陷形成原因:如图10(a)所示缺陷,主要是在切边工序中产生,主要原因是锻件存在的错差(错模),当错差量较大时,在锻件上模位置和下模位置形成空隙,切边过程中,下模位置飞边桥部坯料被挤入到空隙中,挤入空隙的坯料与上模位置的坯料形成裂纹(折叠)缺陷。锻件错差后切边形成裂纹示意图见图11。

图11 锻件错差后切边形成裂纹示意图

预防措施:锻件存在错差的原因可能是模具导锁磨损量过大,不能有效导向。若模具没有导锁结构,则可能为设备的导向精度较差造成的,因此及时调整模具导锁或设备导向则可以解决此类问题。

如图10(b)所示缺陷,即锻件侧面存在孔洞,一般是原材料切割时形成的缺陷,锻造时瑕疵被压入毛坯中而形成孔洞。原材料切割缺陷示意图见图12。

图12 原材料切割缺陷示意图

预防措施:加强原材料切割质量控制,对缺陷位置进行打磨,保证缺陷位置圆滑过渡。

结束语

⑴合理的锻造工艺制定(加工余量、加热规范和氧化皮清除),可以有效预防上心盘锻造缺陷的产生;

⑵原材料质量差、设备和模具的状态不良也是锻造缺陷产生的重要原因。加强对原材料的检验,及时维护设备和模具,保证状态良好,可以有效防止相关锻造缺陷的产生。