差速器壳体工艺优化与改进

2023-07-20李云飞赵玉琳姬刚车奇楠霍威许胜吕文鹤高鑫内蒙古一机集团富成锻造有限公司

文/李云飞,赵玉琳,姬刚,车奇楠,霍威,许胜,吕文鹤,高鑫·内蒙古一机集团富成锻造有限公司

王培吉·内蒙古科技大学理学院

为了提高汽车差速器壳体成形质量与模具寿命,本文针对差速器壳体成形质量难题,采用CAE 软件Deform 开展仿真研究,通过计算机软件模拟差速器壳体锻造金属塑性成形过程从而代替试模,可以预测模具的填充效果、锻造负荷、锻造过程中产生的缺陷,在研发中优化模具设计。不仅可以在模具制造前预测产品整个成形过程,帮助研判潜在的缺陷问题,而且还提供了从产品设计到生产的完整解决方案,极大缩短了研发周期,降低了研发及生产成本,避免以前设计人员由主观设计模具,然后多次试制、改进,这样一种不断试错的研发模式,并达到预期效果,图纸尺寸、表面质量、机械性能等各项技术指标均满足设计要求。

产品现状

差速器壳体(图1)是我公司在80kJ 设备上生产的一项材料为40Cr 的主干产品,但产品质量一直不稳定,模具寿命比较低,只有700 件左右,而且在模具寿命后期由于模具磨损变形,产品质量不稳定,在锻件花瓣处出现折叠伤(图2),机加工时内部球面留有黑皮形成废品,因此产品生产成本一直居高不下,通过优化工艺提高模具寿命和产品质量已经刻不容缓。

图1 锻件实体

图2 锻件折叠伤部位

原因分析

⑴80kJ 设备只能布置两工步生产,无法实现多工步生产,制坯工序简单粗糙,当坯料长度不同或端面不平时,制得的坯料差异较大,制坯件不能和终锻模膛很好地配合。

⑵该产品有多处花瓣,且制坯分料不均匀,造成成形力不均、错移大(外表面与球腔内部不同轴),机加工时球腔内留有黑皮。

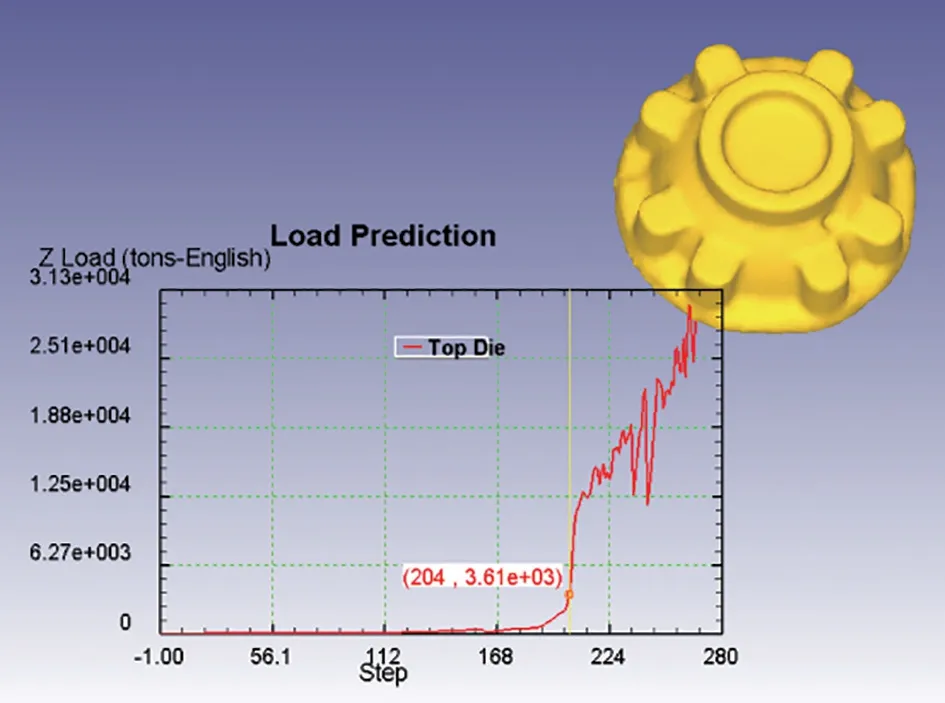

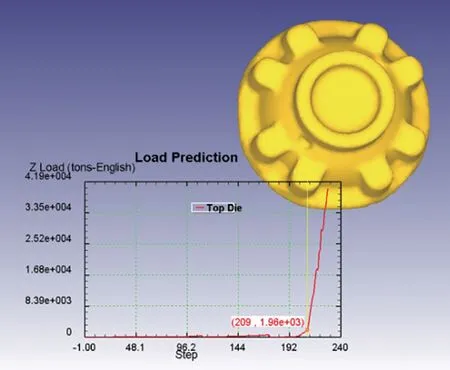

⑶原设备工作台面只可以设置两道生产工序:镦粗→终锻成形。而该项产品结构复杂,细高筋、凸台较多,金属流动剧烈,所有成形力都集中在终锻模具,造成模具寿命较低。Deform 模拟成形过程中载荷-行程曲线见图3,最大打击力为3610t。

图3 载荷-行程曲线

改进措施

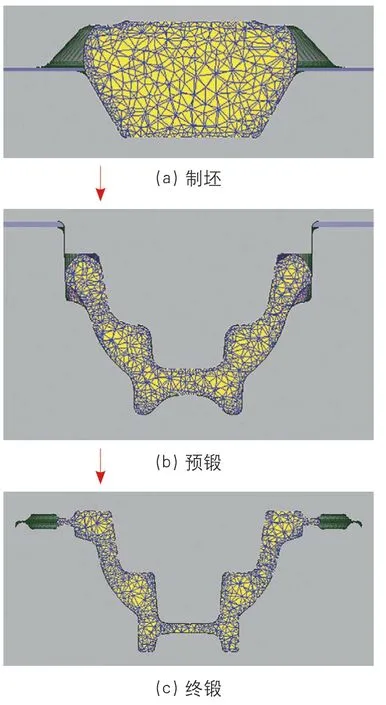

⑴增加制坯、预锻工序,每个工序过程增加定位结构后可使每一步分料均匀,通过预锻将材料在终锻前进行一个很好地分配(图4),降低终锻时材料的流动量和位移,从而降低终锻模膛的磨损,提高模具寿命。

图4 生产工序成形模拟

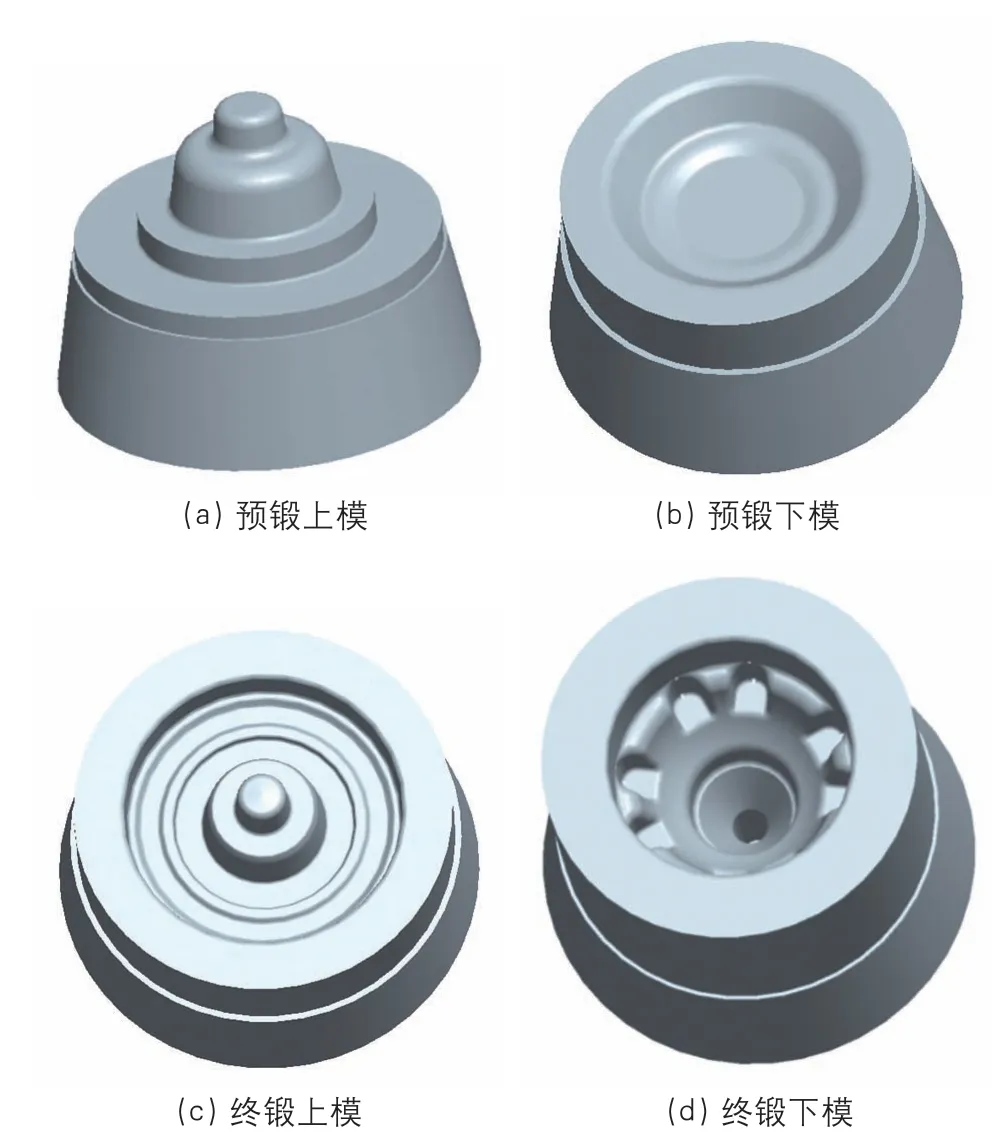

⑵预锻模、终锻模增加圆形锁扣,通过模具锁扣来抵消错移力,模具3D 实体造型见图5。

图5 模具3D 实体造型

⑶重新设计锻件的终锻结构,对外圆余量减小,对内腔余量增大,减小模锻斜度,在保证产品锻重不增加的前提下,增大加工留黑皮部位余量。

⑷调整设备及生产工序,由在80kJ 设备上生产改为在2500t 压力机上生产,增加制坯→预锻工序,满足四工步的生产,增加预锻工序可有效地分料及初部成形,极大地提高了终锻模具的寿命。

⑸使用激光熔覆手段,提高模具表面质量和硬度,提高模具寿命。

实施过程

⑴总方案确定:经过分析需增加预锻工序和模具,而增加预锻工序后,在80kJ 设备上则需要进行换模生产,影响生产效率。考虑到80kJ 设备的军品生产任务繁重,存在产能不足,将生产由在80kJ 设备上更改为在2500t 设备上,2500t 设备成形方式与80kJ设备不同,2500t 设备为挤压一次成形,对各个工序的要求较高,需细化成形过程:各个工序增加定位结构,优化每个工序之间的配合,将制坯、预锻、终锻进行力量与材料分解,降低终锻成形力,提升模具寿命。

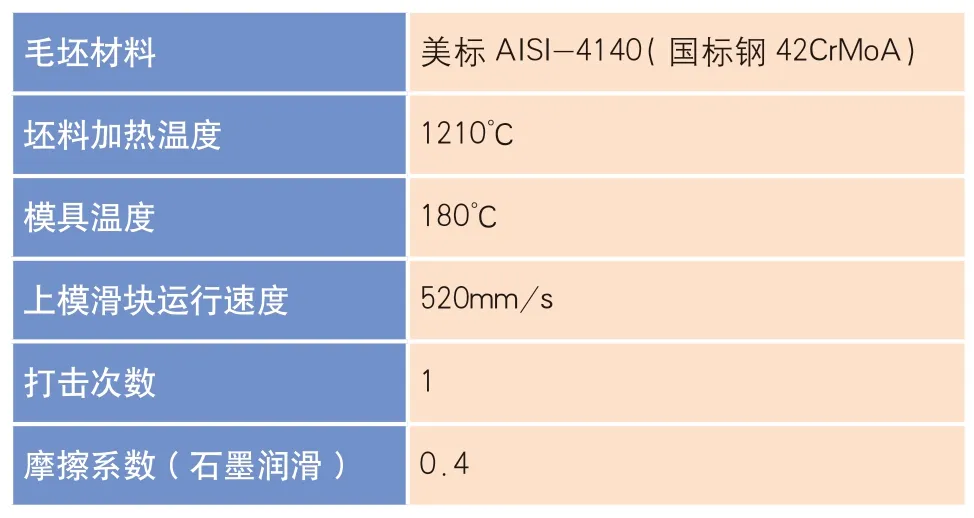

⑵工艺方案设计与模拟:如表1 所示,根据总方案要求,以及《模具设计手册》内的设计内容及技术条件,重新设计锻造模具(制坯模、预锻模、终锻模),并通过Deform 模拟软件进行成形分析,结果显示成形情况良好且毛边均匀。

表1 模拟参数的设置

通过Deform 模拟软件对原成形过程以及现有成形过程进行力学分析,通过分析计算得出原工艺方案成形需要的最大打击力为3610t,改进后方案的最大打击力1960t(图6)。通过模拟计算结果分析,认为该方案可行。

图6 现工艺方案载荷-行程曲线

结论

经过10000 件批量验证性生产,锻件折叠裂纹得以解决;锻件余量均匀,加工后无黑皮件;模具平均寿命提升到2500 件,废品率降低至1%以下。综上所述,改进后的工艺合理且可行。

我公司通过差速器壳体工艺改进与优化,不仅积累了一种新类型锻件的生产经验,从中应用并掌握了高精度模具制造、有限元模拟技术等一系列手段,为以后同类锻件的生产奠定了良好的基础。