大面积金刚砂水泥混凝土路面施工技术探讨

2023-07-18蒋子杰李东毅刘戈廖朝义

蒋子杰 李东毅 刘戈 廖朝义

摘要:为提高金刚砂耐磨料与路面水泥混凝土的有效湿接,提升路面平整度及抗滑性能,文章结合广西沙吴高速公路工程案例,提出了兼顾经济性与抗滑性的金刚砂最佳撒布量确定方法,研究了保证双层材料湿接强度的施工控制措施,形成了路面平整度提升的关键施工步骤。现场试验结果表明:采用低坍落度混凝土时,砂浆层厚度宜控制在3~5 mm,金刚砂撒布量为2.5~3.5 kg/m2时既能保证粘结性,又利于平整度提升;根据通车6个月前后抗滑性能衰减情况显示,金刚砂水泥混凝土路面抵抗抗滑衰减性能较好。

关键词:金刚砂;水泥混凝土路面;施工技术

中图分类号:U416.216A060194

0引言

金刚砂湿接水泥混凝土路面抗滑耐磨功能层,是指将金刚砂耐磨材料嵌入水泥混凝土路面表面层形成特定耐磨功能层的水泥混凝土路面,其具备两层功能层,表面层为抗滑耐磨层,下层为水泥混凝土承重层。金刚砂水泥混凝土路面集合了金刚砂硬度大、不易磨损和水泥混凝土强度高、稳定性好的特点,在同等条件下,比一般水泥混凝土路面有着更高的抗磨耗性能[1-3]。金刚砂功能层与水泥混凝土均匀结合成整体共同受力,受其原材料、混凝土性能、施工设备及工艺流程等因素影响很大[4-7]。本文结合南宁沙井至吴圩高速公路沙井收费站广场金刚砂路面工程案例,研究金刚砂水泥混凝土路面施工技术。

1工程概况

1.1工程设计情况

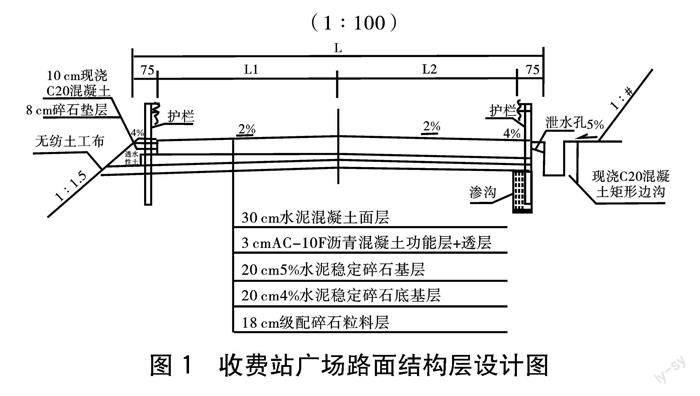

沙吴路沙井收费站广场路面长度为188 m、宽度为117.8 m、面积为22 146 m2。路面结构形式为18 cm级配碎石粒料层+20 cm 4%水泥稳定碎石底基层+20 cm 5%水泥稳定级配碎石基层+透层+3 cm AC-10F沥青混凝土功能层+30 cm C35钢筋水泥混凝土面层,详见图1。由于面积较大,混凝土面层设计分块施工,路线纵向接缝采用长80 cm、16 mm拉杆连接,路线横向接缝采用长50 cm、34 mm传力杆连接。

1.2工程难点

沙井收费站广场采用金刚砂钢筋水泥混凝土路面设计,既提高了路面承载能力,又提高了路面抗滑持久性。但是金刚砂钢筋水泥混凝土路面施工工序较多,现有施工工艺施工周期较长,对混凝土性能和金刚砂嵌入施工要求较高。施工准备期的筹备工作应更加充分,包括各班组人员施工组织、工序有效衔接、设备的使用熟练程度、金刚砂撒布工艺熟练度等。施工控制的重点为金刚砂最佳撒布量、人工撒布的均匀性、湿接嵌入深度、金刚砂路面表面塑性拉毛时机、平整度提升措施等。

2试验设计

2.1原材料要求

2.1.1金刚砂耐磨材料

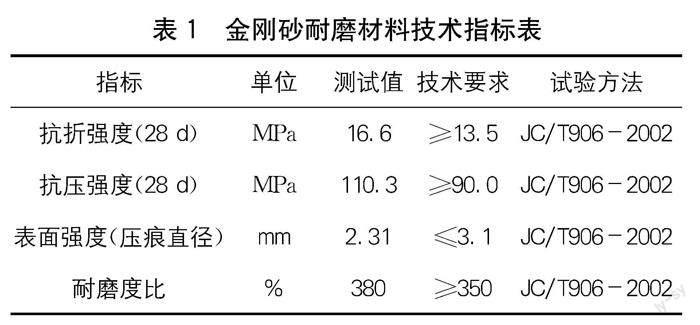

金刚砂耐磨料根据粒径大小可分为粗粒式耐磨料(最大公称粒径>2.36 mm)和细粒式(最大公称粒径≤2.36 mm)两类,其主要成分包括骨料和胶结物两种。骨料为砂状,母料建议选用辉绿岩、金刚砂、金刚玉、高密度陶瓷等,约占总重的75%~85%,骨料硬度在莫氏8度以上;胶结物为经过处理的高标号水泥或者硅灰与水泥混合物,其应符合《公路水泥混凝土路面施工技术细则》(JTG/TF30-2014)的规定,约占总重量的15%~25%。项目采用的金刚砂耐磨材料通过市场成品采购,并按《混凝土地面用水泥基耐磨材料》(JC/T906-2002)开展28 d抗折、抗压强度、表面强度(压痕直径)和耐磨度比等关键技术指标检测,结果如下页表1所示。

2.1.2混凝土原材料

金刚砂水泥混凝土路面原材料與一般水泥混凝土路面相差不大,本项目水泥采用华润P.O42.5号普通硅酸盐水泥;粗集料为灰岩碎石,分三档(16.5~31.5、10~20、5~10)级配;细集料采用天然河砂,细度模数为2.6,中砂;外加剂为复合型外加剂,具有减水、缓凝功能,其中液化剂(发泡剂)增加剂量为25 kg/t。

2.2金刚砂最佳撒布量的确定方法研究

金刚砂耐磨料的最小撒布量应≥1.5 kg/m2,最佳撒布量应不小于最小用撒布量的1.12倍,且不大于最大撒布量,每平方米嵌入的耐磨料撒布量宜按以下方法进行试验:

(1)粗粒式耐磨料以3.0 kg/m2作为试验基准用量,[KG(0.3mm]0.3 kg/m2为浮动变量,测试试验用量范围为1.5~[KG)]4.5 kg/m2。

(2)细粒式耐磨料以2.5 kg/m2作为试验基准用量,0.25 kg/m2为浮动变量,测试试验用量范围为1.25~ 3.75 kg/m2。

(3)本项目金刚砂采用细粒式耐磨料,耐磨料撒布量为2.25~2.75 kg/m2。

2.3混凝土性能参数研究

本项目路面水泥混凝土在满足摊铺和施工周期的前提下,尽量采用低坍落度混凝土,保证混凝土面板密实且预防收缩裂缝;同时还要考虑表面层振动出浆量,便于金刚砂嵌入施工。为此,C35水泥混凝土配合比根据施工工艺和施工需求等进行设计,施工配合比结果如表2所示,拌制的混凝土性能如表3所示,均满足施工要求。

3施工质量控制研究

3.1施工工艺

本项目金刚砂水泥混凝土路面施工工艺分为混凝土层施工和金刚砂耐磨层施工,按顺序进行混凝土层、嵌入层连续施工。施工工艺流程如图2所示。

3.2施工准备

3.2.1模板制作及安装

模板采用槽钢制作,表面光洁,模板边角顺直、平整、洁净;模板端头和侧门结合纵向传力杆、横向传立杆、胀缝板的位置预留开孔,在孔口位置焊接直径40 mm的钢导向管,确保传力杆安装方向无偏差。

模板采用三角支持式安装,检查牢固,避免出现松动、跑模或下沉等现象。模板拼缝严密无漏浆,模内清洁无杂物。每隔40 cm对安装好的模板进行加密支撑,并保证模板与垂直线保持约2°的外倾角,确保三辊轴走在一条边上,提高平整度。浇筑混凝土前,用空压机吹干净模板内尘土,覆盖油纸,并提前做好分板标记,拉线后采用红油漆喷于模板外侧沥青功能层上。

3.2.2钢筋制作

混凝土面板设计上均设置了钢筋网,在路面施工开始之前,应加工绑扎好单面板尺寸的钢筋网,存放备用;横向传力杆按设计尺寸测量加工,并制作传力杆支架纵向拉杆。

3.2.3施工主要机械准备

(1)三辊轴机组。三辊轴应满足最大铺筑宽度要求,根据面板宽度为5.7 m、6.2 m,三辊轴为两套,宽度为6.5 m和7.2 m。

(2)振动排阵为独立构件,与三辊轴为两套单独的设备,排阵的振捣棒数量满足要求,最大间距满足≤35 cm的最低要求。

(3)自卸车自带篷布覆盖,在后斗处采用胶条封边,做到装料封闭,运输时不漏浆。

(4)挖掘机采用两台轮式挖掘机进行布料。

(5)行走栈桥、3 m刮尺、铝金属条等。

3.3路面混凝土施工

(1)混凝土搅拌:路面混凝土在拌和站集中搅拌制作,每斗料生产搅拌90 s。

(2)混凝土运输:混凝土通过自卸车运输到现场采取倒车进入直卸的方式。混凝土发料采取连续发料的方式,第一车和第二车混凝土作为底下25 cm的混凝土覆盖层,第三车混凝土作为顶面5 cm的混凝土覆盖层。

(3)混凝土摊铺:水泥路面分两层摊铺,阶梯施工。混凝土到现场后,通过人工指挥自卸车卸料和轮式挖机辅助第一层25 cm混凝土摊铺;第二层5 cm采用挖机装卸新到的混凝土并摊铺。在第一层25 cm混凝土完成布料摊铺后,及时在板缝位置安装传力杆,位置要求准确,安装平整、牢靠,并做好标识,方便后续切缝时准备。

(4)混凝土振捣:混凝土振捣采用排振振捣,方向由起点往终点进行。下层混凝土2~3次振捣密实后,安装、整平钢筋网片,调整钢筋网片与面层距离,保證设计间距要求。上层5 cm混凝土摊铺后,采用排振再次进行振捣,振捣棒插入上面层底10 cm以上,保证上、下层混凝土有效结合,表面产生水泥浆。

(5)混凝土整平:采用三辊轴对振捣后的混凝土表面进行滚压、甩浆、粗平,人工辅助将多出的浆及混凝土铲至下一块面板处。三辊轴反复碾压3次左右后,使混凝土表面出浆量达到要求。振动滚压完成后,升起振动辊,用甩浆辊抛浆整平一遍,再用整平轴前后静滚整平。如混凝土表面未出浆,则人工采用铝合金条进行搓浆,同时对混凝土进行精平。

3.4金刚砂耐磨功能层施工

3.4.1人工金刚砂撒布量及撒布均匀性控制

混凝土面层搓浆达到要求的>2 mm时,开始进行金刚砂撒布施工。金刚砂采用人工撒布施工,按2.25~2.75 kg/m2撒布,顺序宜先路面四边,后中间撒布。此外,可配置整体式移动栈桥便于进行板中施工。

3.4.2湿接嵌入施工控制措施

金刚砂完成撒布待其湿润后,再次使用三辊轴或单滚轴进行反复碾压,该过程中如出现湿润金刚砂粘滚轴,滚轴可以适当洒水湿润;如金刚砂较干,可采用雾状的喷雾枪进行洒水辅助湿润。最后运用3 m刮尺进行反复多次的刮面,也可以采用振动刮平尺进行振捣刮平,通过碾压和刮动使金刚砂和混凝土融合在一起,在表面层形成一层均匀、平整的金刚砂。

3.4.3拉毛窗口期控制措施

完成混凝土刮平后,对混凝土表面进行检查,判断时机(使用手指按压,混凝土表面有轻微凹陷时)及时采用钢刷进行拉毛。拉毛使用铝合金条做水平标尺,并根据混凝土表面干湿程度选择力度。

3.4.4混凝土养生

完成拉毛施工后,及时覆盖土工布或薄膜进行洒水养生。在混凝土养生期,严禁车辆通行。

3.4.5路面接缝施工

3.4.5.1横向接缝施工

本项目横向接缝设计有三类,分别为横向缩缝、横向胀缝和横向施工缝。横向缩缝按设计位置设置,采用传力杆假缝形式,顶部锯切槽口,槽深度80 mm、宽6 mm。横向胀缝按设计位置设置,采用传力杆支架,传力杆一半以上长度的表面涂防粘涂层,端部戴10 cm传力杆套筒,其缝壁垂直,缝隙宽度一致,缝中完全不连浆,在混凝土未硬化时,剔除缝内混凝土,填嵌缝料,整平表面;胀缝宽20 mm并连续贯通整个路面板宽度。横向施工缝在施工结束或者临时原因中断时设置,一般设置在横向缩缝和横向胀缝位置,在缩缝位置时,采用传力杆平缝形式;在胀缝位置时,与胀缝形式一样。

3.4.5.2纵向接缝施工

本项目纵向接缝有两类,分别为纵向缩缝和纵向施工缝。纵向接缝应按设计位置设置,并结合实际施工进行调整,当一次铺筑宽度>4.5 m时,应设置纵向缩缝,采用拉杆假缝形式,顶部锯切槽口,槽深120 mm、宽6 mm;当一次铺筑宽度小于路面宽度时,应设置纵向施工缝,采用拉杆平缝形式,顶部锯切槽口,槽深40 mm、宽6 mm。

3.4.5.3接缝槽口施工

接缝顶部的槽口,应采用切缝法施工,切缝方式有全部硬切缝、软硬结合切缝和全部软切缝3种。采用何种切缝方式施工,应视施工地区下午1:00-3:00最高温度与凌晨1:00-3:00最低温度的温差决定。切缝作业应符合下列规定:昼夜温差<10 ℃时切缝最长时间不得超过24 h,昼夜温差10 ℃~15 ℃时切缝采用软硬结合切缝,每隔1~2条提前软切缝,其余用切缝补切。

4金刚砂水泥混凝土路面实施效果

金刚砂混凝土路面养生到期,按照设计文件要求和《公路工程质量检验评定标准》(JTG F80/1-2017)对路面进行检测,其抗滑值为86.5,大于设计要求的70;便携式八轮平整度仪检测平整度均方差为0.98 mm,小于规范要求的1.32 mm。在项目通车6个月后进行路面抗滑值测试,其抗滑平均值仍保持在80左右。

5结语

结合本文案例施工工艺和工序质量控制要求,金刚砂水泥路面施工应做好以下工作:

(1)金刚砂水泥混凝土路面施工工序较多,施工准备期的筹备工作应更加充分,包括各班组人员施工组织、工序有效衔接、设备的使用熟练程度、金刚砂撒布工艺熟练度等,以缩短施工周期,保证金刚砂嵌入施工时低坍落度混凝土仍具备最优施工性能。

(2)金刚砂嵌入施工质量是金刚砂水泥混凝土路面施工成败的关键,研究金刚砂撒布时机对提升金刚砂嵌入施工质量的影响较大,既要一定厚度的水泥浆悬浮固定金刚砂覆盖在水泥混凝土表面上形成均匀层,又要避免水泥浆过少或过多,造成金刚砂嵌入不牢或金刚砂经振捣后下沉到水泥浆底部而面上浮浆多。

(3)大面积金刚砂水泥混凝土路面施工应严格做好水泥板间传力杆、连接杆以及切缝施工,避免混凝土热胀冷缩损坏混凝土板。

(4)金刚砂水泥混凝土路面各方面性能较好,尤其抗滑效果好,抗损耗能力较强,适合启、停加速路段应用,而且金刚砂耐磨材料市场上成品很多,施工设备普通,工艺较为成熟,环境污染少。金刚砂水泥混凝土路面具有不错的推广价值。

参考文献

[1]章银祥,周元,李红旺.耐磨混凝土的研究与应用[J].混凝土,1998(2):23-26.

[2]王瑞燕,吴国雄,韩春云.金刚砂混凝土配合比设计及力学性能研究[J].公路,2004(7):145-149.

[3]郑建明,吴国雄,王进思.金刚砂水泥混凝土力学性能的试验研究[J].重庆交通学院学报,2004(6):59-62,77.

[4]王瑞燕,王进思,徐华,等.耐磨混凝土在高速公路收费广场的应用研究[J].重庆交通大学学报(自然科学版),2007(4):73-77.

[5]王丽静,连泽阳,孙永成.大厚度金刚砂高耐磨地坪施工技术[J].青岛理工大学学报,2014,35(6):92-96.

[6]莫慧莹,陈栩,陈俊杰.金刚砂地坪一体成型施工缺陷分析与质量控制[J].广东土木与建筑,2021,28(9):77-80.

[7]李宏宝.金刚砂新型浇筑工艺技术探讨[J].房地产世界,2021(3):61-63.

作者简介:蒋子杰(1985—),工程师,主要从事高速公路建设管理工作。