新型可变制动升程摇臂装置及其控制方法策略研究

2023-07-17王金瑞

满 凯 王金瑞

(1.潍坊佩特莱电器有限公司,山东 潍坊 261000;2.山东科技大学机械电子工程学院,山东 青岛 266590)

0 引言

目前,柴油机使用的制动摇臂伸出小活塞的动作是由机油压力装置驱动的。当发动机制动时,电磁阀打开,制动油路接通,由机油压力驱动制动摇臂内部的制动小活塞会伸出(此时的伸出量是固定的,不可改变),进而吃掉制动气门间隙,使排气门在进气冲程下止点和压缩上止点各开启一次,完成制动功能[1]。但是由机油压力驱动的制动摇臂存在一个致命缺陷,即由于制动摇臂内部的活塞小头伸出量固定不变,导致不同工况下的制动排气门制动升程不变,因此无法在不同工况下都能达到制动功能最优,仅能达到某个阶段工况下的制动最优值并且无法检测制动摇臂小活塞的伸出量,无法实时在线分析制动小活塞故障。

目前制动摇臂存在的很多缺陷亟需一个改进方案,因此该文发明了一种可变制动升程的专用摇臂装置,并制定了相应的控制方法策略,可根据不同工况伸出不同的伸出量,使每个制动工况都处于制动最优值,最终形成了一种电控制动摇臂控制策略,同时还可以实时监测小活塞伸出量,便于分析制动故障等。

1 制动系统结构与原理

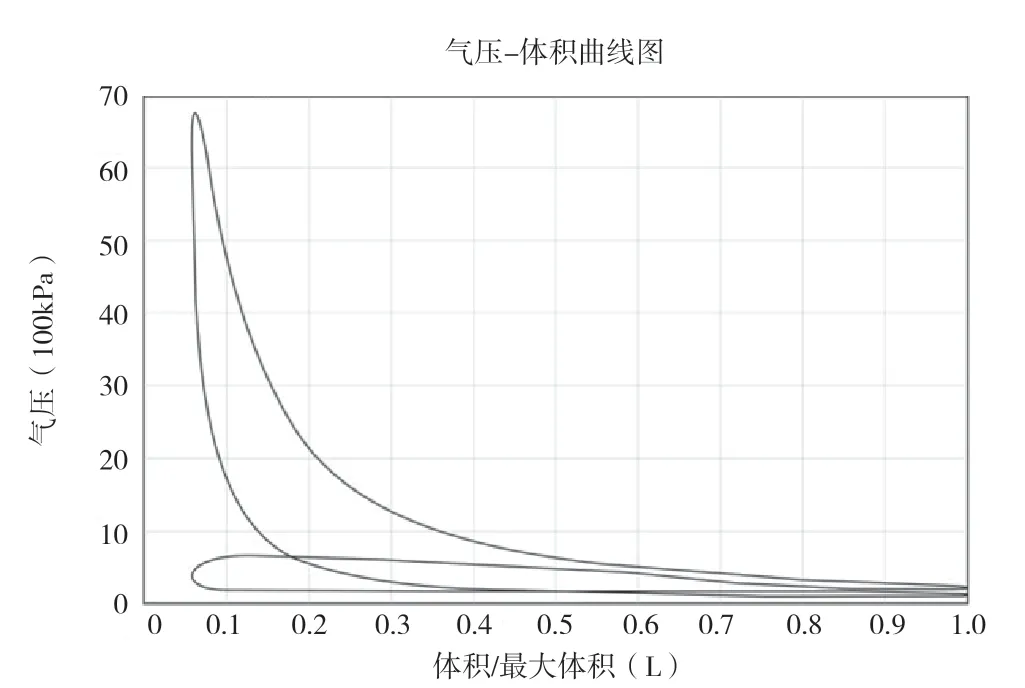

压缩释放式制动装置是一种高效率的制动方式,其主要工作原理是通过合理的凸轮型线设计,使进气门仍然按照正常工作的状态开闭,但排气门的开闭受制动装置的控制,在压缩上止点前某一曲轴转角,凸轮轴和制动装置控制排气门打开,释放被压缩的高温、高压气体[2]。如图1 所示,降低膨胀冲程开始时的缸内压力,减少膨胀冲程中冲量对活塞的做功,从而提高制动效能。排气制动过程中的示功图如图2所示,P-V 曲线所包络部分即为压缩释放制动功。

图1 压缩释放式排气制动工作原理

图2 制动过程中P-V 示功图

2 目前制动摇臂存在的缺陷

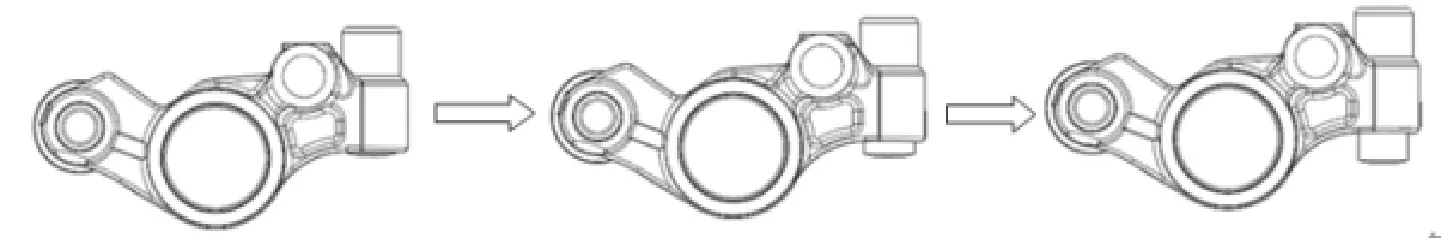

目前柴油机使用的制动摇臂的工作原理如下:柴油机使用的制动摇臂伸出小活塞的动作都是由机油压力装置驱动的[3]。当发动机制动时,电磁阀打开,制动油路接通,由机油压力驱动制动摇臂内部的制动小活塞伸出(此时的伸出量是固定的,不可改变),如图3 所示。左侧图是未通机油之前,制动摇臂右方的小活塞是没有伸出摇臂外部的。右侧图是制动油路接通,由制动油压驱动小活塞伸出摇臂,进而吃掉制动气门间隙,使排气门在进气冲程下止点和压缩上止点各开启一次,完成制动功能。但是由机油压力驱动的制动摇臂存在一个致命缺陷,即由于制动摇臂内部的活塞小头伸出量固定不变,导致不同工况下的制动排气门制动升程不变,因此无法在不同工况下均能达到制动功能最优,仅能达到某个阶段工况的制动最优值并且无法监控控制动摇臂小活塞伸出量(如果制动油压不够,会导致制动小活塞无法伸出)。

图3 制动摇臂结构示意图

目前制动摇臂存在的很多缺陷亟需一个改进方案,因此该文发明了一种可变制动升程的专用摇臂装置,并制定了相应的控制方法策略。

3 改进后的可变制动升程制动摇臂及其控制策略

改进后的可变制动升程制动摇臂件如图4 所示,其工作原理如下:改变制动摇臂内部小活塞的驱动装置,将原来的机油驱动改成电机无级变速驱动,并实现ECU 电控。电控ECU 可根据不同的制动工况、是否制动等进行判断,并输出对应的信号,使电控电机驱动制动摇臂内部的小活塞[4]根据不同工况伸出不同的伸出量,使每个制动工况下都能达到制动最优值,最终形成了一种电子控制动摇臂控制策略。

图4 可变制动升程的制动摇臂示意图

具体控制策略如下。

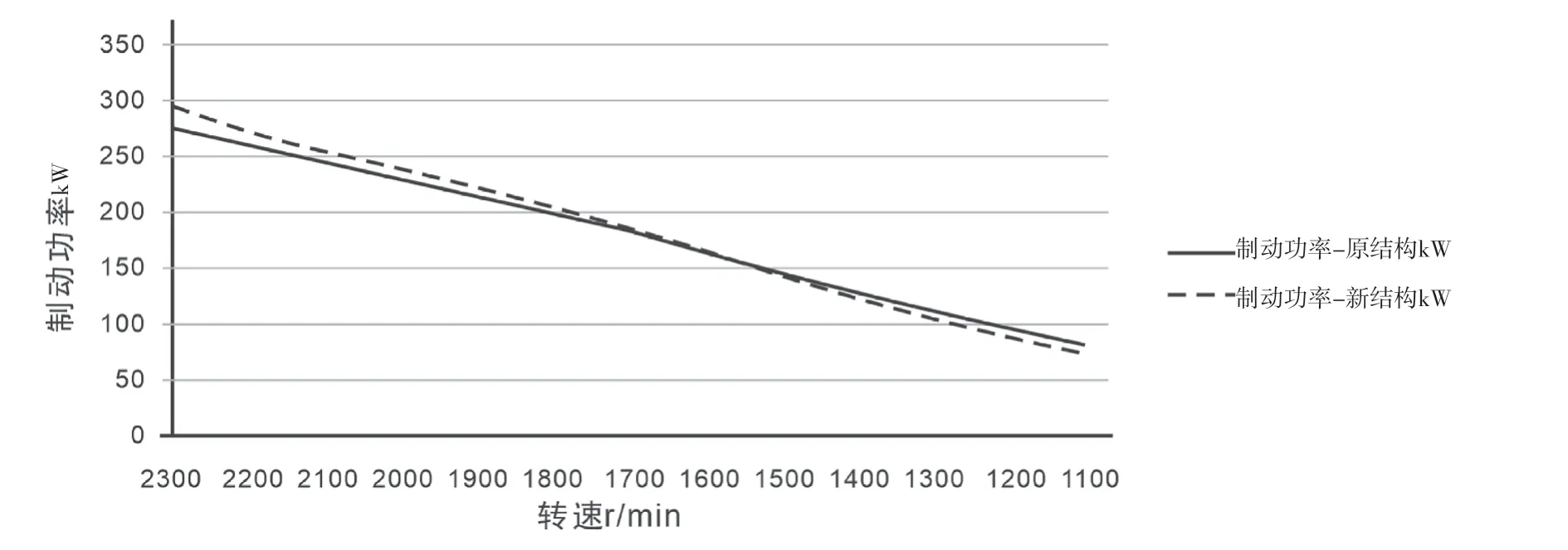

首先,当柴油机处于制动工况时:不同制动气门升程得出的制动功率曲线也不相同(如图5 所示)。制动气门升程高的所对应的制动功率在高转速工况下可以提高制动功率,而在低转速工况下,制动功率反而不如制动升程低的功率高。这是因为高、低转速不同工况对应的制动最佳升程不一样,高转速需要高的制动升程,低转速需要低的制动升程,这就需要一款可变制动升程的装置和策略控制制动工况气门的开启高度[5]。

图5 不同制动气门升程对应的制动功率曲线

其次,当在高转速工况下制动时,所需的制动气门BGR升程和CR 升程都很高,这时就需要图3 中制动摇臂内部的制动小活塞全部伸出,从而可以得到一个最大的制动气门升程,进而获得高转速工况下的最佳制动功率。

再次,当在低转速工况下制动时,所需的制动气门BGR升程和CR 升程比较低,这时就需要图4 中制动摇臂内部的制动小活塞伸出一部分,从而可以得到一个最佳的制动气门升程,进而获得低转速工况下的最佳制动功率。

从次,从高转速到低转速的整个工况下,可以调整图4中制动摇臂的活塞伸出量,无级调节,使整个制动在不同转速工况下都有对应的最佳制动气门升程,从而获得一条最佳的制动功率曲线。

最后,从正功切换到制动,或从制动切换到正功时,需要快速调整图5 中制动摇臂内部的小活塞伸出量。这就需要制动摇臂附带的电机有2 个挡位,第一档是微调,在制动工况过程中,随着转速不停地调节制动小活塞伸出量。第二档是快速调整,在正功与制动切换过程中,快速伸出或者收回一定的小活塞伸出量,同时电机将小活塞伸出量实时反馈到ECU,并实时监测小活塞伸出量,这就是一套完整的调整装置和控制策略。

该文将经过优化后的制动摇臂通过试验进行了验证,制动数据对比如下:在高、低转速不同工况下,新型制动摇臂结构的制动性能明显优于原结构的制动性能,制动性能提升了10%左右,详细数据和对比如图6 与表1 所示。

表1 新旧制动摇臂的制动功率数据

图6 新旧制动摇臂的制动功率曲线对比

4 结语

综上所述,目前柴油机使用的制动摇臂存在一个致命缺陷,即由于制动摇臂内部的活塞小头伸出量固定不变,导致不同工况下的制动排气门制动升程不变,因此无法在不同工况下都能达到制动功能最优,仅能达到某个阶段工况下的制动最优值,无法实现全工况下各个点均制动最优并且无法监控制动摇臂小活塞伸出量等。

该文发明、制定的改进装置与控制策略改变了制动摇臂内部小活塞的驱动装置,将原来的机油驱动改成了电机无级变速驱动,并实现了ECU 电控。电控ECU 可根据不同的制动工况、是否制动等进行判断,并输出对应的信号,使电控电机驱动制动摇臂内部的小活塞根据不同工况伸出不同的伸出量,使每个制动工况下都能达到制动最优值,最终形成了一种电控可变制动气门升程控制策略,同时还可以实时监测制动小活塞伸出量,便于分析制动故障等。通过优化后的制动摇臂的试验验证制动数据对比可知,在高、低转速不同工况下,新型制动摇臂结构的制动性能明显优于原结构的制动性能,制动性能提升了10%左右,使发动机的制动配置提升了一个新的档次。