大豆收获机割台高度自动控制系统设计与试验*

2023-07-11刘岗微倪有亮杨腾祥齐彦栋金诚谦

刘岗微,倪有亮,杨腾祥,齐彦栋,金诚谦

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

大豆是典型的低结荚作物,机械化收获过程中,需要实时调节割台高度。若割台高度设置过高,易产生底荚漏割,形成“马耳荚”,导致割台损失率较高,同时导致割茬高度较高,不利于后续作物耕种;若割台高度设置过低,易产生割台铲土现象,形成“泥花豆”,严重降低大豆收获品质和割台寿命[1]。

美国约翰·迪尔、凯斯和德国克拉斯等农机企业研制了配备挠性切割器的仿形割台,可实现微地貌仿形,满足大豆低割收获要求。国外学者Tulpule等[2]采用基于灵敏度的综合鲁棒优化设计方法,Kassen等[3]运用鲁棒反馈线性化方法提高了割台高度自动控制系统的鲁棒性。Xie等[4-5]在分析联合收获机割台高度控制系统可用带宽主要限制因素的基础上,采用机械系统与控制器整体设计的方法提高了割台高度控制系统的闭环性能。国内学者杨银辉[6]、朱剑[7]等采用PID算法,程念等[8]采用模糊控制算法设计了割台高度自动控制系统;庄肖波等[9]提出一种基于鲁棒反馈线性化的割台高度自动控制策略,遗憾的是上述研究未进行田间试验,割台高度控制效果有待进一步验证。周冬冬等[10]基于模糊逻辑算法设计了割台高度模糊控制系统,张聪[11]研究了基于模糊自适应PID算法的割台仿形系统,具有较好的准确性和稳定性。Yang等[12]提出一种EVPIVS-PID算法以提高割台高度自动控制系统稳定性,田间试验表明割茬高度误差不超过2 cm。Ni等[13]提出一种基于土壤-机器系统的大豆收获机割台高度计算模型,在此基础上研究的割台仿形系统控制精度达92%,取得了理想效果,但采用工控机作为控制器,成本较高。

CODESYS软件是一款工业自动化领域的编程开发系统,支持IEC 61131-3标准编程语言、C语言等高级编程语言[14],功能强大、易于开发。胡涛[15]研发了基于CODESYS的自动装车机器人控制系统,在现场测试中验证了控制系统的可靠性、高效性。农业机械作业环境恶劣,基于CODESYS系统开发农机自动控制器能够有效提高农业机械作业可靠性和效率。

针对现有大豆收获机割台高度自动控制系统成本较高、可靠性差、割台高度控制精度低的问题,本文在已有研究的基础上,采用恶劣环境运动控制器,基于CODESYS软件开发了大豆收获机割台高度自动控制系统,并设计了人机交互界面,同时进行田间试验验证,以期为联合收获机割台仿形技术研究提供新的思路和技术方法。

1 总体结构与工作原理

1.1 总体结构

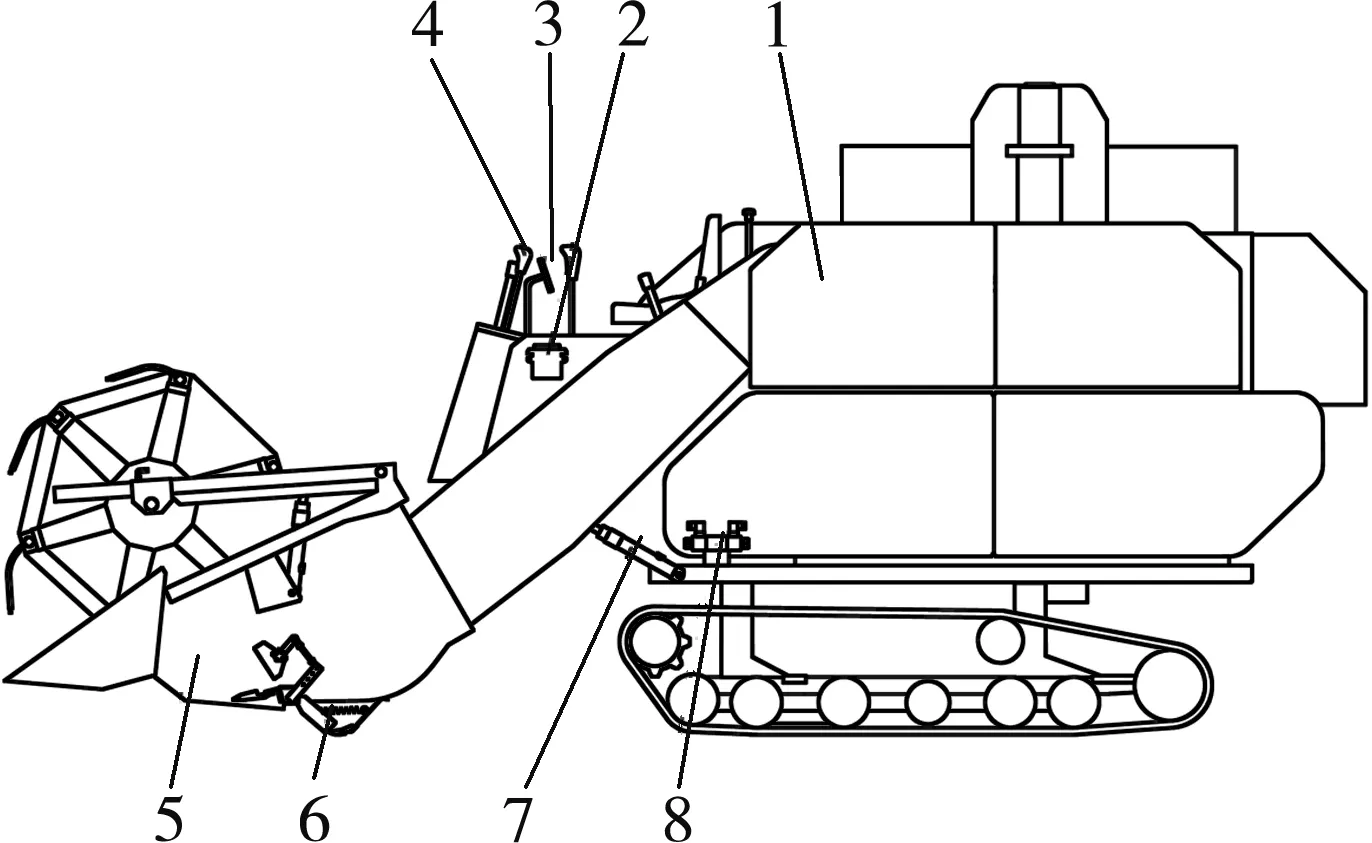

大豆收获机割台高度自动控制系统总体结构如图1所示,由4LZ-1.5大豆收获机(主要参数如表1所示)、ECU控制单元、HMI触摸屏、割台电控手柄、割台、主—副板压紧式割台仿形机构、割台升降液压油缸和液压阀组组成。

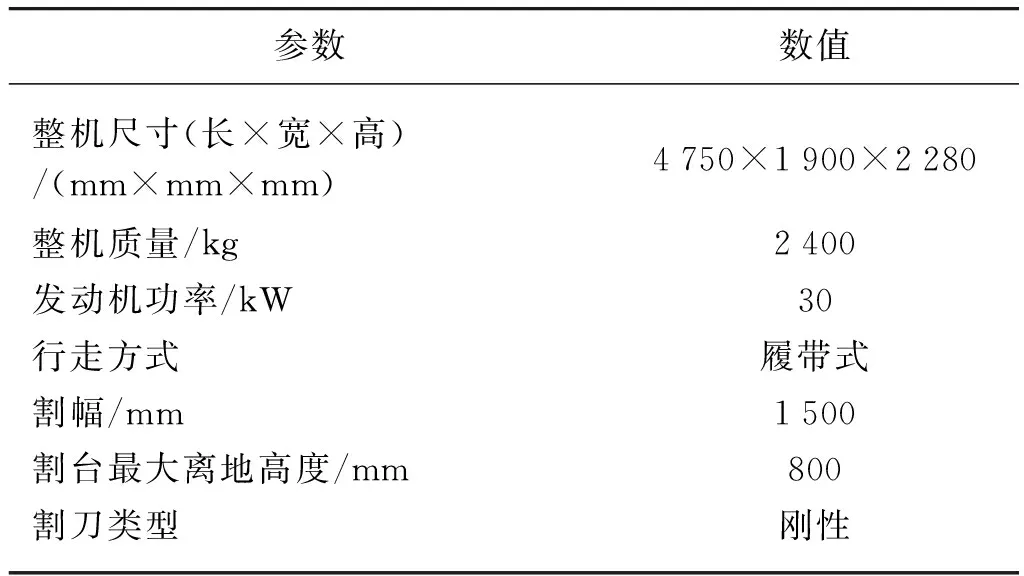

表1 4LZ-1.5大豆收获机主要参数Tab.1 Main parameters of 4LZ-1.5 soybean harvester

图1 大豆收获机割台高度自动控制系统总体结构Fig.1 Overall structure of automatic height control system for soybean harvester header1.4LZ-1.5大豆收获机 2.ECU控制单元 3.HMI触摸屏 4.割台电控手柄 5.割台 6.主—副板压紧式割台仿形机构 7.割台升降液压油缸 8.液压阀组

ECU控制单元用于采集并处理割台高度信号,根据割台高度调控策略输出控制指令。HMI显示屏用于人机交互,设置、显示和保存系统主要作业参数。主—副板压紧式割台仿形机构用于感知田间地形起伏变化,测量割台作业高度,为提高割台对田间横向地形的感知能力,在割台底板下方左、右两侧分别安装一副仿形机构。

1.2 工作原理

为提高大豆收获机割台高度自动控制系统的适用性,设计了手动调控和自动调控2种工作模式,系统原理图如图2所示,包括液压执行系统原理图和割台高度闭环控制原理。

图2 割台高度自动控制系统原理图Fig.2 Schematic diagram of automatic height control system for soybean harvester header

液压执行系统由电磁比例换向阀、抗衡阀、调速阀、溢流阀和液压油缸等组成。溢流阀用于设定液压系统工作压力,抗衡阀能够为液压油缸提供回油背压,与调速阀配合调节割台下降速度,防止割台在重力作用下快速下落。电磁换向比例阀可实现连续控制,平滑性较好,用于调控液压油缸伸缩,从而控制割台升降。电磁换向比例阀左位得电时,液压油经抗衡阀和调速阀内部的单向阀流入液压缸,活塞杆伸出,割台上升;电磁换向比例阀右位得电时,抗衡阀打开,液压油经调速阀流回油箱,活塞杆缩回,割台平稳下降。

手动调控模式优先级高于自动调控模式,作业过程中遇到突发情况时,由驾驶员通过割台电控手柄主动调节割台高度,避免割台损坏。

由图2可知,割台高度自动调控模式下,割台、仿形机构、ECU控制单元和液压系统形成闭环反馈控制。当前方地形下陷或凸起,引起割台离地高度变大或减小时,左、右两侧仿形机构检测到割台高度变化并发送到ECU,ECU控制单元向电磁比例换向阀输出控制电流,保证割台始终处于设定高度范围内,实现割台高度自动控制功能。

2 仿形机构设计

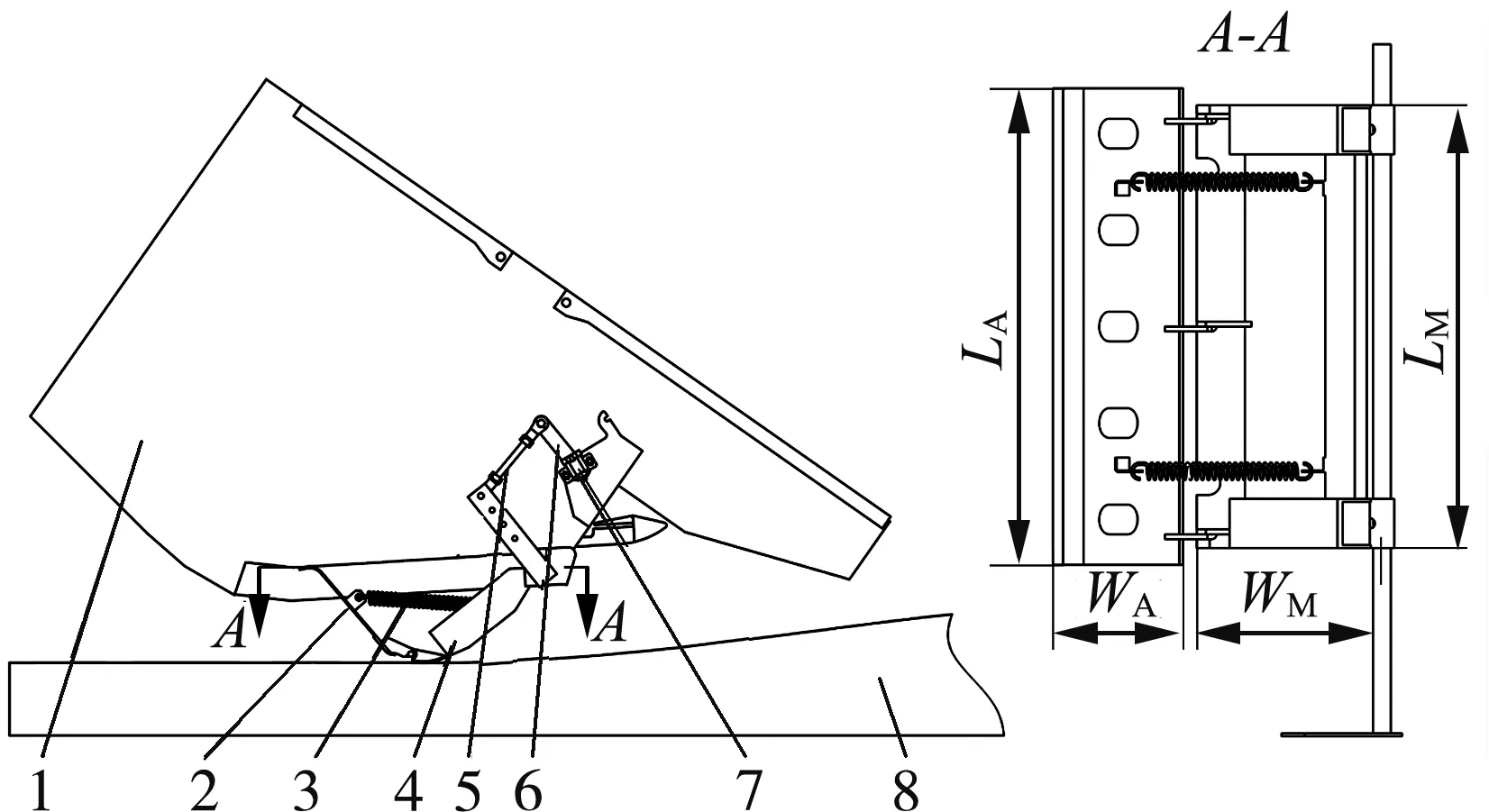

割台仿形机构是割台高度自动控制系统的关键部件,作业过程中,仿形机构应能较灵敏且较准确地感知田间地形变化。根据4LZ-1.5大豆收获机割台主要参数,设计了如图3所示的主—副板压紧式割台仿形机构。

图3 主—副板压紧式割台仿形机构Fig.3 Main-subplate pressing profiling mechanism of header1.割台 2.副仿形板 3.弹簧 4.主仿形板 5.连杆 6.摇杆 7.角度传感器 8.地面

主—副板压紧式割台仿形机构主要由割台、主仿形板、副仿形板、弹簧、连杆、摇杆和角度传感器组成。主仿形板上端与割台底板铰接于割刀下方,下端与副仿形板铰接,主、副仿形板之间由两条对称布置的弹簧连接,主仿形板与角度传感器之间通过铰链四连杆机构传动。

割台仿形机构作业时,副仿形板上端在弹簧拉力作用下与割台底板保持接触,主仿形板下端在自身重力和弹簧拉力共同作用下与地面保持接触。地面凸起时,主仿形板在地面支持力作用下顺时针转动,角度传感器转角减小,检测到割台高度降低;地面凹陷时,主仿形板逆时针转动,角度传感器转角变大,检测到割台高度升高。根据已有研究基础[16],主—副板压紧式割台仿形机构主要设计参数如表2所示,割台高度测量范围为50~105 mm。

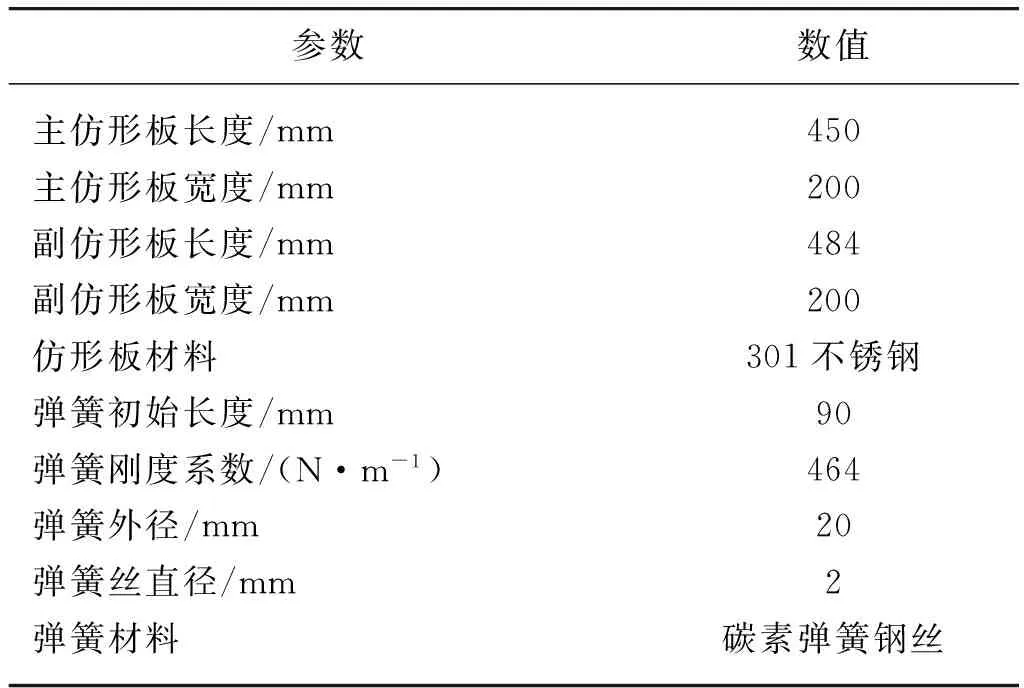

表2 割台仿形机构主要参数Tab.2 Main parameters of header profiling mechanism

3 割台高度自动控制系统设计

3.1 硬件电路

根据大豆收获机割台高度自动控制系统总体结构及工作原理,设计了如图4所示的控制系统硬件电路。大豆收获机作业工况恶劣,灰尘、震动等不利因素对控制系统可靠性影响较大。本文选用硕博电子SPC-SFMC-X2214型恶劣环境运动控制器作为ECU控制单元,其具有抗震动、抗干扰、过热保护等特点,可靠性高。SPC-SFMC-X2214控制器内置PWM高边输出IO,最大驱动电流为3 A,且带电流反馈控制,可直接驱动电磁比例换向阀,简化了硬件电路,节约硬件成本。

图4 控制系统硬件电路Fig.4 Hardware circuit of control system

角度传感器将割台离地高度转换为模拟量信号,并输出到SPC-SFMC-X2214控制器模拟量端口。本文选用WXXY品牌GTC系列霍尔非接触式角位移传感器(机械角度为0°~90°,供电方式为DC5V,输出信号为0~5 V),具有反应灵敏、使用寿命长的优点。

根据图4,SPC-SFMC-X2214控制器、割台电控手柄和人机交互界面由车载电源供电。为提高角度传感器工作稳定性,由SPC-SFMC-X2214控制器+5 V输出端口为其供电。

3.2 人机交互界面设计

为便于设置系统主要作业参数和记录历史作业数据,本研究采用上海繁易信息科技公司研制的F007型工业触摸屏作为人机交互终端,设计人机交互界面如图5所示。

图5 人机交互界面Fig.5 Human-computer interaction interface

F007型触摸屏通过RS232串口与ECU控制单元进行全双工通信。人机交互界面中设计了割茬高度、自动调控阈值数值输入框及自动调控开关按钮,用于设置自动控制系统作业参数。同时,人机交互界面中设计了历史数据表格及数据采样控制按钮,作业时ECU将割台左侧、右侧高度等数据实时发送到触摸屏,作业结束后点击“保存数据”按钮,即可将历史作业数据保存到U盘内,便于查询和分析割台高度自动控制系统作业情况。

3.3 软件设计

3.3.1 割台高度标定试验

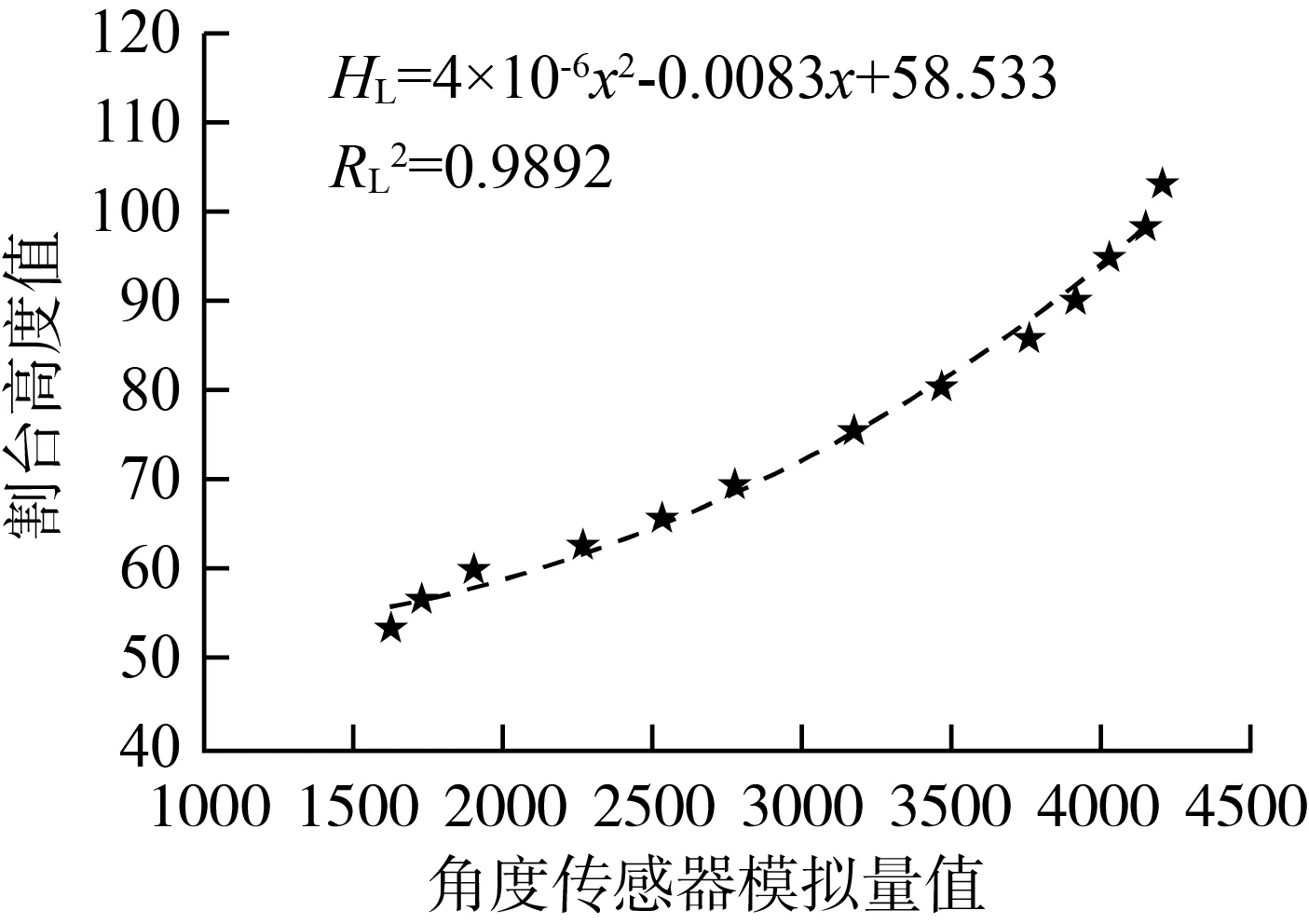

为消除仿形机构安装误差的影响,采用标定方法得到割台高度计算公式。将大豆收获机放置在水平地面上,使割台处于不同高度,人工测量割刀离地高度并记录角度传感器模拟量值,采用Excel软件拟合数据曲线,如图6所示。

(a) 左侧割台高度标定曲线

HL=4×10-6x2-0.008 3x+58.533

RL2=0.989 2

(1)

式中:HL——左侧割台高度值;

RL2——相关系数;

x——角度传感器模拟量值。

HR=5×10-6x2-0.010 9x+61.934

RR2=0.990 7

(2)

式中:HR——右侧割台高度值;

RR2——相关系数。

根据HL、HR,得到割台高度

(3)

3.3.2 程序设计

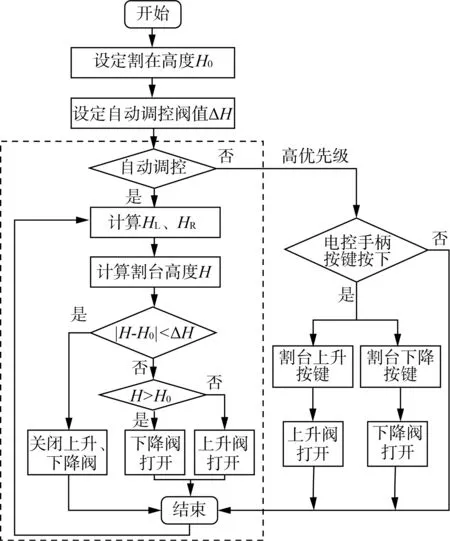

本研究采用CODESYS V3.5软件编写割台高度自动控制程序,控制系统工作流程如图7所示,包括自动控制和手动控制。手动控制优先级高于自动控制,电控手柄按键按下时,立即中断自动控制流程,根据手柄实际操作控制割台升、降。

图7 控制系统工作流程Fig.7 Workflow of control system

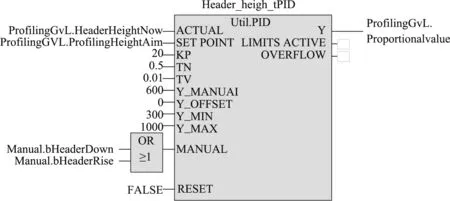

系统开机后,首先通过人机交互界面设定割茬高度H0和自动调控阈值ΔH。在自动调控模式下,ECU读取角度传感器信号,并根据式(1)、式(2)、式(3)分别计算HL、HR和H,若割台高度H与设定割茬高度H0差值的绝对值小于自动调控阈值ΔH,则关闭上升阀、下降阀,否则根据H与H0大小自动控制上升阀、下降阀开闭。程序中调用CODESYS PID算法功能块控制电磁比例换向阀,如图8所示,根据田间调试结果,设定PID控制参数KP=20、TN=0.5、TV=0.01。

图8 CODESYS PID功能块Fig.8 Function block of PID in CODESYS

4 田间试验

4.1 试验条件

大豆收获机割台高度自动控制系统田间试验于2021年10月进行,试验地点为河北省沧州市农林科学院大豆育种试验田,长度为60 m,宽度为40 m,地表平整,无明显杂草,试验大豆品种为沧豆1327,处于完熟期,植株无倒伏,籽粒含水率为11.3%。

4.2 试验指标与方法

4.2.1 试验指标

(4)

(5)

(6)

式中:n——人工测量的割茬高度总个数;

Li——第i次人工测量的割茬高度值,mm。

4.2.2 试验方法

试验时,根据沧豆1327植株特性,设定割茬高度为80 mm,设定自动调控阈值为25 mm,根据4LZ-1.5大豆收获机作业性能,以1 m/s的作业速度驾驶联合收获机向前行驶15 m。在相同试验条件下进行两组试验,一组作为试验组,开启割台高度自动控制系统,另一组作为人工对照组,关闭割台高度自动控制系统。每组试验后,选取收获作业的中间区域,采用直尺人工依次测量30株大豆植株割茬高度。

4.3 试验结果与分析

田间试验结果如表3所示。由表3可知,试验组割茬平均高度为84 mm,人工对照组割茬平均高度为96 mm,试验组割茬平均高度与设定的割茬高度偏差更小,提高了大豆割茬高度的整体稳定性。试验组割茬高度变异系数为0.1,相比人工对照组降低了28.6%,割台高度控制精度为93%,相比人工对照组提高了32.9%,表明本文研究的割台高度自动控制系统工作稳定性较好,割台仿形调控精度高。本研究割茬高度平均误差为4 mm,小于文献[12]试验结果,能够满足大豆低割收获要求。

表3 田间试验结果Tab.3 Test results

5 结论

1) 为解决大豆收获机割台高度自动控制系统成本较高、可靠性较差的问题,本研究以恶劣环境运动控制器作为ECU控制单元,基于CODESYS软件开发了割台高度自动控制系统,基于工业触摸屏设计了人机交互界面。

2) 对割台高度自动控制系统进行了田间对比试验。开启该系统作业时,割茬平均高度与设定的割茬高度偏差4 mm,割茬高度变异系数为0.1,割台高度控制精度为93%,说明该系统控制精度高,工作稳定性较好,能够满足大豆低割收获要求。本研究可为农业机械其他自动控制系统设计提供参考。