旋转式换向阀的动态响应特性及稳定性分析

2023-07-10赵国超周国强王慧李南奇

赵国超,周国强,王慧,李南奇

(辽宁工程技术大学 机械工程学院,辽宁阜新 123000)

作为一种液压方向控制阀,旋转式液压伺服阀主要通过阀芯和阀体的相对旋转运动实现油路的接通和换向,与传统滑阀相比,旋转式换向阀具有结构紧凑、阀口形式及内部流道相对简单、控制特性较好、工作频率较宽且不存在零加速度漂移等优点[1]。在许多高频、宽频的液压伺服系统中,旋转式换向阀以其独特优势及可靠稳定的服役性能受到许多专家学者的青睐,对旋转式换向阀的研究及应用也越来越受重视[2]。近年来,旋转式换向阀逐渐被应用到许多基础工程甚至精密工程领域。文献[3-4]设计了一种单级大功率的旋转式换向阀,利用旋转式换向阀控制捣固液压缸研发了一种可调频、调幅的捣固装置。李伟荣等[5]以旋转式换向阀为基础,提出一种高频大负载的液压激振台,通过调节转动频率和轴向开口量实现对激振台输出波形和频率特征的控制。张啟晖等[6]为解决传统缓冲阀灵敏度低的问题,将电磁阀、旋转式换向阀和缓冲阀进行集成,设计了2D 数字车辆换档缓冲阀组,并进行仿真和实验证明。Liu 等[7]提出了一种新型带有旋转阀结构的电动液压激振器,使用MATLAB 分析不同开孔面积的阀芯结构特性,并对振动波形进行数值分析和实验验证。贾文昂等[8]、任燕等[9]利用2 自由度的旋转式换向阀设计了一种高频、宽频的电液疲劳试验机,通过对旋转式换向阀进行参数匹配和偏置控制,获得了具有频率范围较宽的振动波形。赵国超等[10]设计一种旋转式激振阀,通过多参考系模型网格滑移运动方法研究了3 种不同几何形状的阀口流场动态特性。Zhu 等[11]通过计算流体力学方法分析旋转伺服阀流量和液动力矩特性,并对阀口控制腔进行优化改进,利用流量对比实验证明了CFD 模拟旋转伺服阀运动过程的可行性。Wang 等[12]提出了一种液压激振器,研究了矩形、三角形和半圆形的孔口形状对振动波形的影响,证明了阀芯孔口形状由振动波形的总谐波失真程度决定。上述研究内容为旋转阀研究提供了丰富内容和研究方法。

本文提出一种新型结构的旋转式换向阀,通过对旋转式换向阀力学特性进行分析,推导旋转式换向阀的动力学方程,利用MATLAB 模拟了阻尼系数、转动惯量及液动力矩等不同力学参数对旋转式换向阀的响应特性及稳定性的影响规律。

1 电液激振系统用旋转式换向阀

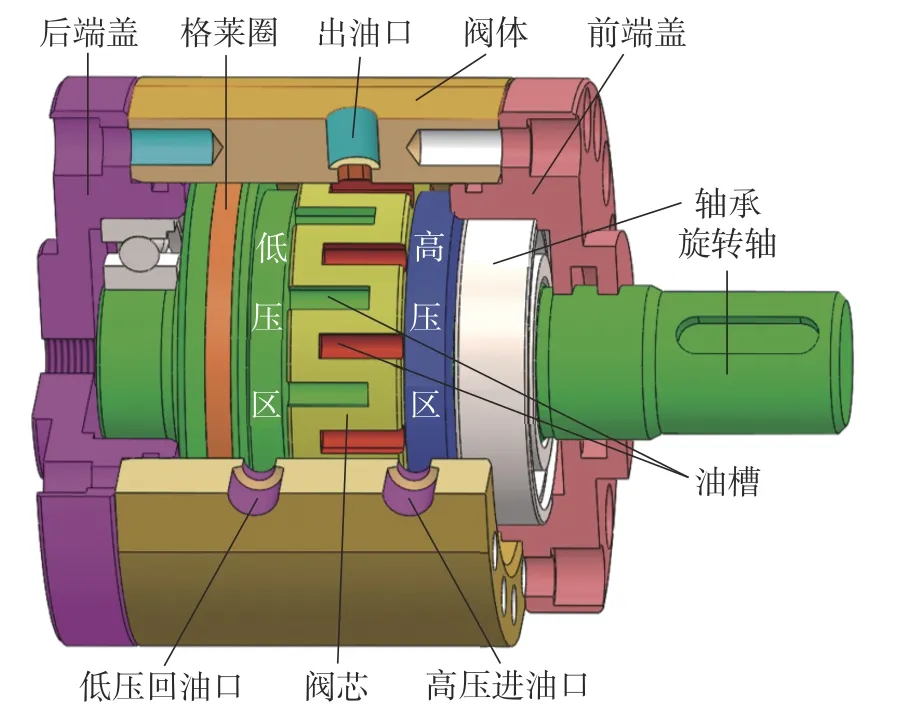

提出的旋转式换向阀如图1 所示,其主要由阀芯、旋转轴、阀体、前后端盖、格莱圈等部件组成。阀体的两个垂直方向上开设6 个油口,一个方向上的2 个高压进油口与油泵相连,2 个低压回油口与油箱相连;另一方向上的2 个油口为工作出油口,分别与液压缸的前后两腔接通。阀芯上开设有26 个相互交错的油槽,油槽长度、宽度、深度分别为18 mm、6 mm、5 mm,有13 个油槽位于外接油泵油口的高压区,另外13 个油槽位于油箱的低压区。旋转式换向阀的高压区工作过程为:泵源通过管路与旋转式换向阀的2 个高压进油口连接,实现高压油液的输入,电机带动换向阀的旋转轴不断旋转,使高压区的阀芯油槽交替与外接液压缸前腔接通;低压区工作过程为:油箱通过管路与2 个低压回油口连通,低压区的阀芯油槽交替与外接液压缸后腔接通。由于高压区和低压区被阀芯的凸台隔开,两个过程相互独立且同时进行,因此旋转式换向阀具有较宽的工作幅频和较好的控制特性。

图1 旋转式换向阀

2 旋转式换向阀动力学模型

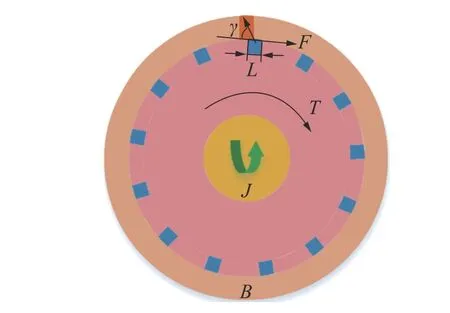

旋转式换向阀由电机直接驱动,在旋转过程中阀芯主要受电机输出的扭矩即转动惯量[13]、阀芯和阀体之间的阻尼作用及旋转过程中工作油液的液动力。由于旋转式换向阀的两个工作过程是同步的,因此可取高压区流动过程进行动力学建模,旋转式换向阀阀芯的受力模型如图2 所示。

图2 阀芯的力学模型

根据图2 可知,阀芯上所受的液动力与旋转换向阀的转角有关;阀芯上所受的扭矩与旋转轴及电动机有关;阀芯上所受的阻尼力与阀芯、阀体直接的接触面积及摩擦阻尼系数有关。由油液在阀内的流动方向可知,油液流动的方向垂直于阀芯直径,在油口处的流动呈一定角度即射流角。由于旋转换向阀结构是对称的且供油和回油同步进行,供油时油液对阀芯的作用力与回油时液体产生的作用力大小相等方向相反,因此在垂直于阀芯半径的方向上,油液对旋转换向阀阀芯的径向作用合力为0。阀芯的轴线方向上,阀芯所受的油液作用力由前后两个端盖上的深沟球轴承进行平衡。油泵输出的油液经管路输入旋转换向阀,油液流经旋转换向阀时,流速大小和流动方向会发生一定程度的改变,因此会对旋转换向阀产生一定的反作用力即液动力。

当阀芯随着电机的驱动不断旋转时,假设阀芯位于阀体油口右侧为初始位置,此时高压出油口处的射流角变化区间约为0~ 90°,液动力方向与旋转方向相反,其值为负值;当阀芯油槽旋转到与阀体出油口重合的位置时,射流角约为90°,液动力沿半径方向,其值为0;当阀芯油槽旋转到阀体出液口左侧的位置时,射流角约为90°~ 180°,液动力方向与旋转方向相同,其值为正。由此可见,液动力为负值时是阀芯运动的阻力,其值为正时是阀芯运动的动力。只有阀芯油槽处于阀体油口两侧时,液体流动方向与阀芯半径方向存在一定角度,因此可根据动量定律,旋转换向阀阀芯所受的液动力[14]为

式中:ρ为工作油液的密度,kg/m3;Q为阀体高压进油口的流量,L/min;γ为旋转换向阀高压出油口的液体射流角,(°);Cv为旋转换向阀高压出油口的液体流速系数;∆p为旋转换向阀高压区流动过程进出油口压降,MPa。

对于阀芯半径为r的旋转换向阀,在液动力作用下的力矩为

参考文献[11],旋转换向阀直接由电机驱动,可得旋转换向阀旋转轴及阀芯上的力矩平衡方程为:

式中:M为电机的输出转矩,Nm;J为转动惯量,kg·m2,J1为联轴器输入端的转动惯量,J2为阀芯油槽及阀体内工作油液的转动惯量;B为旋转换向阀的阻尼系数,Nm/(rad·s−1);Bf为阀芯与阀体之间的黏性摩擦系数;Bt为液动力矩的阻尼系数;T为液动力矩,Nm;θ为旋转换向阀的旋转角度,rad。

将式(3)进行拉普拉斯变换可得

式中:ω为旋转换向阀的固有频率,Hz;ζ为旋转换向阀的阻尼比。

旋转换向阀的固有频率主要与其转动惯量和液动力矩有关,则有

旋转换向阀的阻尼比主要与其等效转动惯量、液动力矩和阻尼系数有关,则有

3 旋转换向阀的响应特性及稳定性

通过4 阶Runge-Kutta 数值解析方法对式(3)~式(6)分别求解可得到旋转换向阀在不同阻尼系数、不同转动惯量及不同液动力矩作用下的动态阶跃响应特性、频域响应特性及稳定特性。

3.1 不同阻尼系数

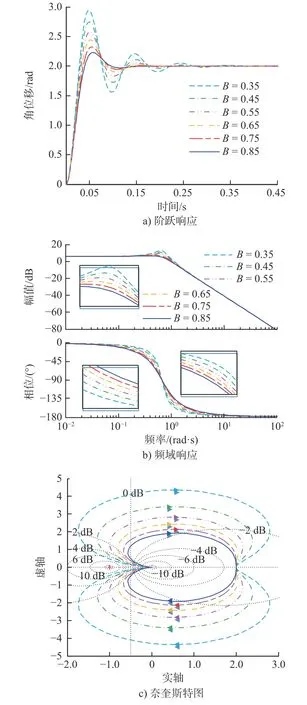

当转动惯量J=1.13 kg·m2、液动力矩T=0.5 Nm,阻尼系数取值不同时,旋转换向阀的阶跃响应特性曲线、频域响应特性曲线及奈奎斯特曲线见图3。

图3 不同阻尼系数时旋转换向阀的动态特性

由图3 可知,当阻尼系数B=0.35 Nm/(rad·s−1)时,旋转换向阀角位移阶跃响应峰值为2.93 rad,稳定所需时间为0.206 9 s。当阻尼系数B=0.85 Nm/(rad·s−1)时,旋转换向阀角位移阶跃响应峰值为2.23 rad,稳定所需时间为0.151 8 s。奈奎斯特曲线整个曲线不包含(−1,j0)点,因此可以判断,增大阻尼系数可使旋转换向阀的超调量和震荡程度降低,减小达到稳定的调整时间,提高了旋转换向阀的稳定性和响应速度,降低了幅频宽度。

3.2 不同转动惯量

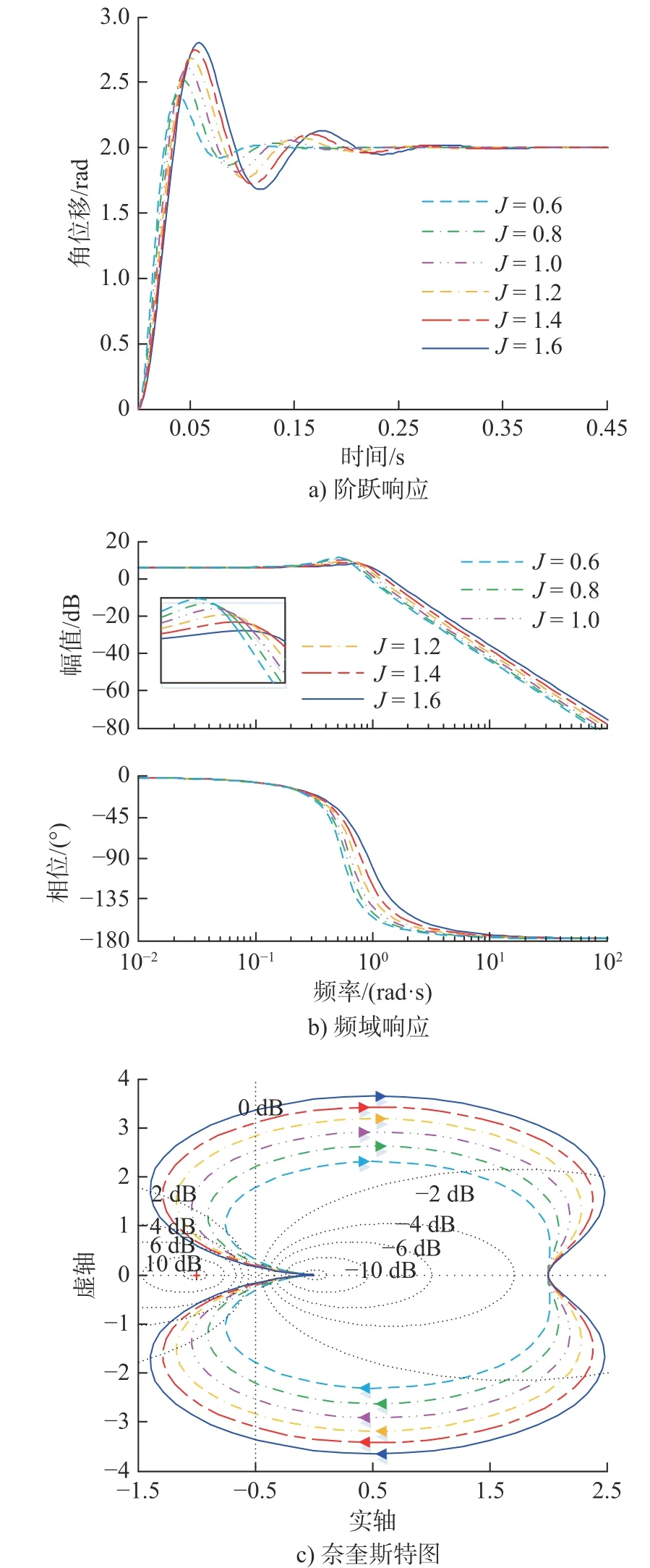

阻尼系数B=0.5 Nm/(rad·s−1)、液动力矩T=0.5 Nm,转动惯量取值不同时旋转换向阀的阶跃响应特性曲线、频域响应特性曲线及奈奎斯特曲线见图4。

图4 不同转动惯量时旋转换向阀的动态特性

由图4 可知,当转动惯量J=0.6 kg·m2时,旋转换向阀角位移阶跃响应峰值为2.34 rad,稳定所需时间为0.165 8 s。当转动惯量J=1.6 kg·m2时,旋转换向阀角位移阶跃响应峰值为2.80 rad,稳定所需时间为0.324 2 s。奈奎斯特曲线整个曲线不包含(−1,j0)点,增大转动惯量可使旋转换向阀的超调量和震荡程度加剧,增加达到稳定的调整时间,提高幅频宽度,降低旋转换向阀的稳定性和响应速度。

3.3 不同液动力矩

转动惯量J=1.13 kg·m2,阻尼系数B=0.5 Nm/(rad·s−1)时,液动力矩取值不同时旋转换向阀的阶跃响应特性曲线、频域响应特性曲线及奈奎斯特曲线见图5。

图5 不同液动力矩时旋转换向阀的动态特性

由图5 可知,在液动力矩的作用下旋转换向阀存在一定时间的波动后趋于稳定,旋转换向阀的角位移动态影响特性出现较大差异。当液动力矩T=0.2 Nm 时,角位移阶跃响应峰值为 5.72 rad,稳定所需时间为0.204 1 s;当液动力矩T=1.2 Nm 时,响应峰值为7.51 rad,时间为0.223 0 s。奈奎斯特曲线整个曲线不包含(−1,j0)点,旋转换向阀所受液动力矩液动力矩增大会加剧旋转换向阀的超调量和震荡情况,增加达到稳定的调整时间,扩大幅频宽度。

根据图3~ 图5 可知,液动力矩对旋转换向阀的影响程度最强,阻尼系数对旋转换向阀的影响程度最弱。改变阀芯与阀体的接触面积可以增大阻尼系数,使用高强度、轻量化的阀芯及旋转轴材料可降低转动惯量,在阀芯和阀体上加工缓和槽、引导槽等工艺可对液动力矩进行补偿[15],上述方法均可改善旋转换向阀的响应速度、稳定性及工作带宽等性能。

4 结论

提出一种旋转式换向阀,基于液动力分析理论建立了旋转换向阀的动力学方程,通过MATLAB对旋转换向阀的动态响应特性及稳定性进行了数值模拟,主要得到如下结论:

1)阻尼系数增大可有效减少旋转换向阀的超调量和震荡,缩短达到稳定的调整时间,增加旋转换向阀稳定性和响应速度,但会损失幅频宽度。

2)转动惯量增大可使得旋转换向阀的超调量和震荡情况加剧,增加达到稳定的调整时间,提高幅频宽度,但会降低旋转换向阀的稳定性和响应速度。

3)旋转换向阀所受液动力矩较大会加剧旋转换向阀的超调量和震荡情况,提高幅频宽度,但严重降低旋转换向阀的稳定性和响应速度。