聚偏氯乙烯聚合釜损伤及检验技术探讨

2023-07-07杨雄洪若云徐群建刘徐鑫

杨雄,洪若云,徐群建,刘徐鑫

(浙江巨化清安检测科技有限公司,浙江 衢州 324004)

化工压力容器使用过程中,常常出现由于工艺参数和介质的复杂性、材料损坏和各种故障模式、超长时间运行和超设计使用年限服役而造成的各种再生缺陷。通过对压力容器的定期检查,可以及时发现安全隐患,为设备的安全运行和技术革新提供有效保障。

进入本世纪以来,对重要原料聚偏氯乙烯(PVDC)的需求在快速增长,与PVDC 生产相关的工艺和反应器的开发也引起了关注。PVDC聚合装置是以偏氯乙烯(VDC)为主体共聚生产PVDC的关键设备。对最近检查的3台PVDC聚合反应器的定期检查方案和其中1台的实际检查情况进行分析和讨论。这类设备检验方案的制定可以基于对压力容器可能的损伤机理、损伤形态、主要影响因素、检测和监测方法、敏感材料和相关或伴随的其他损伤进行。在此基础上,为保证设备的稳定安全运行,不应滥用检查方法,盲目增加检查项目,遗漏检查内容的方案是非常必要的。

1 PVDC聚合釜基本参数

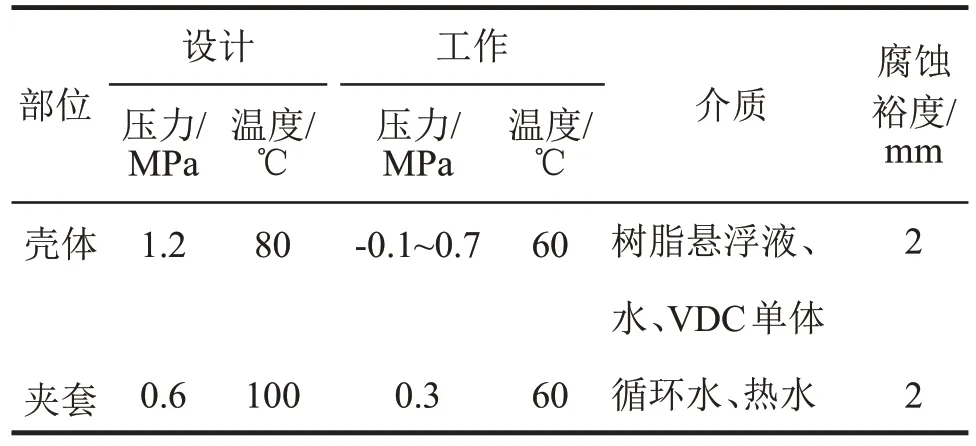

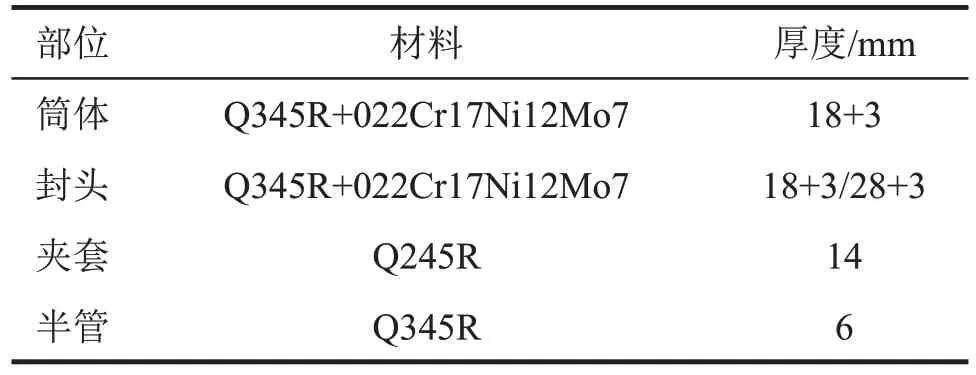

某化工企业的PVDC 聚合釜进行了定期检验。该聚合釜为二类低压反应容器,已使用15 年,其基本参数、材料分别如表1和表2所示。

表1 聚合釜基本参数Tab 1 Basic parameters of the polymerization kettle

表2 聚合釜的材料Tab 2 Materials of polymerization kettle

2 主要破坏和失效机理

PVDC聚合釜内的反应过程是在一定的温度和压力下,单体悬浮在聚合釜内的微滴分散中,催化剂存在,启动搅拌器,然后依次向聚合釜中加入分散剂、引发剂溶液等助剂,生成PVDC。在运行于气相、液相和固相三相体系的非均相反应中,PVDC分子不仅结晶度高,而且氯原子之间有很强的结合力还具有疏水性,不存在氢键形成的可能性;PVDC分子中的水分子和氧分子基本处于稳定状态,其突出的耐湿性和耐氧性的原因正是如此。外界湿度也不影响其抗氧性。因此,可以认为设备不存在高温氢损伤[1]。

在反应物和产物中,可能对设备造成损坏:1)催化剂呈颗粒状,在反应过程中与物料和产物一起形成含颗粒的浆液,腐蚀磨损壁面;2)由于大气腐蚀,设备内部会发生腐蚀等现象;3)使用中控制不当,造成设备超压、超温。

损伤机理:

1)冲蚀磨损损伤。固体、液体、气体或其任意之间组合发生冲击或相对运动,造成材料表面层机械剥夺加速的过程。

2)大气腐蚀损伤。局部腐蚀或均匀腐蚀是低合金钢和碳钢在腐蚀作用下的基本表现[2]。

3)超压损伤。当承压设备中物料的流动性或其能量不平衡时,物料或能量会在容器中积聚,导致承压超过设备的最大允许工作压力,造成变形、泄漏和鼓包。

4)超温损伤。超温会造成晶粒长大、渗碳等材质劣化。

3 检验要点及项目

3.1 检验要点

检查过程中需要注意的是:1)要制定检查计划。在认真审查设计、安装、制造、改造和修理的前提下,利用资料审查与使用单位相关人员沟通,了解被测设备运行中出现异常情况的记录、工艺流程和使用状态。根据待测设备的故障模式和损伤机理,在分析判断结论的基础上支持设计试验计划,使检查计划更有针对性;2)安全阀是否在校验有效期内和爆破片是否按期更换。3)注意宏观检查,应尽量打开罐检查,对内外表面进行全面的宏观检查。4)通过定点测厚监测设备的腐蚀减薄率监测壁厚减薄程度,确保在规定的检验周期内,容器整体强度不会因腐蚀减薄而受到影响;5)对埋地缺陷的抽查应与前次检查相结合。埋藏缺陷是否扩大,可通过对不同部位焊缝的定期检查和抽查,或对发现的未超标缺陷进行复检来判断[3]。

3.2 检验项目

1)宏观检验。基于内窥镜、放大镜等工具或设备的视觉方法被广泛应用。压力容器的变形、泄漏、鼓包、腐蚀、裂纹等表面状况,以及焊缝、几何尺寸、本体结构等均在其检查范围之内。根据该设备的损坏方式,重点检查容器内壁是否有划痕,接触面是否有磨料颗粒滞留,流体通道位置是否有腐蚀坑、沟槽、尖槽、腐蚀孔和波纹,改变流体方向,减少流体通道。通过宏观检查,可以检测压力容器的冲蚀、磨损和大气腐蚀,判断损坏程度。

2)超声测厚。在容器内外多点随机检查容器壳体的厚度,测量位置应具有代表性。绘图记录(测量结束时),具体标记好异常测厚点。接管处,易变形处(使用环节),可能壁厚减薄(制造成型阶段)处,测厚点主要集中在气液两相界面、易被冲刷腐蚀的地方(截面突变、流动转折、物料入口等)、可疑部位(宏观检查过程中)等。母材如果已经出现分层缺陷,测点必须增加,当然也可以基于超声检测将分层分布状态、倾斜度(母材表面)查清,作图记录同步完成。超声波测厚对压力容器的腐蚀减薄情况进行量化,减薄超过腐蚀裕量的需要进行强度校核。

3)表面缺陷检测。PVDC 聚合釜外表面材料为铁磁性材料,故优先采用磁粉检测对对接焊缝、应力集中部位、T形接头及主要接管角焊缝进行抽查检测。且该设备内部有搅拌装置、盘管,故变形处、应力集中处、裂纹部位(基于宏观检验)、T 形接头等,裂纹易出现部位、电弧损伤部位、工卡具焊迹和补焊区均为容器内表面PT 检验的重点部位[4]。

4)埋藏缺陷检测。UT 检测环焊缝、筒体纵外表面,异常或缺陷部位(基于表面检验、宏观检验证实),存在补焊焊缝潜在缺陷且修复的部分包括需要检查的部分(使用中)、焊缝泄漏和两端伸出部分(使用中)。错边量和棱角度超过产品标准要求的部位,使用单位要求或检验人员认为有必要的部位[5]。

5)螺栓检验。人孔螺栓的直径不小于36 mm。逐个清洗人孔螺栓后,有必要对损坏和裂纹进行宏观检查。如果发现螺栓异常,将进行无损检测。重点检查螺纹和过渡部位是否有环向裂纹[5]。

6)定期检验。检验人员或使用单位提供的装置安全情况(基于检验结果)为定期检验进行与否的主要参考依据,耐压试验在前述状态不确定条件下介入使用。该设备介质中含VDC 单体,为易燃易爆介质,根据该设备实际运行情况允许(监控)使用压力,泄漏试验压力为1.2 MPa。是否定期更换爆破片、装置安全阀有没有超过规定的检验有效期也是检验对象。

4 结果及分析

4.1 宏观检验

内表面(气相空间和液相空间)有轻微的腐蚀和侵蚀现象。设备内表面衬里层上封头正西侧的环缝区(20 mm×3 mm)破损,如图1所示。

图1 不锈钢衬里层破损Fig 1 Damage of stainless steel lining

由有资质的单位维修,经PT 复检合格。衬里层的破坏主要是结构不连续产生的约束应力和焊接时形成的应力和残余应力以及组织应力的叠加造成的,在使用过程中,由于氯化物应力腐蚀等因素,故留下宏观裂纹并萌发。颗粒料浆随着反应过程的冲刷、磨损使壁面宏观裂缝扩大,衬里层损坏。

4.2 超声测厚检测

筒体最小厚度为19.2 mm,封头最小厚度为18.6 mm。结合上次定期检查(2019 年),筒体最小厚度为19.2 mm,封头最小厚度为19.8 mm。在此基础上,计算了减薄速度。2019-2022 年最大壁厚减薄1.2 mm,减薄速度计算为0.4 mm/a。封头腐蚀减薄超过腐蚀裕度,需要强度校核,强度校核计算厚度13.085 mm,安全状况等级定3 级,缩短检验周期,检验时间定2年。

4.3 表面缺陷检测

对容器外表面上部筒体“T”字口处环缝半圈,纵缝1.5 m以及人孔和主接管的角焊缝进行了磁粉探伤,结果未发现缺陷。

对容器内表面渗透检测,在上封头西侧发现多条内表面裂纹(Lmax=10 mm)缺陷,如图2所示。

图2 不锈钢衬里层裂纹Fig 2 Crack of the stainless steel lining layer

由有资质的单位维修,经PT复检合格。从PT检测到的表面裂纹位置和形貌来看,裂纹主要是由结构不连续性产生的约束应力、焊接过程中形成的残余应力和结构应力叠加而成,以及使用过程中氯化物应力腐蚀等因素留下并产生的宏观裂纹。

4.4 UT检测

该设备非首检设备,且上次定检未发现埋藏缺陷,故本次不进行埋藏缺陷检测。

5 结束语

通过分析PVDC聚合釜的伤损模式主要有内表面(不锈钢)被颗粒料冲刷导致腐蚀减薄,内表面(不锈钢)氯乙烯产生氯化物导致氯化物应力腐蚀开裂,由于该反应釜是由复合板制造而成,需进入釜内进行壁厚测厚和渗透检测,从而有效地检测出腐蚀减薄和内表面裂纹。避免了采用磁粉和超声在反应釜外表面(碳钢)进行无效检测,取得了相当的经济效益和社会效益,保障了生产的安全性。