高压转子维修单元体跳动评价方法

2023-07-07汪俊熙苏巧灵

汪俊熙 ,孙 磊 ,赵 岩 ,李 琳 ,苏巧灵

(1.西北工业大学动力与能源学院,西安 710072;2.中国航发商用航空发动机有限责任公司,上海 201306)

0 引言

振动是航空发动机研制和生产过程中的关键问题之一,装配质量对发动机振动水平有着直接影响。随着民用涡扇航空发动机涵道比、总压比的不断增大,部件效率、转子转速不断提升,核心机部件呈现出越来越细长的结构特征,研制阶段的振动问题尤为明显[1-2]。引起发动机整机振动的因素有很多,其中转子相关问题更加突出[3-4]。在转子的研制过程中尽管有设计手册[5-6]、标准以及相关技术资料[7]的指导,但受制于转子结构特点、测量技术、工作状态等,仍然存在设计要求或工艺制定不合理的问题。

高压转子是航空发动机的重要组成部分,转子装配越直,跳动越小,即转子组件内部质量偏离旋转轴线的距离越小,产生的转子安装不平衡量也越小。为了提高转子装配质量并提升转子同心度,目前在优化转子装配工艺方面已开展了大量研究。刘君等[8]提出针对转子不同心度和不平衡量双目标优化理论,并采用蒙特卡洛仿真法对优化效果进行分析;琚奕鹏等[9]提出一种以跳动和不平衡量双目标优化理论为基础的转子装配工艺优化方法。在民用航空发动机领域基于最优相位装配和偏心率预测的装配工艺已在转子装配上得到大量应用。Hussain 等[10-11]以航空发动机转子装配时各零件偏心度和同轴度误差最小为目标研究了转子直线优化装配法;Yang 等[12-14]对航空发动机转子装配中零件堆叠后累积偏差的控制和优化技术进行研究;Sun 等[15]研究了基于神经网络的航空发动机多级转子同心度和垂直度预测方法,与传统方法相比提升了预测精度;Sun 等[16]研究了航空发动机转子装配中零件维修的决策机制,提出以转子零件偏心度误差最优为目标,并通过参数敏感性分析对零件维修提供技术依据。但随着新型发动机产品性能的提升,转子级数增多、直径趋小、长径比增大,转子装配合格率很难进一步提高。在实际生产中也发现,使用一些存在跳动不合格的维修单元体转子也能装配出性能及振动合格的发动机。因此,需要对维修单元体转子跳动评价指标进行进一步研究。单福平等[17]研究了形位偏差在航空发动机转子件止口装配过程中的传递机理,建立了一般化的尺寸链模型用于转子设计;陈渊博等[18]从尺寸公差、形位公差、周向定位3 种不同角度对发动机关键装配参数开展应用研究;孟祥海等[19-20]利用公差传递模型建立了一种转子件装配质量预测方法,同时也利用偏差模型分析了形位公差对整机装配的影响。

本文结合航空发动机高压转子实际装配的特点,提出一种基于组合转子偏心量快速预估模型的维修单元体转子跳动评价方法,以期为优化维修单元体转子装配质量评价提供新思路。

1 转子跳动评价方法分析

1.1 目前的跳动评价方法

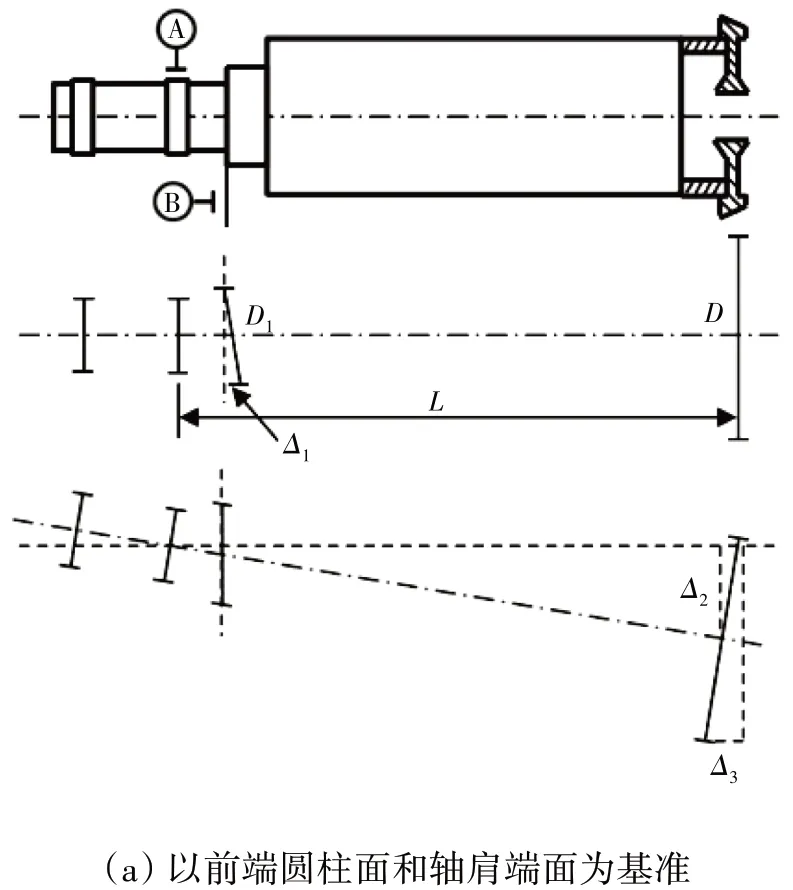

民用大涵道比涡扇航空发动机高压组合转子由高压压气机维修单元体转子(简称压气机转子)和高压涡轮维修单元体转子(简称涡轮转子)组成,转子支承一般采用1-0-1形式。为保证转子装配质量,在发动机不同装配阶段采取不同的跳动控制措施,高压转子跳动评价方法如图1 所示。部件装配阶段单独针对2 个维修单元体转子进行跳动控制,对压气机转子的要求为:以转子前端轴颈上的2 处圆柱面或者1 处圆柱面加1 处轴肩端面为基准,要求篦齿盘后端止口处的端面跳动和圆柱面径向跳动≤R1。对涡轮转子的要求为:以转子前端鼓筒轴止口处的端面和圆柱面为基准,要求后端支承轴颈处的圆柱面和轴肩端面跳动≤R2。在总装阶段,对高压组合转子的要求为:以组合转子两端支承轴颈处的圆柱面为联合基准,要求中间结合面附近的篦齿盘盘心跳动或者鼓筒轴前端外圆柱面跳动≤R3。几种发动机高压部件转子跳动限制值要求见表1。

图1 高压转子跳动评价方法

1.2 目前跳动评价方法存在的不足

在发动机实际装配过程中发现,按照上述方法评价出的转子跳动值可能不能反映转子真实状态,并对后续装配过程产生误导。

1.2.1 压气机转子单元体跳动评价方法的不足

目前压气机转子跳动测量基准设置在前端(非组合转子的中间结合面),无论采用以圆柱面和端面为基准还是采用以双圆柱面为基准的跳动评价方法,都可能会受转子自身结构特征的影响而产生测量沿程误差,容易造成转子跳动不合格的假象,无法继续开展后续组合转子装配。

高压压气机转子跳动测量如图2所示,从如图2(a)中可见,以前端圆柱面和轴肩端面为基准测量后端跳动,假设轴肩端面存在垂直度误差Δ1。在找正A基准和B基准后,会在转子后端分别产生次生偏心量Δ2和次生端跳Δ3。由几何关系可知,Δ2=L/D1·Δ1,Δ3=D/D1·Δ1(式中L为A 基准中心点到篦齿盘后端止口端面的轴向距离;D为篦齿盘后端止口內圆直径;D1为转子前端轴肩端面圆环中心位置处直径)。压气机转子的L/D1值一般为4~6,D/D1值一般为2~3,即便是Δ1=0.005 mm,因沿程放大的关系会使次生偏心量Δ2达到0.020~0.030 mm 和次生端跳Δ3达到0.010~0.015 mm,可能立即导致转子跳动超差。从图2(b)中可见,以前端双圆柱面为基准测量后端跳动,假设圆柱面存在同心度误差Δ4。在找正A 基准和B 基准后,会在转子后端分别产生次生偏心量Δ5和次生端跳Δ6。由几何关系可知,Δ5=L/La·Δ4(式中La 为转子前端2 个圆柱面中心的轴向距离),Δ6=D/La·Δ4。压气机转子的L/La值一般为5~8,D/La值一般为2~3,即便是Δ4=0.005 mm,因几何放大的关系会使次生偏心量Δ5达到0.025~0.040 mm和次生端跳Δ6达到0.010~0.015 mm,导致转子跳动超差。

图2 高压压气机转子跳动测量

基准之间的制造误差0.005 mm 已属于非常高的加工精度,若想再提高,制造难度将进一步加大,对加工设备的要求也更为苛刻,势必导致制造成本提高、生产效率下降。此外,这一部分的跳动沿程误差也会掩盖转子组件真实的跳动情况,导致对转子装配质量的误判。

1.2.2 2 个转子维修单元体以跳动值评价装配质量存在不足

转子维修单元体显著的结构特点是零件多为薄壁结构、零件之间为过盈配合、大多数采用螺栓连接形式。容易造成转子配合部位在装配状态(受约束)和非装配状态(不受约束)下零件表面形态发生变化。测量得到的跳动值中会包含2 类信息,一类是零件间的位置偏差,包括偏心或同心度误差、倾斜或平行度误差;另一类是零件自身的形状误差,包括圆度、圆柱度、平面度误差等。前者会直接影响转子组件的直线度,反映转子装配质量的优劣;后者在后续的装配中被约束后可能会在一定程度上被纠正,而并不影响组合转子装配质量。因此,如果用跳动值评价转子装配质量,可能会掩盖转子真实的装配状态。

本文主要针对上述2 方面问题,面向工程应用提出一种优化的高压转子维修单元体跳动评价方法。

2 转子跳动评价方法优化

2.1 组合转子偏心量快速预估模型

高压组合转子对接装配状态如图3 所示,左侧为压气机转子,右侧为涡轮转子。2 个转子组合后,对两端支承中心连线,结合面处会产生偏离于该连线的偏心量S,在理想状态下结合面处的跳动值为偏心量S的2 倍。当2 个维修单元体转子均为理想几何转子时,组合转子非常直,其结合面偏心量接近为0。在实际装配中,2 个维修单元体转子均存在端跳和径跳影响,组合转子结合面上将产生偏心量S。偏心量S越小,意味着维修单元体转子的旋转轴线与组合转子实际旋转轴线的偏离程度越小,组合转子中新产生的转子安装不平衡量也越小,对发动机振动的控制越有利。

图3 高压组合转子对接装配状态

一般来说,对于采用螺栓连接的2 个转子,可选择的对接相位数量等于螺栓孔数量,不同相位对接时组合转子结合面处偏心量大小不等。为了能对组合转子结合面处偏心量进行快速预估并找到最优的对接相位,可以转换一个角度来分析组合转子的跳动特征。以中间结合面为基准的高压组合转子对接如图4 所示,图中P1为压气机转子以后端结合面处配合止口为基准时前端支承轴颈处的偏心量;P2为涡轮转子以前端结合面处配合止口为基准时后端支承轴颈处的偏心量;L1为压气机转子从前端支承轴颈处到后端结合面的轴向长度;L2为涡轮转子从前端结合面到后端支承轴颈处的轴向长度;θ为涡轮转子后端偏心量P2与XOY平面的夹角。首先将组合转子结合面调整到竖直平面且垂直于屏幕方向(即将结合面调整至YOZ平面上),将组合转子中压气机转子轴线调整到平行于屏幕方向(即位于XOZ平面上),此时涡轮转子的轴线可能朝向空间中的任意方向。这种表达方式也可以被等效理解为:高压组合转子是以2 个维修单元体转子结合面为基准,将各转子另外一端支承轴颈处的偏心错开一定相位角度后对接装配而成。由空间几何关系可以快速得到组合转子偏心量与压气机转子和涡轮转子相关参数之间的关系表达式。

图4 以中间结合面为基准的高压组合转子对接

考虑到在实际情况中因跳动引起的组合转子倾斜量相对转子轴向长度而言非常小,因此认为:(1)沿垂直于组合转子结合面方向上的转子长度不受因跳动产生的转子倾斜影响;(2)组合转子结合面偏心方向不受因跳动产生的转子倾斜影响,仍位于组合转子结合面上。另外,快速评估时可以将2 倍S值作为高压组合转子结合面处的径向跳动值。

根据几何代数理论,从图4(c)可见,在XOZ平面上

在XOY平面上

因此,在任意对接角度下

在运用式(3)实际计算时,L1和L2可以使用转子结构3 维模型中的数据或者实物实测值,P1和P2为使用精密转台并找正基准后测量转子支承轴颈处跳动再拟合出的偏心量,θ为2个转子的对接角度。

2.2 转子跳动评价讨论

2.2.1 单对维修单元体转子组合时

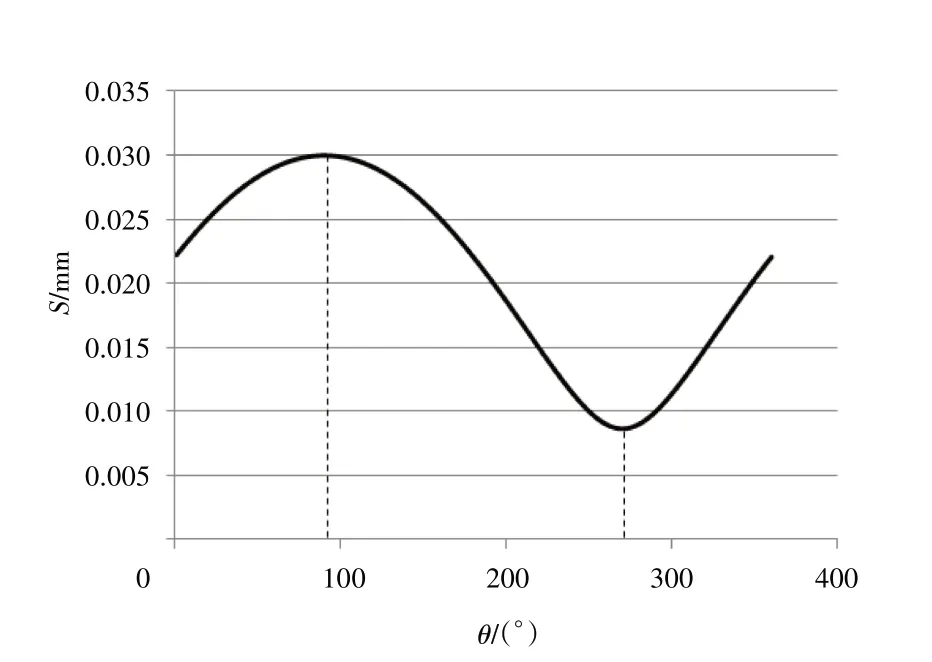

若已知压气机转子和涡轮转子的L1、P1、L2、P2,根据式(3)可以绘制出的组合转子结合面偏心量S与2个转子对接相位角度θ的关系曲线如图5所示。从图中可见,当θ=90°时,即P1和P2同相位时,组合转子结合面处偏心量S最大;当θ=270°时,即P1和P2反相位时,组合转子结合面处偏心量S最小。选择合适的对接角度,便能装配出满足要求的组合转子。

图5 组合转子结合面偏心量S与2个转子对接相位角度的关系曲线

2.2.2 多个维修单元体转子选配组合时

若已知压气机转子和涡轮转子的L1和L2,且压气机转子P1≤m(常数)和涡轮转子P2≤n(常数),根据式(3)可以求得不同转子P1、P2与其组合转子偏心量S之间的关系。另外,从2.1 节可知,以P1和P2同相位对接,组合转子偏心量S最大;以P1和P2反相位对接,组合转子偏心量S最小,以其余角度对接,组合转子偏心量S将位于前两者之间。因此,以转子P1和P2同/反相位对接2 种极端情况来分析组合转子S的可能分布范围。

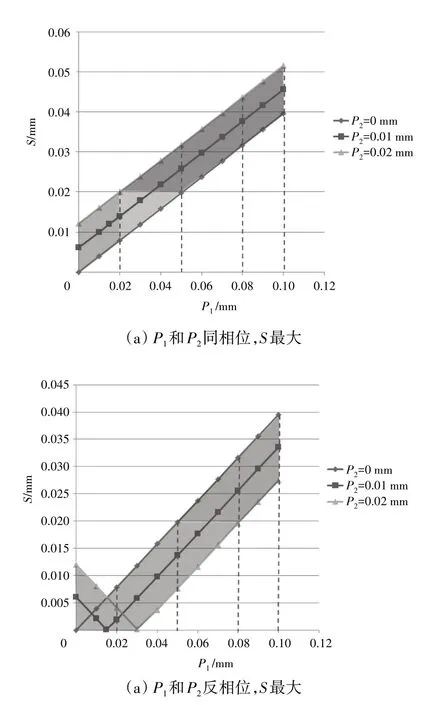

某型发动机转子P1、P2和组合转子S的关系如图6所示,图中P1≤0.10 mm、P2≤0.02 mm。

图6 某型发动机转子P1、P2和组合转子S的关系

从图中可见:

(1)该型发动机转子各种组合下的组合转子偏心量S的极值将位于蓝色和红色区域内。P1和P2同相位时,S最大为0.052 mm,反相位时,S最大为0.040 mm;

(2)当P1≤0.02 mm 时,无论选出的配对转子P1和P2以何种相位对接,组合转子偏心量S始终位于蓝色区域内,即S≤0.02 mm;

(3)当0.02 mm

(4)当P1>0.08 mm,也即P1-P2>0.06 mm 时,无论配对转子P1和P2以何种相位对接,组合转子偏心量S均始终位于红色区域内,即S>0.02 mm。

按照上述分析,对于多个维修单元体转子在采用不同的选配组合时,只要其偏心量的差值在一定范围内,选择合适的对接角度后,就能装配出满足要求的组合转子。

综上所述,以支承轴颈处偏心量来评价压气机转子跳动和涡轮转子跳动时,既能快速分析出组合转子中间结合面处偏心量范围区间,也能对批量的压气机转子和涡轮转子开展快速配对,提高装配效率和质量。

3 装配验证

根据前述的分析,结合多台份发动机的压气机转子和涡轮转子的装配试验,开展了组合转子结合面偏心量快速预估和维修单元体转子跳动评价指标优化相关的验证工作。

验证工作一共涉及12 台份发动机的高压转子维修单元体。根据式(3)计算得到组合转子结合面跳动预估值(为2 倍偏心量S),预估值包括2 个维修单元体转子偏心处于同相位和反相位两种极端情况。维修单元体转子和组合转子的跳动值见表2。从表中可见:(1)高压组合转子结合面跳动实测值基本处于2 个预估值之间,即使有个别台次的实测值稍微超出预估值范围,其超出的最大值仅为0.006 mm,这可能是由被测零件表面圆度和测量误差引起;(2)当跳动预估值均大于要求值时,组合转子结合面实际跳动值肯定超差,如F-07;(3)如果预估值范围涵盖要求值,将2 个维修单元体转子调整到合适对接相位后,组合转子结合面实际跳动值也不会超差,如F-04、F-09等。试验表明,高压组合转子结合面偏心量预估方法能够快速评估出2 个维修单元体转子是否存在装配合格的可能性。

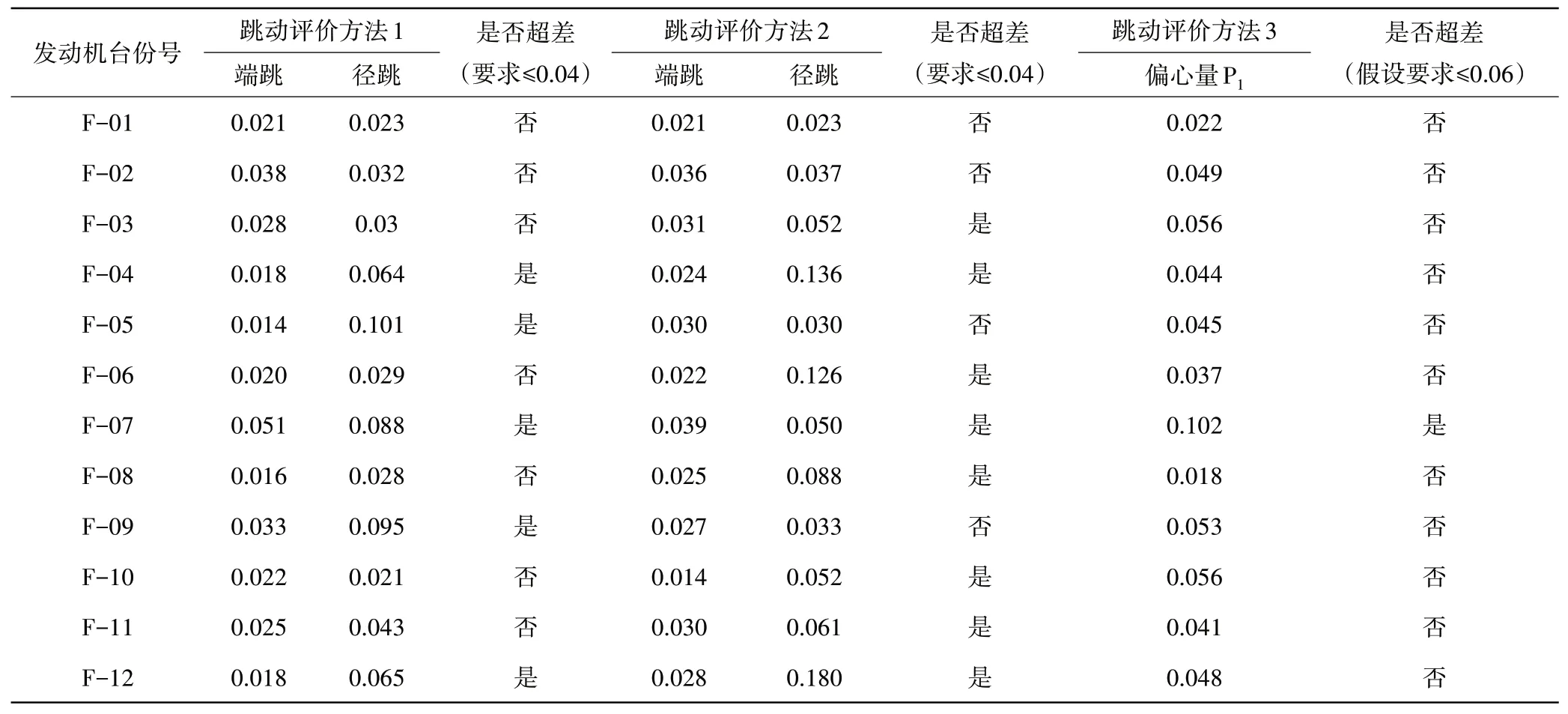

压气机转子在不同跳动评价方法下的跳动数据见表3。3 种跳动评价方法分别为:(1)以前端支承圆柱面和轴肩端面为基准测量篦齿盘后端端跳和径跳,要求跳动值均≤0.04 mm;(2)以前端双支承圆柱面为基准测量篦齿盘后端端跳和径跳,要求跳动值均≤0.04 mm;(3)以篦齿盘后端圆柱面和端面为基准测量前端支承圆柱面偏心量。按第1 种方法评价跳动,有5台份超差,不合格率约为42%;按第2种方法评价跳动,有8 台份超差,不合格率约为67%;按第3 种方法评价跳动,偏心量≤0.06 mm 的有11台份,占总台份数的92%,其中偏心量<0.04 mm 的有3 台份,占总台份数的25%,偏心量位于0.04~0.06 mm 之间的有8 台份,占总台份数的67%。如果第3 种评价方法的跳动要求值定为≤0.06 mm,则只有1 台份超差,不合格率只有约8%。可见,3 种跳动评价方法产生的评价结果差异非常大,而每台份转子实物在3 种评价方法下的跳动测量均是在同一时间段内采用同一台设备完成的,转子实物并没有发生任何变化。表2 中最后2列列出了高压组合转子结合面跳动实测值,其中只有1 台份超差,而且正好与表3 中第3 种评价方法中超差的那一台份一致。此外,前文的分析已表明了组合转子结合面跳动快速预估方法的有效性,而其中涉及的参数之一就是第3 种跳动评价方法中的偏心量。由此可见,以支承轴颈处的偏心量来评价维修单元体转子跳动更合理也更接近发动机高压组合转子的实际需求。

表3 高压压气机转子跳动不同评价方法的评价结果mm

4 结论

(1)根据本文给出的偏心量预估模型能够快速得到组合转子结合面偏心量的范围区间以及最优对接相位,能有效指导实际装配工作。

(2)偏心量预估模型也可以用于发动机批量生产中配对筛选高压转子维修单元体,提升装配合格率。

(3)将维修单元体转子跳动评价方法优化为对支承轴颈处的偏心量要求,更合理也更接近发动机高压组合转子的实际装配需求。

后续应进一步积累转子实测数据并结合发动机试车振动情况,不断优化发动机维修单元体转子支承轴颈处的偏心量范围。