动态工况下锂电池组多物理场仿真与退化分析

2023-07-07夏权任羿孙博杨德真

夏权,任羿,孙博,杨德真

重大工程装备

动态工况下锂电池组多物理场仿真与退化分析

夏权,任羿,孙博,杨德真

(北京航空航天大学,北京 100191)

提高锂电池组SOH评估的准确性,提出面向实际复杂动态工况的锂电池组退化仿真分析方法。通过耦合多个电池单体P2D电化学–热模型和电池组串并联等效电路–热–流体模型,建立锂电池组多物理场耦合仿真模型,分析电池系统实际使用过程中电流、温度等工况的动态特性,构建锂电池组广义动态工作载荷谱。开展模型验证和典型3并5串锂电池组多物理场仿真分析,并耦合基于SEI膜生成机理的容量退化模型,分析在动态工况下内部各电池单体的容量及SOH退化情况,并给出该型电池组寿命的薄弱环节。动态工况下,锂电池退化轨迹呈高度非线性,环境温度为25~60 ℃时,随着温度的升高,电池组退化较快,但电池组内部最大温差反而减小。提出的方法能够很好地量化实际复杂动态工况对锂电池组退化的影响,为其可靠性设计和运行管理提供了技术支撑。

锂电池组;多物理场;动态工况;耦合仿真;SEI膜生成;容量退化

自锂离子电池商业化应用以来,由于其具有电压高、比能量大、灵巧轻便、自放电小等优点[1-2],已广泛应用于手机、储能电源系统等多个领域。锂电池作为动力系统,鉴于单体电压和容量的限制,通常需将成百上千个的单体串并联组成锂离子电池组(LIBP),才能满足动力系统功率输出、续航等所需的功率和能量[3]。如TESLA Model S汽车动力系统,由7 000多节18650锂电池构成。LIBP是复杂的电化学系统,在工作中受到多种内外因素的耦合作用,使其内部电池的退化状态存在不一致性[4]。开展LIBP的仿真与退化分析,准确掌握其健康状态和未来工作能力,有助于及时发现问题,减少不必要的损失,对于提高电池系统的可靠性和安全性意义重大。

从20世纪90年代开始,就有学者开始基于热模型对锂离子电池进行仿真分析[5]。近年来,随着多物理场仿真分析技术的发展,学者们对锂离子电池及电池组的多物理场及耦合展开了大量的研究[6-10],逐渐提出并完善了电池模型。如电化学模型(P2D模型)、三维热模型、等效电路模型等。其中,杨志刚等[11]开展了LIBP的散热仿真分析和优化设计,通过局部倒角等局部微小结构实现了温度场的优化。Sun等[12]基于等效电路建立了三维LIBP热模型,并对LIBP运行过程中的热物理表征进行了仿真分析。Yang等[13]建立了电化学–热耦合模型,对并联电池的电流不平衡和退化进行了分析,结果表明,电流不平衡会直接影响电池组的容量退化。Al-Zareer等[14]构建了电池电化学–热耦合模型,并基于多个独立的电池模型,开展了LIBP电化学–热–流耦合分析。刘莹等[15]通过建立热流耦合的LIBP模型,开展了仿真分析,并研究了热管理策略。Xia等[16-18]提出了基于等效电路–热–流场耦合的LIBP可靠性设计方法,分析了LIBP多物理场耦合物理表征及内部电池单体容量退化的不一致性,并对寿命与可靠性进行了评估和优化设计。Gao等[19]开展了多物理场耦合条件下的多目标锂离子充电策略优化,充分平衡了退化程度和充电时间。

从现有文献中可以看出,锂电池仿真与退化分析的研究主要通过构建等效电路、电化学、热、流等仿真模型,围绕温度或电流展开耦合分析。从选用的工况来看,则主要以单一的静态工况为主,如恒定的充放电倍率、恒定的环境温度。然而,电池在实际运行中将经历复杂的动力输出、环境等载荷,电池系统需要持续面对复杂动态的内外运行环境(包括电流、温度等),单一静态工况下的分析方法无法准确描述LIBP实际的退化过程。尽管国内外已有学者和研究机构结合运行场景构建了动态工况,如欧洲的ECE-R15工况、美国CSC-C/H、日本的10.15工况、我国的城市客车四工况循环等[20-21],然而这些基于电流或功率的工况多用于开展电池的测试试验,尚未有关于动态工况下LIBP多物理场耦合仿真与退化的研究报道。为此,本文构建了LIBP多物理场仿真模型,并提出了一种基于动态工况的LIBP仿真与退化分析方法。

1 锂电池组多物理场耦合建模

1.1 锂电池组电化学–热–流耦合模型

基于多物理场理论方法,构建LIBP跨尺度多物理场耦合仿真模型,包括电池单体尺度的电化学–热耦合模型和电池组系统尺度的串并联等效电路–热–流体耦合模型[17]。

1.1.1 单体电化学–热耦合模型

锂电池结构由正负电极、集流体、隔膜及电解质等组成,电池单体模型包含电荷、质量、能量守恒方程。其中,电化学模型采用P2D模型[22],结构如图1所示。

图1 锂电池P2D电化学模型

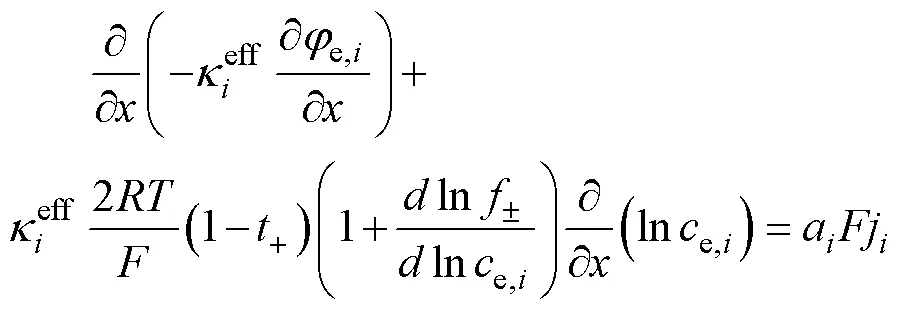

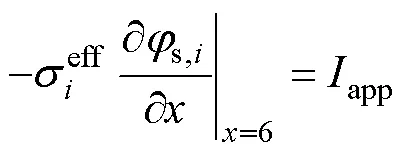

其电荷守恒由固相和液相方程为:

边界条件为:

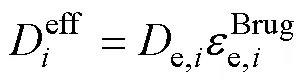

其中:下标为负极(n)和正极(p)的索引;的值表示中对应的位置;app为电极的电流密度。有效电导率通过Bruggeman有效介质模型进行修正:

质量守恒方程包含电极(固相)和电解液(液相)方程,根据Fick第二定律,电极(固相)中Li+质量守恒方程式可以表达为:

边界条件为:

此处下标为负极(n)、隔膜(s)和正极(p)的索引。电解液中有效的Li+扩散系数亦可通过Bruggeman模型进行修正:

电极与电解液之间Li+的交换通量采用Bulter- Volmer方程表示。

根据传热学理论,锂电池单体的热模型用能量守恒方程表示:

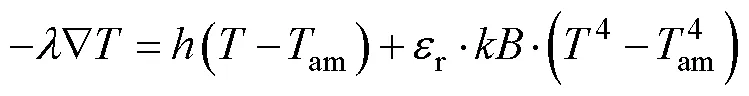

式中:cell为锂电池单体的总产热量,它是由反应热rea、欧姆热ohm、极化热act和副反应热sid组成。其中,副反应热相对于反应热、欧姆热和极化热,通常可以忽略不计[23]。在电池与环境的交界处,热传导方式为热对流和热辐射。根据牛顿冷却定律和Stefan-Boltzmann定律,传热模型边界条件(散热项)可以写成:

1.1.2 串并联等效电路–热–流体耦合模型

电池系统尺度的仿真模型需要描述多单体之间的耦合影响,包括温度和电流的不一致性[13,24]。利用串并联等效电路描述LIBP电流的不平衡,

在串联电路中,电池的工作电流处处相等,电压则是所有串联单元的总和,其表达式为:

在并联电路中,电池的工作电压处处相等,电流则是所有支路的总和,其表达式为:

利用热–流耦合模型描述LIBP温度场分布,流体采用Navier-Stokes方程描述:

1.2 基于SEI膜生成的锂电池容量退化模型

锂电池在实际使用过程中很少经历完整的充放电过程,为了描述由于动态载荷导致的锂电池容量退化,需要从机理层面出发。考虑SEI膜生成、膨胀、破裂等电化学机理,本文引入并构建基于电化学–热模型的SEI膜生成模型[25]。由于SEI膜的生成而损失Li+,导致电池容量退化,可表示为:

式中:fade为电池容量退化总量;SEI为由于SEI膜生成而导致的容量退化量,本文电池容量退化模型仅考虑SEI膜形成和生长机理,故此处fade与SEI等价;SEI是由SEI膜生成的副反应产生的电流;是传递系数;、、分别为无量纲的电流交换参数、频率参数、相对膨胀系数,它们是可以通过拟合实验数据获得的集总参数;为电池表面周围的平均温度,可以通过热仿真分析获得;1C为1 C充放电电流值;SEI为SEI膜生成而形成的过电势,可基于电化学模型仿真获得;为与荷电状态(SoC)相关的膨胀系数。与1C的关系式为:

根据电池的容量退化量,可利用健康状态(SoH)模型表示电池的退化及健康状态:

2 锂电池组动态广义工作载荷分析

电池的工作载荷不仅包括功率或者电流载荷,还包括电池运行的环境温度、湿度、振动情况等。从现有的文献报道中可知,湿度和振动等情况对于电池充放电和容量退化的影响很小[26]。故本文仅就温度和功率2方面对LIBP的动态广义工作载荷进行分析。

2.1 动态环境温度载荷

对于电池组中的电池环境温度载荷而言,并不能简单地以气温剖面作为输入。通常电池系统中配有电池热管理系统,该系统在保证整体性能的条件下,会尽可能地让电池组处于较好的环境温度下进行充放电。同时,考虑到电池组的产热和散热条件,给出一种确定电池运行环境温度的方法,包括2个方面:

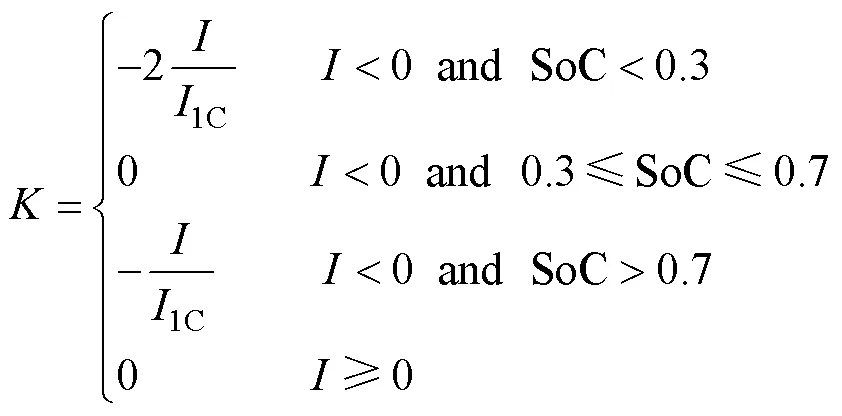

1)首先分析所在地区的气温或者电池组外部的气温情况。以北京为例,根据国家气象局数据,绘制2018年1月1日至2019年11月30日北京地区气温的最高温度和最低温度曲线,如图2所示。

2)随后对待研究对象电池以一定充放电倍率开展温升测量实验,结合气温条件和电池在放电过程中表面温度变化的情况,可以近似确定电池等效的环境温度载荷。具体方法是,按照月平均温度将1年分为春秋、夏、冬3个阶段,并根据平均气温条件、电池产热、地面温度、散热情况,综合确定各个阶段的等效环境温度,分别为25 ℃(3、4、5、9、10月份)、40 ℃(6、7、8月份)、10 ℃(11、12、1、2月份)[27]。

图2 北京地区气温变化情况

2.2 动态功率载荷

电池系统首先要满足其功率需求,因此常用功率载荷谱来描述运行过程中的动态载荷特点,即功率–时间剖面。对于动态功率载荷的确定,方法主要有等效计算法和实测数据统计法[21]。通过实测获得电池系统在运行过程中的电压、电流、车速等数据,进而计算获得动态功率载荷。此外,还可以通过分析国内外现有的动态工况,并计算获得。依据现行的GBT 18386—2017《电动汽车能量消耗率和续驶里程试验方法》,本文选择“4 ECE+1 EDUC”动态循环工况作为运行时的动态功率载荷进行分析。

3 案例应用与分析

3.1 模型参数与验证

对18650石墨/LiFePO4电池(3. 2V,1400 mAh)和由其组成的LIBP开展仿真分析。电池单体的外尺寸(其值来自制造商)见表1,主要的物理化学参数和几何参数见表2和表3[28-30]。此外,电池极耳由铜箔和铝箔组成,厚度分别为6.2×10–6、10×10–6m。在传热模型中,电池表面的黑度r可视为0.8[31]。电池单体的物性参数可以根据各组成部分及尺寸,通过加权质量法计算获得集总参数。

基于上述模型和参数,本文基于COMSOL多物理场仿真软件开展仿真分析,并从电化学、热和容量退化3个方面进行模型验证。

1)电化学模型验证。在室温(25 ℃)下对电池进行1 C倍率的充放电仿真与实验,放电截止电压为2 V,恒流充电截止电压为3.65 V,恒压充电的截止电流为0.05 C。仿真与实验的电压曲线如图3所示,其中电压仿真结果为电池正极处的电势结果。对比结果表明,电池充放电过程中,电压的仿真结果与实验数据基本一致。

表1 电池单体外尺寸

Tab.1 External dimensions of battery cells m

表2 电池组成材料热电性能参数

Tab.2 Thermal and electrical parameters of composition materials of batteries

注:a标注的参数来自文献[29],b标注的参数来自文献[30],m标注的参数来自制造商。

表3 电池材料电化学物理、几何参数

Tab.3 Electrochemical and geometric parameters of battery materials

注:c标注的参数来自文献[30]。

图3 电池充放电过程电压曲线实验与仿真结果

2)热模型验证。在室温下对电池进行1.5 C倍率放电,采用热电偶采集电池侧表面中心处的温度值,时间间隔为1 min。同时对电池单体进行相同条件下的多物理场仿真模拟,采用电池单体表面等效换热系数7.94 W/(m2·K)时,温度测量实验结果与仿真结果曲线的一致性较好,如图4所示。

图4 电池放电过程温度实验与仿真结果

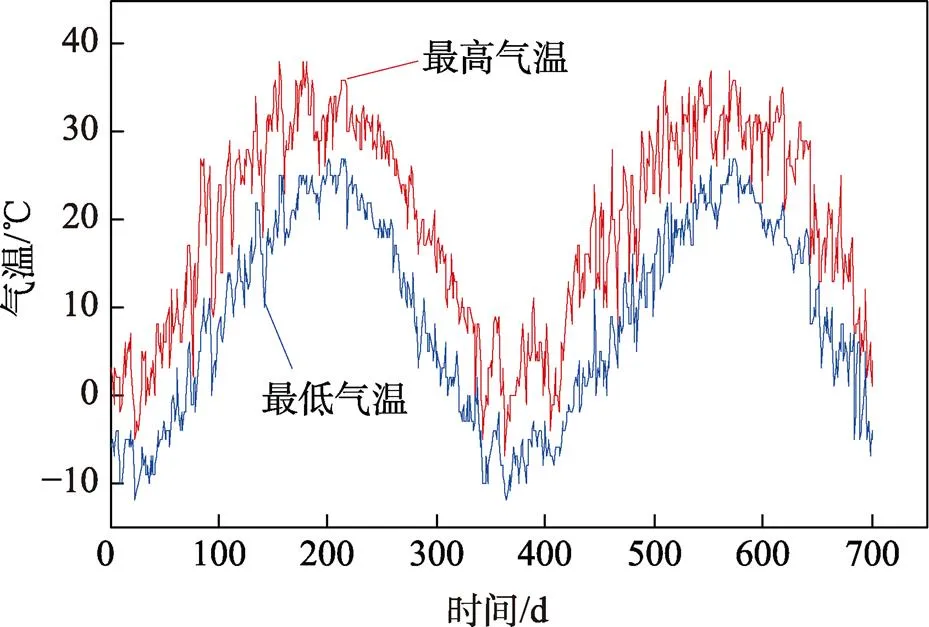

3)容量退化模型验证。为了便于案例分析,本文选取北京市每年3—10月份的动态温度剖面作为典型的载荷谱。同时,为了覆盖此温度范围,在环境温度为25、45、60 ℃下分别开展电池循环寿命实验,充放电工况为:1 C恒流放电(截止电压为2、3.65 V),3.65 V恒压充电(截止电流为1/20 C),静止时间为1 h。基于测试数据,利用最小二乘法对容量退化模型参数进行拟合标定。同时,基于上述模型,对电池容量退化进行仿真分析。模型参数、实验和仿真结果如图5所示,结果表明,电池退化仿真结果与实验结果的一致性较好。

图5 电池容量退化仿真与实验结果

通过上述实验验证了本文构建的电池模型的准确性。基于上述4 ECE+1 EDUC动态循环工况,开展锂电池单体退化仿真分析,结果如图6所示。其中充放电条件为:以天为单位,每天分别开展10、20、30次该循环工况,并以0.5 C倍率完成充电,其余时间则处于静置状态。

图6 动态工况下电池单体退化仿真结果

从图6中可以看出,电池在夏季(6—8月期间)的退化速率较春秋2季要高,这是由于夏季高温所造成的。此外,每天进行动态循环工况的次数越多,电池退化则越严重。对比10、20、30次的3条退化轨迹,从退化的增量可以看出,电池的退化情况与每天进行的动态循环工况次数并非线性的关系。

3.2 动态工况下锂电池组多物理场耦合仿真

对一种典型的3并5串LIBP进行仿真与退化分析,其结构和构型如图7所示。基于上述建立的LIBP模型,开展多物理场耦合仿真。电池单体模型使用的参数与章节3.1相同,此外,LIBP湍流模型采用标准-模型,流体动力学模型参数与边界条件见表3。

图7 LIBP结构与构型示意图

表4 LIBP流体动力学模型参数与边界条件

Tab.4 Parameters and boundary conditions of fluid dynamic model in LIBP

在上述动态工况下,对该LIBP进行充放电仿真与退化分析。下面列出25、40 ℃环境温度和2 C放电倍率条件下的LIBP温度与流体速度分布。

图8 LIBP温度分布与流体速度分布仿真结果

从图8中可以看出,LIBP温度场在25、40 ℃环境温度下的温差分别为16.59、11.38 ℃。将电池单体表面四周的平均温度作为该电池的平均环境温度,绘制LIBP在25、40 ℃环境温度下电池单体的平均环境温度,如图9所示,温差分别为7.31、4.98 ℃。由此可见,电池在温度较高的条件下,产热较低,温升和温差较小,这与电池的内阻随温度变化呈指数负相关性有关[32-33]。

图9 LIBP中电池单体平均环境温度

3.3 基于多物理场仿真的锂电池组退化分析

基于多物理场仿真模型和结果,将电池平均环境温度作为耦合要素,结合锂电池容量退化模型,开展长周期下的LIBP退化仿真。为了对比分析,分别获得恒定环境温度和动态工况条件(同3.1章节,其中动态循环工况次数为10次/d)下的仿真结果,如图10所示。

从仿真结果可以看出,LIBP中,每个电池单体的退化因环境温度的不同而不同。电池之间退化的不一致性随着循环次数的累积逐渐加深。从恒定环境温度的退化结果可知,经过1 960次循环充放电后,内部电池的最大SoH差异分别为0.038 8(25 ℃)和0.027 8(40 ℃)。其中10号位置的电池退化较快,是该LIBP中的薄弱环节。鉴于“短板效应”,其LIBP的寿命主要取决于10号位置电池的SoH。在动态循环工况下,LIBP退化的轨迹有所不同,由于动态工况多处于低充放电倍率,故电池产热量较少,LIBP内部温度差异较低,因此电池退化的一致性较好(SoH差异为0.006 8)。此外,在该结构和冷却方式下,动态工况并不影响该LIBP的薄弱环节。若以80%SoH为寿命阈值,则该LIBP在25、40 ℃条件下以2 C倍率充放电的循环寿命分别约为1 670、1 198次。在上述动态使用工况条件下,累积使用寿命预期约为535.5 d,折合“4 ECE+1 EDUC”循环工况约为5 355次。

图10 多物理场耦合作用下的LIBP退化仿真结果

针对LIBP的薄弱环节,在实际工程中可以通过改善散热条件,降低最大温差,提高运行温度的一致性,来减缓退化速度。就本文的案例而言,可以增加风速提高散热,也可以通过调整通风的方式。如定期改变通风出入口,改变薄弱环节,以此减缓10号电池的退化速度,提高退化的一致性。另外,还可以设计拓扑电路,在保证总输出功率的前提下,减少薄弱环节电池所在支路的电流载荷,以减缓其退化速度。

4 结论

本文面向实际的动态复杂工况下锂电池组退化仿真分析问题,构建了考虑电化学、电、热、流等物理要素的LIBP多物理场耦合仿真模型,构建了包含电流和温度广义动态工作载荷谱,结合基于SEI膜生成机理的容量退化模型,提出了动态工况下的LIBP仿真与退化分析方法,并开展了模型验证和案例分析,证明了模型和方法的可行性。该模型和方法具有以下优势:

1)仿真模型更具有科学性和准确性。基于多物理场仿真,能够充分分析LIBP内部温度和电流的不一致性,综合考虑电、热、流等多个物理要素对电池容量退化的影响。

2)分析方法的泛化能力更强。退化分析方法能够结合温度、电流、功率等LIBP运行的复杂工作载荷开展,更符合工程实际。

通过案例分析,获得LIBP在25、40 ℃环境温度下运行的最大温差分别为16.59、11.38 ℃,循环寿命分别约为1 670、1 198次。经1 960次循环后,内部电池的最大SoH差异分别为0.038 8、0.027 8。这表明在25~60 ℃环境温度范围内,LIBP循环寿命随着温度的升高而降低,退化的一致性反而升高。此外,在动态循环工况使用下,预期循环寿命约为5 355次。最后,针对LIBP的薄弱环节,结合温度、电流等影响因素,给出了一些减缓退化的工程建议。

[1] OYAMA N, TATSUMA T, SATO T, et al. Dimercaptan-Polyaniline Composite Electrodes for Lithium Batteries with High Energy Density[J]. Nature, 1995, 373(6515): 598-600.

[2] 任利娜, 牛靖, 张建勋. 锂-亚电池绝缘子高温氧化行为及酸洗工艺研究[J]. 精密成形工程, 2020, 12(1): 150-155. REN Li-na, NIU Jing, ZHANG Jian-xun. Oxidation Behavior and Pickling Technology of Insulator for Lithium Battery at High Temperature[J]. Journal of Netshape Forming Engineering, 2020, 12(1): 150-155.

[3] OFFER G J, YUFIT V, HOWEY D A, et al. Module Design and Fault Diagnosis in Electric Vehicle Batteries[J]. Journal of Power Sources, 2012, 206: 383-392.

[4] SCROSATI B, GARCHE J. Lithium Batteries: Status, Prospects and Future[J]. Journal of Power Sources, 2010, 195(9): 2419-2430.

[5] CHEN Yu-fei, EVANS J W. Three-Dimensional Thermal Modeling of Lithium-Polymer Batteries under Galvanostatic Discharge and Dynamic Power Profile[J]. Journal of the Electrochemical Society, 1994, 141(11): 2947-2955.

[6] CHEN S C, WAN C C, WANG Y Y. Thermal Analysis of Lithium-Ion Batteries[J]. Journal of Power Sources, 2005, 140(1): 111-124.

[7] VALO̸EN L O, REIMERS J N. Transport Properties of LiPF6-Based Li-Ion Battery Electrolytes[J]. Journal of the Electrochemical Society, 2005, 152(5): A882.

[8] KUMARESAN K, SIKHA G, WHITE R E. Thermal Model for a Li-Ion Cell[J]. Journal of the Electrochemical Society, 2008, 155(2): A164.

[9] 李腾, 林成涛, 陈全世. 锂离子电池热模型研究进展[J]. 电源技术, 2009, 33(10): 927-932. LI Teng, LIN Cheng-tao, CHEN Quan-shi. Research Development on Lithium-Ion Battery Thermal Model[J]. Chinese Journal of Power Sources, 2009, 33(10): 927-932.

[10] CAI Long, WHITE R E. Mathematical Modeling of a Lithium Ion Battery with Thermal Effects in COMSOL Inc. Multiphysics (MP) Software[J]. Journal of Power Sources, 2011, 196(14): 5985-5989.

[11] 杨志刚, 黄慎, 赵兰萍. 电动汽车锂离子电池组散热优化设计[J]. 计算机辅助工程, 2011, 20(3): 1-5. YANG Zhi-gang, HUANG Shen, ZHAO Lan-ping. Optimization Design on Heat Dissipation of Lithium-Ion Battery Pack in Electric Vehicle[J]. Computer Aided Engineering, 2011, 20(3): 1-5.

[12] SUN Hong-guang, WANG Xiao-hui, TOSSAN B, et al. Three-Dimensional Thermal Modeling of a Lithium-Ion Battery Pack[J]. Journal of Power Sources, 2012, 206: 349-356.

[13] YANG Nai-xing, ZHANG Xiong-wen, SHANG Bin-bin, et al. Unbalanced Discharging and Aging Due to Temperature Differences among the Cells in a Lithium-Ion Battery Pack with Parallel Combination[J]. Journal of Power Sources, 2016, 306: 733-741.

[14] AL-ZAREER M, DINCER I, ROSEN M A. Electrochemical Modeling and Performance Evaluation of a New Ammonia-Based Battery Thermal Management System for Electric and Hybrid Electric Vehicles[J]. Electrochimica Acta, 2017, 247: 171-182.

[15] 刘莹, 祝振林, 于成龙, 等. 基于多物理场耦合的动力电池组热性能分析[J]. 沈阳理工大学学报, 2019, 38(6): 47-53. LIU Ying, ZHU Zhen-lin, YU Cheng-long, et al. Thermal Performance Analysisof Power Battery Based on Multiple Physical Field Coupling Technology[J]. Journal of Shenyang Ligong University, 2019, 38(6): 47-53.

[16] XIA Quan, WANG Zi-li, REN Yi, et al. A Reliability Design Method for a Lithium-Ion Battery Pack Considering the Thermal Disequilibrium in Electric Vehicles[J]. Journal of Power Sources, 2018, 386: 10-20.

[17] XIA Quan, YANG De-zhen, WANG Zi-li, et al. Multiphysical Modeling for Life Analysis of Lithium-Ion Battery Pack in Electric Vehicles[J]. Renewable and Sustainable Energy Reviews, 2020, 131: 109993.

[18] XIA Quan, WANG Zi-li, REN Yi, et al. Performance Reliability Analysis and Optimization of Lithium-Ion Battery Packs Based on Multiphysics Simulation and Response Surface Methodology[J]. Journal of Power Sources, 2021, 490: 229567.

[19] GAO Yi-zhao, ZHANG Xi, GUO Bang-jun, et al. Health-Aware Multiobjective Optimal Charging Strategy with Coupled Electrochemical-Thermal-Aging Model for Lithium-Ion Battery[J]. IEEE Transactions on Industrial Informatics, 2020, 16(5): 3417-3429.

[20] None. USABC Electric Vehicle Battery Test Procedures Manual[R]. [s.l.]: UNT Digital Library, 1996.

[21] 孙逢春, 孟祥峰, 林程, 等. 电动汽车动力电池动态测试工况研究[J]. 北京理工大学学报, 2010, 30(3): 297-301. SUN Feng-chun, MENG Xiang-feng, LIN Cheng, et al. Dynamic Stress Test Profile of Power Battery for Electric Vehicle[J]. Transactions of Beijing Institute of Technology, 2010, 30(3): 297-301.

[22] DOYLE M, NEWMAN J, GOZDZ A S, et al. Comparison of Modeling Predictions with Experimental Data from Plastic Lithium Ion Cells[J]. Journal of the Electrochemical Society, 1996, 143(6): 1890-1903.

[23] SATO N. Thermal Behavior Analysis of Lithium-Ion Batteries for Electric and Hybrid Vehicles[J]. Journal of Power Sources, 2001, 99(1/2): 70-77.

[24] ZHENG Yue-jiu, LU Lan-guang, HAN Xue-bing, et al. LiFePO4Battery Pack Capacity Estimation for Electric Vehicles Based on Charging Cell Voltage Curve Transformation[J]. Journal of Power Sources, 2013, 226: 33-41.

[25] EKSTRÖM H, LINDBERGH G. A Model for Predicting Capacity Fade Due to SEI Formation in a Commercial Graphite/LiFePO4Cell[J]. Journal of the Electrochemical Society, 2015, 162(6): A1003-A1007.

[26] KABIR M M, DEMIROCAK D E. Degradation Mechanisms in Li-Ion Batteries: A State-of-the-Art Review[J]. International Journal of Energy Research, 2017, 41(14): 1963-1986.

[27] 时玮. 动力锂离子电池组寿命影响因素及测试方法研究[D]. 北京: 北京交通大学, 2014. SHI Wei. Research on Lifespan Factors and Test Methods of Traction Lithium-Ion Batteries[D]. Beijing: Beijing Jiaotong University, 2014.

[28] NYMAN A, BEHM M, LINDBERGH G. Electrochemical Characterisation and Modelling of the Mass Transport Phenomena in LiPF6-EC-EMC Electrolyte[J]. Electrochimica Acta, 2008, 53(22): 6356-6365.

[29] LI Jie, CHENG Yun, JIA Ming, et al. An Electrochemical-Thermal Model Based on Dynamic Responses for Lithium Iron Phosphate Battery[J]. Journal of Power Sources, 2014, 255: 130-143.

[30] GERVER R E, MEYERS J P. Three-Dimensional Modeling of Electrochemical Performance and Heat Generation of Lithium-Ion Batteries in Tabbed Planar Configurations[J]. Journal of the Electrochemical Society, 2011, 158(7): A835.

[31] ZHANG Xiong-wen. Thermal Analysis of a Cylindrical Lithium-Ion Battery[J]. Electrochimica Acta, 2011, 56(3): 1246-1255.

[32] SURESH P, SHUKLA A K, MUNICHANDRAIAH N. Temperature Dependence Studies of A.c. Impedance of Lithium-Ion Cells[J]. Journal of Applied Electrochemistry, 2002, 32(3): 267-273.

[33] WAAG W, KÄBITZ S, SAUER D U. Experimental Investigation of the Lithium-Ion Battery Impedance Characteristic at Various Conditions and Aging States and Its Influence on the Application[J]. Applied Energy, 2013, 102: 885-897.

Multi-physical Simulation and Degradation Analysis of Lithium-ion Battery Pack under Dynamic Conditions

XIA Quan, REN Yi, SUN Bo, YANG De-zhen

(Beihang University, Beijing 100191, China)

The work aims to propose a simulation analysis method for capacity degradation under actual complex dynamic conditions to improve the accuracy of SOH evaluation of the lithium-ion battery pack. A multi-physical coupling simulation model of the lithium-ion battery pack was established by coupling the P2D electrochemical and thermal model of multiple battery cells and the series parallel equivalent circuit, thermal and fluid dynamic model of the battery pack. A generalized dynamic load spectrum of the lithium-ion battery pack was constructed by analyzing the dynamic characteristics of current, temperature and other operating conditions in the actual use of the battery system. The model validation and the multi-physical simulation analysis of a typical 3 parallel-5 series lithium-ion battery pack were carried out. Then the capacity degradation model based on the SEI film formation mechanism was coupled to analyze the capacity and SoH degradation of each cell in the battery pack under dynamic conditions. The life weak links of the battery pack were obtained. The results showed that the degradation trajectory of the lithium-ion battery was highly nonlinear under dynamic conditions. The battery pack degraded rapidly with the increase of ambient temperature from 25 ℃ to 60 ℃, but the maximum temperature difference inside the battery pack decreased. The proposed method can well quantify the impact of actual complex dynamic conditions on degradation of the lithium-ion battery pack, and provide technical support for its reliability design and operation management.

lithium-ion battery pack; multi-physics; dynamic condition; coupling simulation; SEI film formation; capacity degradation

2022-06-27;

2022-09-27

XIA Quan (1990-), Male, Doctor.

孙博(1979—),男,博士。

SUN Bo (1979-), Male, Doctor.

夏权, 任羿, 孙博, 等.动态工况下锂电池组多物理场仿真与退化分析[J]. 装备环境工程, 2023, 20(6): 108-116.

N945.17

A

1672-9242(2023)06-0108-09

10.7643/ issn.1672-9242.2023.06.014

2022–06–27;

2022–09–27

国家自然科学基金(52075028);中国博士后科学基金(2021M690298)

Fund:The National Natural Science Foundation of China (52075028); China Postdoctoral Science Foundation (2021M690298)

夏权(1990—),男,博士。

XIA Quan, REN Yi, SUN Bo, et al.Multi-physical Simulation and Degradation Analysis of Lithium-ion Battery Pack under Dynamic Conditions[J]. Equipment Environmental Engineering, 2023, 20(6): 108-116.

责任编辑:刘世忠