高强度冷镦钢SWRCH45K开发与工艺研究

2023-07-07陆继欢

陆继欢

(芜湖新兴铸管有限责任公司,安徽 芜湖 241000)

SWRCH45K钢是我国标准件行业重点开发的高附加值产品之一,是作为生产8.8~10.9级高强度标准件的的重要冷镦原料,化学成分稳定,夹杂物及气体含量低,组织均匀性好,裂纹等表面质量控制较好[1]。高强度冷镦钢SWRCH45K主要应用于标准件行业生产高强度螺栓、螺帽等紧固件,其次也用于生产轴类、盘类等零件,还有一部分材料用于生产银亮材。一般冷镦加工的生产工艺为一球两拉和两球两拉工艺,其成品经调质处理后具有高的强度、良好的塑性及韧性相结合的特点,产品市场主要集中在江浙、西南等地区,被广泛应用于汽车制造、铁路运输、机械制造、电子、家电、建筑等领域[2]。某公司技术人员依据产品开发流程,进行了市场调研,了解下游客户需求,结合公司多年冷镦钢生产的经验,制定开发方案,工艺制定,逐步开发了Φ6.5mm~Φ24 mm热轧盘条。

1 化学成分设计

1.1 碳含量

C是仅次于铁的主要元素,它直接影响钢材的强度、塑性、韧性和焊接性能等。当钢中含碳量在0.8%以下时,随着含碳量的增加,钢材的强度和硬度提高,而塑性和韧性降低,因此,C含量按照JIS3507—2015中的中下限控制。

1.2 Mn含量

Mn提高钢的淬透性,改善钢的热加工性能。Mn在钢铁冶炼中可与S形成高熔点的MnS,进而消弱和消除S的不良影响。但是,Mn的含量也是一把双刃剑。Mn含量并不是越高越好。锰含量的增高,会降低钢的塑性以及焊接性能。因此,C含量按照JIS3507—2015中的中下限控制。

1.3 Si含量

Si能溶于铁素体和奥氏体中提高钢的硬度和强度,其作用仅次于磷,较锰、镍、铬、钨、钼、钒等元素强。硅能促使铸钢中的柱状晶成长,降低塑性,提高钢的加工硬化率,降低钢的变形抗力。因此,Si含量按照JIS3507—2015中的中下限控制。

1.4 Cr含量

铬能增加钢的淬透性并有二次硬化的作用,可提高碳钢的硬度和耐磨性而不使钢变脆。铬在调质结构中的主要作用是提高淬透性,使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性,铬能提高合金的抗氧化性、电阻和强度。因此,Cr含量按照0.1%~0.15%控制。

1.5 Al含量

铝作为脱氧剂或合金化元素加入钢中,铝脱氧能力比硅、锰强得多。铝在钢中的主要作用是细化晶粒、固定钢中的氮,从而显著提高钢的冲击韧性,降低冷脆倾向和时效倾向性。铝含量偏高,将恶化钢水洁净度,影响正常浇铸,铸坯角部开裂概率增加,因此成品Als应严格控制在0.015%~0.03%。

1.6 有害元素

S、P、As、Sb、Sn、O、N等对于冷墩钢属于有害元素,恶化钢的冷墩性能和塑性,应尽量降低其含量。

根据以上化学成分设计思路及冷镦钢性能特性要求,冷墩钢应具有较好的抗拉强度、塑性、韧性,因此,在实际冶炼过程中,碳含量按中限控制,硅含量按中下限控制。钢中硫、磷、氢、氧等杂质元素会影响冷墩钢的力学性能,因而在冶炼过程中还应尽可能去除杂质,SWRCH45K化学成分控制见表1。

表1 SWRCH45K盘条化学成分 %

2 生产工艺流程

转炉—LF炉精炼—180 mm×180 mm断面连铸机—步进梁式加热炉加热—高压水除鳞—粗中轧机组—PFM机组轧制—水箱水冷—NTM机组轧制—水箱水冷—RSM机组—水箱水冷—光学测径仪测径—夹送辊夹送—吐丝机吐丝— STELMOR冷却线控冷—集卷—PF线—取样检验、头尾修剪—打捆—称重、挂牌—卸卷-入库。根据高端客户需求可增加铸坯表面全修磨或者角部修磨后轧制盘圆。

3 生产工艺控制

3.1 冶炼控制

(1)铁水成分:w(Si)≤0.70%、w(P)≤0.11%、带渣量<150 mm。

(2)终点成分:w(C)≥0.08%、w(P)≤0.018%。出钢时向钢包中加入合金,确保出钢到LF的成分在以下范围内:w(C)=0.35%~0.40%、w(Si)=0.08%~0.15%、w(Mn)=0.53%~0.63%、w(P)≤0.020%、w(Cr)=0.08%~0.15%,w(Al)=0.020%~0.040%。

(3)脱氧、造渣:铝锭80 kg/炉,炉后喂铝线:100~200 m/炉,石灰500 kg/炉+化渣剂100 kg/炉。出钢时借助滑板挡渣和在线下渣检测设备,避免钢包下渣。

3.2 精炼控制

精炼采用LF精炼,白渣时间≥20 min,精炼周期≥40 min,炉外软吹时间≥15 min。调渣操作加石灰300~500 kg、适量化渣剂,碳化硅强化渣面脱氧及时调整渣况,并保证精炼渣良好的流动性。保证终渣w(FeO)+w(MnO)<1.2%。在送电、精炼过程中,加入适量铝粒、SiC强化渣面脱氧,全程进行扩散脱氧。根据到LF初样Al含量,控制第二样钢中w(Al)=0.020%~0.040%。强化精炼前、中期成分调整操作,控制氮含量。软吹前喂纯钙线:中包第一包100~200 m,连浇炉50~80 m,确保w(Ca)/w(Al)=0.06~0.11。

3.3 连铸控制

为保证铸坯内部质量,连铸严格按照目标过热度控制;中包烘烤时间>3.5 h。因过热度低于15 ℃或高于45 ℃时,机长根据实际情况可适当增加拉速;调整拉速时幅度及频率不宜过大(每次调整不大于0.02 m/min)。连铸做好保护浇注,开浇前做好中间包气体置换、中包及包盖密封加岩棉、模泥防护,过程做好大包套管密封、浸入式水口密封等。水口要求垂直、对中,插入液面深度确保满足要求,插入深度参考值:130±5/100±5 mm。连铸采用整体式水口、全程保护浇注、恒温恒拉速浇注,降低冷镦钢气体含量,提高钢水质量和铸坯表面质量。

3.4 铸坯质量

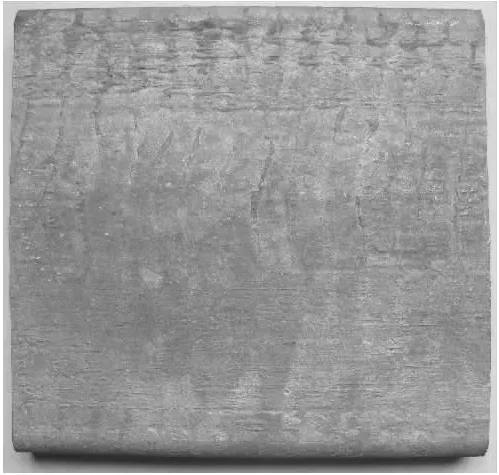

铸坯酸洗检验其横截面低倍及铸坯表面,酸洗溶液为浓盐酸和水按1∶1混合溶液,酸液温度65~70 ℃,酸洗时间20 min。铸坯低倍如图1所示,中心疏松为0.5级,无残余缩孔、角部裂纹和中心裂纹,铸坯低倍组织控制良好;表面酸洗如图2所示,铸坯表面酸洗无划痕、无裂纹缺陷,铸坯表面质量控制良好。

图1 铸坯低倍组织

图2 铸坯表面酸洗

3.5 轧制控制

轧制温度按表2所示要求控制。冷却方式采用延迟缓冷进行控制。成品尺寸按GB/T14981中B级精度及以上控制。头部不冷段剪切干净。轧制过程全程无冒火花现象。成品表面要求光滑,无耳子、折叠、裂纹、结疤等缺陷,重点关注划伤、裂纹。生产过程取第1支1#剪试样进行热顶锻;2#、3#剪切试样需取样酸洗,酸洗试样长度500~600 mm,过程轧件及成品酸洗、尺寸等要求满足要求。

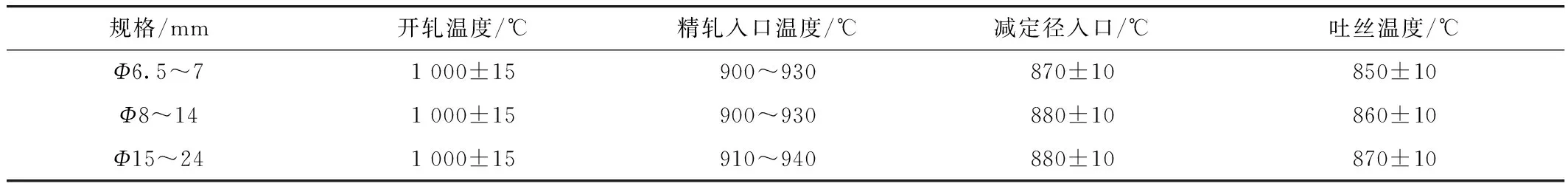

表2 轧制温度控制

4 产品质量

4.1 力学性能

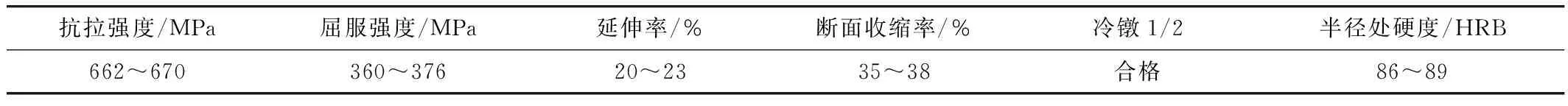

SWRCH45K冷镦钢屈服强度360~376 MPa,抗拉强度662~670 MPa,延伸率20%~23%,断面收缩率35%~38%,冷镦1/2均合格,半径1/2处硬度86~89HRB。盘条力学性能见表3。

表3 SWRCH45K盘条力学性能

4.2 盘圆表面质量

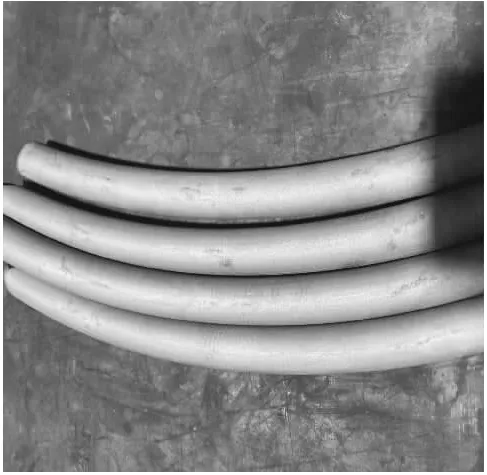

盘圆表面无裂纹、麻面、划伤等缺陷,盘圆宏观形貌如图3所示;氧化铁皮结构完整,无氧化皮破碎、气泡等异常。成品尺寸满足GB/T14981中B级精度要求。抽检4支盘条进行酸洗检验,盘条酸洗表面无裂纹、划伤、结疤、翘皮等缺陷,盘条表面质量良好,盘圆酸洗检验如图4所示。

图3 盘圆表面质量

图4 盘圆酸洗检验

4.3 非金属夹杂物

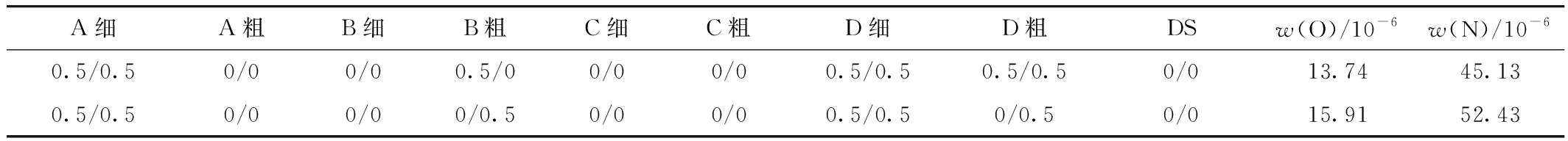

非金属夹杂物混入材料中,会使掺杂点的四周应力聚集在一点,从而导致裂纹产生。其热力学机理是,非金属夹杂物会使整个材料产生热膨胀系数和弹性常数差,因而基体与夹杂物在加热或冷却过程中表现出不同的热应力,最后致使裂纹产生[3]。非金属夹杂物的存在,在冷墩成形时极易形成裂纹源,热处理时易造成应力集中,产生淬火裂纹。对于冷墩钢,一般要求距表面2 mm的B类夹杂物≤20 μm,且w(N)≤60×10-6,T.O≤30×10-6[4]。由于SWRCH45K钢用于汽车用高强度螺栓,因此对其非金属夹杂物和气体含量进行了检验。通过检验,盘条非金属夹杂物级别均≤0.5级,w(N)≤60×10-6,T.O≤20×10-6,非金属夹杂物和气体控制较好。依据GB /T10561对其夹杂物进行了观察和评级,见表4。

表4 非金属夹杂物和气体含量检测

4.4 显微组织

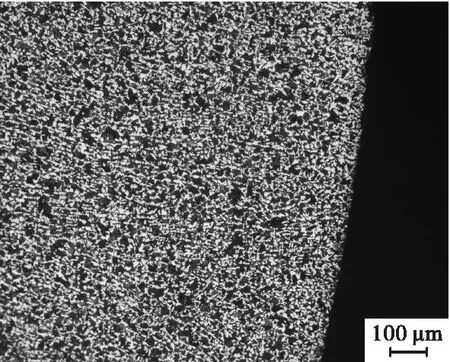

SWRCH45K 冷镦钢盘条中容易出现的魏氏组织,魏氏组织将导致其在球化退火处理过程中球化时间延长且球化效果变差。这些球化不良的显微组织破坏了材料内部结构的连续性,增加了变形的不均匀性,造成局部区域应力集中,使得盘条在进行冷镦变形时产生开裂现象[5]。生产前对可能产生异常组织的工艺控制点进行详细分解,本次生产盘条的心部金相组织看,金相组织为均匀的F+P,晶粒度达到8级(如图5所示)。通过对盘条脱碳层的检验,没有发现全脱碳(如图6所示),单边总脱碳层深度(铁素体+过渡层) 均控制在0.8%D以内,可以满足客户需求。

图5 盘条显微组织

图6 盘条脱碳层

5 客户使用情况

产品经检验,力学性能、冷顶锻、盘条酸洗、显微组织、气体等各项指标满足开发方案要求。合格盘圆发客户使用,客户A经原材料盘圆—表面酸洗—皂化—拉拔—退火处理—酸洗—皂化—精拉后的精线1发其下游客户,下游客户B再次将精线1—球化退火—拉拔—精线2—加工毛料件—高频淬火—精加工—成品齿轮轴,最终成品主要用于汽车行业。经检验材料化学成分、力学性能、脱碳层、金相组织等均合格,完全满足客户使用标准要求,为产品的开发及市场推广提供有力支撑。

6 结 论

(1)SWRCH45K化学成分C、Si、Mn含量按中下限控制,可降低盘圆的强度、硬度,适量加入Cr,有效改善紧固件的淬透性。

(2)冶炼过程采用高拉碳技术出钢、精炼喂Ca线进行夹杂物变性处理,连铸采用整体式水口、全程保护浇注、恒温恒拉速浇注,降低冷镦钢气体含量,提高钢水质量和铸坯表面质量。

(3)高线轧制采用过程装备的优化和控轧控冷技术,保证盘条尺寸精度力学性能、表面质量及显微组织。

(4)经客户使用及成品检验:材料化学成分、力学性能、脱碳层、金相组织等均合格,完全满足客户使用标准要求。