90吨电弧炉高效化研究与生产实践

2023-07-07朱薛辉朱庆桂赵映辉杨凌志

朱薛辉,朱庆桂, 周 旋,彭 杨,赵映辉,杨凌志

(1.衡阳华菱钢管有限公司,湖南 衡阳 421000;2.中南大学 资源加工与生物工程学院,湖南 长沙 410083)

20世纪90年代以来,我国电弧炉炼钢在产量、装备技术、高效化技术和洁净化技术等方面均取得了全面、迅速发展。尤其在引进、借鉴国外先进技术的基础上,围绕缩短冶炼周期、降低吨钢能耗这一核心课题,开发了具有自主知识产权的现代电弧炉炼钢技术。但电炉炼钢与转炉炼钢相比冶炼周期普遍较长,随着连铸机高拉速生产技术的发展电炉炼钢生产节奏成为制约整体生产线的控制环节[1]。发展高效生产工艺,进一步缩短电弧炉冶炼时间、提高生产效率是现今电炉炼钢企业高效化生产的重要途径[2-3]。现阶段已有学者对电弧炉冶炼高效生产进行了研究,取得了一定成果。

吴红广等[4]对100 t 电弧炉高效冶炼技术进行了研究,通过铁水热装、炉料结构优化、集束氧枪、全程泡沫渣、底吹工艺等技术实现了平均冶炼周期由 62.3 min降低至 37.8 min。李勃等[5]考虑原料条件的影响,建立了钢铁料优化配料模型,实现对电弧炉炼钢过程钢铁料配料指导,有利于控制出钢温度,提高冶炼效率。李志慧等[6]通过多元数据采集方式所采集的电弧炉炼钢过程各工序实际生产数据,开发了电弧炉炼钢过程能量监控系统。系统能够量化电弧炉炼钢过程各工序能量,实现电弧炉炼钢过程能量监控,为电弧炉生产过程能量高效利用提供理论依据。

某钢厂大管坯电炉炼钢流程投产于2005年,具备超高功率送电,顶装料,水冷炉盖和水冷炉壁等先进技术,生产初期,采用全废钢冶炼,生产节奏慢,产量低。近年来,通过采取一系列的工艺优化措施,从热装铁水,废钢配料,供氧供电,出钢操作等方面开展工艺研究与优化,在不增加主体装备数量的情况下,电炉平均冶炼周期从46 min缩短至37 min,年产能从90万t提高到120万t,取得了显著的经济效益。

1 电炉主要工艺与设备条件

1.1 电炉生产线工艺流程

废钢+热兑铁水→1台90 t超高功率电弧炉→2台100 tLF钢包精炼炉→1台100 t双工位VD炉→1台4机4流圆坯连铸机→圆管坯。

1.2 电炉主要工艺设备参数

90 t电弧炉主要工艺设备参数如表1所示。

1.3 原料条件

(1)废钢:以社会废钢为主,厂内管头废料为辅,废钢种类多,资源相对稳定。

(2)铁水:自产铁水,供1台90 t电炉和两台45 t电炉分配使用。

入炉铁水条件如表2所示。

2 工艺优化措施

2.1 热装铁水工艺

电炉热兑铁水技术在我国开发应用最成熟也是最先进的一项技术,是我国冶炼工作者对现代电炉炼钢技术的一大贡献[7]。90 t电炉于2009年改造使用热装铁水工艺,通过不断探索优化改进,形成了具有自身特色的工艺路线。

(1)改造铁水罐车运送路线,直接将铁水包送至厂房东侧,采用炉前240 t行车,将铁水包吊运至炉前,旋开炉盖,由行车主、副钩配合直接将铁水倾倒入炉。

(2)高炉铁水全部供电炉使用,铁水量充足,为充分利用好热铁水,避免铁水铸铁造成经济损失,要求电炉使用高铁水比例冶炼,操作实践表明,90 t电炉在高铁水比条件下合适的铁水兑入比例为50%~60%。

(3)开发铁水包自动加盖技术,减少铁水运输过程热损失。

(4)根据大小管坯不同电炉类型,设计两种铁水罐,实行一罐到底,充分利用铁水物理热。稳定的铁水量,为电炉开发高端品种提供了保障。

2.2 废钢配料工艺

90 t电炉设计采用料篮顶装料,生产初期,全废钢冶炼需要加三次料,冶炼节奏慢,在开发热装铁水工艺后,对配料工艺进行了全面优化。

(1)控制配料装入量。根据不同炉料的理论收得率计算理论钢水量,确保生产过程每炉只加一次料,同时合理控制料位,料位高度不超过料蓝最上沿,避免压料。根据不同炉料确定的理论收得率见表3。

表3 不同炉料的理论收得率

(2)合理搭配料源结构。既保证合理的配碳量,又要保证钢水残余元素含量满足工艺要求,避免因残余元素超标造成改钢种及兑钢水现象。根据铁水兑入比例,料篮生铁配入量按40 t≤生铁+铁水≤75 t控制。

(3)料篮分层布料。布料原则:轻薄料打底,重料配中部,生铁应均匀分布,顶层配一层轻废料。料蓝布料结构如图1所示。

图1 料篮布料结构

底层配轻薄料,为保护料篮免受重型料撞击,要求配入量≥6 t。顶层配统废盖面,可避免兑铁水时产生严重喷溅。其他各层配入量应根据冶炼品种、铁水量及废钢库存情况作合理搭配,最大配入量应按工艺要求控制。

(4)要求精确选料。冷钢、重料、打包料不允许装在最上部或偏心区方向。配有冷钢、渣钢、大件难熔料、铸件料应在工艺流程卡上注明。配入的渣钢、冷钢长度×宽度×高度应不大于800 mm×600 mm×

600 mm,且每炉渣钢、冷钢总配入量不超过5 t。

2.3 供电制度优化

针对电炉炉料条件及装料制度的变化,选择合理的供电制度尤为重要。

(1)电炉兑入铁水后,由于温度较低,在铁水表面会形成一层较硬的渣壳,起弧时选择低电压短弧供电。

(2)由于铁水兑入比例较高,废钢加入量相对减少,铁水加入后炉内熔池基本形成,故起弧后的电流、电压应比较低,其目的在于充分利用热效率,减少电弧光对炉衬的侵蚀,同时避免炉内升温过快造成的磷高、脱碳脱磷不匹配问题。

(3)根据不同铁水比例,确定不同时期的供电挡位选择见表4。

表4 90 t电炉供电模式

(4)当炉内接近1 520 ℃左右时,停止供电,以避免升温过快造成的氧末磷高、脱碳脱磷不匹配。当炉内碳含量接近目标值,而温度未达到目标值时,重新进行送电操作。

(5)若加入高Si铁水,前期不宜送电或低挡位少送电。

2.4 供氧制度优化

供氧是现代电炉炼钢工艺中的一个重要环节, 是保证炉料熔化速度与熔池升温速度、控制喷溅、缩短冶炼周期的关键工艺。

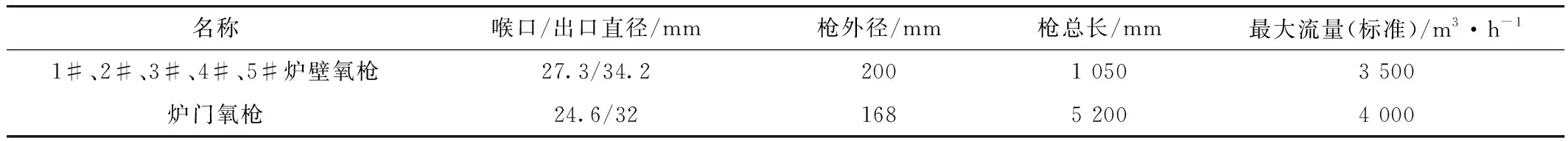

(1)优化氧枪配制,根据不同炉况合理使用炉壁氧枪和炉门氧枪。90 t电弧炉配备5把(1#、2#、3#、4#、5#)炉壁氧枪,2把炉壁碳枪,1把炉门氧枪。电弧炉各个氧枪的参数如表5所示。

表5 衡钢90 t电弧炉氧枪参数

(2)开发集束氧枪射流技术,供氧能力由2 000 m3/h(标准)提高至3 500 m3/h(标准)。

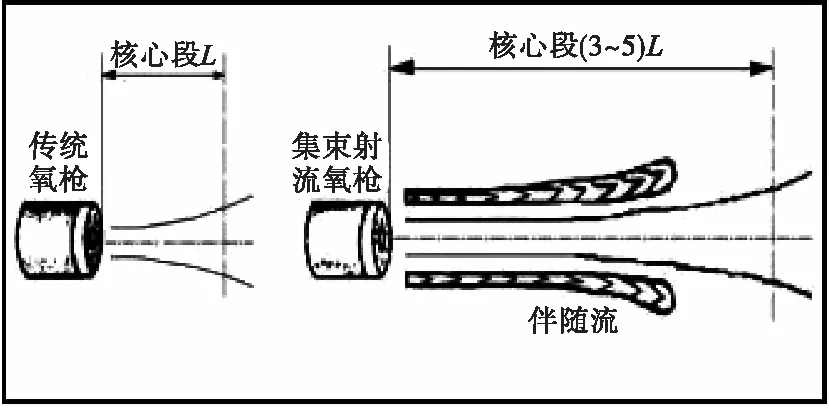

集束氧枪射流与普通超音速射流比,能在更长的距离内保持初始的轴心线速度,如图2、图3所示。集束氧枪所特有的超音速氧气射流对熔池的冲击力更深更强,可以更好地控制熔池的搅拌深度和搅拌均匀性,配合炉门氧枪的使用,更有利于冶炼过程脱碳、脱磷,选好泡沫渣,提高炼钢效果和效率。

图2 集束氧枪射流

图3 集束氧枪与传统氧枪射流比较

(3)供氧模式优化。在正常冶炼情况下,氧枪模式

从“助熔1模式”转至“脱碳1模式”的时间缩短,提前进入了脱碳操作,减轻了后期炉役渣稀现象,并缩短了冶炼时间。

对氧枪参数(主氧、燃气、环氧比例)进行了优化,提升了集束氧枪的穿透力,充分发挥了集束氧枪的效率。氧枪用氧参数设置见表6。

表6 氧枪用氧参数

(4)通过不同氧燃比工艺测试,氧燃比在2.0~3.0时,致密封套效果最佳,可以明显看出主氧与环氧之间有白亮线分层,封套直径不变的长度可以达到1米左右,前端封套最大直径400~500 mm;在主氧流量为3 500 m3/h(标准)时,有效射程达1.8 m。

2.5 出钢操作

1)留钢留渣操作

根据偏心炉底不同炉役阶段回摇电炉角度量化留钢量,确保炉内保持大留钢量,稳定的留钢量能有效加快炉料熔化速度,节约电耗。在留渣操作上,每炉加完最后一批入炉石灰后,采取炉口不留渣操作,使炉渣在下一炉冶炼前期快速发挥作用。

2)出钢口工艺改进

扩大出钢口直径,由150 mm扩大到180 mm,出钢时间由270 s降低为150~180 s,在炉役后期,采取定量修补措施,稳定出钢时间。通过改进出钢口直径,优化出钢过程操作,出钢时间节约近2 min/炉。

2.6 生产组织

(1)90 t电炉优先原则。即铁水优先保证90 t电炉的配送,确保铁水量稳定及配送的及时性,不得出现电炉等铁水现象。

(2)加强生产组织协调,杜绝铁水加入后电炉泡炉及氧末等大包出钢。

(3)若冶炼时因钢水量少需补料,则必须协调以补铁水为主,废钢为辅,保证每炉次配一次料为主。

(4)若连续出现铁水硅高(≥0.70%),并造成电炉氧末温度高影响脱磷,则必须及时协调减少铁水量,增加废钢量,铁水兑入比例按正常情况减2%~3%控制(以冶炼操作顺行为原则)。

3 生产效果对比与分析

90 t电弧炉通过开发铁水热装技术,合理配料,实施科学的供电、供氧制度、氧燃烧嘴助熔制度,使输入熔池中的电能、铁水带入的物理热、化学反应产生的化学热得到了有效利用,实现了电炉高效化生产,缩短了冶炼周期,提高了电炉生产率。

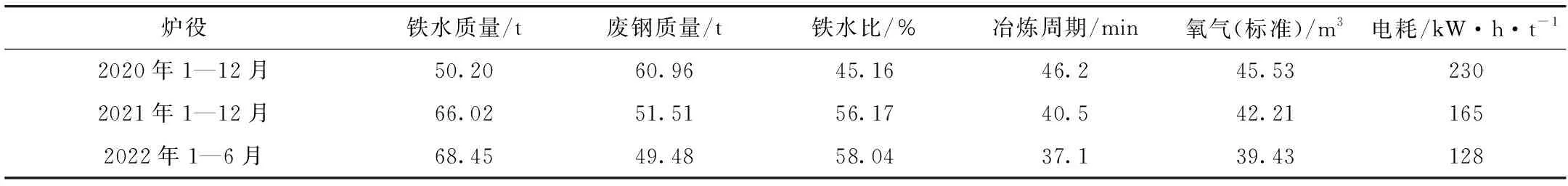

统计2020—2022年90 t电炉生产数据见表7、表8。

表7 90 t电炉2020—2022年冶炼数据对比

表8 2022年1—6月90 t电炉生产数据统计

从表7、表8统计结果看,90 t电炉实现高效化生产后,2022年1—6月份平均冶炼周期降至37 min,较2020年的平均冶炼周期46 min缩短了9 min,单炉冶炼时间最短达到30 min,日产钢炉数最大达到42炉以上,月产钢量突破11万t,年产能可达120万t,具备年产130万t的生产能力,冶炼电耗降至130 kW·h/t钢以下,取得了显著的经济效益。

4 结 论

(1)在自产铁水量充足的条件下,90 t电炉确定采用50%~60%的铁水兑入比例,并充分发挥热铁水的作用,为企业开发高端品种提供了保障。

(2)配合电炉高铁水比例冶炼,开发集束氧枪技术、优化入炉炉料结构、优化供氧供电制度,电炉平均冶炼周期缩短至37 min,电炉日产钢炉数达到42炉以上,满足了连铸机高拉速生产要求。

(3)在高铁水比例条件下,随着电炉生产率的提高,冶炼电耗降至130 kW·h/t钢以下,实现了电炉高效低成本冶炼。