基于技术协同的航空发动机产业链联合创新平台

2023-07-05王子璇航发动力

■ 王子璇/航发动力

基于技术协同的航空发动机产业链联合创新平台项目,以加快实现关键材料保障为目标,构建了体系完备、紧密协作的协同创新平台,积极发挥航发动力的产业链链长作用,把技术与管理创新成果充分应用到航空发动机及燃气轮机事业中。

随着军用飞机升级换代、发动机批量生产,锻铸件作为发动机的框架“骨骼”,需求量逐年攀升,性能要求也随之提高。当前,多项锻铸件合格率较低,成为影响型号交付的“断点”“堵点”,航空发动机关键材料供应商管理模式已经无法满足科研生产的多重要求,必须切实发挥主机厂产业链链长职能,确保供应商的研制生产及产品质量保障能力得到全方位提升。

航发动力作为航空发动机产业链的链长清晰地认识到,产业链上下游绝非传统的买卖关系,而是命运共同体。2021年年初,航发动力以加快实现航空发动机关键材料保障为目标,全面梳理了当前关键原材料及锻铸件配套方面存在的瓶颈问题,构建了体系完备、紧密协作的供应链协同创新平台,旨在建立“小核心、大协作”产业链布局,促进航空发动机事业持续高质量发展。

基于技术协同的产业链联合创新平台架构

在产业链联合创新平台构建与实施过程中,项目团队坚持问题导向与目标导向相结合,突出顶层布局与策划,提出了“1234”(1种机制、2个群体、3大管控、4项提升)的平台布局架构,统筹策划、有序实施,确保平台建设工作高质量推进。

规范化平台运行机制

工欲善其事,必先利其器。科学有效的管理模式是企业生存发展的基础,也是产业链联合创新平台建设取得扎实成效的保障。

平台建立决策层、管理层、建设层共3层沟通管理机制,多层级沟通、跨单位协同,理顺平台运行管理、沟通协调的路径;编制工作分解结构(WBS)计划清单,共形成43项具体作战任务,确保各项工作指标落实、落细、可控;实行例会管理制度,建设层人员每月召开例会,确保项目团队成员目标一致、信息对齐、任务明确;采用首问责任制管理,谁承担谁负责、谁承担谁分解,改变层层布置、层层反馈工作模式,快速联动响应,高效沟通协调。

关注关键群体

管理变革的核心,是密切关注人员的培养。平台聚焦青年人才和关键技术人才两大群体,通过开展新员工拓展实践、专业培训共享、联合攻关、现场跟踪及跟产等多项举措,打造融洽互信、凝聚人才、聚集资源的人才共建平台,助力人才成长。

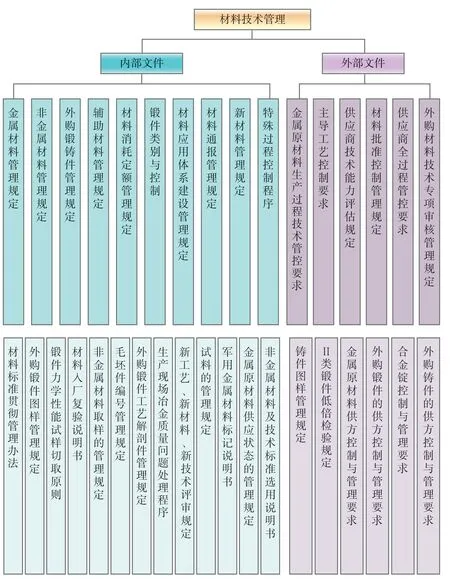

原材料全过程管控文件体系

强化过程管控

目前,航发动力外购锻铸件配套方面存在多项瓶颈问题,有些问题看似是技术问题,实则是由于管理不精、不细造成的,必须加强对科研生产过程的管控。因此,平台着重强化三大过程管控。

原材料协同管控

随着发动机需求数量及质量要求的提升,现有的原材料保障能力与之不匹配、不协调的矛盾日渐突出。为此,创新团队结合近年来的全过程管控经验及原材料供应商的实际情况,详梳理、明章法、建体系,逐步搭建内部及外部技术状态管理的2 层、3 层管理文件,建立健全原材料全过程管控体系,夯实管理基础。

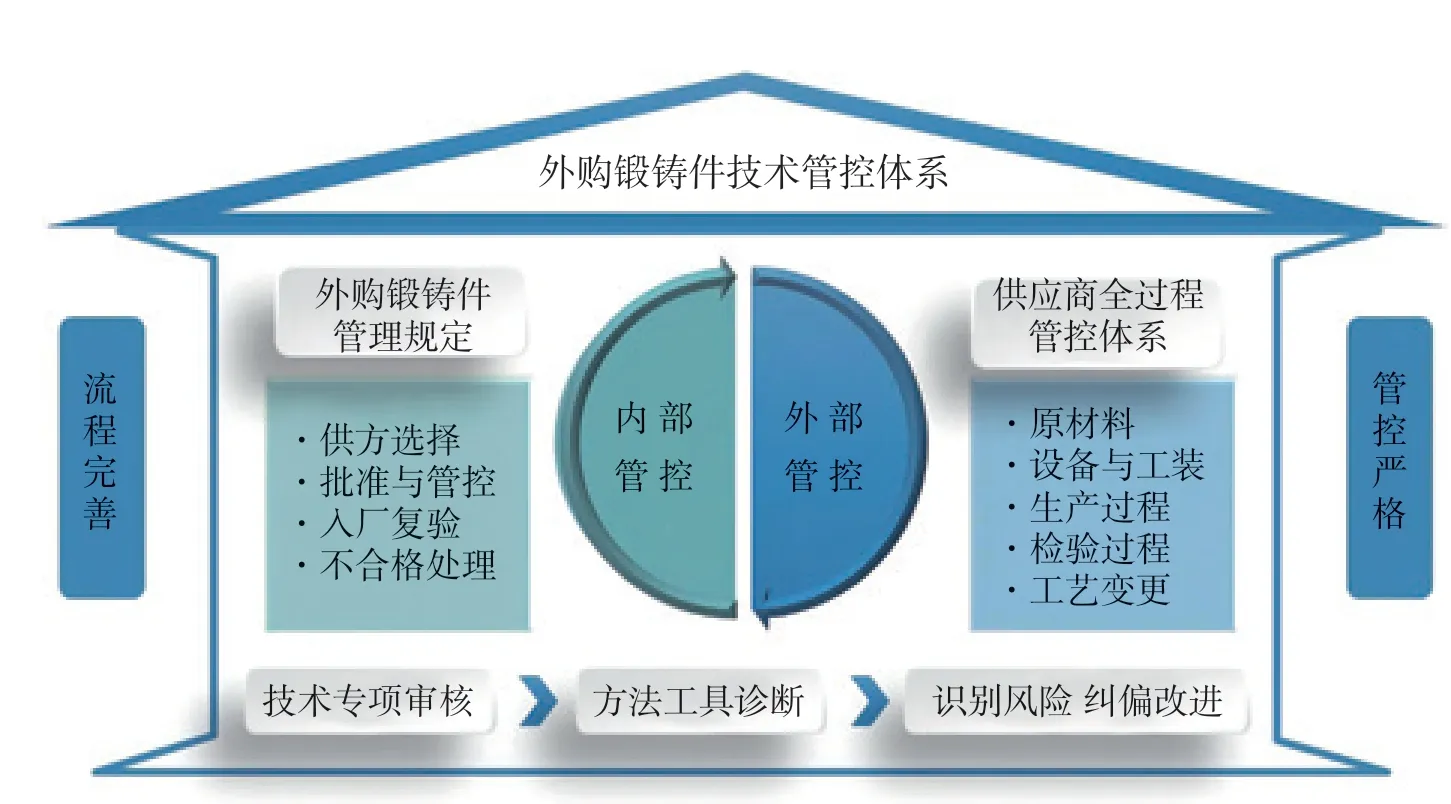

锻铸件技术状态管控

为了满足各型号锻铸件技术状态管控持续加严的需求,从内部控制、外部控制两大方面,对现有的管理流程及规定进行诊断研讨,确保流程完善、管控严格;开展技术专项审核,运用系统失效模式与影响 分 析(FMEA)、5问(5WHY)、鱼骨图等方法工具,精准识别风险,及时纠偏改进。

重点针对供应商的技术能力建立了完整的评价体系,按照评价维度、评价方向、评价内容等3个层级进行分解,制定了6个评价维度、14个评价方向、39项具体评价内容,依据观测变量对供应商进行打分,并提供了详细的测算与评价方法。技术能力评价结果形成雷达图,直观显示供应商各维度的技术能力,即时更新并向供应商反馈,双方协同开展后续技术提升与管理改进工作。

供应商检测实验室管控

针对双方理化、腐蚀、无损、尺寸检测等存在不一致的问题,开展检测方法统一工作,形成《检测方法统一与改进清单》。开展检验检测标准、方法、设备、人员资质统一工作,实现检测结果准确性和一致性。

每季度对供应商实验室实施飞行检查,对检验检测质量状态进行统计分析。强化供应商检测过程管控,开展专项审核,针对检测问题提出改进方案并跟踪,提升供应商实验室能力水平。

外购锻铸件管控要求

聚焦能力提升

对标中国航发运营管理体系(AEOS)建设要求,不仅要加强方法工具的运用,对管控体系进行完善,更要实现思维方式的根本转变。而管理变革的本质就是持续改善,持续提升。对此,平台聚焦4项核心能力提升。

关键材料保障能力提升

目前,锻铸件用原材料严重依赖进口,原材料供应商单一,且质量存在波动,无法满足日益增长的型号任务需求。为此,平台加快推进原材料的试制及新供应商的评价、考核验证工作。

对各批产、科研型号原材料牌号、原材料厂家进行梳理形成清单,针对技术成熟度偏低的原材料,多方协同立项攻关,提升原材料工程化应用水平;针对成熟应用的关键原材料,协同原材料厂家建立主导工艺控制卡,加强过程管控,确保原材料工艺一致性及质量稳定性,逐步解决重点型号原材料保障能力不足问题。

锻铸件品质保障能力提升

为进一步提升锻铸件交付质量,提高零件加工效率,降低物料成本,以一型批产发动机为代表与相关单位协同选取典型件号,开展外购锻铸件精化及深加工工作,实现零件半成品交付。重点开展了零件加工工艺、加工设备、工装模具的论证工作。在现有加工能力的基础上,进行必要的工艺改进,实现零件半成品的高质量交付。

为提升工艺成熟度,解决批产型号存在的瓶颈问题,双方全面梳理近年来质量问题频发的锻铸件,利用多种管理工具方法(如故障树、鱼骨图、8D、A3报告等)逐一分析问题的根源,形成问题清单。针对疑难问题,采用策划、实施、评估和改进(PDCA)循环迭代的方式,进行多轮次的验证评估工作,最终解决了瓶颈问题。

“三新”攻关能力提升

新材料、新工艺、新技术是支撑航空发动机发展的基础。创新平台以各项新研型号发动机的应用需求为背景,结合研制生产实际提出“三新”攻关需求。逐步建立以新型钛合金、高温合金为主的新材料创新平台,以等温锻、超塑成型、小余量精密环轧、精密熔模铸造为基础的新工艺创新平台,以自动化、智能化轧环生产线为代表的新技术创新平台。

检验检测能力提升

为了提高入厂复验效率,提升供应商检测能力,航发动力牵头推进入厂复验优化共检工作。以“五个一”共检原则为基础,按照文件审查、现场评审、确定项目、对比试验、实施共检、质量监控的流程严格执行入厂复验优化共检工作。编制共检相关文件及实施细则共8份,形成完整的文件体系。已在重点科研型号中先行先试,每批锻铸件可节省入厂复验周期30天以上,极大缓解了锻铸件入厂复验周期长的问题。

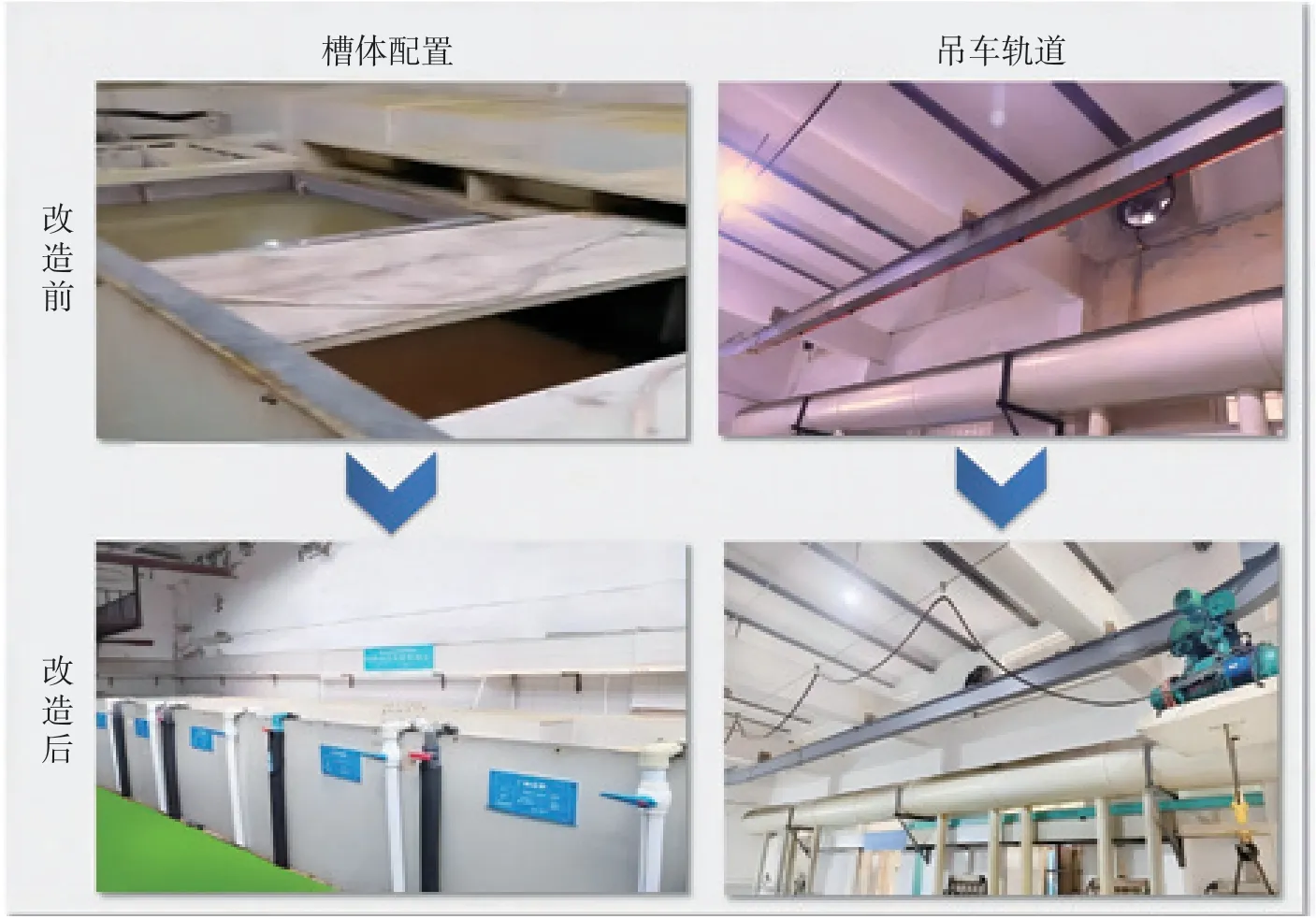

为进一步提升供应商管控水平,实现腐蚀检验前移控制、冶金缺陷提前暴露的目标,航发动力协同重点锻件供应商推进浸泡式腐蚀线升级改造及腐蚀检验能力提升。建立盘、轴类锻件腐蚀检查生产线,开展技术文件完善、工艺过程控制等工作,全面提升其腐蚀检验能力,满足公司检验要求,降低因锻件质量问题导致的厂内质量风险和生产资源浪费。

腐蚀检验能力提升

关键指标改善与提升

基于技术协同的产业链联合创新平台响应中国航发“提质、增效、降损”号召,从质量、成本、交付(QCD)3个方面促进关键指标改善与提升。

质量

多项外购锻铸件“卡脖子”技术难题取得突破,“三新”工程化应用水平显著提升。解决了 GHI41 环锻件粗晶、中央齿轮机匣壳体铸件强度不合格等瓶颈问题,TC17 整体叶盘、Ti60 整体叶盘、后通风器转子等零件合格率大幅提升。

成本

通过改进项目的实施,持续推动关键产品的优化提升,GH141 环锻件、TC17 整体叶盘、后通风器转子等合格率大幅提高,实现了生产成本的降低。选取重点批产、科研型号共32 项锻件推进毛料精化专项工作,降低材料消耗,缩短生产周期,深入落实成本工程。

交付

提升技术保障能力,为重点批产、科研型号的交付保驾护航。通过开展多方面的技术及管理改进工作,减少GH4169D锻造火次,缩短了生产周期;后通风器主体铸件退厂率降低;通过毛料精化工作,提升了锻件粗加工效率;针对重点供应商采取共检,每批锻铸件节省入厂复验周期30天以上。

平台特色亮点

打造共赢合作模式

航发动力作为航空发动机产业链的链长,牵头拉动各成员单位抓住航空武器装备建设高速发展的机遇,群策群力、相辅相成、同甘共苦,双方关系实现正向转变。实现供应链各级供应商技术和管理能力双提升,确保航空发动机关键材料及锻铸件的高质量交付。

完善技术状态管理体系

建立了一套完整的供应商技术能力评价规则,按照评价维度、评价方向、评价内容的层级逐层分解。搭建了内部及外部技术状态管理的2层、3层管理文件,确保航空发动机用锻铸件技术状态管控见实效、见质量。

构建规范化平台运行机制

平台为企业和供应商提供了高效沟通、快速决策的桥梁,平台运行机制的构建和对故障树、鱼骨图、雷达图等管理工具的创新实践,确保了平台任务的有序推进,管理提升成效显著。

结束语

经过两年的探索与实践,航发动力形成了一整套完善的基于技术协同的产业链联合创新平台运行模式。项目运行模式也可进一步推广至相关行业厂际协作、供应商管理工作中。后续,航发动力将持续牵头拉动各供应商,激发内力、用好外力、凝聚合力,共同提高武器装备建设战斗力。