面向完整设计的发动机电子控制器生态化集成研发数据库构建

2023-07-05张超睿吴伟金招省孙林操军中国航发动控所

■ 张超睿 吴伟 金招省 孙林 操军/中国航发动控所

中国航发动控所的创新团队通过构建生态化集成研发数据库,形成了数据同源的数字化研发生态,为多型号并行研制提供系统性保障,有效提高了产品研发效率与研制质量。

时间就是先进性、进度就是装备量、周期就是战斗力、质量就是高效益,全力加快航空发动机科研生产已成为航发人的时代命题。电子控制器(ECU)作为全权限数字式电子控制(FADEC)系统的核心部件,面临着日益复杂的功能要求和可靠性要求,同时故障数量也随着交付数量的增多而急剧增加,与中国航发加快研发,实现“一次成功”的要求有较大差距。研发过程中,仿真工具之间孤岛效应明显、研发数据广度和深度不足、模型不一致等问题严重制约国内发动机电子控制器的发展。针对上述问题,创新团队基于技术维度、研发维度和生产维度,通过数据同源的数字化研发体系深入应用,构建电子控制器生态化集成研发数据库,实现了设计全过程数据管理、工具互通和研发阶段的完整设计,有效提高了产品研制质量和研发效率。

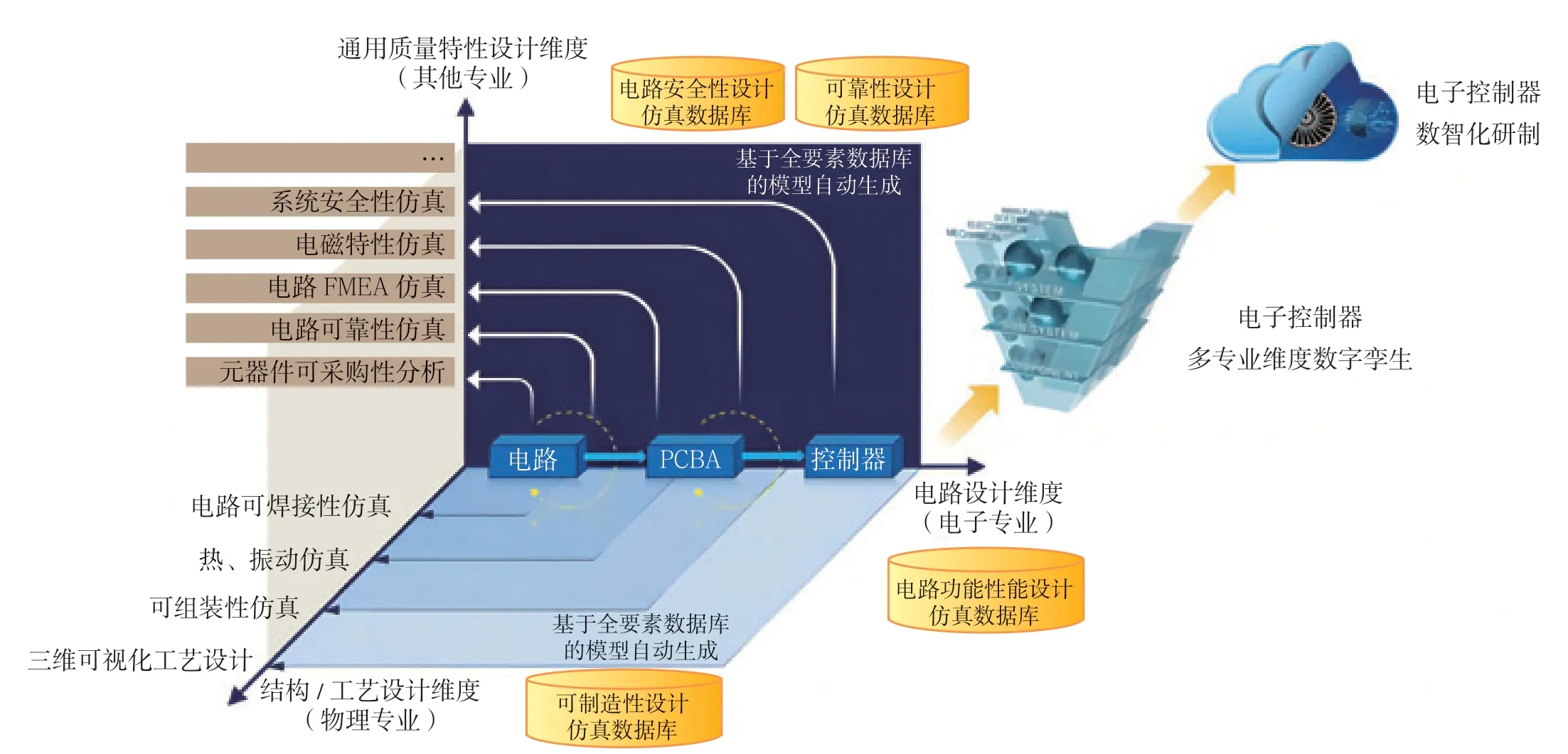

生态化集成研发数据库赋能电子控制器研发全维度

关键技术

针对各类研发仿真工具存在信息孤岛、数字模型和实际产品存在偏移的现状,创新团队围绕如何提升发动机电子控制器研发效率这一核心问题,结合“数智航发”中的“三大计划”,统一数据源、贯通全流程,构建了生态化集成研发数据库。其中所涉及的关键技术包括:电子控制器电路功能性能设计仿真数据库技术,电子控制器电路安全性设计仿真数据库技术,电子控制器可靠性设计仿真数据库技术,以及电子控制器可制造性设计仿真数据库技术。

电子控制器电路功能性能设计仿真数据库技术

功能性能设计仿真数据集成技术包括元器件选型数据库、设计规则数据库、仿真模型库和共用基础模块电路(CBB)数据库。

为实现电路设计选型环节最优化,创新团队通过分析元器件固有参数及故障种类,建立了一个全要素、全覆盖、互联互通的元器件基础数据库,覆盖6900个基础元器件以及189个特性参数。

设计规则数据库基于麦肯锡的相互独立、完全穷尽(MECE)原则,条理化分析所收集的电路原理设计规则,通过自动检查工具对元器件约束规则、走线约束规则进行逻辑分析,将检查子项拆分为“检查逻辑+检查对象”的算法形式实现。

为了打通电路设计与电路仿真之间数据传递障碍,创新团队根据原理图和仿真模型的数据协议,建立了数据交互规则,开发数据转换工具,实现了原理图一键转换生成电路仿真模型,大幅提升了电路仿真效率。

CBB数据库是实现电子控制器功能电路快速迭代和高质量设计分析的关键工具。通过分析近5年不同项目不同批次的电子控制器的需求,归纳了基于优选元器件、标准化电路和性能最优设计后的最大模块化电路,形成CBB数据库。

电子控制器电路安全性设计仿真数据库技术

为提升电子控制器电路安全性,同时为开展产品的维修性、安全性、测试性和保障性分析提供基础,创新团队开发构建了安全性设计仿真数据库技术。数据库集成技术包括故障模式、影响及危害性分析(FMECA)数据库和故障自动注入插件。

FMECA数据库覆盖国内外7大标准,囊括了控制器采用的所有种类元器件的故障模式和故障原因,还包括故障信息的详细描述等高达50余万条信息,可以实现故障检测和处置设计的100%覆盖。

同时,开展安全性仿真模型生成和仿真自动化技术攻关,设计开发了电路故障自动注入和可测试性仿真分析工具,通过电子控制器FMECA的定量化和自动化分析,实现电路安全性的快速迭代和高质量设计。

结构可制造性设计实现流程

电子控制器可靠性设计仿真数据库技术

为保证电子控制器服役环境(强振动和高温度)条件下工作的可靠性,在设计阶段就要对产品的强度、振动和散热效果等可靠性指标进行模拟评估。创新团队针对复杂控制器开展了热及振动仿真优化,实现了从整机、模块到元器件级的精细化建模和仿真流程搭建,振动仿真偏差不超过10%,热仿真误差不超过5℃。

此外,基于各类元器件可靠性预计模型,建立了覆盖20000余条元器件信息的可靠性预计参数库,实现可靠性预计参数在不同项目之间的复用,为批量计算功能提供支撑数据,实现了如下功能:打通了电路图绘制软件与可靠性预计软件之间的数据接口,实现了原理图元器件清单数据自动推送并建立可靠性预计工程的功能;建立以元器件物料号为索引的元器件可靠性预计参数库;实现了从电路设计到可靠性预计的一键转换,预计时长压缩了99%;建立了元器件应用参数集,开发元器件应用参数批量设置功能,达到了批量计算元器件失效率的目标。

电子控制器可制造性设计仿真数据库技术

基于可制造性设计仿真数据集成技术,可以实现电路设计、结构设计与生产工艺设计全过程的仿真工具链集成。可制造性设计仿真数据集成技术包括结构可制造性设计和生产可制造性设计两大方向。

基于结构可制造性设计仿真数据集成技术,通过结构设计的可视化、显性化,实现了从印制电路板(PCB)到整机结构的可制造性设计互联互通。

DFM可制造性仿真分析 DFM软件主要用于PCB设计过程的可制造性检查,同时可将模型转化成结构设计软件使用的印制电路板组装(PCBA)实物模型。DFM软件可制造性仿真分析技术的应用,从PCB可加工性、PCBA可装焊性、整机的可装配性3个层面提升产品的可制造性设计,将制造性问题解决在设计端,降低问题泄露到后端的概率。

NX mentor 模型转换及快速建模基于开发的NX mentor 模型转换技术,通过快速构建电路板级三维模型及控制器级三维实体模型,实现了从三维模型到结构三维模型的自动转换和模型数据的复用,打通PCB级到控制器级的各类属性数据传递通路。为提升结构设计工作效率及规范化应用,开发了结构模型特征参数全自动标注技术及定制工具包,实现三维自动标注、快速建模和快速装配以及PDM属性填写和检查等功能。

结构可制造性仿真分析 通过应用结构可制造性仿真分析技术,PCBA设计结果以三维模型的形式传递到结构仿真软件,仿真分析时不需要设计人员自主建模,相比之前仿真分析时只能顾及主要元器件(大尺寸、大功耗),仿真置信度得到很大提升。

在生产可制造性设计实现方面,针对电子控制器现有生产制造流程,主要从工艺知识库构建技术、工艺回流焊仿真分析技术和电子控制器的三维虚拟组装仿真技术3个方面实现工艺全过程的仿真工具链集成。

工艺知识库构建 为解决现有工艺技术的无序化、数据应用自动化程度较低的问题,从工艺知识、技术、应用需求3个维度着力打造维护受控、查询便利、使用快捷的工艺知识库,实现了数据存放、文件自动生成、数据信息互通互联的知识体系,进而实现工艺设计自动化,解决了工艺技术应用中的可重复利用问题及质量一致性问题。

工艺回流焊仿真分析 开展印制电路板组件回流焊工艺的桌面验证,通过仿真软件建立温区回流炉的炉腔模型并进行温度响应仿真计算分析,获得PCBA在回流焊过程中任意点处的温度响应,持续对模型进行修正和迭代完善,总结建立PCBA回流焊仿真的流程、方法和准则,提升PCBA回流焊温度曲线有限元仿真在实际生产制造中的可实施性。

电子控制器的三维虚拟组装仿真 利用电子控制器的零组件三维模型及三维虚拟组装软件,按照实际装配方法和流程,对装配序列规划和路径规划进行条件约束,实现整机虚拟组装。通过虚拟组装技术的应用,解决了结构件在设计阶段的装配干涉性、操作便利性等问题。

创新效能

通过发动机电子控制器生态化集成研发数据库的构建,从多维度驱动电子控制器的研发,打通了电子控制器研发过程中多设计维度间的传递壁垒,大幅提升模型转化效率,有效降低了模型和产品间误差,使电子控制器数智化研制迈向新的高度。

技术突破“4个首次”

生态化集成研发数据库的构建,实现了电子控制器多专业维度的数字孪生,使电子控制器数智化研制迈向新的高度。在技术创新上,创新团队在国内首次构建了控制器生态化研发数据库,实现研发全过程的数字化;国内首次开发基于制造模型的验收体系,实现仿真效能可视化;业内首次开发全流程的电路仿真数据链,应用效果全国领先;业内首次突破控制器安全性集成仿真技术,实现了安全性仿真分析100%覆盖。

创新驱动“加速研发”

完成了基于研发数据库的电子控制器数字模型一体化设计,实现了电路设计维度、结构/工艺设计维度和通用质量特性设计维度之间的桌面化设计分析及数据传递功能,为多型号并行研制提供体系性保障,已在多个重点型号成功应用。与应用前相比,设计错误检出率提升了120%,可靠性设计和元器件选型时间缩短99%,科研产品外场故障率降低了38%,产品研发效率提升了50%。

结束语

创新团队以提升研发效率、加速研制为目标,在保证电子控制器质量的前提下,通过构建生态化集成研发数据库,打破仿真软件间信息孤岛与多设计维度传递壁垒,提升模型转化效率和精准度,形成了数据同源的数字化研发体系,为多型号并行研制提供体系性保障,同时实现研发阶段的完整设计,使电子控制器数智化研制迈向新高度。