复合材料风扇叶片关键原材料验证与应用

2023-07-05张媛媛王祯鑫陈璐璐雷力明刘强李超中国航发商发

■ 张媛媛 王祯鑫 陈璐璐 雷力明 刘强 李超/中国航发商发

中国航发商发的创新团队以国产复合材料风扇叶片设计需求为牵引,进行了原材料开发、验证与应用工作,完成了多轮次的方案设计、材料、工艺及考核验证迭代,形成了基于国产原材料的复合材料风扇叶片制造能力。

复合材料风扇叶片的研制是商用大涵道比涡扇发动机的核心关键技术。现阶段国产碳纤维、树脂传递模塑成型(RTM)树脂等原材料在力学性能、韧性、质量一致性等关键指标方面均与国外同类先进材料有较大差距。同时,还面临着T800级碳纤维采购受限、RTM树脂采购周期长且容易受限、储存周期较短等不利因素,严重制约国产发动机产品的研制进程及后续批量生产。因此,亟须开展关键原材料的自主开发、验证与应用研究,形成国产复合材料风扇叶片自主研制能力。

项目总体方案

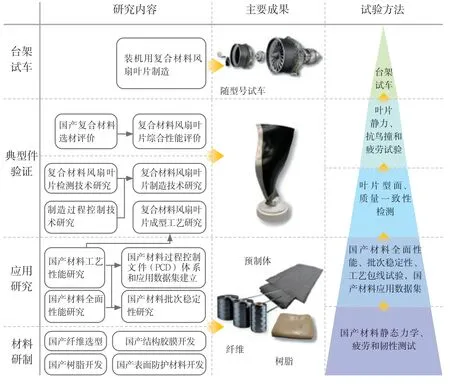

创新团队以使用进口原材料的复合材料风扇叶片的设计为基准,开展使用国产原材料的复合材料风扇叶片的设计研究、国产原材料的开发及考核验证工作,项目的总体方案如图1所示。

图1 项目总体方案

首先,分解产品设计对材料工艺的顶层需求,以需求为牵引,开发国产新一代高强高模碳纤维、高韧RTM树脂等关键原材料,重点考察原材料在典型结构下的全面力学性能;其次,在对材料力学性能评价的基础上,开展使用国产原材料的复合材料风扇叶片的成型工艺研究,完成原材料的工艺性验证和风扇叶片的试验件试制;最后,开展叶片的零部件级考核和台架试车,全面评价国产材料的综合性能。

研发与突破

面向复合材料风扇叶片的高韧性材料性能需求和低缺陷制造要求,创新团队开展了T800级碳纤维和高韧性RTM树脂研制及性能提升研究工作,在国产材料研制和性能突破的基础上,完成了复合材料风扇叶片成型工艺研究。

T800级碳纤维

在T800级碳纤维研究过程中,创新团队对复合材料风扇叶片设计需求进行了分解,形成了国产T800级碳纤维性能指标评价要求。历时3年,先后完成了湿法纺丝和干喷湿纺工艺纤维的性能对比研究,建立了纤维拉伸模量精确测试方法,解决了上浆剂含量超标、拉伸性能波动较大等问题,完成了国产T800级碳纤维材料性能改进提升。通过对6批次270个样本数据进行统计分析,获取了国产T800级碳纤维外观、线密度、密度、表面上浆量、拉伸强度、断裂伸长率及离散系数、拉伸弹性模量及离散系数等关键指标。通过对指标进行分析,完成了材料标准的建立。通过优化研究,T800级碳纤维拉伸强度的过程能力指数(Cpk)达到1.33以上,满足质量一致性验证要求。目前,应用国产T800级碳纤维制造的复合材料风扇叶片已在CJ1000A发动机整机中完成了装机应用。

高韧性RTM树脂

在国产高韧性RTM树脂开发过程中,创新团队针对复合材料风扇叶片的设计需求,完成了对进口RTM树脂的分析研究,建立了国产RTM树脂研制标杆基线。先后完成了低黏度中模量增韧剂的合成、新型潜伏型固化体系的设计和国产RTM树脂的配方复配;进一步开展了国产RTM树脂的全面性能测试、工艺性研究、三维机织复合材料的全面性能测试和基于国产RTM树脂的复合材料风扇叶片成型工艺性能测试等研究工作。在研制过程中,突破了新型潜伏固化体系的设计,新型液体成型树脂的增韧剂合成,以及新研树脂与国产碳纤维匹配等关键技术。通过开展复合材料制备及与进口树脂的性能对比分析工作,完成了国产RTM树脂的配方迭代和定型。目前,国产RTM树脂性能与进口树脂基本相当,并已实现了装机应用。

成型工艺研究

复合材料风扇叶片具有双曲率/大扭转型面特征,从榫头到叶尖厚度变化剧烈。为了克服叶片本体高精度近净成型以及叶片本体前缘与金属加强边大扭转深V型面精确配合的制造难题,创新团队从叶片模具设计起步,完成了预制体设计与织造方案、RTM固化成型方案、复合材料叶片加工方案、金属加强边加工及胶结方案、叶片无损检测方案等研究,攻克了预制体塑型制备及均匀性控制技术、预制体精确定位及滑移控制技术、增韧液体成型树脂的快速成型技术等关键技术,形成了基于国产纤维和国产RTM树脂的复合材料风扇叶片制备工艺路线,完成了大变厚度、大扭转、宽弦三维机织复合材料风扇叶片成型工艺研究。

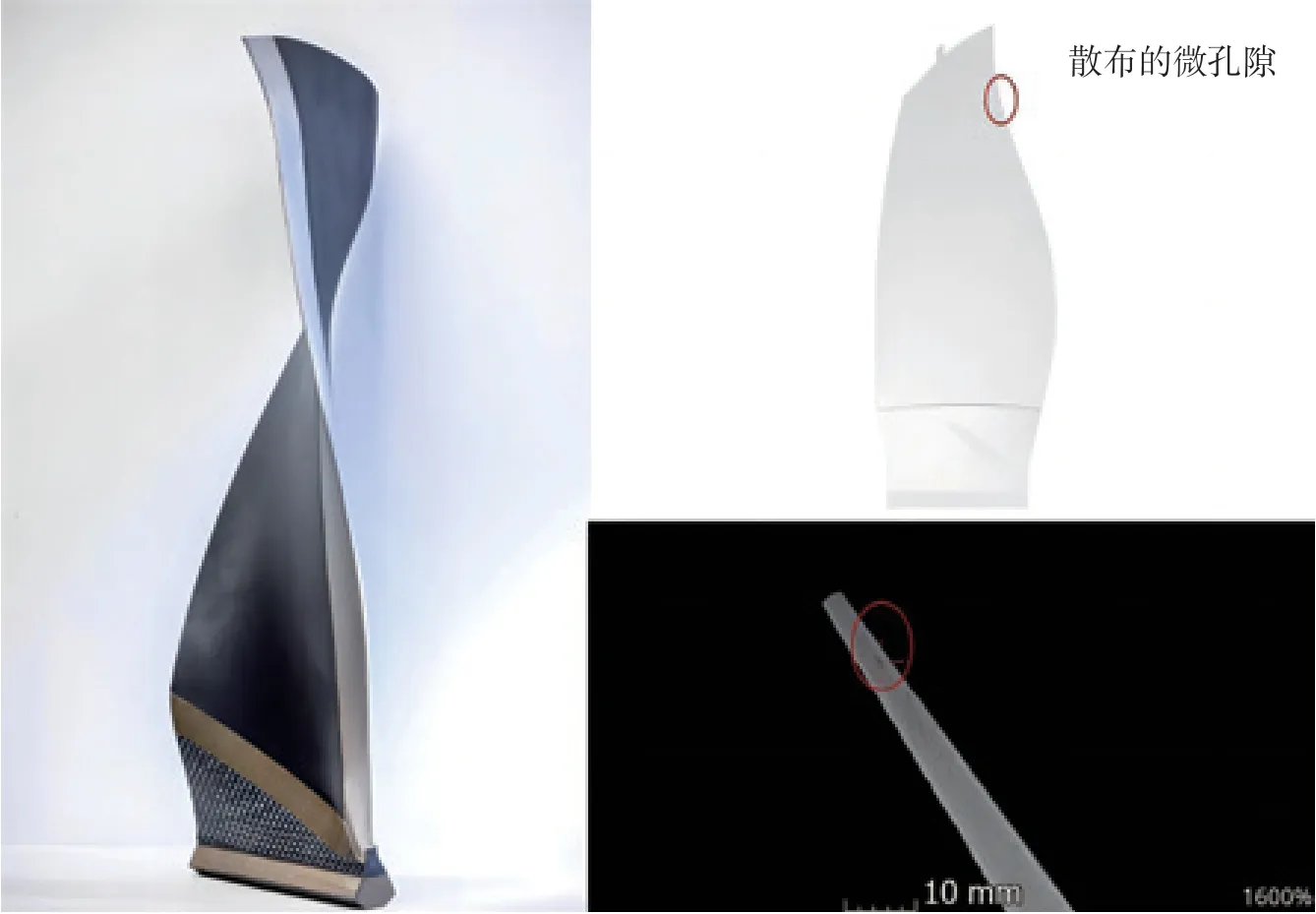

为了更进一步的实现使用国产原材料的复合材料风扇叶片低缺陷制造,创新团队对国产纤维预制体和RTM工艺精细化控制进行了深入研究。针对三维机织预制体制造过程中的关键工艺参数和RTM关键工艺参数,开展经纬纱密度公差、经纬纱直线度公差、示迹线间距公差、固化温度、固化时间、升温速率、降温速率等关键参数对零件质量影响的研究,固化了叶片制造工艺控制要求。结合多轮试验验证,创新团队正向建立了涵盖预制体制造、本体成型等关键工艺过程的多份制造标准规范,形成了无损检测、叶型检测等10余份专用检测验收技术要求,经多轮次设计与工艺迭代,持续修订完善。基于上述优化与加工过程,目前生产制造的复合材料风扇叶片内部质量较好,仅存在散布的微孔隙型缺陷(见图2)。这也为后续叶片的稳定批量制备打下了坚实基础。

图2 三维机织复合材料风扇叶片工艺件实物及CT检测缺陷分布

考核与验证

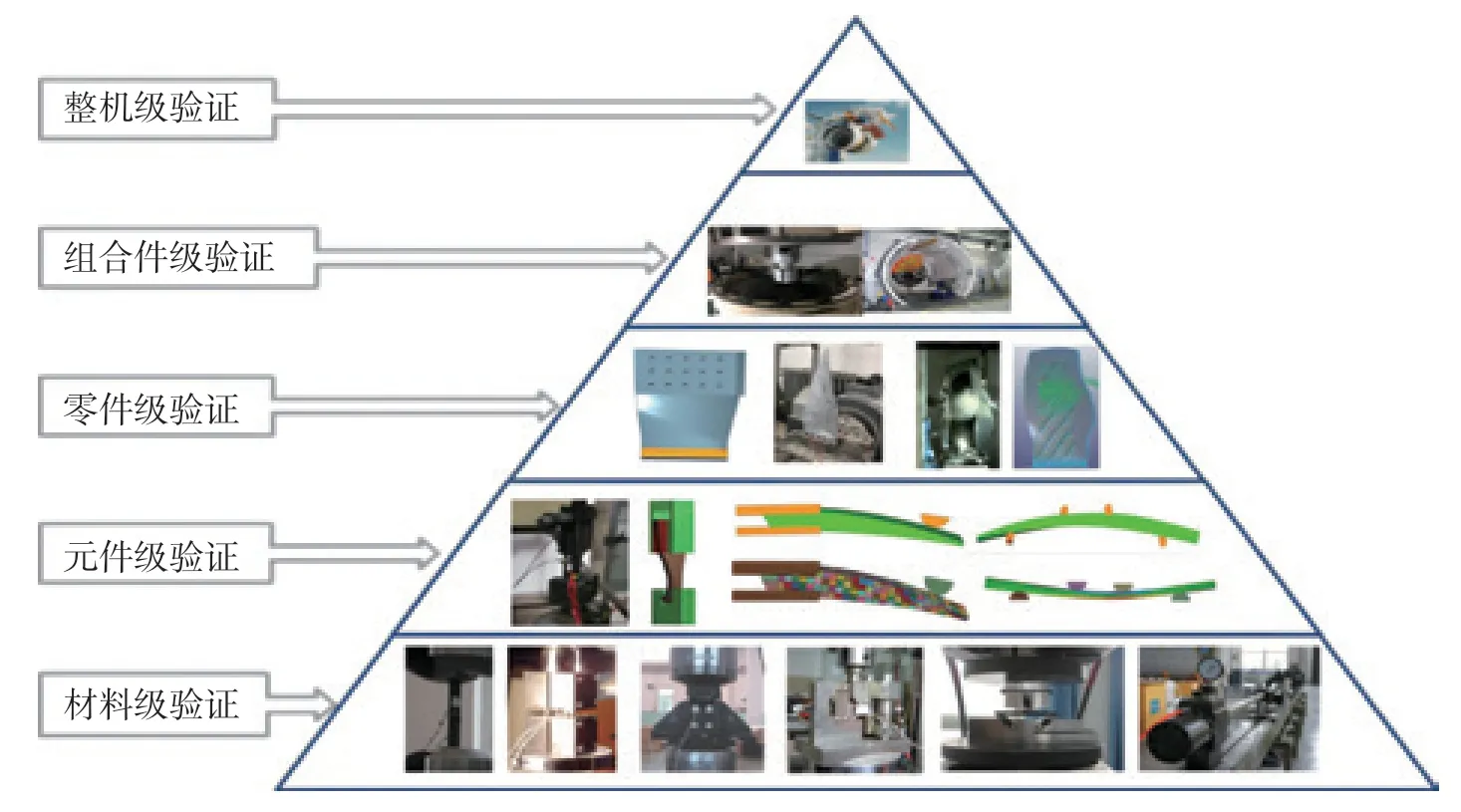

复合材料风扇叶片的使用性能要求严苛、结构特点复杂、工作环境恶劣,面临失效模式多样、固有缺陷敏感等复杂问题。为全面验证国产新研材料的综合性能,同时考虑降低材料验证成本和研究周期,创新团队选用了积木式验证理论开展材料考核评价工作。通过大量的工程实践摸索,现已完成一套涵盖多项新研试验方法的国产新材料积木式验证体系搭建,并建立了多项试验标准和指导书(见图3)。

图3 积木式验证体系

在材料级考核验证过程中,材料、试验方法、人员环境、试验件制造的差异等因素均会影响材料性能数据的分散性。为获得一致性较好的性能数据,项目团队利用多种质量工具,识别出在保证试验过程其他因素可控的前提下,获得合适的试验件尺寸设计,以及准确的失效判据,应作为试验方法的优化方向。通过上百件试验件的测试分析,最终根据性能绝对值差异和分散系数的大小获得最佳的试验件尺寸设计方案,形成了准确且试验成本适中的失效模式判定方法。经过优化迭代,使相同试验条件下不同试验件的性能分散性控制在合理的范围内,有效解决了试验结果分散性大的问题。

在元件级考核验证过程中,立足评价工艺批次制造稳定性,开发了叶尖4点弯曲、叶根低周疲劳、叶型悬臂梁等试验方法,为评估使用国产原材料的复合材料风扇叶片制造的一致性提供了技术依据。

在零件级考核验证过程中,完成了国产原材料叶片抗中鸟撞摸底试验,叶片损伤满足适航要求;完成了疲劳摸底试验,获取中值疲劳性能。

在组合件级考核验证过程中,完成超转试验,评估满足静强度要求。

最终将在材料级、元件级、零件级和组合件级验证通过的基础上,开展整机台架试车。

成果与效益

历时5年,创新团队完成了具有完全自主知识产权的三维机织复合材料风扇叶片设计及制造技术的研发工作,创造性地实现了全国产化三维机织复合材料风扇叶片设计、试制及考核验证,打破了国外先进复合材料制造商的产品垄断,实现了航空发动机关键复合材料零件的自主研制。同时,建立了满足适航要求的发动机复合材料叶片原材料可替代性验证方法,可高效实现新材料等同性的系统评价,更进一步地牵引后续国产新材料的快速研发迭代。此外,创新团队还建立了涵盖国产原材料的生产控制技术、使用国产原材料的复合材料风扇叶片制造工艺关键过程控制技术和积木式验证技术的工具方法及技术标准,为后续发动机的高质量研发及验证提供更全面的技术支撑和理论依据。

预计未来通过国产材料的批量生产与应用,可以使材料采购成本较进口材料降低50%以上。同时,相关的材料研制成果和取得的关键技术突破可用于支撑其他复合材料构件的设计、试制及检测,包括但不局限于航空发动机的复合材料包容机匣、风扇流道板、导流叶片等冷端零部件,以及新一代飞机机体主承力结构材料,特别是对韧性有更高要求的飞机机体零部件。为进一步扩大我国树脂基复合材料在航空领域的应用提供有利支持。

结束语

复合材料风扇叶片国产化是未来行业发展的必然趋势和国家战略的重要方向。创新团队围绕大型客机发动机风扇叶片的设计需求,重点提升复合材料及国产原材料综合性能,完成复合材料风扇叶片成型工艺研究,并以此为基础完成国产原材料积木式验证和性能评价,推动使用国产原材料的复合材料风扇叶片技术提升,有力支撑了商用航空发动机的研制。