车用铝合金薄板激光深熔焊工艺参数研究

2023-07-05王健强赵而远李家曙

王健强, 赵而远, 李家曙, 邢 健

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

轻量化作为最直接的、最有效的节能减排措施,是汽车发展的主要趋势之一[1]。由于铝合金具有比强度较高、耐蚀性良好、相对密度小、可塑性及韧性良好等优点,目前铝合金替代钢材成为实现汽车轻量化的重要途径之一[2-3]。激光焊接是利用高能量密度激光束作为热源的一种高效精密焊接方法,已广泛地应用于航空航天领域及汽车制造领域等[4]。铝合金激光焊接技术的发展和应用受到多方面因素的影响,包括铝合金材料的发展、激光焊接工艺的成熟度、激光焊接设备的发展和激光的发射形式等[5]。而且铝合金因其高导热性及高反射率的特点,不能充分利用激光能量,易出现熔深不够大、力学性能不满足工业生产要求的现象[6]。

铝合金激光焊在汽车领域能得到广泛的应用,离不开国内外学者的深入研究。文献[7]研究了激光-MIG电弧复合焊接工艺参数对焊缝的影响,发现激光电弧的交互作用在一定的焊接工艺条件下有利于增加熔深,负作用于熔宽的增加;文献[8]对不锈钢激光焊接中激光光束的不同摆动方式进行了研究,发现顺时针环形、逆时针环形、直线形、8字形及无限符形5种激光光束摆动方式焊接均有利于叠焊板结合面熔宽的增加;文献[9]对10 mm厚的A5083铝合金在不同压力条件下的激光焊接进行了比较研究,得出常压下熔深为4.9 mm,而10 Pa压力条件下最大焊接深度可达8.7 mm;文献[10]通过对激光功率和焊接速度的单一因素变化的数值模拟,得出随着激光功率增大,温度场升高,熔深和熔宽增大,而随着焊接速度增大,温度场降低,熔深和熔宽减小。但目前对于薄板铝合金激光焊接的研究较少,且基于正交试验法分析不同工艺参数对激光焊接质量的影响也鲜有报道。

为了综合比较不同工艺参数对焊接质量的影响,本文采用正交试验法,研究焊接激光功率、焊接速度、激光光束线性摆动时的摆动频率等因素对厚度为1.5 mm的铝合金薄板的焊缝成形及焊接质量的影响规律,旨在为S600铝合金薄板激光焊接提供一定的参考,有利于汽车轻量化工业应用。

1 试验与数据处理方法

1.1 试验材料及装置

本试验所用材料为1.5 mm厚的S600铝合金板,样片尺寸为40 mm×100 mm,焊前使用有机溶液清洗样件表面,用以去除其表面油污,清洗后将样件置于干燥箱进行干燥处理。S600铝合金样件中其他金属元素及其质量分数见表1所列。

表1 S600铝合金中其他金属元素及其质量分数 %

试验采用KUKA六轴机器人,其额定负载60 kg,最大作用范围为2 033 mm;采用卡门哈斯生产的激光焊接头,可以控制激光光束沿焊缝线性摆动;选取C6000X激光发生器,最大输出功率为6 kW,激光波长为(1 080±5) nm,采用芯径为0.1 mm光纤进行传输。

焊接板件搭接形式为上层板S600/1.5 mm+下层板S600/1.5 mm,如图1所示,焊接时板件夹持如图2所示。

图1 板件搭接方式

图2 板件夹持装置

1.2 试验及数据处理方法

为探究不同因素对焊缝成形及焊接质量的影响程度,本文设计了三因素三水平正交试验,3个主要因素(激光功率、焊接速度、激光光束线性摆动频率)及其水平见表2所列。

表2 试验因素及水平

根据试验因素个数及各因素水平数,正交试验设计见表3所列。为保证试验时不受其他可变因素影响,其余试验参数均保持不变。

表3 正交试验设计

根据以下参数对正交试验结果进行评估:

(1) 各因素各水平下的指标均值Ki。Ki反映该因素下各水平对试验结果的影响状况。

(2) 各因素平均值的最大差值,即极差R。R值越大,代表该因素对指标的影响越大。

(3) 各因素的方差分析。用于判断各因素对试验指标的影响是否显著(按P=0.05的检验水准)。

本次正交试验的结果评价指标包括上层板与下层板接合面的熔宽、下层板的熔深、深宽比,并对试验样件进行拉力测试作为焊接质量的评价指标。

2 试验结果与分析

2.1 试验数据处理

根据正交试验表进行激光深熔焊试验,每组工艺参数进行3次试验,避免出现偶然性因素。本次设计试验中,9组工艺参数共27次试验,焊接样件外观均良好,且无背透现象。

对试验样件进行切割、预磨、NaOH溶液浸泡5 min、风干等处理,然后利用VMM2.2C视觉测量系统对处理后的试验样件进行金相观察,对每组工艺参数下的3次试验得到的熔深、熔宽、深宽比进行统计,并计算其平均值,得到的结果见表4所列。

表4 9组工艺参数下的熔深、熔宽及深宽比

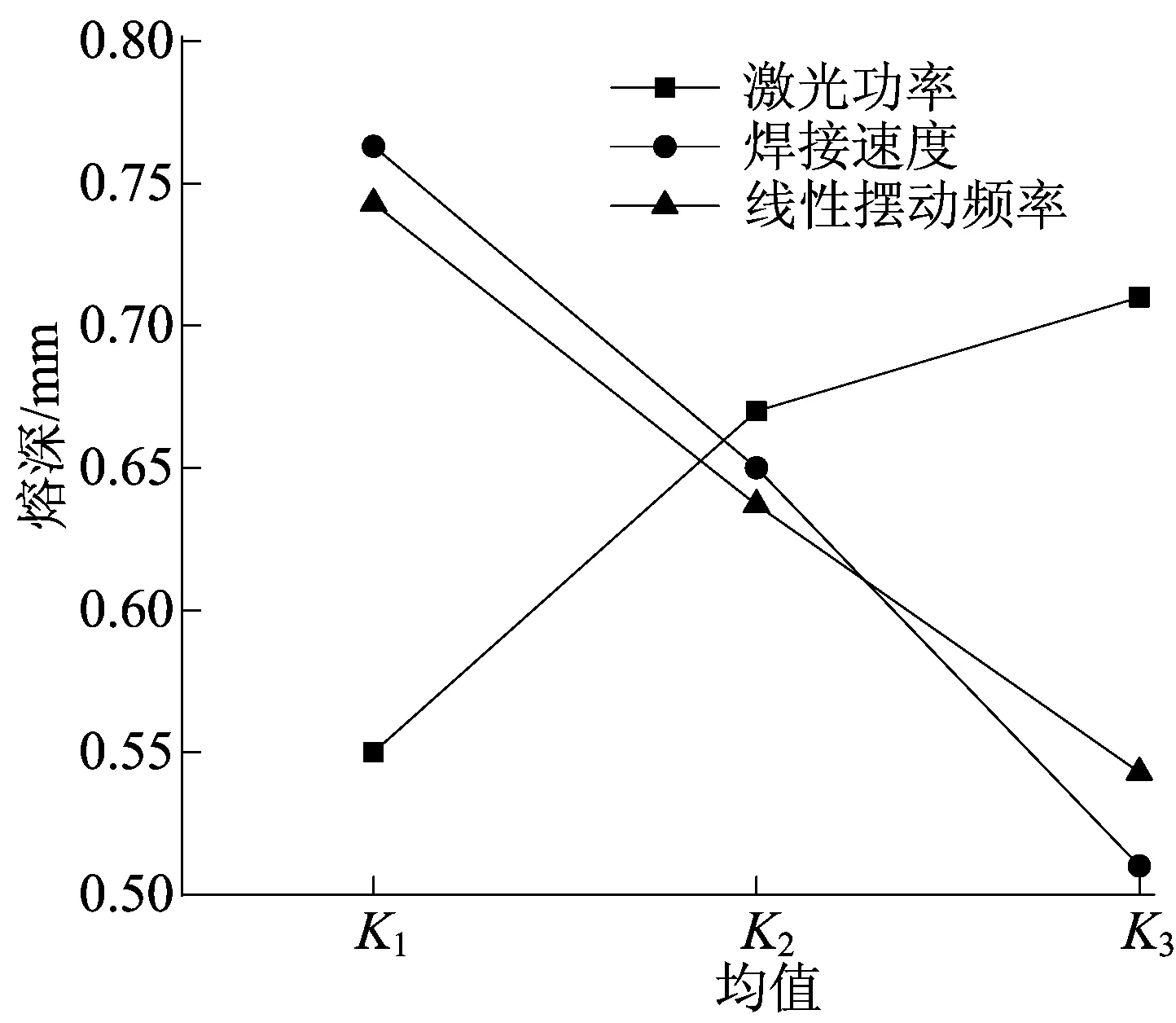

对表4中的试验数据进行处理,分别计算同一因素下不同水平的焊接熔深均值K1、K2、K3,并利用Origin绘图软件绘制散点图,结果如图3所示。

图3 不同因素对焊接熔深的影响

从图3可以看出焊接熔深随着激光功率、焊接速度及线性摆动频率变化的趋势。当激光功率从2 950 W增加到3 250 W时,焊接熔深随着激光功率的增大而增加;当焊接速度从80 mm/s增加至100 mm/s时,熔深随着焊接速度的增大而减小;当激光光束线性摆动频率从80 Hz增加至120 Hz时,对焊接熔深有一定的反作用,熔深有一定的减小。

计算各因素下熔深均值的极差R可得:焊接速度的R值最大,为0.253 mm;其次是线性摆动频率的R值,为0.2 mm;焊接功率的R值最小,为0.16 mm。

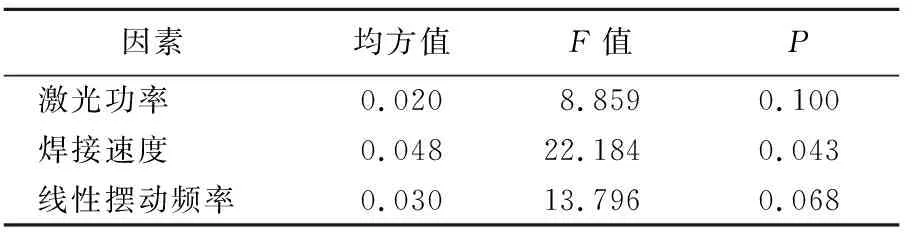

利用SPSS数据分析软件对表4中数据进行方差分析,所得结果见表5所列。

表5 不同因素对焊接熔深的方差分析结果

由表5方差分析结果可知,影响因素中焊接速度对焊接熔深具有显著性影响(P<0.05)。3个因素对焊接熔深的影响大小依次为焊接速度、线性摆动频率、激光功率,这与用极差分析得到的结果相一致。

利用表2中的数据计算出同一因素下不同水平的深宽比均值L1、L2、L3,并利用Origin绘制点线图,结果如图4所示。

图4 不同因素对焊接样件深宽比的影响

从图4可以看出:当激光功率从2 950 W增加到3 100 W时,深宽比增加较快,随后增加至3 250 W时,深宽比略微增加;焊接速度和线性摆动频率对深宽比的影响趋势一致,随着焊接速度或线性摆动频率的增加,深宽比减小。

计算各因素下深宽比均值的极值R可得:焊接功率的R值为0.076;焊接速度的R值为0.104;线性摆动频率的R值为0.093。通过比较可以看出,相较于另外2种因素,激光功率对试验样件的深宽比影响最大。

2.2 试验结果分析

(1) 焊接功率对焊缝成形的影响。试验结果表明,随着功率的增加,铝合金焊接熔深和深宽比会有相应的增加。激光功率增加,激光的能量密度增大,从而熔深增加。激光焊接中存在一个与工件材料有关的激光能量密度阈值,只有当工件上的激光能量密度超过这一阈值时,等离子体才会产生,标志着激光深熔焊的进行。随着激光功率的增大,焊接工件表面熔池气化产生的蒸气羽烟和等离子体增多,可以有效增加工件对激光能量的吸收,但在一定程度上增加了焊接过程中工件对激光的反射和折射现象,减缓了熔深的增加。随着蒸气羽烟和等离子体的增加,迫使熔融的金属向两边扩散,焊缝表面熔宽增大,因此即使深宽比会随着功率的增加而增大,其值的变化也较小(R=0.076)。

(2) 焊接速度对焊缝成形的影响。试验结果表明,随着焊接速度的增加,焊接熔深和深宽比均有一定量的减小。当焊接速度增加时,激光能量不能被焊接工件充分吸收,焊件表面激光功率密度减小,熔池减小,焊接过程中气化产生的蒸气羽烟和等离子体减少,熔深与深宽比相应减小。

(3) 线性摆动频率对焊缝成形的影响。试验结果表明,激光光束线性摆动频率的增加会负作用于焊接熔深和深宽比的增加。随着激光光束摆动频率的增加,虽然不影响激光能量密度,但单位面积上焊缝单次所接受的热输入相应减少,焊接熔深和深宽比也会随之减小。

3 拉力测试及参数优化对比

对正交试验表中的9组试验进行拉力测试,作为焊接质量的判断依据,焊缝长度为25 mm。拉力测试采用WDW-50微机控制电子式万能试验机,工件装夹方式如图5所示。

图5 工件装夹方式

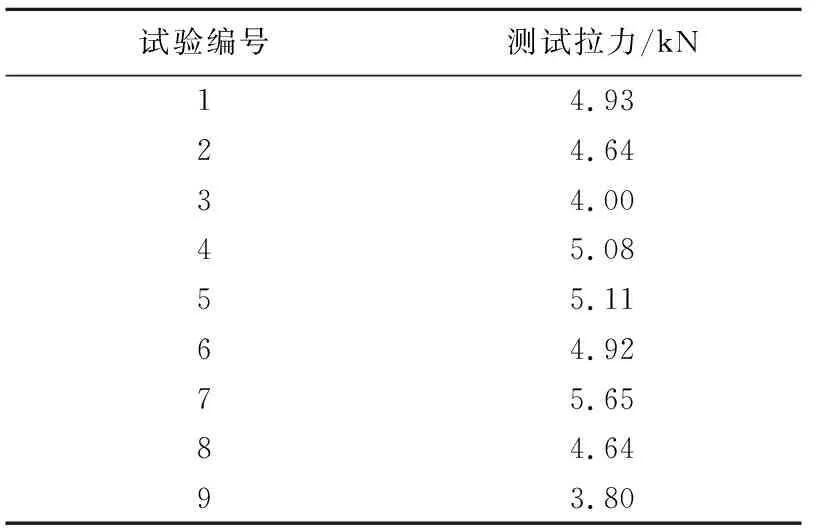

对各焊接件拉力测试的最大峰值进行统计,结果见表6所列。

表6 拉力测试结果

由拉力测试结果可以判断焊接质量的优劣。根据实际工业生产要求,在焊接件板材确定、保证焊接件不出现背透的情况下,要保证焊接样件的拉力值尽可能大,以便于满足实际应用。根据上述3种因素对熔深、深宽比的影响规律,选取激光功率3 250 W、焊接速度80 mm/s、激光光束线性摆动频率80 Hz作为本次正交试验的工艺参数优化结果。工艺参数优化后,得到的焊接样件熔深为0.92 mm,熔宽为1.82 mm,拉力测试的峰值达到6.12 kN。

参数优化后的拉力曲线如图6所示。与9组正交试验中的最大拉力峰值5.65 kN相比,参数优化后拉力性能提升了8.32 %。

图6 参数优化后的拉力曲线

4 结 论

本文采用S600铝合金1.5 mm厚的板材进行试验,研究了激光功率、焊接速度、激光光束摆动频率对铝合金激光深熔焊焊缝成形及焊接质量的影响;通过正交试验分析了在一定参数范围内这3个因素对熔深、深宽比的影响趋势,并根据拉力测试结果对焊接质量进行评估,得到以下结论:

(1) 激光功率、焊接速度、激光光束线性摆动频率对焊缝成形均有一定的影响。正交试验结果表明,激光功率的增加有利于焊接熔深和深宽比的增加;随着焊接速度和激光光束线性摆动频率的增加,焊接熔深和深宽比会有一定的减少。

(2) 根据正交试验结果的极差R值计算及方差分析可得,3个因素对焊接熔深的影响大小依次为焊接速度、线性摆动频率、激光功率。

(3) 根据正交试验结果对工艺参数进行优化,选取激光功率3 250 W、焊接速度80 mm/s、激光光束线性摆动频率80 Hz为参数优化结果。在该优化参数下,焊接样件熔深为0.92 mm,熔宽为1.82 mm,拉力测试峰值为6.12 kN,与正交试验表中拉力最高的第7组拉力5.65 kN相比,拉力性能提升8.32 %。

本文研究工作可为汽车轻量化全铝车身连接中的激光焊接提供一定的参考。