钢管桩-注浆加固盾构换刀区稳定性分析

2023-07-05戴治恒张孟喜张晓清

戴治恒, 张孟喜, 魏 辉, 顾 婕, 张晓清

(1.上海大学 力学与工程科学学院,上海 200444; 2.中铁二十局集团 第五工程有限公司,昆明 650200)

广州素有“地质博物馆”之称,地质条件极其复杂,大量分布着残积土层、深厚软土层以及软岩层[1].为避免造成施工困难和工程事故,在复杂地层开展盾构施工需及时开仓更换失效和损坏的刀具.盾构换刀主要分为带压和常压换刀,带压换刀时,技术人员必须在一定压力环境中进行作业,具有时间短、效率低和风险大的缺点[2];常压换刀时,需预先对地层进行加固,然后在常压条件下进行开仓换刀.与带压换刀相比,常压换刀效率高、风险低.长隆隧道工程开展常压换刀作业,主要采用注浆加固方案.注浆加固方案需使用大量浆液,存在工期长的缺点.频繁换刀时,势必会拖延工程进度.注浆加固污染较大,残留在地层中的注浆加固体会影响土体的后续使用.在隧道开挖面附近保留注浆加固,隧道上方采用钢管桩加固,可达到缩短工期、降低污染的目的.目前,还没有对钢管桩-注浆加固方案的研究和应用,故针对钢管桩-注浆加固换刀区稳定性展开研究具有理论和现实价值.

常压换刀中,地层加固的目的是提高换刀区的稳定性.针对盾构隧道稳定性问题,朱伟等[3]针对土压平衡盾构不满舱施工时,开挖面的整体稳定、开挖面部分坍塌、壁后注浆窜浆等现象进行讨论和分析;宋洋等[4]结合工程实际分析了外加剂掺入量和地层复合比对出浆相对密度的影响规律、泥浆的渗透规律及动、静态泥膜成膜规律;王林等[5]通过数值模拟和理论分析,研究了考虑局部失稳时盾构隧道开挖面挤出破坏机理;宋洋等[6]开展模型试验和理论研究,建立了砂-砾复合地层开挖面极限支护力计算模型;牛豪爽等[7]通过试验研究了渗流对粉砂地层开挖面支护压力和稳定性的影响;杨峰等[8]采用改进后的上限有限元法程序研究了地表超载作用下非均质黏土地层隧道开挖面的稳定性,综合分析了各土体因素对开挖面失稳临界荷载上限解和地层破坏模式的影响;米博等[9]开展了浅埋盾构隧道的开挖渗流模型,研究了开挖进土量对开挖面水平压力、孔隙水压力和附近地表沉降的影响;代仲海等[10]运用数值模拟和理论分析方法,分析了开挖面失稳模式、支护压力及地表沉降随盾构掘进位移的变化规律,推导了穿越邻近隧道时支护压力的变化模式;程红战等[11]基于数值分析软件平台,研究了内摩擦角的变异系数、自相关距离对开挖面失稳模式和极限支护应力的影响规律,探讨了极限支护应力特征值的选取;Eshraghi等[12]依托德黑兰地铁3号线工程项目,采用蒙特卡罗方法进行数据模拟,分析特定支护压力下的安全系数小于预定值的概率,利用有限元法计算了工作面坍塌时的面压力.目前,国内外学者主要聚焦于地表超载、渗流、支护压力等因素对掘进过程中盾构开挖面稳定性的影响,鲜有对常压开仓换刀时换刀区稳定性的研究.

通过室内试验和数值模拟,考虑常压换刀时顶推力卸载对换刀区稳定性的影响,研究换刀区失稳和渐进破坏过程.结合工程实际,确定钢管桩-注浆加固方案,并与注浆加固方案对比,分析钢管桩-注浆加固方法的加固效果,为地层加固提供新思路.

1 均质地层换刀区稳定性分析

1.1 室内模型试验

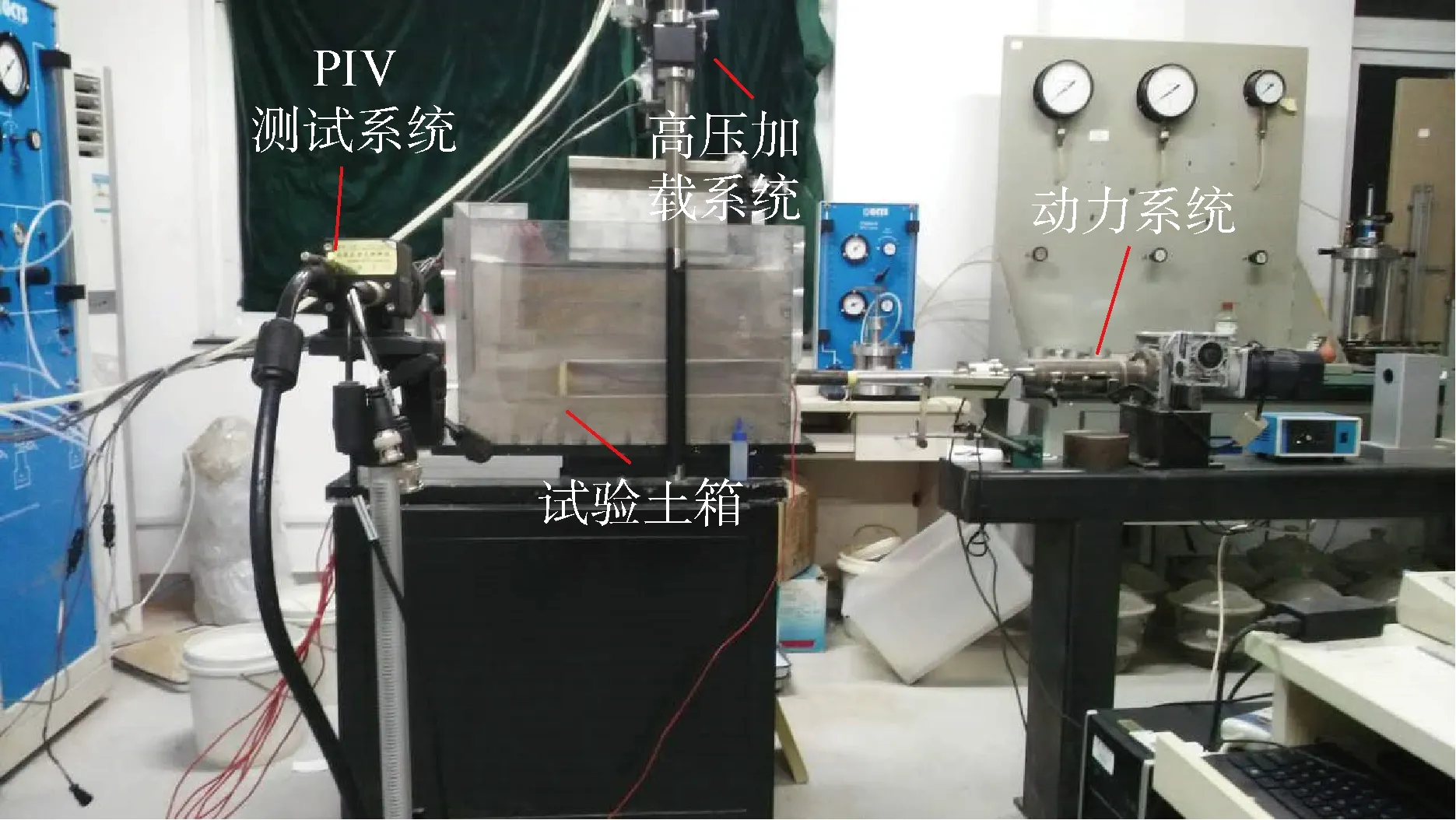

1.1.1试验概况 试验采用模型箱的长×宽×高为800 mm×290 mm×600 mm,由4块钢化璃板拼装而成,如图1所示.模型箱内壁涂抹凡士林以减小玻璃板与砂土的摩阻力.试验采用砂土模拟均质地层,用有机玻璃管模拟衬砌.玻璃管厚度为0.2 cm,内径为6 cm,密度为1.19×103kg/m3.刀盘通过有机玻璃板进行模拟,与速度可控的专用电机黏接在一起.电动机以恒定速度缓慢后移,模拟盾构刀盘卸载工况.为便于观察,取盾构隧道原型的一半进行试验模拟.砂土相对体积质量为2.65,设计孔隙比为0.597,不均匀系数为1.39,曲率系数为0.89.采用人工落雨法控制土样密实度,落距为0.72 m,每铺设30 cm进行一次刮平,砂土相对密实度为70%~74%.根据工况,模型试验中设置隧道埋深为3D(D为隧道直径).

图1 换刀区稳定性试验模型Fig.1 Test model for cutter replacement ground stability

1.1.2试验结果分析 模型试验全过程采用粒子图像测速法(PIV)记录换刀区失稳和渐进破坏过程.采用电荷耦合元件(CCD)照相机实时拍摄高分辨率灰度照片,每1 s记录一幅图片,使用北京立方天地科技公司提供的MicroVec软件分析得到土体颗粒的位移矢量结果.位移矢量分析首先匹配两张图片中灰度像素点的相关性,然后对比分析每个灰度像素点的移动路径,最终得到矢量结果.

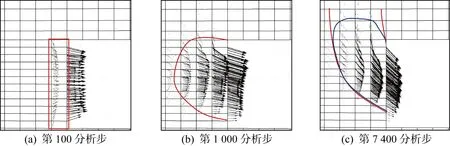

当两张图片中颗粒位移相差较大时,像素点将无法匹配,矢量分析结果失真.因此,在进行位移矢量分析前,将试验结果等分为6个阶段,每阶段选两张间隔30 s的图片进行分析,分析结果如图2所示.其中,U表示位移矢量的大小,箭头指向表示位移矢量的方向,箭头位置和颜色表示位移场分布.阶段1为卸载初期,开挖面始终与刀盘紧密接触,出现较小的水平位移;阶段2随着刀盘持续后移,开挖面水平位移随之增大并出现竖向位移分量,换刀区出现局部失稳;阶段3~阶段6继续维持卸载,开挖面逐渐与刀盘脱离接触,表明涌入隧道内部的土体越来越少,在此过程中,换刀区位移分布越来越广,逐渐贯通至地表.

由图2可知,仅在阶段1时开挖面位移矢量以水平方向为主,其他阶段开挖面位移矢量方向均为斜向右下,既分布有水平位移又有竖直方向位移.换刀区地层开挖面范围以外的位移矢量方向均为竖直方向.

1.2 均质地层数值模拟分析

1.2.1数值模型建立 数值模型的长×宽×高为800 mm×290 mm×560 mm,隧道直径D为64 mm,埋深为192 mm.衬砌内径为60 mm,厚度为 2 mm.土体控制密度为1.9×103kg/m3,内摩擦角为36.4°,泊松比为0.3,弹性模量为22 MPa,采用摩尔-库伦强度准则进行模拟.有机玻璃衬砌密度为1.19×103kg/m3,弹性模量为3.25 GPa,泊松比为0.3,采用线弹性模型进行模拟.

1.2.2数值结果分析 利用FLAC3D软件得到换刀区位移矢量的渐进变化过程,如图3所示.计算100步时为卸载初期,位移最大值为 0.038 878 2,如图3(a)所示,开挖面出现分布均匀的水平方向位移,位移指向隧道内部;计算 1 000 步时,位移最大值为 0.283 952,如图3(b)所示,开挖面位移逐渐发生变化,竖向位移分量逐渐增大;计算 7 400 步时,位移最大值为 1.746 15,如图3(c)所示,计算模型已平衡,最终开挖面位移矢量方向为水平偏下,上半部土体位移大于下半土体.

图3 换刀区位移矢量Fig.3 Displacement vector of cutter replacement ground

图3中红色线为换刀区土体失稳区域.卸载初期仅开挖面附近小范围发生失稳,随后不断向开挖面前方扩展,最终发展成为常见的楔形破坏模式.图3(c)中蓝色线为水平位移的分布范围,表明开挖面分布着显著的水平位移分量,而隧道上方主要为竖向位移.

换刀区土压力分布云图如图4所示.卸载后,换刀区地层的水平和竖向土压力(Syy和Szz)均出现明显的应力释放现象.水平土压力释放主要出现在开挖面附近,如图4(a)所示;而竖向土压力释放不仅出现在开挖面附近,同时也出现在开挖面上方较大范围内,如图4(b)所示.换刀区土压力释放现象与位移矢量分布一致,结合位移矢量的渐进变化过程可知,开挖面土压力释放并产生水平位移是诱发换刀区失稳破坏的原因.

图4 土压力分布云图Fig.4 Contour of earth pressure distribution

2 工程背景

2.1 地层分布

佛莞城际线路位于珠三角地区中南部,其中长隆隧道工程位于广州市番禺区,隧道全长 11.03 km,包含两站三区间.采用的土压平衡盾构机直径为8.85 m,隧道衬砌外径为8.5 m,环宽为1.6 m,厚为0.4 m,盾构机顶部覆土为15~25 m.隧道沿线地层从上往下分别为第四系坡洪积层(Q4dl+pl)、白垩系砂岩、泥质砂岩层(K)、震旦系二长花岗岩(Z),盾构机多次穿越上软下硬地层以及全风化花岗岩地层.

2.2 换刀点加固方案

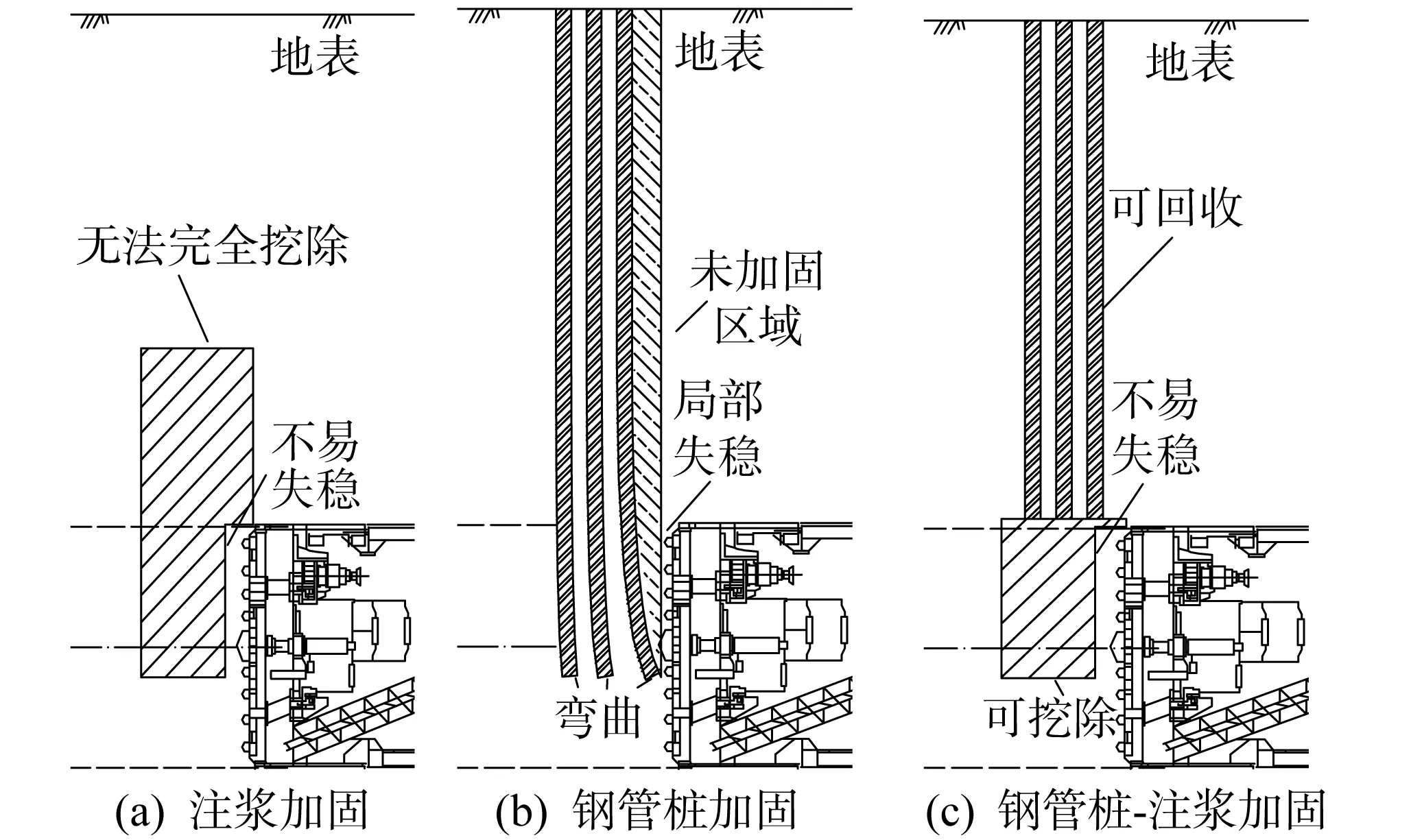

现场主要采用注浆加固技术对换刀区进行加固.注浆加固虽能够保障常压开仓时开挖面的稳定性,但存在工期长、污染严重等问题,且遗留在土中的注浆加固体会影响土体的后续使用,如图5(a)所示.为缩短地层加固工期、减少污染,提出采用可回收式钢管桩对换刀区进行加固,计划在换刀完成后回收所有钢管桩,但为避免与钢管桩发生碰撞,盾构机需要停在换刀点前方,导致开挖面无法被加固.刀盘卸载时,开挖面易发生局部失稳,不利于开展换刀工作;钢管桩端部易发生弯曲,不利于开展钢管桩回收工作,如图5(b)所示.综合钢管桩和注浆加固技术的优缺点,提出钢管桩-注浆加固技术如图5(c)所示,隧道开挖面附近仍采用注浆加固,隧道上方采用钢管桩加固.换刀后,注浆加固体可被挖除,钢管桩可悉数回收,不仅能够缩短工期、降低污染而且不影响土体的后续使用.

图5 换刀区加固技术Fig.5 Cutter replacement ground reinforcement technology

3 钢管桩-注浆加固换刀区稳定性分析

换刀区地层加固工况复杂、安全风险高,目前工程项目不具备开展现场试验的条件,也很难在实验室中进行模拟.因此,采用FLAC3D数值分析方法,结合工程实际,对比不同技术加固后换刀区的稳定性、应力分布及位移大小,研究钢管桩-注浆加固效果.

3.1 数值模型建立

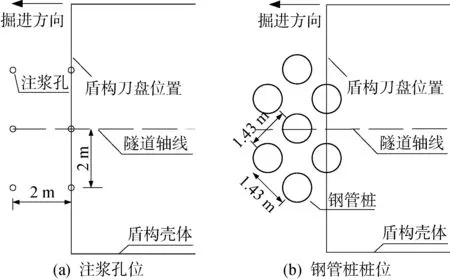

现场共设置2排共计6个注浆孔,孔位布置如图6(a)所示,每个注浆孔能够加固半径为1 m范围内的土体.现场拟定采用的可回收式钢管桩直径为 1 016 mm,壁厚为14 mm,设计3排共计7根钢管桩,桩位布置如图6(b)所示.

图6 孔位和桩位布置平面图Fig.6 Layout of holes and piles

注浆加固模型整体概况如图7(a)所示,钢管桩-注浆加固模型整体概况如图7(b)所示.采用ZONE网格模拟土体,采用NULL网格模拟土体开挖.考虑整体对称性,沿隧道掘进方向取一半进行建模,地层长度为60 m,宽度为20 m;考虑土体开挖,各土层的塑性特征采用摩尔-库伦强度准则进行模拟.

图7 FLAC3D数值模型概况Fig.7 Overview of numerical FLAC3D models

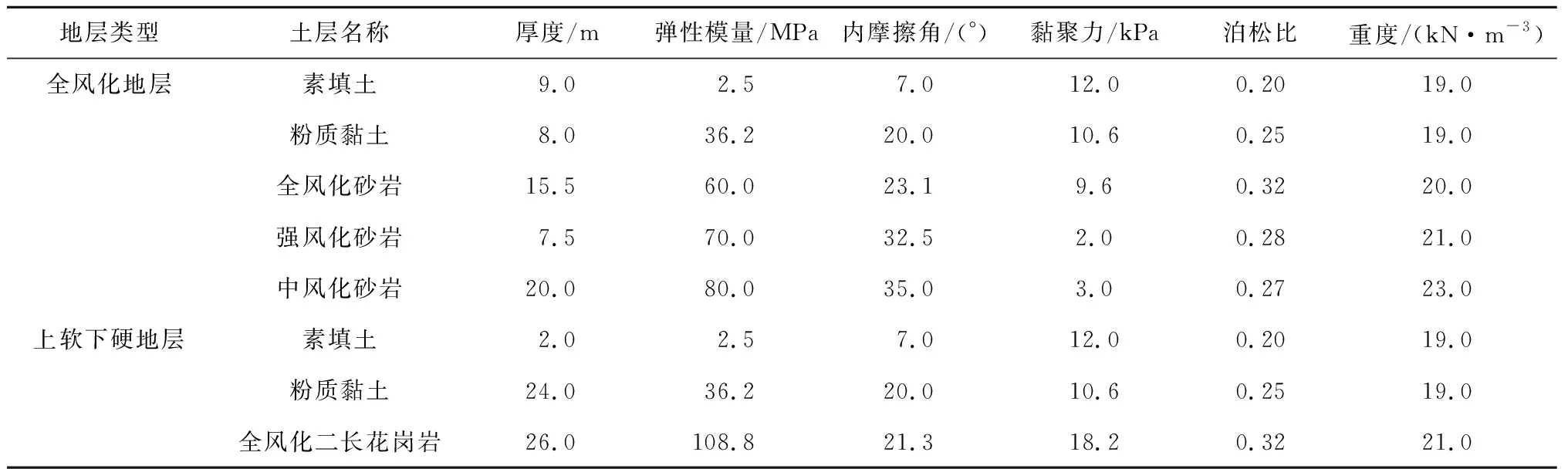

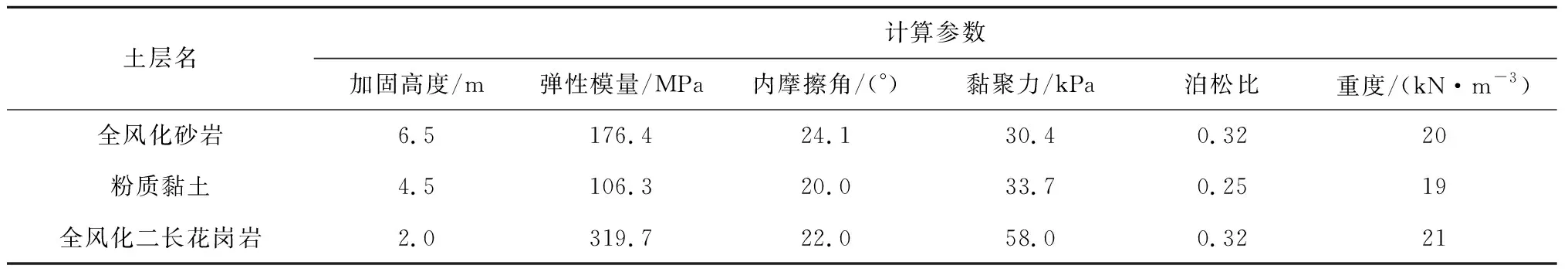

选取全风化地层断面和上软下硬地层断面两个典型断面进行分析.其中,全风化地层断面从上往下为素填土层、粉质黏土层、全风化泥质砂岩、强风化泥质砂岩和中风化泥质砂岩,如图8(a)所示,隧道完全位于全风化地层中;上软下硬地层断面从上往下为素填土层、粉质黏土层、全风化二长花岗岩层,如图8(b)所示,隧道位于粉质粘土层和全风化二长花岗岩层中间.各地层土体力学性质如表1所示.

表1 地层土体力学性质Tab.1 Mechanical properties of strata

图8 换刀点典型断面Fig.8 Typical section of cutter replacement ground

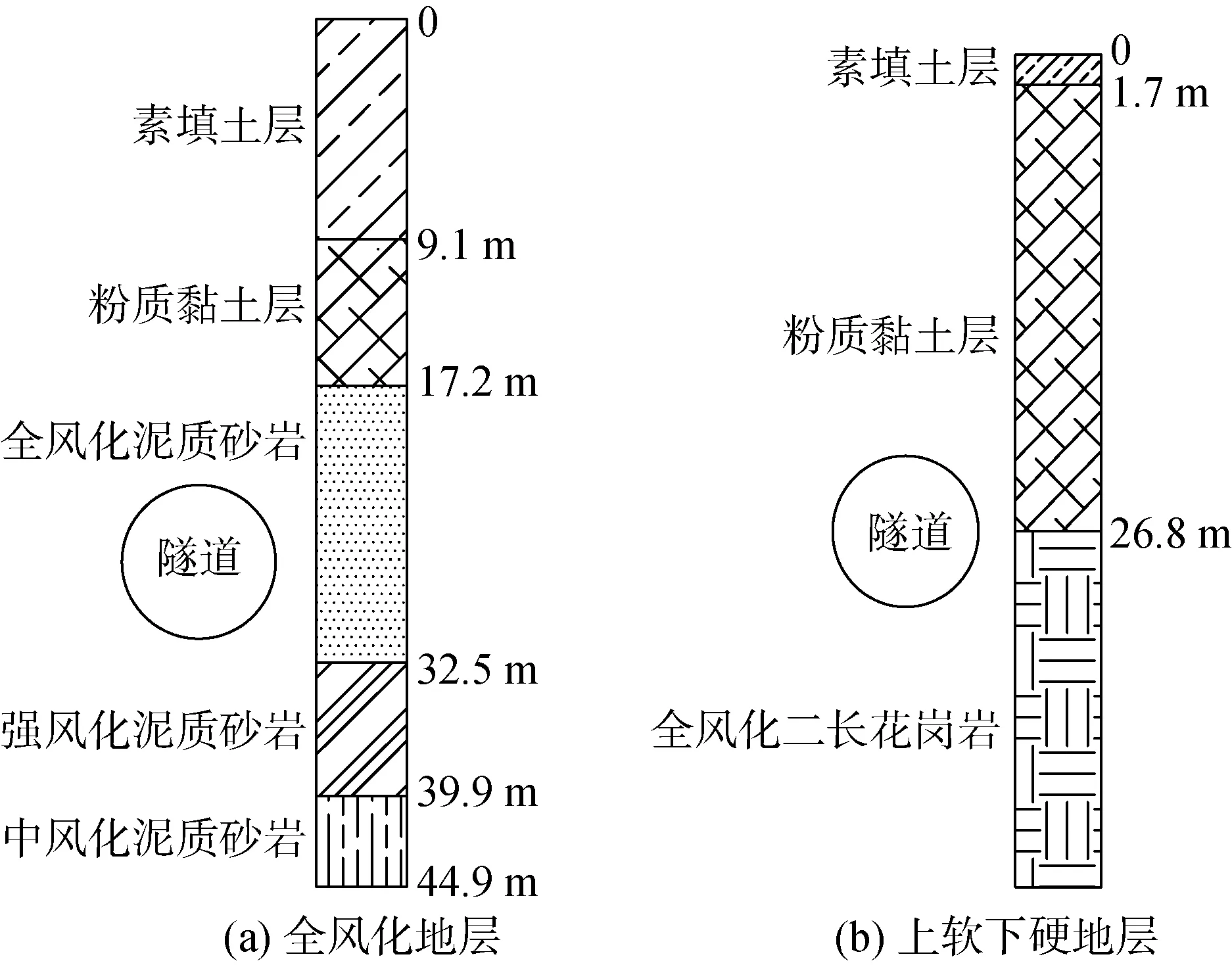

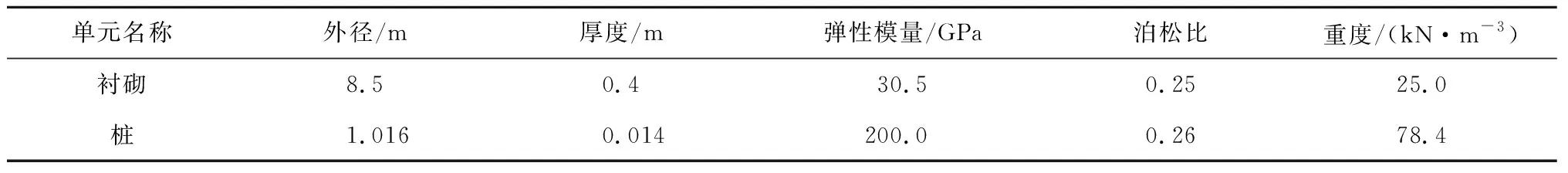

钢管桩采用桩单元(PILE)进行模拟,选用线弹性模型模拟钢材的力学性能.PILE单元是FLAC3D程序内置的结构单元,可以自动与周围模拟土体的实体单元(ZONE)建立摩擦接触,能够模拟钢管桩与周围土体的摩擦作用.盾构管片采用衬砌单元(LINER)进行模拟,选用线弹性模型模拟衬砌的力学性能,计算参数如表2所示.文献[13]中表明注浆加固对土体压缩模量和黏聚力提高较大,而对土体内摩擦角影响不大,因此在模拟注浆加固时,参照文献[13]中将弹性模量提高到2.93倍,将黏聚力提高到3.18倍,如表3所示.

表2 结构单元计算参数Tab.2 Parameters of structure elements

表3 注浆加固区计算参数Tab.3 Parameters of grouting reinforcement area

数值模拟主要包括以下3步.

(1) 初始状态模拟地应力平衡:建立地层模型并赋予材料属性和边界约束后,在重力荷载条件下计算至平衡,然后清零所有节点位移和速度.

(2) 模拟隧道开挖:开挖面施加静止土压力,分节开挖土体并添加LINER单元,并计算至平衡.

(3) 模拟常压开仓:开挖至预定断面后,提高相关地层的强度来模拟注浆,添加PILE单元来模拟钢管桩加固,然后逐级降低开挖面压力来模拟顶推力卸载.

3.2 数值结果分析

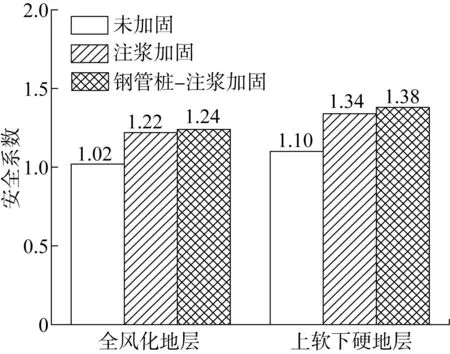

3.2.1安全系数 结合强度折减法,计算两种典型地层各工况的安全系数如图9所示.未加固时,全风化地层安全系数为1.02,上软下硬地层为1.10.注浆加固后,全风化地层和上软下硬地层安全系数分别为1.22和1.34,提高了19.6%和21.8%;钢管桩-注浆加固后,全风化地层和上软下硬地层安全系数分别为1.24和1.38,提高了21.5%和25.5%.

图9 各工况地层安全系数Fig.9 Safety factor for each working condition

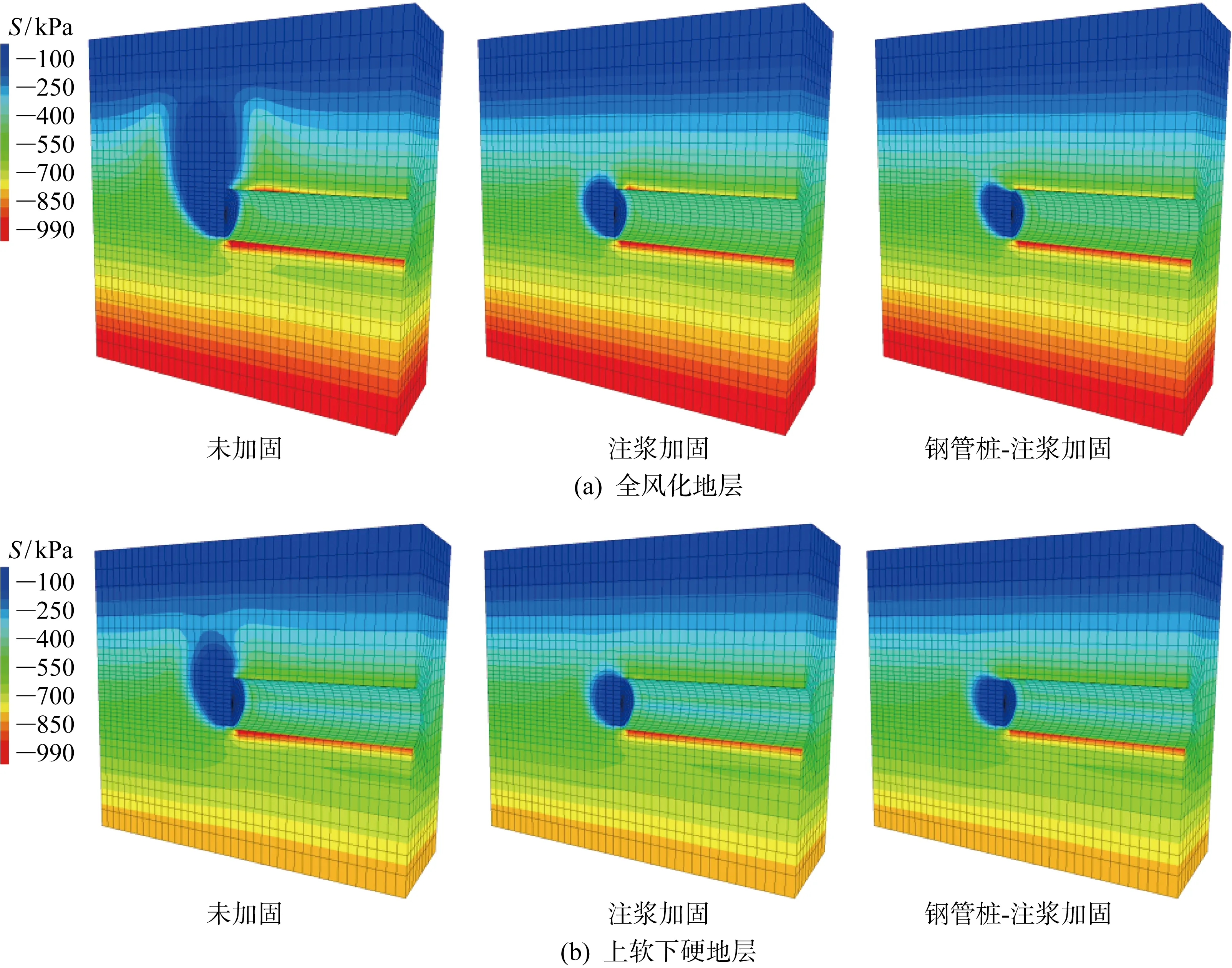

3.2.2应力分布 各工况平均应力分布如图10所示,两典型地层应力(S)分布基本一致.无论加固与否,开挖面附近均出现了显著的应力释放现象,因此易发生局部失稳.未加固时,开挖面应力释放向加固区快速扩散.全风化地层应力释放扩散范围广,故整体稳定性差;上软下硬地层应力释放范围相对较小,故整体稳定性较好.加固后,加固区应力释放得到有效抑制,尤其是在开挖面上方未出现明显的应力释放,加固区稳定性得到显著提高.

图10 土压力分布云图Fig.10 Contour of earth pressure distribution

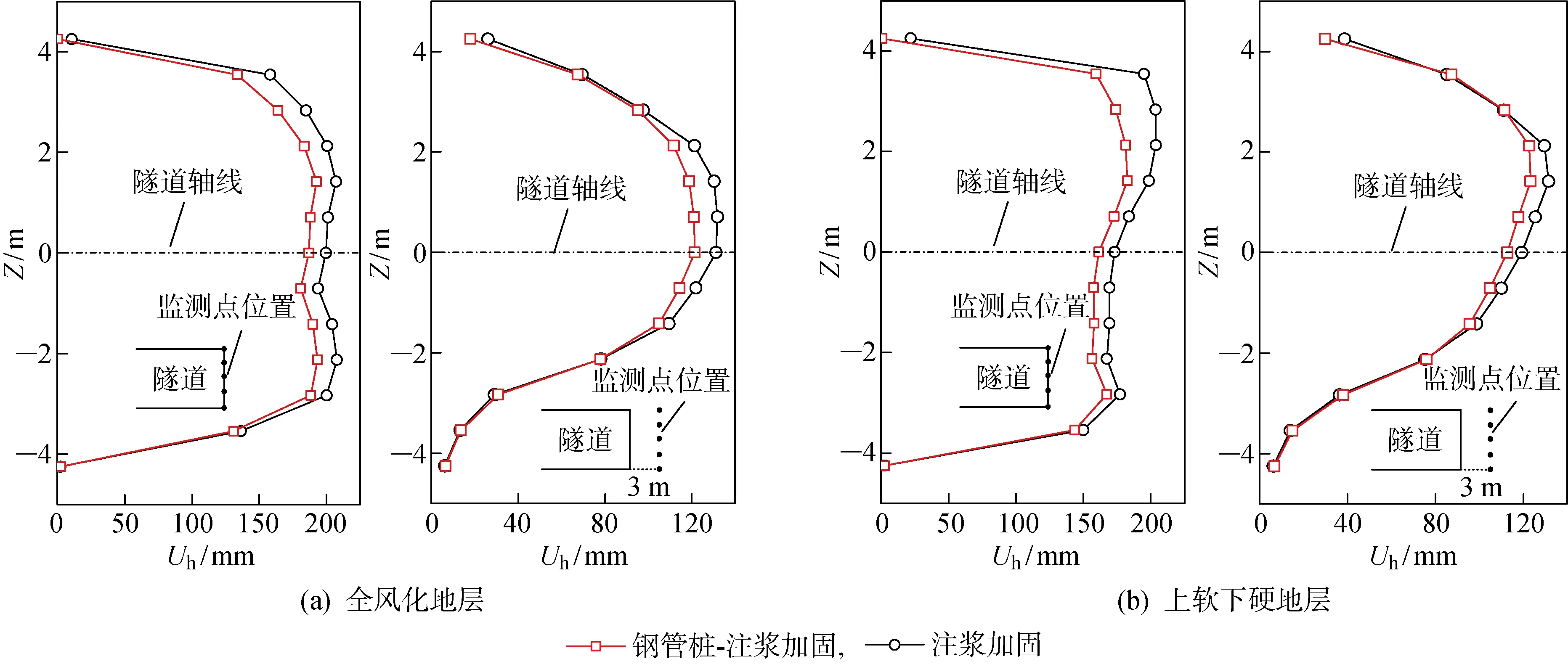

3.2.3水平位移分布 全风化地层水平位移曲线如图11(a)所示,其中,以开挖面中心为原点,Z为监测点的竖向坐标;Uh为水平方向位移.钢管桩-注浆加固和注浆加固后,水平位移均得到有效控制,分布较为均匀,开挖面水平位移控制在190 mm左右,注浆加固控制在210 mm左右;加固区水平位移控制在120 mm左右,注浆加固控制在140 mm左右.

图11 水平位移分布Fig.11 Horizontal displacement distribution

上软下硬地层水平位移曲线如图11(b)所示,开挖面上半部土体位移大于下半部.钢管桩-注浆加固后水平位移分布更均匀,开挖面水平位移控制在180 mm左右,注浆加固控制在200 mm左右;加固区水平位移控制在120 mm左右,注浆加固控制在140 mm左右.

3.2.4竖向位移分析 全风化地层竖向位移曲线如图12(a)所示,上软下硬地层竖向位移曲线如图12(b)所示,位移分布与全风化地层相似.其中,以开挖面中心为原点,X为监测点的水平坐标;Uv为竖直方向位移.

图12 换刀区竖向位移曲线Fig.12 Vertical displacement of cutter replacement ground

由图12可知,越靠近开挖面竖向位移越大,位移拐点出现在开挖面正上方.埋深较浅时,钢管桩-注浆加固地层竖向位移曲线不平滑,在开挖面前方2 m出现陡增现象,地表处的竖向位移一度超过注浆加固地层.随着埋深增加,竖向位移曲线趋于平滑.埋深较浅时,两种工况竖向位移相差不大,埋深越深两者竖向位移差距越明显.在地表处,钢管桩-注浆加固地层竖向位移最大值为4.0 mm,注浆加固为3.8 mm;在埋深25 m处,钢管桩-注浆加固地层竖向位移最大值为23.4 mm,注浆加固为42.8 mm.埋深较浅时,钢管桩-注浆加固地层竖向位移曲线不平滑,在开挖面前方2 m处出现陡增现象.随着埋深增加竖向位移曲线趋于平滑.钢管桩-注浆加固地层竖向位移小于注浆加固地层,埋深越深两者竖向位移差距越明显.在地表处,钢管桩-注浆加固地层竖向位移最大值为3.3 mm,注浆加固为4.0 mm;在埋深21 m处,钢管桩-注浆加固地层竖向位移最大值为19.4 mm,注浆加固为38.1 mm.

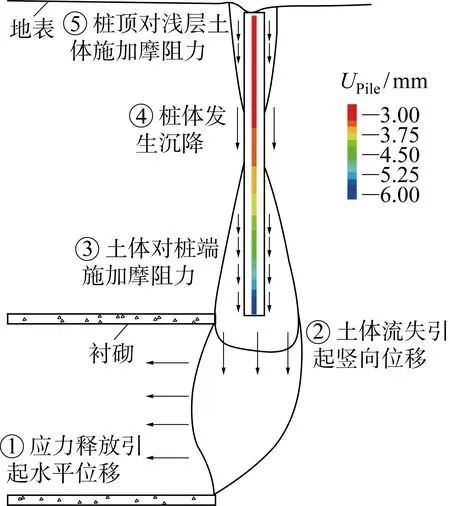

结果显示,在开挖面正上方,钢管桩-注浆加固地层地表位移出现陡增现象,而埋深越深即越靠近开挖面,该现象逐渐弱化.经讨论,位移陡增是由钢管桩沉降所致.桩体沉降由桩身压缩变形和桩端沉降组成,桩侧摩阻力分布、端阻力比例和桩端以下土的性质则是重要影响因素[14].

全风化地层其中一根钢管桩位移(Upile)和周围土体位移情况分析如图13所示,该钢管柱位于开挖面前方2 m即地层位移发生陡增位置处.钢管桩桩端位移明显大于桩顶位移,桩体内部轴力为拉力,这表明钢管桩桩端受到向下的作用力,而桩顶受到向上的作用力.刀盘卸载后开挖面土体产生水平位移,引起桩端附近土体发生竖向位移,对桩端施加向下的摩阻力,导致桩体变形和沉降.浅层土体沉降相对较小,会对钢管桩施加向上的摩阻力,限制桩体沉降.相反,钢管桩桩顶会对浅层土体施加向下的摩阻力,扩大其沉降.

图13 位移分析Fig.13 Displacement analysis

4 结论

通过开展室内模型试验和数值模拟,分析开挖面失稳、渐进破坏过程、土体位移和应力分布.建立钢管桩-注浆加固FLAC3D计算模型,与注浆加固技术进行对比,分析换刀区的稳定性、开挖面水平位移和隧道上方竖向位移的分布情况,主要结论如下:

(1) 卸载初期,开挖面位移矢量以水平方向为主.随着刀盘持续卸载,开挖面既分布有水平位移,又分布有竖直方向位移,而开挖面范围以外的位移矢量方向均为竖直方向.开挖面土压力释放并产生水平位移是诱发换刀区失稳破坏的原因.

(2) 钢管桩-注浆加固有效地抑制了换刀区地层应力释放现象,能显著提高地层的安全系数,略优于注浆加固.对比注浆加固,钢管桩-注浆加固不同地层开挖面水平位移平均减小20 mm.钢管桩-注浆加固换刀区的竖向位移整体小于注浆加固,而且埋深越深两者差距越大.

(3) 尽管钢管桩桩顶会引起地表沉降激增现象,但是桩底端部有效地控制了开挖面附近竖向位移,这对换刀区稳定性提升更大,证明了钢管桩-注浆加固技术能够降低注浆量、缩短工期、减少污染,不影响土体的后续使用,可行且有效.