压水堆核电厂一回路主管道在线断裂评价技术精度验证

2023-07-04陈明亚高红波史芳杰徐德城师金华彭群家

陈明亚 高红波 史芳杰 周 帅 林 磊 徐德城 师金华 彭群家

(苏州热工研究院有限公司)

压水堆(PWR)核电站一回路系统通常由反应堆堆芯和3 条并联的闭合环路组成,3 条环路以反应堆压力容器为中心作辐射状布置,每条环路都由1 台冷却剂泵(主泵)、1 台蒸汽发生器和相应的管道、仪表组成,连接主要设备的管道称为一回路压力边界主回路管道(简称一回路主管道)[1,2]。一回路主管道是核安全一级部件,其长寿期服役安全是影响核电站寿命的一个关键因素[3,4]。美国ASME 规范Ⅺ卷[5]和法国RSE-M 规范[6]均对一回路主管道安全评价给出了详细要求。

运行经验反馈表明,PWR 核电站一回路管道已发生了多起开裂事故[7,8]。PWR 一回路实际运行工况参数的波动通常比设计阶段的假设更复杂,例如,在机组启停过程中常发生冷热流体的频繁注入工况,大管道在低流速流动过程中易产生流体温度分层等现象。这些实际工况会引起管道的裂纹萌生、扩展和断裂行为。STRÖMBRO J的研究表明,管道内表面的热冲击会明显降低其疲劳寿命[9];PAFFUMI E 等的研究表明,工程宏观断裂力学分析适用于深度尺寸大于1 mm 的裂纹 (具体与载荷类型和材料微观结构相关)[10];KAMAYA M 采用断裂力学理论,论证了采用工程宏观断裂力学分析热冲击过程中裂纹萌生和扩展特性的可行性[11]。在国内,王东辉等[12]、陈明亚等[13,14]基于有限元(FE)进行研究,结果表明瞬态热应力主要集中在管子内表面位置,并且沿管子的壁厚方向快速衰减,当裂纹在达到某一尺寸后能够停止扩展(或以很低的速率扩展)。

由于一回路主管道尺寸大、制造等级高,现有的实验研究多是考虑内压、弯曲等单一机械载荷,尚未考虑载荷组合和热瞬态的复杂载荷,工程评价中仍需基于FE 的数值仿真方法。2006 年,日本核能安全组织安全标准委员会(JNES-SS)公开了核电厂一回路(含裂纹)管道的结构断裂测试的技术报告[15]。笔者在大型FE 软件基础上开发获得了一款基于瞬态监测的在线断裂评价软件,通过与JNES-SS 公开的一回路主管道实验进行对比,验证所开发软件所用算法的适用性。

1 管道在线断裂评价技术流程

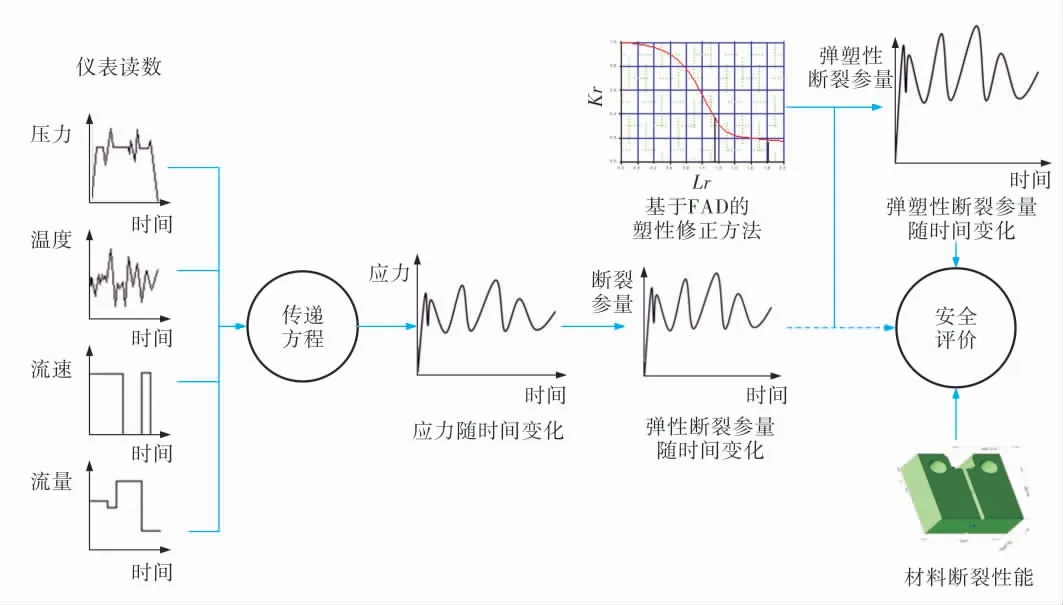

含缺陷管子断裂评价时,需要考虑几何信息、瞬态参数(长期服役监测过程)、材料(考虑材料热老化效应)及断裂评估准则等众多影响因素。因此,开发在线基于实际运行瞬态的裂纹扩展与安全评价对提高核电站安全评价的时效具有明显作用。结合ASME 规范Ⅺ卷和法国RSE-M规范的在役评价要求,总结出一回路主管道在线断裂安全评价技术流程如图1 所示,主要包含:

图1 运行参数在线监测下的管子断裂安全评价流程

a.在线监测运行参数。通过核电站的监测仪表记录、输出一回路的实际运行参数。

b.计算管道总应力随时间的变化。通过详细FE 建模(或通过相应的传递函数)计算出瞬态温度、压力等载荷引起的应力变化情况,获得结构总应力随时间的变化。

c.计算断裂参量随时间的变化。基于总应力随时间的变化计算出断裂参量随时间的变化。

d.管子断裂安全性能评价。考虑材料的断裂韧度和断裂参量随时间变化的数值关系,结合相应评估准则的要求进行安全性能评价。

2 JNES-SS 管道断裂实验信息

JNES-SS 实验管道尺寸信息见表1[15],一回路主管道(以一回路热管段为参考)的外径为实验管道外径的2.61 倍,壁厚为实验管道的2.31 倍。

表1 JNES-SS 实验管道信息

在文献[15]中,对于铁素体含量23.7%的一回路管道材料,加速热老化等效服役60 年后,325 ℃条件下(一回路主管道正常服役工况对应的温度)材料的拉伸屈服强度σ0=210 MPa,参考应变ε0=0.00121,R-O 关系如下:

其中,常数取值为α=1.541,n=3.597。

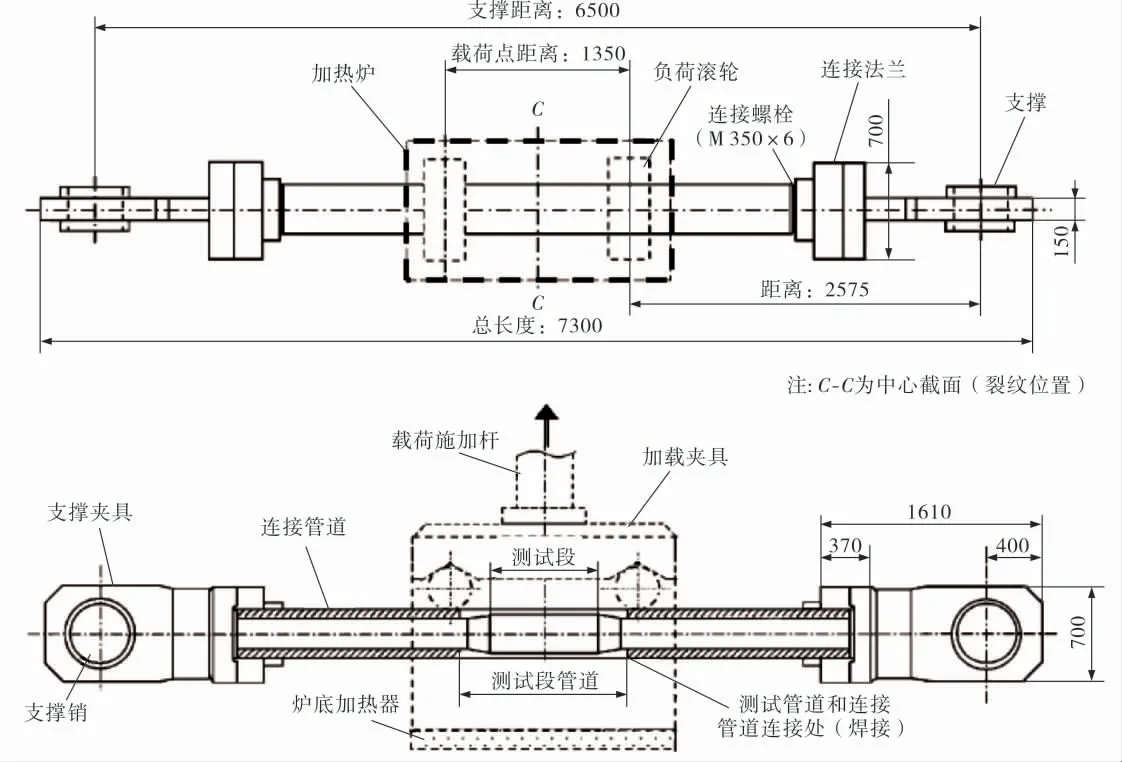

JNES-SS 含缺陷管道测试实验装置结构如图2 所示,实物照片如图3 所示。通过加热炉加热达到325 ℃的实验温度,采用四点弯曲方式测试含内表面周向裂纹(裂纹深度21.2 mm,周向长度92.91 mm)管道的断裂行为。

图2 JNES-SS 含缺陷管道测试实验装置结构图

图3 JNES-SS 含缺陷管道测试实验装置实物照片

3 FE 数值仿真分析

3.1 含缺陷管道建模

如图4 所示,考虑材料拉伸性能R-O 关系的弹塑性特征,采用FE 软件建立JNES-SS 测试管道的1/4 分析模型。

图4 研究中分析建立的模型

FE 模型的尺寸和边界条件与实验参数保持一致:

a.FE 模型中间截面和左侧端面 (不含裂纹位置)设置为对称边界条件;

b.FE 模型右端设置为可旋转的固定边界条件 (约束截面中心节点的3 个方向的位移自由度);

c.通过压头施加位移载荷,压头和管道之间定义面-面接触对的约束条件。

如图5 所示,通过裂纹前沿局部网格替换的方法建立含裂纹的FE 模型,沿着(假想)裂纹前沿位置(通常为弧形)中心点位置划分放射性网格(划分的网格大小与材料自身的组织特征尺度相关[16])。依据所需要绘制的裂纹深度尺寸,选择裂纹前沿所在的单元组合位置,然后将裂纹前沿所在单元组合进行替换 (单元组合外部节点数量、位置未发生变化,不影响模型整体的变形协调)。

图5 管道内表面裂纹位置处FE 建模方法

3.2 管道实验载荷位移响应分析

笔者在文献[17]中探讨了管道实验载荷-位移曲线预测结果对比结果 (图6),JNES-SS 实验获得的结果与FE 数值仿真结果趋势一致,实验装置初始阶段可能存在一定的预紧载荷,使得实验中载荷的初始阶段值比FE 仿真的结果大,而临近断裂阶段由于裂纹的实际微小扩展,导致实验结果数值较小。

图6 管道实验载荷-位移曲线预测结果对比

在测试管道断裂时 (JNES-SS 实验中压头位移为78.8 mm),实验测试载荷与FE 数值仿真结果的偏差为8.2%(50%临界载荷时偏差仅为3.4%),表明笔者所采用的管道FE 分析建模方法是可靠的,能够满足后续技术研究要求。

3.3 管道断裂失效预测分析

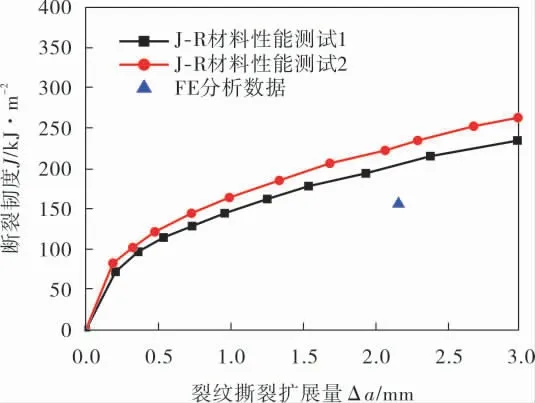

JNES-SS 测试服役60 年后管道服役条件下材料的断裂韧度J-R 曲线如图7 所示,JNES-SS对此种管道共测试了两条J-R 曲线数据(数据存在一定的分散性)。

图7 材料断裂韧度曲线和FE 数值仿真断裂参量预测结果

基于3.1 节中的含缺陷管道FE 建模方法进行加载过程中的断裂参量计算,由图7 可知,加载前(图8a),裂纹前沿网格质量较好,随着载荷的增加,由于裂纹前沿的应力集中,裂纹前沿产生明显的局部应力集中,并伴随着网格大的变形。至断裂载荷时(图8d),裂纹前沿网格已出现明显的变形,此时FE 计算可能存在明显的偏差。数值仿真直接获得JNES-SS 测试管道断裂时的J积分,结果对比如图8 所示,与两条J-R 曲线数据对应的偏差分别为23.6%和32.4%(预测偏差较大,将综合考虑其他预测方法的适用性)。

图8 加载过程中裂纹前沿网格变化过程

3.4 管道塑性垮塌极限载荷分析

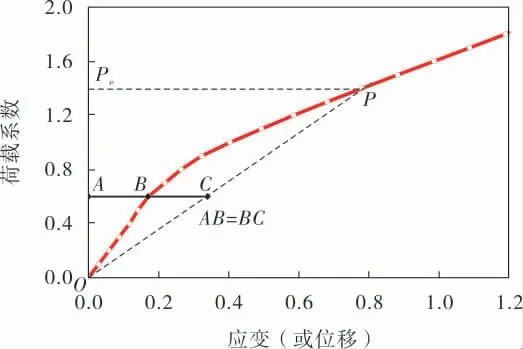

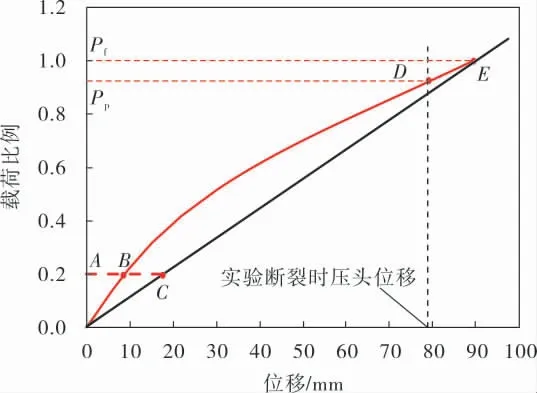

为了保障管道断裂安全评价的可靠性,笔者综合考虑管道塑性垮塌失效模式的影响。美国ASME 规范和法国RSE-M 规范中提供了基于两倍弹性斜率法计算管道塑性极限载荷方法,两倍弹性斜率法具有适用范围广、使用方法简单等优点。如图9 所示,通过绘制应变-载荷(或位移-载荷)关系曲线分析结构的塑性极限载荷。在位移-载荷(或应变-载荷)的初始位置存在一个线性(弹性)变形阶段,此时结构的位移与外加载荷之间存在等比例关系(图9 中的OB阶段);通过点B绘制平行横坐标轴的线段AC,使得线段与纵坐标轴相交于A点,并使得线段AC的长度是线段AB长度的两倍(两倍弹性斜率);绘制过原点O和点C的线段与位移-载荷(或应变-载荷)曲线交于点P,则P点对应的载荷(纵坐标数值)即为结构的塑性极限荷载Pe。

图9 两倍弹性斜率法确定极限载荷示例

如图10 所示,基于规范中给出的两倍斜率法预测含缺陷管道的断裂行为。预测的塑性垮塌极限载荷与实验断裂载荷较为接近,两者偏差为6.8%(管道塑性垮塌极限载荷略大)。相比通过断裂参量预测管道的临界状态,基于塑性极限载荷法预测的结果与实验结果更为接近。因此,对于热老化后的主管道,可以基于塑性极限载荷进行安全评价。

图10 基于两倍斜率法预测含缺陷管道的断裂行为

4 结束语

笔者通过与JNES-SS 公开的一回路主管道实验进行对比研究,论证所开发软件FE 算法的适用性。分析结果表明,预测的管道载荷-位移数据与实验数据最大偏差为8.2%,预测的临界失效载荷偏差为6.8%,由此结果可推断,笔者所开发软件中的FE 算法是可靠的。