茧丝自动集聚装置工艺及对生丝性能影响研究

2023-07-04姜可欣张文静江文斌吕汪洋杨小龙陈文兴

姜可欣 张文静 江文斌 吕汪洋 杨小龙 陈文兴

摘要: 为提高生丝质量,解决人工捻鞘带来的丝鞘长短不一等生产问题,在缫丝机上设计安装了茧丝自动集聚装置,文章通过设计正交试验方案,研究茧丝自动集聚装置中不同的导丝环中心距及导丝环转速对各种生丝性能的影响,确定装置的最佳工艺参数。结果表明,采用优化工艺后的茧丝自动集聚装置缫得的生丝在断裂伸长率、丝片落丝回潮率方面与常规丝鞘缫制的生丝没有明显的差别,但在生丝的表面形貌、纵向形态、断裂强度、抱合性能等物理性能指标上有明显改善。该集聚装置可为替代人工捻鞘的研究提供参考。

关键词: 茧丝集聚;生丝性能;丝鞘;正交试验;表面形貌;缫丝

中图分类号: TS143.2

文献标志码: A

文章编号: 1001-7003(2023)03-0016-07

引用页码:

031103

DOI: 10.3969/j.issn.1001-7003.2023.03.003(篇序)

蠶丝是世界上较细的天然纤维之一,凭借其良好的性能,有“纤维皇后”之美誉[1]。将蚕茧缫成细丝需要经过混茧、剥茧、选茧、缫丝及复摇整理等多道工序,其中缫丝是非常重要的一环。缫丝是根据生丝规格要求,将若干根茧丝从茧层中依次离解、抱合成生丝的加工过程[2]。而丝鞘是缫丝中不可缺少的环节,通过丝鞘时,丝条高速回转、相互挤压摩擦,能够发散水分、增强茧丝之间的抱合并除掉一部分较小的糙颣[3]。但是丝鞘的形成需要人工来完成,由于缫丝工捻鞘时的力度不是固定的,会导致丝鞘长度有差异,生丝受到不同的挤压摩擦时间,从而影响生丝性能与质量,另外缫丝工的熟练程度也不一样,因此生产效率难以提高[4]。

很多学者对丝鞘进行研究,发现丝鞘对生丝的性能有影响。黄继伟等[5]通过改变丝鞘的长度,发现丝鞘长度增加,生丝的抱合力得到改善,但缫丝时故障发生率增多。蒋小葵等[6]研究发现,当缫丝速度过慢时丝鞘长度过短,会使生丝的抱合质量较差。周盛波等[7]通过试验对比不同丝鞘长度(25、70、110 mm)缫丝时丝条截面的圆整度水平发现,丝鞘作用越强时,丝条的圆整度越好。另外,若茧丝丝胶膨润度较差,丝鞘作用对生丝抱合质量有更显著的影响[8]。随着技术发展,在替代丝鞘的装置设计上有越来越多的探索性研究,以提高劳动生产率,如张彩珍等[9]研制了往复式丝条假捻装置,通过试验对比,发现采用假捻装置缫制的生丝性能与传统方式缫制的生丝性能基本相同,抱合质量明显提高,可实现无鞘缫丝。张孟丽等[10]设计了一种假捻机构,该机构是利用上下移丝导丝轮,使其进行往复运动,当丝条经过导丝轮时发生扭转,从而实现假捻。将该装置与传统缫丝方式缫制的生丝进行对比,发现利用这种假捻装置缫丝并不会对生丝性能产生明显影响,其中,两种方式缫制的生丝在抱合性能和生丝表面形态方面差异不大。在断裂强度方面,采用假捻装置缫制的生丝优于传统方式缫制的生丝,但是该装置并未对导丝轮间距、导丝轮表面材料等参数进行深入研究。

为了加快研发缫丝生产新技术,提高生丝质量,解决人工捻鞘存在的生产效率低、统一性差等问题,本文提出了一种茧丝自动集聚装置。通过试验对比研究,确定装置的最优水平工艺参数,并对采用该装置缫制的生丝的各项性能与传统方式缫制的生丝进行对比与分析,为可替代丝鞘的相关研究提供参考。

1 材料与方法

1.1 材料和仪器

材料:人工饲料喂养的干茧。

仪器:SR-1000茧质智能测试机(四川省丝绸工业研究所),CP214电子天平(奥豪斯仪器有限公司),XGQ-2000型电热鼓风(深圳市华策科技有限公司),MoticBA 200生物显微镜(麦克奥迪实业集团有限公司),XL-2纱线强伸力仪(常州纺织仪器厂),Y731D抱合力机(常州华纺纺织仪器有限公司),JSM-5610LV型扫描电子显微镜(日本电子株式会社)。

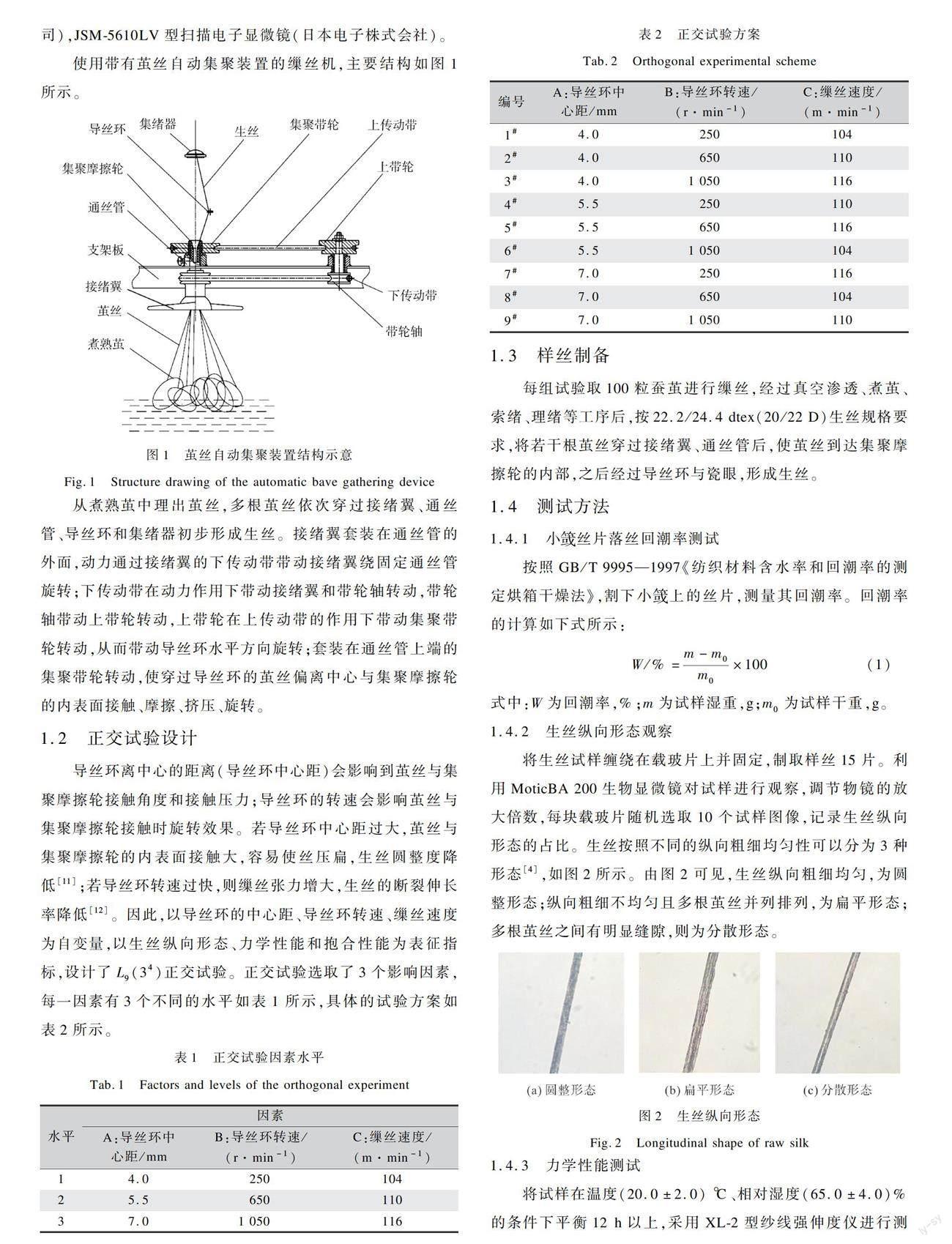

使用带有茧丝自动集聚装置的缫丝机,主要结构如图1所示。

从煮熟茧中理出茧丝,多根茧丝依次穿过接绪翼、通丝管、导丝环和集绪器初步形成生丝。接绪翼套装在通丝管的外面,动力通过接绪翼的下传动带带动接绪翼绕固定通丝管旋转;下传动带在动力作用下带动接绪翼和带轮轴转动,带轮轴带动上带轮转动,上带轮在上传动带的作用下带动集聚带轮转动,从而带动导丝环水平方向旋转;套装在通丝管上端的集聚带轮转动,使穿过导丝环的茧丝偏离中心与集聚摩擦轮的内表面接触、摩擦、挤压、旋转。

1.2 正交试验设计

导丝环离中心的距离(导丝环中心距)会影响到茧丝与集聚摩擦轮接触角度和接触压力;导丝环的转速会影响茧丝与集聚摩擦轮接触时旋转效果。若导丝环中心距过大,茧丝与集聚摩擦轮的内表面接触大,容易使丝压扁,生丝圆整度降低[11];若导丝环转速过快,则缫丝张力增大,生丝的断裂伸长率降低[12]。因此,以导丝环的中心距、导丝环转速、缫丝速度为自变量,以生丝纵向形态、力学性能和抱合性能为表征指标,设计了L9(34)正交试验。正交试验选取了3个影响因素,每一因素有3个不同的水平如表1所示,具体的试验方案如表2所示。

1.3 样丝制备

每组试验取100粒蚕茧进行缫丝,经过真空渗透、煮茧、索绪、理绪等工序后,按22.2/24.4 dtex(20/22 D)生丝规格要求,将若干根茧丝穿过接绪翼、通丝管后,使茧丝到达集聚摩擦轮的内部,之后经过导丝环与瓷眼,形成生丝。

1.4 测试方法

1.4.1 小丝片落丝回潮率测试

按照GB/T 9995—1997《纺织材料含水率和回潮率的测定烘箱干燥法》,割下小上的丝片,测量其回潮率。回潮率的计算如下式所示:

W/%=m-m0m0×100(1)

式中:W为回潮率,%;m为试样湿重,g;m0为试样干重,g。

1.4.2 生丝纵向形态观察

将生丝试样缠绕在载玻片上并固定,制取样丝15片。利用MoticBA 200生物显微镜对试样进行观察,调节物镜的放大倍数,每块载玻片随机选取10个试样图像,记录生丝纵向形态的占比。生丝按照不同的纵向粗细均匀性可以分为3种形态[4],如图2所示。由图2可见,生丝纵向粗细均匀,为圆整形态;纵向粗细不均匀且多根茧丝并列排列,为扁平形态;多根茧丝之间有明显缝隙,则为分散形态。

1.4.3 力学性能测试

将试样在温度(20.0±2.0) ℃、相对湿度(65.0±4.0)%的条件下平衡12 h以上,采用XL-2型纱线强伸度仪进行测试。测试条件:夹距500 mm,拉伸速度500 mm/min,预加张力(0.05±0.01) cN/dtex,每一试样测试50次取平均值[13]。

1.4.4 抱合性能測试

将试样在温度(20.0±2.0) ℃、湿度(65.0±4.0)%的条件下平衡12 h以上,根据GB/T 1798—2008《生丝试验方法》,用Y731D型抱合机进行测试,每一试样测试20次取平均值[14]。

1.4.5 生丝表面形态观察

将试样固定在样品台并进行镀金处理,使用JSM-5610LV型扫描电子显微镜观察生丝的表面形态。测试条件:加速电

压3 kV,放大倍数800。

2 结果与分析

2.1 茧丝自动集聚装置工艺方案研究

采用不同方案缫制所得生丝的各项性能指标如表3所示。其中,生丝纵向形态、断裂强度、断裂伸长率和抱合次数的测试结果采用“平均值±标准差(x±s)”的形式表示,并对各项性能指标进行极差分析。

2.1.1 工艺参数对生丝纵向圆整形态的影响

对不同因素水平下缫制所得生丝的纵向圆整形态的均值和极差值进行分析,结果如表4所示。

从表4可以看出,导丝环转速这一因素的差值最大,缫丝速度的极差值最小,说明导丝环转速对生丝的纵向圆整形态的影响较大,缫丝速度对生丝纵向圆整形态的影响最小。对于导丝环中心距(A)而言,在水平3(7.0 mm)下,生丝纵向圆整度最好。同理,导丝环转速(B)的最优水平是水平1(250 r/min),缫丝速度(C)的最优水平是水平3(116 m/min)。综上,对生丝纵向圆整形态而言,A3B1C3是较为合适的搭配水平。

2.1.2 工艺参数对生丝纵向扁平形态的影响

对各因素水平下缫制的生丝纵向扁平形态结果进行分析,结果如表5所示。

从表5可以看出,导丝环转速对生丝纵向扁平形态的影响最大,影响最小的是缫丝速度。即在缫丝速度为116 m/min(C3)的条件下,生丝纵向扁平形态在导丝环中心距为7.0 mm(A3)、导丝环转速为250 r/min(B1)时最优。综上,对生丝纵向扁平形态而言,A3B1C3是较为合适的搭配水平。

2.1.3 工艺参数对生丝纵向分散形态的影响

对各因素水平下缫制的生丝纵向分散形态结果进行分析,结果如表6所示。

由表6极差分析可以看到,对生丝纵向分散形态影响最大的是导丝环转速,导丝环中心距的影响最小。另外,在缫丝速度为116 m/min(C3)的情况下,生丝纵向分散形态在导丝环中心距为4.0 mm(A1)、导丝环转速为250 r/min(B1)时最优。综上,对生丝纵向分散形态而言,A1B1C3是较为合适的搭配方法。

2.1.4 工艺参数对生丝断裂强度的影响

在不同因素水平条件下对生丝进行缫制,对生丝断裂强度的影响结果进行分析,如表7所示。

从表7可以看出,因素B即导丝环转速的极差值最大,因素A即导丝环中心距的极差值最小,说明对生丝断裂强度影响最大的是导丝环转速,影响最小的是导丝环中心距。对于导丝环中心距(A)而言,生丝的断裂强度在水平3(7.0 mm)时最高。同理,水平1(250 r/min)是导丝环转速(B)的最优水平,而缫丝速度(C)的最优水平是水平1(104 m/min)和水平2(110 m/min)。因此,从生丝断裂强度这一指标来看,A3B1C1/C2是最合适的搭配水平。

2.1.5 工艺参数对生丝断裂伸长率的影响

对各因素水平下缫制的生丝断裂伸长率结果进行分析,如表8所示。

从表8可以看出,对生丝断裂伸长率影响最大的是导丝环转速,缫丝速度对该性能的影响较小。对于导丝环中心距(A)而言,在水平1(4.0 mm)下,生丝的平均断裂伸长率最优。同理,水平2(650 r/min)是导丝环转速(B)的最优水平,而缫丝速度(C)的最优水平是水平3(116 m/min)。综上,从断裂伸长率这一指标来看,A1B2C3是较为合适的搭配水平。

2.1.6 工艺参数对生丝抱合性能的影响

对各因素水平下缫制的生丝抱合性能结果进行分析,如表9所示。

根据表9极差分析,影响生丝抱合性能的因素主次顺序为B、C、A。即在缫丝速度为104 m/min(C1)的条件下,在导丝环中心距为7.0 mm(A3)、导丝环转速为250 r/min(B1)时缫制的生丝抱合性能最好。综上,从生丝抱合性能来看,A3B1C1是比较合适的搭配水平。

对于因素A(导丝环中心距)而言,其对生丝纵向分散形态、断裂强度和抱合性能的影响大小排在第三位,为次要因素;对纵向圆整和扁平形态、断裂伸长率的影响大小排在第二位,应以这三种指标来考虑,此时取A3为好。对于因素B(导丝环转速)而言,其对生丝纵向圆整、扁平和分散形态、断裂强度和抱合性能的影响大小排在第一位,此时取B1,而对生丝断裂伸长率的影响大小也排在第一位,此时取B2,综合平衡考虑,因素B取B1为好。对于因素C(缫丝速度)而言,其对抱合性能和断裂强度的影响大小排在第二位,此时取C1,对生丝纵向分散形态的影响也排第二位,此时取C3,对生丝纵向圆整和扁平形态、断裂伸长率而言为次要影响因素,不予考虑,综合来说,因素C取C1为好。

综合上述分析,茧丝自动集聚装置的最佳工艺参数为A3B1C1,即在缫丝速度为104 m/min的条件下,导丝环中心距为7.0 mm且导丝环转速为250 r/min。为研究用该工艺参数缫丝时,对缫出来的生丝性能影响,本文在该工艺条件下缫制的生丝与常规丝鞘缫制的生丝进行比较,并对两种方法所缫制的生丝的纵向形态、力学性能、抱合性能、表面形态等性能指标进行研究对比。

2.2 不同缫丝工艺缫制生丝的性能对比分析

2.2.1 生丝物理性能

对两种不同工艺缫制所得生丝的纵向形态、断裂强度、抱合及回潮率等物理性能指标进行测试,结果用“平均值±标准差(x±s)”的形式表示,如表10所示。

从表10可以看出,采用优化后的工艺进行缫丝,所得生丝在断裂伸长率和丝片落丝回潮率上并没有明显的变化。丝鞘起到发散水分的作用,影响着丝片的落丝回潮率。由于两种不同工艺缫制的小丝片落丝回潮率无明显区别,说明最优工艺可以实现去除水分的目的。此外,采用优化后的工艺缫得的生丝,在生丝纵向圆整形态、抱合性能和断裂强度方面,均有明显的改善。分析认为,这是由于优化工艺后的茧丝自动集聚装置能较好地集聚茧丝,使茧丝间紧密抱合,提高丝条纵向圆整形态的比例,从而也提高了生丝的断裂强度。

2.2.2 生丝表面形态

将两种不同缫丝工艺缫制所得的生丝按要求摆放在样品台,利用扫描电镜对其表面形貌进行观察,如图3所示。由图3可以看出,采用优化工艺后的茧丝自动集聚装置缫制的生丝纵向更加圆整,茧丝之间的抱合也更加紧密,这是因为在缫丝时,茧丝在导向部件的作用下,能够在集聚摩擦轮的内表面获得充分旋转与摩擦,同时利用丝胶的黏附作用,使得茧丝间的抱合更强烈。

3 结 论

本文在缫丝机上设计安装了茧丝自动集聚装置,以生丝纵向形态、断裂强度、断裂伸长率、抱合性能作为评定指标,通过正交试验及极差分析,确定装置的最佳工艺参数,并对由常规丝鞘与优化后的工艺缫制的生丝进行性能对比,得到以下结论。

1) 在缫丝速度为104 m/min的条件下,导丝环中心距为7.0 mm及导丝环转速为250 r/min时,缫制的生丝各项性能指标最好。

2) 采用优化后的工艺缫制的生丝在生丝断裂伸长率、丝片落丝回潮率上与原工艺相比并没有明显的区别,而在生丝的表面形貌、纵向圆整形态、断裂强度和抱合性能方面均有所改善,说明该装置对替代人工捻鞘具有一定可行性。

致谢:本研究由财政部和农业农村部“国家现代农业产业技术体系基金”资助。

参考文献:

[1]LUO H L, FU Y Q, LI Z X, et al. Study on the performance of a new type of bobbin silk reeling machine[J]. Journal of Engineered Fibers and Fabrics, 2021, 16: 1-13.

[2]孙再俊, 江文斌, 戚文兴. 小型往复式索绪机设计与分析[J]. 现代纺织技术, 2019, 27(5): 85-89.

SUN Zaijun, JIANG Wenbin, QI Wenxing. Design and analysis of small reciprocating brushing machine[J]. Advanced Textile Technology, 2019, 27(5): 85-89.

[3]陈文兴, 傅雅琴, 江文斌. 蚕丝加工工程[M]. 北京: 中国纺织出版社, 2013: 99-187.

CHEN Wenxing, FU Yaqin, JIANG Wenbin. Silk Processing Engineering[M]. Beijing: China Textile & Apparel Press, 2013: 99-187.

[4]张文静, 吕汪洋, 陈文兴, 等. 茧丝自动集聚装置对生丝性能的影响[J]. 蚕业科学, 2022, 48(1): 62-68.

ZHANG Wenjing, L Wangyang, CHEN Wenxing, et al. Influence of the automatic bave gathering device on performance of raw silk[J]. Acta Sericologica Sinca, 2022, 48(1): 62-68.

[5]黄继伟, 于媛媛, 封宝山, 等. 提高鲜茧缫生丝抱合成绩的探讨[J]. 丝绸, 2014, 51(10): 12-15.

HUANG Jiwei, YU Yuanyuan, FENG Baoshan, et al. Discussion on enhancing cohesion performance of fresh cocoon silk[J]. Journal of Silk, 2014, 51(10): 12-15.

[6]蒋小葵, 周盛波, 甘霖, 等. 生丝低抱合疵点的试验研究[J]. 丝绸, 2014, 51(10): 6-11.

JIANG Xiaokui, ZHOU Shengbo, GAN Lin, et al. Experimental study on low cohesion defect of raw silk[J]. Journal of Silk, 2014, 51(10): 6-11.

[7]周盛波, 甘霖, 刘灵, 等. 改善丝条截面结构方法探究[J]. 四川蠶业, 2014, 42(3): 25-29.

ZHOU Shengbo, GAN Lin, LIU Ling, et al. Study on improving the cross section structure of wire rod[J]. Sichuan Canye, 2014, 42(3): 25-29.

[8]周盛波, 楊平, 甘霖. 生丝低抱合探究[J]. 纺织科技进展, 2017(10): 17-19.

ZHOU Shengbo, YANG Ping, GAN Lin. Explore on low cohesion of raw silk[J]. Progress in Textile Science & Technology, 2017(10): 17-19.

[9]张彩珍, 陈文兴, 傅雅琴. 无丝鞘缫丝的假捻装置及工艺研究[J]. 丝绸, 2013, 50(11): 24-27.

ZHANG Caizhen, CHEN Wenxing, FU Yaqin. Research on false twist device and process of reeling without croisure[J]. Journal of Silk, 2013, 50(11): 24-27.

[10]张孟丽, 邢秋明, 韩红波, 等. 假捻机构的技术参数对生丝性能的影响[J]. 丝绸, 2017, 54(2): 6-10.

ZHANG Mengli, XING Qiuming, HAN Hongbo, et al. The influence of technical parameters of false twist mechanism on the properties of raw silk[J]. Journal of Silk, 2017, 54(2): 6-10.

[11]徐昳荃. 自动缫丝络交张力的降低及其对生丝的影响[D]. 江苏: 苏州大学, 2013.

XU Yiquan. Tension Reduction in Automatic Silk Reeling Process and its Effect on the Raw Silk[D]. Suzhou: Soochow University, 2013.

[12]郑荣福. 缫丝张力对丝纤维结构与力学性能的影响[J]. 丝绸, 2014, 51(4): 10-14.

ZHENG Rongfu. Effect of reeling tension on structure and mechanical property of silk fiber[J]. Journal of Silk, 2014, 51(4): 10-14.

[13]周雨, 江文斌, 汪小东, 等. 超声波辅助蚕茧低温索绪工艺研究[J]. 蚕业科学, 2021, 47(1): 59-66.

ZHOU Yu, JIANG Wenbin, WANG Xiaodong, et al. Research on low-temperature cocoon brushing process assisted with ultrasound[J]. Acta Sericologica Sinca, 2021, 47(1): 59-66.

[14]黄思思, 吴乐元, 王瑞, 等. 小干返成筒的上油配方优化[J]. 蚕业科学, 2020, 46(6): 740-748.

HUANG Sisi, WU Leyuan, WANG Rui, et al. Optimization of oil formula for dry cone winding of silk slice[J]. Acta Sericologica Sinca, 2020, 46(6): 740-748.

Research on the process of the automatic bave gathering device and its effects on raw silk properties

JIANG Kexin1, ZHANG Wenjing1, JIANG Wenbin1,2, L Wangyang2, YANG Xiaolong1, CHEN Wenxing2

(1.College of Textile Science and Engineering (International Institute of Silk), Zhejiang Sci-Tech University, Hangzhou 310018, China;2.National Engineering Lab for Textile Fiber Materials and Processing Technology, Hangzhou 310018, China)

Abstract:

China is the first country in the world to invent silkworms, and silk has a long cultural history, not only providing us with excellent clothing, but also making an important contribution to the exchange between China and the world in various aspects. Silk is a valuable heritage rich in vitality. Raw silk is the primary product of the silk industry, and its quality is related to the stability and development of the silk industry. The cocoons need to be mixed, peeled, selected, reeled and reshuffled in order to be reeled into raw silk. Reeling is a very important part of the silk production process, and it is the process of dissociating and gathering the cocoon silk from the surface of the cooked cocoons into raw silk, mainly including the process of cocoon brushing, picking end, end attaching, uniting ends and sheath twisting. The twisting sheath is a process of forming a silk sheath by manually twisting the silk strip and its rear silk strip in a spiral twisting state. During silk reeling, the two strips of the filament rotate at a high speed under the action of the filament sheath, and the moisture on the filament is divergent. At the same time, the ends of the silk sheath are subjected to tension and the sides of the silk strip are subjected to the squeezing pressure of the silk strip itself. This squeezing pressure on the sides of the silk strip results in a tighter structure of the silk strip, which improves the distribution uniformity of sericin, increases the adhesive area, and enhances the cohesion of the silk strip. In addition, the squeezing of the silk sheaths causes the silk strips to rub against each other, reducing the number of flawed strips and improving their clarity. At present, most of the processes in the silk reeling factory have been mechanized, but the silk sheath is the only operation that needs to be completed manually in the existing automatic silk reeling machine. The proficiency of the operator affects the structural parameters of the silk sheath, which makes the uniformity of the silk sheath poor, thus affecting the silk agglomeration effect. The manual operation restricts the improvement of silk reeling labor productivity while affecting the automation degree of automatic silk reeling machines.

In response to the problems of uneven quality and low efficiency of the traditional manual sheath twisting method, we are eager to make a new breakthrough in improving the efficiency and the uniformity of the quality of the silk sheath. Therefore, the idea of an automatic bave gathering device is proposed as an alternative to manual sheath twisting. The automatic bave gathering device includes three parts: gathering friction mechanism, gathering guide mechanism and transmission mechanism, which can be directly installed on the silk reeling machine. By designing an orthogonal experimental scheme, the effects of different center distances and rotation speeds of the guide ring on the moisture recovery rate of silk sheet, surface morphology, longitudinal round shape, mechanical properties and cohesion properties of the raw silk were analyzed, and the optimum process parameters were determined. The performance of the raw silk reeled under the optimum process parameters was compared with that of the raw silk reeled under the conventional process. The results showed that when the reeling speed was 104 m/min, the center distance of the guide ring was 7.0 mm and the rotation speed of the guide ring was 250 r/min, the performance indexes of the reeled raw silk were the best. There was no significant difference in the elongation at break and moisture recovery rate of the silk sheet under the optimum process parameters compared with the conventional process, and there was an improvement in the surface morphology, the longitudinal round shape, the breaking strength and the cohesion properties of the raw silk.

The use of the automatic bave gathering device to reel raw silk can improve the performance of raw silk to achieve the purpose of replacing the manual silk sheath to gather cocoon silk and improve efficiency and to meet the requirements of raw silk production, which provides a technical reference for further automation of automatic silk reeling machines and improve production efficiency.

Key words:

bave gathering; raw silk performance; silk sheath; orthogonal experiment; surface morphology; silk reeling

收稿日期:

2022-06-20;

修回日期:

2023-01-15

基金項目:

作者简介:

姜可欣(1999),女,硕士研究生,研究方向为现代纺织加工技术。通信作者:江文斌,教授级高工,hfjjwb@163.com。