超浸润膜材料的制备方法及其在含油污水处理中的研究与应用状况

2023-07-04骆文佳牛振华

骆文佳,李 健,牛振华,李 瓛,张 析

(1.西北矿冶研究院精细化工所,甘肃 白银 730900;2.西北师范大学化学化工学院,甘肃 兰州 730070)

0 前 言

水资源是人类赖以生存和发展的基础,随着工业的进步,伴随而来的水污染已经严重阻碍了人类社会的可持续发展[1,2]。在水资源污染源中,含油污水污染较为严重,对人类的生活造成严重的威胁。含油污水的排放不仅给生态环境造成了严重的威胁,而且还造成大量资源的浪费[3,4]。因此,对于含油污水的高效处理是一项刻不容缓的全球性问题。一般而言,含油污水主要来源于溢油等事件[5]。但是,随着社会的进步人类对水资源的保护意识不断增强。因此,如何高效的处理含油污水成为当前的研究热点和难点,也逐渐成为环境保护工作者的一大重要课题[6]。

目前,传统处理含油污水的方法主要有电化学法、气浮法、离心法、化学絮凝法、重力沉降法、生物降解法等,但此类方法具有分离效率低、耗时长等缺点,限制了在油水分离领域的应用[7,8]。膜分离技术具有环境友好、节能、分离过程简单、操作方便、低成本等优点被油水分离领域广泛关注。由于油水分离受界面现象的控制,设计具有特殊浸润性的材料是处理含油污水的一种高效的方法,其中超浸润油水分离材料具有选择性高、无二次污染、效率高等优点而受到高度关注。一般而言,通过构造微/纳米尺度的微观粗糙结构和表面能修饰来制备具有超浸润性能的材料表面,在油水分离过程中,其既能阻止水滴通过又能使油滴容易渗透材料表面,可实现高效的油水分离。近年来,基于超浸润材料的理论基础[9,10],许多科研人员通过喷涂法、模板法、真空抽滤法、电化学沉积法、静电纺丝法等技术制备了不同类型的超浸润材料[11-13]。

本文综述了膜表面浸润性的基本理论以及超浸润表面的制备方法,进一步对超浸润膜材料用于含油污水的处理情况进行了阐述,最后对其未来发展方向进行了展望。

1 膜表面浸润性理论

随着工业的发展,水污染日益严重,尤其是含油污水的排放对人类的健康和环境的可持续性发展造成了严重的威胁。利用膜表面的特殊浸润性对材料进行表面能修饰及对微观粗糙结构进行调整来构建超浸润表面用于含油污水的处理是行之有效的方法。目前,超浸润油水分离材料按其界面浸润性可分为超疏水/超亲油型材料、超亲水/水下超疏油型材料和浸润性可变型材料。

在膜分离过程中,关键点在于空气并不存在于膜界面,也就是说,2 种流体相都是液体。当浸润液体润湿整个膜表面时,非浸润液体就会有一个接触角θNW,正如空气在固体表面的Cassie 状态一样。这会导致非润湿液体有一个非常高的接触角[11,12],如式(1)所示:

式中,fNW是非润湿液体接触的表面面积分数,θNW,smooth是非浸润液体在浸润液体浸润固体基质上的接触角。这种不均匀的润湿状态是粗糙的表面希望得到的。这种情况的条件如式(2)所示:

式中,fW为浸润液体接触固体表面的分数面积。因此,可以定义一个临界角度θC,当θW,smooth<θC时,浸润膜的纹理或粗糙表面都被润湿,这使非浸润液体有一个非常大的接触角。这时无论浸润相是水相还是油相,都会导致非润湿相的非常高的接触角,这是网膜能够实现选择性分离的必要条件[13]。

2 超浸润固体表面常见的制备方法

通常在处理海上溢油事件以及工业含油废水排放等油水污染问题时,人们往往采取一些简单粗暴的措施:首先,人们在溢油事故发生区设置隔离屏障,防止溢油的进一步蔓延;随后采用撇油器收集或者使用吸附性材料处理,甚至会在泄露原地点采用燃烧等方式去处理溢油。上述措施在一定程度上能够缩小油污染范围,但也会伴随着二次污染等问题。因此,如何快速、有效地处理油水污染问题迫切需要解决。近些年来,受到自然界鱼鳞和水下荷叶表面浸润性的启发,科研人员将目光聚焦到了水下超疏油,进一步延伸到油下超疏水现象,并努力构建这2 种特殊浸润性表面,希望能够应用于实际的油水分离。目前,常用的超浸润表面制备方法主要有沉积法、静电纺丝法、喷涂法、模板法、电化学沉积法和刻蚀法等。

2.1 沉积法

沉积法是一种比较常见而又操作简单的制备方法,该方法主要是通过物理和化学手段将一种上层物质转移或接枝到下层的另一物质上,从而促使形成一种复合层。在具体的制备过程中,根据是否发生反应,沉积法又被细分为化学沉积法和物理沉积法;根据沉积时物质的相态,亦可分为气相沉积法和液相沉积法。在实际操作过程中,为了能够准确描述一个具体的沉积工艺,人们通常也会将上述多种方法进行搭配综合描述,如经常听到的电化学沉积法、气相沉积法等。Long 等[14]将具有超双亲性的鸡腿菇粉末简单地沉积到基底材料聚偏氟乙烯(PVDF)薄膜表面,通过对膜孔径的调控,得到了一种无需任何外部刺激就能按需分离油水乳液的分离膜。该浸润性滤膜通过简单的洗涤工艺,可以实现对表面活性剂稳定的纳米级油包水和水包油乳液切换分离,即使经过多次循环后,分离效率仍大于99%。

2.2 静电纺丝法

静电纺丝技术起始于20 世纪40 年代,Formalas 利用静电纺丝装置将高分子流体加上几千到几万伏的高压静电,聚合物在毛细管Taylor 锥顶点实现加速、形成雾化细流。由于喷射流与接收器之间存在一定距离,溶剂在喷射过程中完全挥发,聚合物形成纤维丝状,一根根纤维丝叠加缠绕,最终呈现出编织状的纤维毡。Lee 等[15]运用静电纺丝技术制备了具有超疏水/超亲油性的聚苯乙烯(PS)纳米纤维膜,低表面能的PS 与静电纺丝诱导的三维网络结构的结合不仅提高了纤维膜的疏水性,而且保持了亲油的浸润性。PS 纳米纤维膜可实现从水相中分离低黏度的油,即使经过多次循环仍然表现出优异的分离性能。

2.3 喷涂法

表面喷涂法制备超浸润表面是一种比较传统的方法,因其操作工艺简单、适用范围广而备受青睐。该方法是利用压缩的气体(空气、氮气等)给喷涂的试剂施加外压,在气压的作用下,试剂喷出形成雾状,喷涂到所需要的各种基底上,采用该方法制备出的材料已成功应用到多个领域[16,17],其中包括油水分离[18,19]。Li等[20]利用超亲水的马铃薯废渣优异的亲水/保水性,将马铃薯粉末喷涂到基底不锈钢网上,制备出在油水系统中呈现超疏液特征的分离网膜,该网膜可分离一系列盐、碱、酸以及热水和油的混合物。

2.4 模板法

利用模板法制备所需材料需考虑模板具有一定的特性和形貌结构,该模板会作为整体中的一部分而控制和影响材料的形貌结构和尺寸大小,进而调整材料各种性能,在一定程度上具有效率高、调控性好等方面的优势。Chen 等[21]利用食盐作为牺牲模板,将食盐和PVDF 粉末、碳纳米管(MWCNT)一起加热制备出块状三维块体,随后将中间产物浸泡于热水中24 h 去除模板食盐,制备出PVDF-MWCNT 超疏水海绵。所制备出的海绵具有较好的力学性能,并能够实现对多种有机试剂的快速吸附,从而实现对不同有机相与水混合相的成功分离。

2.5 电化学沉积法

电化学沉积法通常以被沉积的基底作为阳极,选用惰性材料作为阴极,溶液中的离子在外加电场的作用下发生定向迁移,在电极上发生氧化还原反应,从而实现在基底上的沉积。在沉积过程中可以通过调节电流、电压以及电解液浓度等物理参数,制备出相对均一、特定的微/纳米级粗糙形貌。Hou 等[22]通过电化学沉积的方法制备出了镀镍的分离网膜,该网膜具有优异的超亲水/水下超疏油的浸润性,对油相展现出超低的黏附性,即使在酸、碱和盐腐蚀性环境中也有很好的化学稳定性,可实现水包油乳液的高效分离。

2.6 刻蚀法

刻蚀法是对基底材料的一部分进行剥离或者去除,实现材料表面粗糙结构的构建,此外,也可利用基底本身低表面能或者用低表面能物质(如硅烷偶联剂)进行改性修饰,制备出所需的特定功能性材料。常用的刻蚀方法有等离子体刻蚀、激光刻蚀和化学刻蚀等。等离子体刻蚀过程中,主要利用等离子体对膜材料进行精细加工。激光刻蚀则是采用高能脉冲激光束,使材料融化或者汽化,从而构筑出特定微结构的形貌。化学刻蚀是这3 种常用方法中对设备、成本要求最低的一种方法,主要利用被刻蚀材料与化学溶液之间的反应,对材料的形貌结构等多方面进行调控,具有选择性好、效率高等优势。但在刻蚀过程中,难免会产生化学废液,造成污染问题。袁腾等[23]将铜网浸泡在由硫酸钠和氢氧化钠等试剂配制的混合溶液中,借助氧化反应成功在铜网表面构筑纳米尺度的针状结构,所制备出的分离网膜材料对油水混合物的分离效率可达99.5%以上。

3 超浸润膜材料用于含油废水处理的研究

3.1 超亲水/水下超疏油膜材料用于水包油乳液分离的研究情况

超亲水/水下超疏油网膜是利用膜材料亲水/疏油的性质来分离水包油乳液。在此过程中,网膜截留油相而使水相穿过。这种网膜适用于油密度小于水密度的情况,并且在分离过程中,由于水相的存在,油相不直接接触网膜,杜绝了网膜被油污污染,因此是一种高效率、低能耗、抗污染的分离膜,是今后油水分离滤膜的主要研究方向[23]。

Ge 等[24]通过结合电喷雾和静电纺丝的方法成功制备了具有仿生亚微米多孔皮肤层的超亲水性/水下超疏油纳米纤维膜(图1)。制备的纳米纤维状皮肤膜对水和油具有良好的选择性润湿性。在亚微米、多孔、超薄皮肤层的帮助下,所制备的超浸润纳米纤维膜对于高度乳化的表面活性剂稳定的水包油乳液表现出了很好的分离性能。仅在重力驱动下,过滤通量为5 152 L/(m2·h),分离效率为99.93%,因而在降低能耗方面展现出巨大的优势。

Liu 等[25]通过一锅水热反应诱导的聚乙烯醇(PVA)自交联制备了一种不对称气凝胶膜,该膜具有超快的渗透性能,可以分离水包油乳液(图2)。同时加入碳纳米管,提高了气凝胶膜的机械强度。PVA 的自交联形成支撑层,PVA 溶液与空气界面的水蒸汽交换形成分离层,并在膜表面形成丰富的羟基。气凝胶膜的密度、孔隙率、孔径和润湿性可以通过PVA 浓度来调节。由于高孔隙度和合适的孔隙大小,气凝胶膜分离水包油乳液的有很高渗透通量1.355×10-3L/(m2·h·Pa),是类似商用过滤膜的2 倍。同时,该气凝胶膜在水下表现出超亲水性、超疏油性,并对各种表面活性剂稳定的水包油乳液具有优良的防污性能,经过5 次循环过滤实验,通量回收率保持在93%以上。

图2 PVA@CNT 气凝胶膜的制作工艺和网络结构示意图[25]Fig.2 Schematic illustration for the fabrication process and network structure of PVA@CNT aerogel membranes [25]

3.2 超疏水/超亲油膜材料用于油包水乳液分离的研究情况

超疏水/超亲油网膜是利用网膜疏水/亲油的性质来分离油包水乳液的油水分离材料。在此过程中,水相被网膜截留而油相穿过网膜。当水中的油相在流动过程中接触网膜时,由于其比水的表面能低,就会被立刻吸附,油相在毛细作用和重力驱动下就会不断地渗透网膜,而水滴由于向上的附加压力破乳并截留在网膜上,这样就实现了油包水乳液的分离。

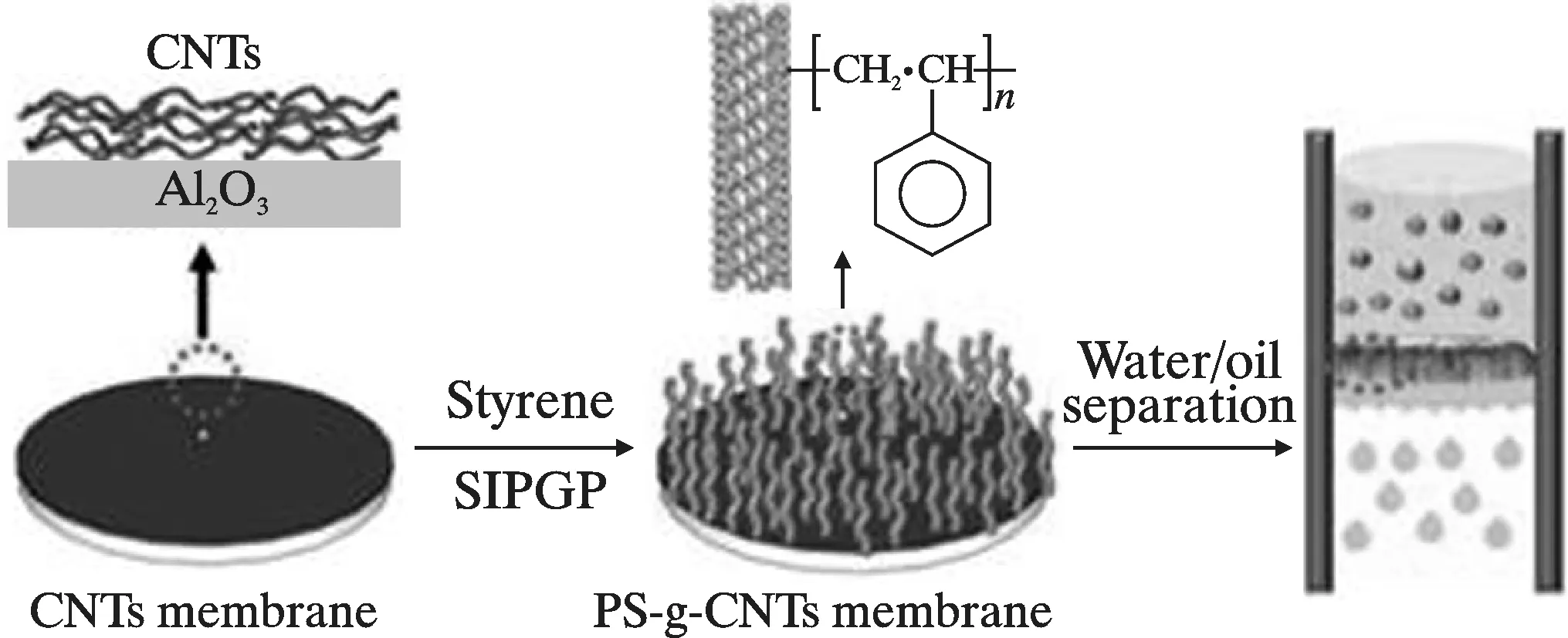

Gu 等[26]提出了一种利用聚苯乙烯(PS)附着在碳纳米管膜上制备超疏水膜的方法(图3)。所制备的复合膜能选择性地从水中去除多种油,具有较高的吸收率。所得膜对表面活性剂稳定油包水乳液的分离性能良好,分离效率高达99.94%,通量高[5×10-2L/(m2·h·Pa)]。因此,超疏水杂化膜能够有效分离各种油水乳液,在实际油水分离中具有很大的潜力。

图3 PS-g-CNTs 膜的制备和在油包水乳液分离中的应用示意图[26]Fig.3 Schematic illustration of the fabrication of PS-g-CNTs membrane and the application for water/oil separation [26]

Li 等[27]用一种简易的静电纺丝技术在网状基底上制备聚偏氟乙烯(PVDF)/硬脂酸(SA)纳米纤维膜,以有效分离乳化油包水混合物。所制备的PVDF/SA纳米纤维膜具有较强的超疏水性,即使在油和腐蚀溶液中浸渍,其水接触角也在154°以上。更重要的是,所制备的纳米纤维膜能够有效分离表面活性剂稳定和无表面活性剂油包水乳剂中的微小水滴,分离效率大于99.9%。这些特性使得超疏水PVDF/SA 纳米纤维膜在实际采油中具有广阔的应用前景。

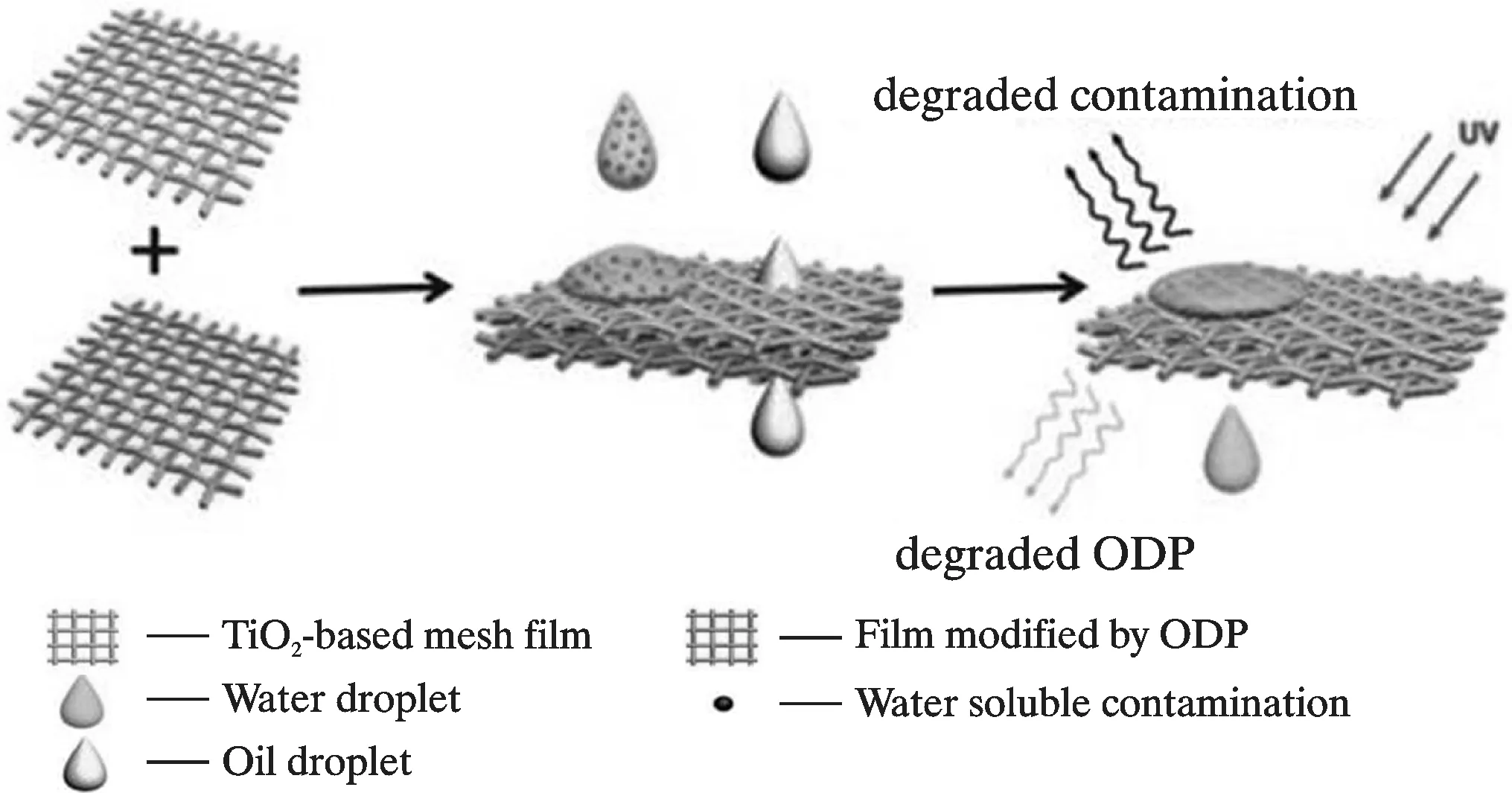

Gao 等[28]报道了一种简单、廉价的制备双层TiO2网膜的方法。上层为微纳米结构的二氧化钛网膜,下层为同样的二氧化钛网膜,但用十八烷基膦酸修饰,使其具有超疏水亲油性能(图4)。该网孔因其特殊的润湿性,可成功用于不溶性油与水的分离,TiO2的光催化能力可在紫外光下降解水中的可溶性污染物,是一种很有前途的水净化候选材料。它首先将不溶性油从水中分离出来,因为油可以穿透膜而水不能。然后,在紫外光照射下,由于十八烷基膦酸的降解,网膜的湿润性由超疏水转变为超亲水,同时可溶性污染物也被降解,最终净化后的水穿过网膜。

图4 采用双层二氧化钛基网膜的净水工艺原理图[28]Fig.4 The schematic process of water purification by using a double-layer TiO2-based mesh film [28]

4 展 望

超润湿性材料对各种油水混合物甚至复杂油水乳液都表现出了较高的分离性能,为实际溢油处理和工业含油废水的净化提供了极大的便利。然而,随着含油废水的组成越来越复杂,特别是混合乳液(包括水包油乳液和油包水乳液)的分离及其困难。此外,上述研究尚处于实验研究阶段,还不能适用于实际的工业分离过程,从而导致工业分离过程的不连续运行。尽管具有挑战性,但随着这一领域被越来越多的科学家关注,超浸润材料在油水分离领域的发展是光明和有前途的。未来的发展趋势是开发环境友好、强的化学和机械稳定性、快速自愈合、广泛的智能响应性能、多功能性能和优异的防污能力的油水分离材料,如此,未来所制备的超浸润材料才有可能在油水分离领域能得到最佳的应用,尤其在实际的工业分离工程中。