高韧性环氧树脂体系的研究开发

2023-07-03刘莉莉付东升黄勇

刘莉莉,付东升,黄勇

(中国石化上海石油化工股份有限公司先进材料创新研究院,上海 200540)

环氧树脂(EP)是目前使用较为广泛的一类热固性树脂,具有良好的力学性能、化学稳定性、粘结性、电绝缘性、耐腐蚀性[1-2]以及制造成本低和加工性好的优点,这使其在航空航天、风力发电、电子封装、粘结技术和建筑等领域得到了广泛的应用[3]。

然而,环氧树脂固化后交联密度高且呈现三维网状结构,固有的固化交联特性使其具有一定的局限性,耐热性不佳、内应力和难以回收利用等缺点[4],尤其是抗冲击性差阻碍了其进一步的应用。因此,环氧树脂增韧方法的研究及其机理的分析是促进环氧树脂及其相关产业发展的强大推动力。环氧树脂的增韧方法主要包括:橡胶增韧[5]、热塑性塑料增韧[6-7]、核壳粒子增韧[8-9]、液晶聚合物增韧[10]和纳米材料增韧[11],不同的增韧方式各有利弊。在环氧树脂的实际应用中,其增韧不仅需要在柔韧性、强度以及耐热性三者之间进行有效平衡,并且要满足工艺性好、可操作性高和成本低廉的要求。

本文采用不同的增韧方法,使用核壳粒子、聚醚砜、纳米颗粒及自制改性增韧剂等多种增韧剂进行环氧树脂的增韧研究,并结合碳纤维/环氧树脂基复合材料的适配性研究,旨在研发出抗冲击性能优异、工艺性好且成本低廉的高韧性环氧树脂。

1 实验部分

1.1 实验原料与设备

实验原料:E-51 环氧树脂,南通星辰合成材料有限公司;甲基纳迪克酸酐(MNA),湖北兴恒业科技有限公司;二缩水甘油基苯胺,武汉拉那白医药化工有限公司;苄基缩水甘油醚,武汉卡米克科技有限公司;腰果酚缩水甘油醚,武汉卡米克科技有限公司;核壳增韧剂,湖南赛尔维新材料科技有限公司;聚醚砜,美国索尔维先进聚合物公司;纳米二氧化硅,南京先锋纳米材料科技有限公司;SCF35S-12K 碳纤维,中国石化上海石油化工股份有限公司。

实验设备:电子天平,JC-TP80-5A,青岛精诚仪器仪表有限公司;集热式磁力搅拌器,DF-101S,上海科升仪器有限公司;烘箱,DHG9070A,上海一恒科学仪器有限公司;电子万能试验机,INSTRON5566,美国英斯特朗公司;数字显示冲击仪,HIT5.5P,德国兹韦克公司;扫描电子显微镜,Gemini 300,德国蔡司公司。

1.2 试样制备

1.2.1 环氧树脂浇铸体的制备

按照E-51∶MNA=100∶90 的质量比进行称量,并加入一定比例的稀释剂与增韧剂。将上述称量好的试剂在40 ℃的条件下搅拌30~ 60 min,放入真空烘箱中进行脱气处理,之后将脱气处理的试剂倒入涂有脱模剂且预热完毕的模具中,对烘箱按照适宜的固化温度进行升温程序设定。固化过程结束且充分冷却后,将试样脱模,即可得到拉伸测试与冲击测试的标准样条。

1.2.2 碳纤维/环氧树脂基复合材料的制备

使用拉挤成型工艺制备碳纤维/环氧树脂基复合材料:将E-51、MNA、稀释剂和增韧剂按照一定的比例混合搅拌均匀并倒入树脂槽中。将12K碳纤维穿过纤维孔、树脂槽和模具(模口尺寸:25 mm×2 mm),设定模具四个区域加热温度,等待温度达到预定温度后,启动牵引机进行牵引。

1.3 性能测试

1.3.1 环氧树脂浇铸体的性能测试

利用差示扫描量热法(DSC)按照QJ 2508-1993 进行环氧树脂体系固化反应的测试和按照GB/T 19466.2—2004 进行玻璃化转变温度(Tg)的测定;按照GB/T 2567—2008 对环氧树脂体浇铸体进行拉伸性能测试和弯曲性能测试;按照GB/T 1043.1—2008对环氧树脂浇铸体进行冲击性能测试,并对冲击断面进行SEM 分析。

1.3.2 碳纤维/环氧树脂基复合材料的性能测试

按照GB/T 3354—2014 进行碳纤维/环氧树脂基复合材料板材拉伸强度的测试,并对板材拉伸断面进行SEM 分析。

2 结果与讨论

2.1 环氧树脂增韧体系的热力学性能和机械性能

2.1.1 增韧剂的筛选

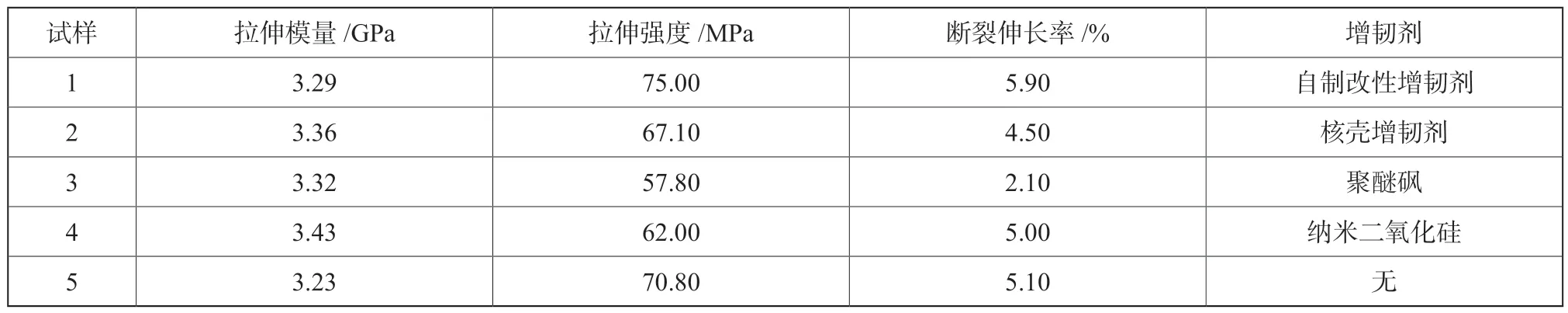

本文以E-51 环氧树脂和MNA 固化剂为配方主体进行研究,并且制备了试样5。首先,以二缩水甘油基苯胺为稀释剂分别加入自制改性增韧剂、核壳增韧剂、聚醚砜和纳米二氧化硅进行拉伸样条的制备,获得了试样1、试样2、试样3 和试样4,对其热力学性能和浇铸体力学性能进行了测定,结果见表1 和表2。

表1 不同增韧剂对环氧树脂增韧体系热力学性能的影响Tab.1 Effect of different toughening agents on the thermodynamic properties of epoxy resin toughening system

表2 不同增韧剂对环氧树脂增韧体系力学性能的影响Tab.2 Effect of different toughening agents on the mechanical properties of epoxy resin toughening system

由表1 可见,添加了不同的增韧剂对环氧树脂增韧体系的固化反应温度以及Tg产生了一定的影响,与试样5 相比,试样1~4 的固化起始温度都有所下降,那么分子链的固化交联可以在温度相对较低的条件下开始进行。试样1~3 的放热焓(ΔH)的绝对值高于试样4,说明固化反应较为剧烈,分子链的固化交联程度较好。另外,就Tg而言,试样1 和试样2 均高于试样5,而试样4 的Tg最低,首先将其排除。

由表2 可见,由于聚醚砜与环氧树脂体系相容性较差导致试样3 的拉伸强度与断裂伸长率均较低,也将其排除。试样1 的拉伸强度与断裂伸长率均高于试样2 与试样5,说明自制改性增韧剂的加入在提高环氧树脂体系力学性能的同时增加了柔韧性。综上对比,试样1 的热力学性能和机械性能均较优,而且自制改性增韧剂黏度较低、操作简便,故自制改性增韧剂是高韧性环氧树脂较优的选择。

2.1.2 稀释剂的筛选

由于稀释剂的加入会对环氧树脂增韧体系的固化反应温度以及Tg等造成一定的影响,那么筛选出与环氧树脂增韧体系相匹配的稀释剂是十分必要的。保持环氧树脂体系的树脂基体和固化剂种类与比例不变,采用不同种类的稀释剂(环氧树脂∶稀释剂=100∶3,wt∶wt)进行考察。环氧树脂增韧体系热力学性能结果如表3 所示。虽然试样1#的Tg为131.28 ℃,但是起始固化温度为135.81 ℃,相比其他试样来说温度更高,对固化温度的要求比较苛刻。试样3#、试样4#和试样5#的Tg均较低,而试样2#的Tg为134.40 ℃,并且其起始固化温度比试样1#低,故试样2#所用改性增韧稀释剂更具优势。

表3 不同稀释剂对环氧树脂增韧体系热力学性能的影响Tab.3 Effect of different diluents on the thermodynamic properties of epoxy resin toughening system

稀释剂不仅对环氧树脂增韧体系热力学性能有一定的影响,并且影响其机械性能。如表4 所示,试样1#的拉伸强度为75.00 MPa,断裂伸长率为5.90%,两者均低于试样2#的拉伸强度与断裂伸长率,而且试样3#、试样4#和试样5#的力学性能明显偏低。综合以上分析,试样2#体系中所用的改性增韧稀释剂与环氧树脂体系相容性好、操作流程方便并且环氧树脂增韧体系综合性能优异,故本研究的高韧性环氧树脂体系的基础配方为E-51、MNA、自制改性增韧剂、改性增韧稀释剂。

表4 不同稀释剂剂对环氧树脂增韧体系力学性能的影响Tab.4 Effect of different diluents on the mechanical properties of epoxy resin toughening system

2.1.3 高韧性环氧树脂体系比例的优化

高韧性环氧树脂体系的基础配方确定之后,为达到最佳的性能指标,需要对固化剂的比例进行优化。值得一提的是,高韧性环氧树脂体系的基础配方确定后比例的微调对热力学性能的影响要小于添加不同种类试剂对热力学性能的影响,所以同一基础配方之下仅对机械性能进行对比即可,故试样1*-4*仅环氧树脂和固化剂的比例不同,其余均相同。

如表5 所示,随着环氧树脂与固化剂比例的减小,环氧树脂浇铸体的拉伸强度、弯曲强度及其模量和断裂伸长率均呈现先升高后减小的趋势,说明在环氧树脂与固化剂比例较高时,固化剂的含量不足导致固化剂中的酸酐基团难以与所有的环氧基进行化学反应,固化反应的交联程度不够,进而对环氧树脂浇铸体的性能造成影响。然而当环氧树脂与固化剂比例达到1∶1 时,拉伸性能和弯曲性能均达到最高水平。当仅仅提高了5%的固化剂时,其拉伸性能和弯曲性能则呈现明显的下降趋势,说明当环氧树脂∶固化剂=1∶1 时,两者反应的官能团可悉数完成固化反应,从而实现有力的交联,进而形成交联的三维网络结构,可有效抵抗外来的冲击。

表5 环氧树脂与固化剂比例对高韧性环氧树脂体系力学性能的影响Tab.5 Effect of the ratio of epoxy resin to curing agent on the mechanical properties of high toughness epoxy resin system

增韧剂的比例对于环氧树脂增韧体系的力学性能具有一定的影响。需要调节环氧树脂与增韧剂的比例,从而使得增韧剂在环氧树脂体系中发挥最佳的增韧效果。试样1’-3’仅环氧树脂与增韧剂比例不同,其余均相同。如表6 所示,随着环氧树脂与增韧剂比例的减小,拉伸性能、弯曲性能和抗冲击性能均呈现先增大后减小的趋势。当环氧树脂∶增韧剂=1∶0.3 时,拉伸模量为3.43 GPa,比样品提高了6.19%;拉伸强度为83.00 MPa,提高了17.23%;断裂伸长率为7.10%,提高了39.22%;弯曲强度为158.50 MPa,断裂伸长率为7.46%;冲击强度达到32.04 kJ·m-2。综上,高韧性环氧树脂体系的配比得以确定,即E-51∶MNA:自制改性增韧剂∶改性增韧稀释剂=100∶100∶30∶3(wt∶ wt∶ wt∶ wt)。

表6 环氧树脂与增韧剂比例对高韧性环氧树脂体系力学性能的影响Tab.6 Effect of the ratio of epoxy resin to toughening agent on the mechanical properties of high toughness epoxy resin system

2.2 高韧性环氧树脂冲击断面的SEM 分析

如图1 所示,对未添加增韧剂的环氧树脂体系和高韧性环氧树脂体系的冲击试样断面进行了SEM分析。a 图为未添加增韧剂的环氧树脂体系的冲击断面,其表现出典型的脆性断裂特征,即表面均匀平整且存在裂纹扩展。当受到外界冲击时,无其他结构抵抗外来冲击以消耗一部分能量,导致裂纹扩展速度快且方向单一。b 图为高韧性环氧树脂体系的冲击断面,其发生了微相分离,并且断面粗糙度明显增加。第二相的存在起到了抵抗外界冲击和耗散断裂能的作用,而且粗糙的断裂表面表明裂纹扩展路径的偏转,即裂纹偏离其原始平面。这增加了裂纹扩展的面积和所需的能量,并在整个环氧树脂基体中引起局部剪切屈服和塑性变形,从而提高了环氧树脂的断裂韧性。

图1 环氧树脂冲击断面Fig.1 Impact cross-section of epoxy resin

2.3 碳纤维/高韧性环氧树脂基复合材料力学及断面SEM 分析

环氧树脂体系与碳纤维材料的适配性与工艺性是制备复合材料的重要因素。因此,本研究使用了碳纤维分别与未添加增韧剂的环氧树脂和高韧性环氧树脂制备了碳纤维/环氧树脂基复合材料(分别记为CF/EP 和CF/TEP)。图2 为碳纤维/环氧树脂基复合材料拉伸性能的测试结果,CF/EP 的拉伸强度为1.75 GPa,拉伸模量为108.00 GPa;CF/TEP 的拉伸强度为2.17 GPa,比CF/EP 提高了24.00%,拉伸模量为140.00 GPa,比CF/EP 提高了29.63%。高韧性环氧树脂不仅与碳纤维有良好的适配性与工艺性,而且制备的碳纤维/环氧树脂基复合材料的力学性能十分优异。

图2 碳纤维/环氧树脂基复合材料拉伸性能Fig.2 Tensile properties of carbon fiber/epoxy resin matrix composite materials

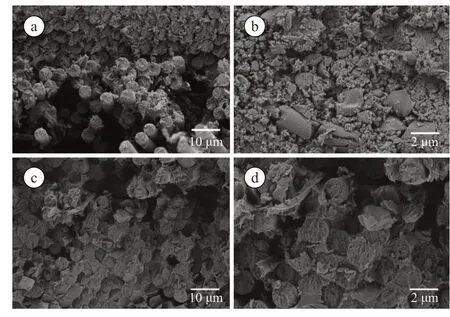

此外,对CF/EP 和CF/TEP 的拉伸断面进行了SEM 分析,如图3 所示。a 图和b 图为CF/EP 的拉伸断面。由a 图可知,部分碳纤维从环氧树脂基体中脱出,说明碳纤维与环氧树脂的匹配性以及界面结合性较差,难以充分发挥碳纤维的增强作用。由b 图可知,碳纤维在树脂中的分布不均匀且集中,难以达到有效浸渍。c 图和d 图为CF/TEP 的拉伸断面。由c 图可知,断面较为整齐,说明碳纤维与高韧性环氧树脂的界面结合良好,从而在受到外力破坏时,碳纤维首先吸收断裂能量抵抗裂纹扩展,起到了良好的增强作用,高韧性环氧树脂作为基体可以使碳纤维充分发挥高强高模的优点,而且碳纤维的表面包裹了较多的树脂,说明高韧性环氧树脂的浸渍效果好,图d也充分说明了这一点。

图3 碳纤维/环氧树脂基复合材料拉伸断面:(a,b)CF/EP;(c,d)CF/TEPFig.3 Tensile cross-section of carbon fiber/epoxy resin matrix composite material: (a,b) CF/EP;(c,d) CF/TEP

3 结论

通过对高韧性环氧树脂体系的研究开发得出如下结论:

(1)自制改性增韧剂和改性增韧稀释剂对于提高环氧树脂体系的柔韧性具有十分重要的作用。通过比例优化和SEM 分析发现,当E-51∶MNA∶自制改性增韧剂∶改性增韧稀释剂=100∶100∶30∶3(wt∶ wt∶ wt∶ wt)时,环氧树脂体系兼顾了高强度和高韧性而且可操作性高。

(2)开发综合性能优异的高韧性环氧树脂体系,其浇铸体拉伸模量达到3.43 GPa,拉伸强度达到83.00 MPa,断裂伸长率达到7.10%,冲击强度达到32.04 kJ·m-2。

(3)高韧性环氧树脂体系与碳纤维的界面结合良好且工艺性好,CF/TEP 的拉伸强度达到2.17 GPa,拉伸模量达到140.00 GPa,充分发挥了碳纤维高强高模的优势。