圆柱形锂离子电池真空干燥过程的数值模拟

2023-07-03陈育新杨家沐李东博刘洪来

陈育新,杨家沐,李东博,练 成,,刘洪来,

(1化学工程联合国家重点实验室,华东理工大学化工学院,上海 200237;2华东理工大学化学与分子工程学院,上海 200237)

锂离子电池因其工作电压高、能量密度高、循环寿命长等优势被广泛应用于便携电子设备、电动汽车、清洁能源储存等领域[1]。2022年,全球锂离子电池的市场规模已经超过3000 亿人民币,而中国是最大的锂离子电池生产国。相对于小型电子设备,大规模储能对锂离子电池的综合成本和安全性能有更加严格的要求[2-3]。在锂离子电池的生产过程中,注入电解液之前电芯的干燥程度极为重要,过高的含水率将严重损害电池的循环性能、倍率性能和安全性能[4]。组装于电池壳中的锂离子电芯采用真空干燥工艺,耗时一般为4~10 h。如何优化生产工艺,实现电芯的高效干燥,对于提高产量、降低能耗有重要意义。圆柱形锂电池的电芯由金属集流体、电极材料、隔膜卷绕而成,在不破坏其结构的前提下测量其内部的温度、压力、含水率等性质需要借助原位表征或内埋传感器,难以在烘箱内部实现[5-6]。采用实验研究电芯的真空干燥过程成本高、耗时长,且无法实现电芯性质的原位检测,因此采用模拟仿真进行研究很有实际意义。

电芯真空干燥过程中涉及的机理较为明确,主要包括热量传递、水分蒸发、气体传递等。Nadi等[7]建立了二维模型模拟真空干燥过程中传质和传热的耦合,研究了不同工况下的干燥效果,发现干燥速率对于温度比气压更加敏感。陈帅[8]以平板电芯为模型,分别采用一维、三维、解析模型研究了电芯中的传热和传质过程。田文风[9]建立了包含传热和传质的三维电芯模型,考虑了传质系数的影响因素,但是在描述气体运动时忽略了流动的影响。在大多数研究[7-13]中,真空干燥模型进行了过度的简化,如未考虑气体的流动、水蒸气和湿空气整体的差异等。杨兴富等[14]采用反应工程方法(REA)结合扩散、流动模型对方形电池中电芯的真空干燥过程进行了模拟,在气体的传质方程中加入了流动通量,并且在真空度的基础上考虑了环境湿度。除此之外,电芯材料的更多特征如颗粒直径、孔隙率、蒸发特征系数等都被考虑在内。但是,该模型同样进行了一定的简化,如使用常微分方程描述烘箱环境、采用温度曲线代替实际的加热模型等。

虽然在模型中对次要特征进行简化不可避免,仍有必要尽可能全面地描述实际的模型和过程,以确保模型简化的合理性[15-16]。其中,作为研究对象的电芯及充斥其中的湿空气的物性参数是必须掌握的。在各种类型、规格的锂电池中,18650电池问世较早,在电子产品、动力汽车等领域均有应用,是比较理想的研究对象。圆柱形锂电池内部的电芯由集流体、电极材料、隔膜叠加或卷绕在一起,这种复杂的多层结构导致难以对其进行热分析。热源、保温方式以及测量点选取上的区别导致对18650电池比热容、热导率等性质的分析无法得到一致的结果[17-22]。相比之下,对于湿空气的热物性参数已经有了明确的认知[23]。

针对以往的模拟研究中物理场不完备的问题,本工作将扩散、流动、热传导以及气液传质进行耦合,建立了多物理场模型,研究18650电池真空干燥过程中电芯含水率及温度、水蒸气分压等性质的变化情况。通过数值模拟,分别对温度、压力、加热方式、换气频率等工艺参数对真空干燥过程的影响进行了分析。结果表明,较高的加热温度和及时的换气操作是提高真空干燥效率的关键。

1 数值模拟

1.1 模型描述

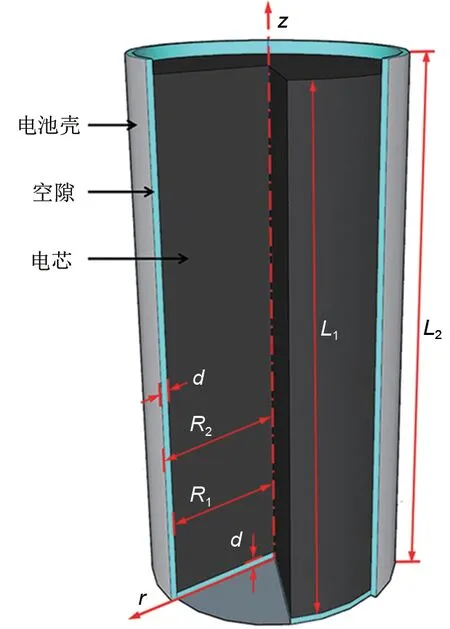

选取真空烘箱中的单个18650电池及其所处的局部环境作为研究对象,其中电池如图1所示。在相同的真空干燥时长中,研究加热温度、真空度以及换气操作对电池干燥效果的影响。

图1 18650电池模型Fig.1 Schematic diagram of 18650 battery model

电池的中心区域为卷绕电芯,顶部与外界连通。由于尚未注入电解液,卷绕电芯与电池壳之间存在一定的空隙(蓝色)。卷绕电芯半径R1=8.8 mm,长度L1=61.8 mm,电池壳半径R2=9 mm,高度L2=65 mm,卷绕电芯与电池壳之间的缝隙d=0.2 mm,电池壳没有厚度,但物质不可透过。电池底部与恒温换热板接触,热量由换热板流向电池。

电芯可以视作均匀的多孔区域,密度ρe为2050 kg/m3,定压比热容cp,s为1700 J/(kg∙K),轴向热导率为30 W/(m∙K),径向热导率为0.2 W/(m∙K)。在没有额外说明的情况下,电芯的孔隙率ε为0.3,平均颗粒直径dp为15 μm,初始含水率X为700 mg/kg。本工作中使用的模型结构参数及电芯的物性参数见表1。

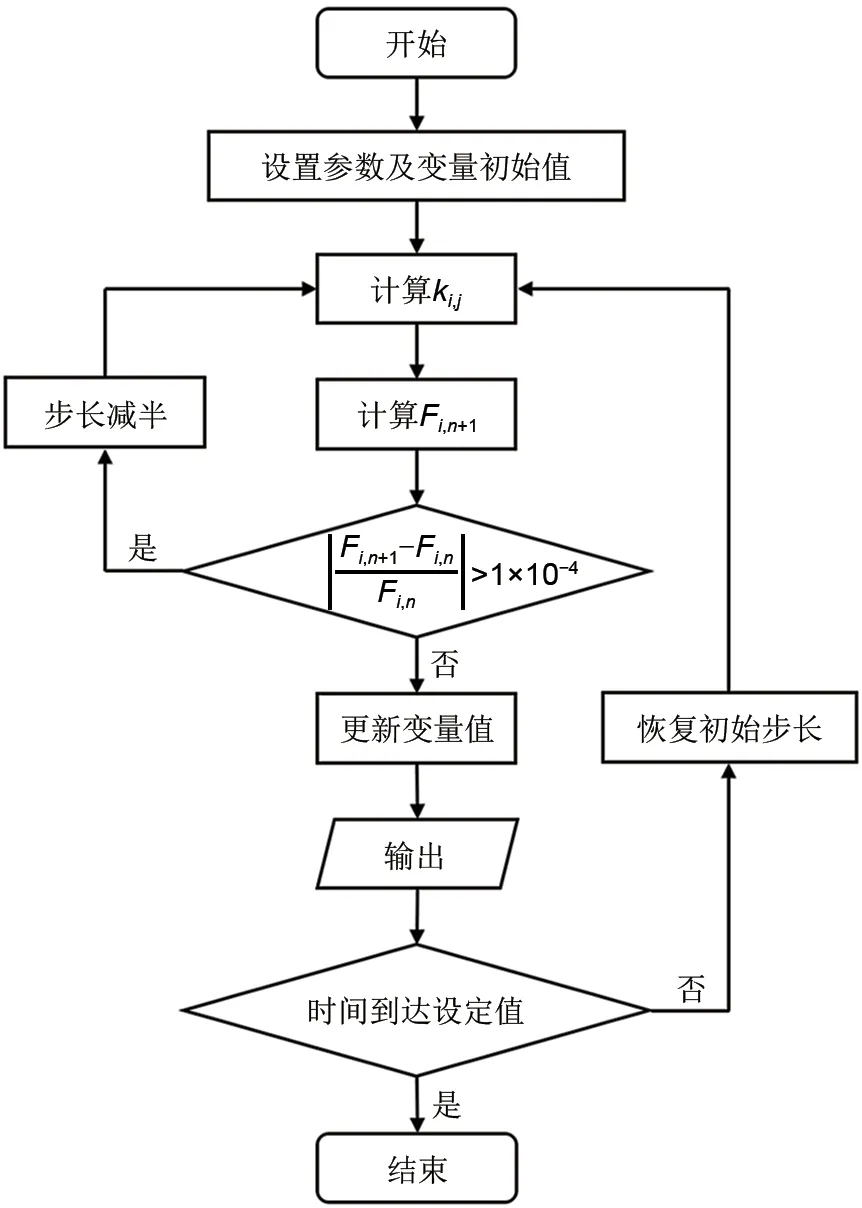

表1 模型结构参数及电芯物性参数Table 1 Model structural parameters and cell physical properties parameters

湿空气的密度、定压比热容、动力黏度、热导率由下列公式计算:

式中,Mi、pi、xi、Mr,i、yi分别为空气或水蒸气的摩尔质量、分压、质量分数、相对分子质量、体积分数;ds为空气的干基含水量;R、T分别为理想气体常数和温度。空气或水蒸气的定压比热容cp,i、动力黏度μi、热导率λi、结合因子Ai,j由下列公式计算:

式中,Tt为温度,℃。

1.2 控制方程

气相质量守恒:

固相质量守恒:

非多孔介质域的动量守恒:

多孔介质域的动量守恒:

非多孔介质域的能量守恒:

多孔介质域的能量守恒:

式中,气体扩散系数Dg=2.17×10−5(101325 Pa/p)(T/273.16 K)1.88(m2/s);在多孔介质域中,取等效扩散系数Deff=Dgε1.333;im为蒸发速度,其中hm=Dgθ/δ是固相与气相间的传质系数;A、RHb、X、Xb、csteam、csteam,sat分别为多孔介质的比表面积、气相的相对湿度、固相的含水率和平衡含水率、气相的水蒸气浓度和饱和浓度;a、b、d为材料的REA模型参数;C为缩放系数;对于空气,im=0;ρs为固相中的水密度,Ds为固相中水的扩散系数;I为单位矢量,κ为渗透率,F为外力,在本研究中F=0;q为热通量。

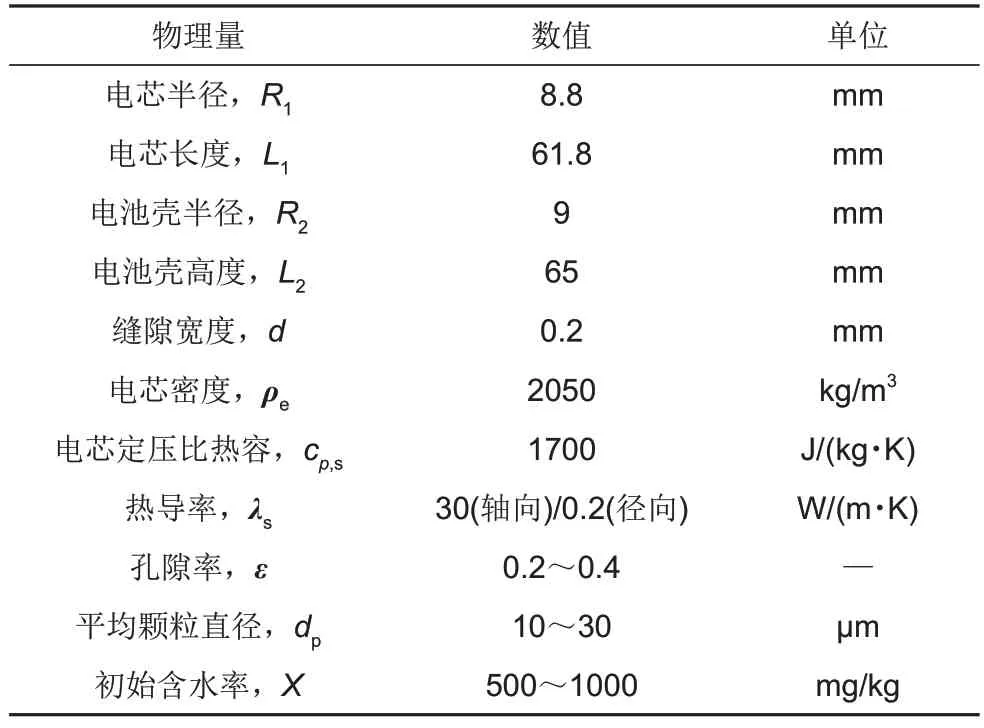

1.3 二维旋转模型

圆柱形锂电池可以被视为旋转体,因此采用如图2所示的二维旋转模型进行求解。其中,计算域1 为单个18650 电池周边的烘箱环境,域3 为电池壳中的卷绕电芯,域2为卷绕电芯和电池壳之间的微小缝隙。电池壳半径为9 mm,高度为65 mm;卷绕电芯半径为8.8 mm,高度为61.8 mm,与电池壳之间的缝隙宽度为0.2 mm;周边烘箱环境的体积由整个烘箱的剩余体积和18650电芯数量计算得到,在本研究中半径为12 mm,高度为100 mm。卷绕电芯用均匀的多孔材料表示,烘箱环境和电池壳狭缝中充满一定湿度的空气。边界A1、A3、B3设置恒定的加热温度,边界A2 设置为绝热边界,整个系统的初始温度被设置为298.15 K。边界A2设置随时间变化的出口压力,并作为混合气体的流出边界。采用商业计算软件COMSOL Multiphysics基于有限元方法(FEM)对控制方程进行求解,初始步长设置为0.1 ms,最大步长及输出步长设置为30 s,采用向后差分公式计算时间步进,采用向后欧拉法进行变量一致初始化。

图2 二维旋转模型的计算域和边界Fig.2 Computational domain and boundary of numerical simulation

1.4 零维模型

进行有限元模拟需要建立正确的几何模型并设置复杂的边界条件,且计算成本较高,这些弊端阻碍了其工业应用。忽略研究体系的几何特征以及气相流动、传输阻力等因素,仅考虑热传导、液态水蒸发、烘箱到外界的排气,将电芯、烘箱视为一个均匀整体,即可将模型简化为基于微分方程组的零维模型。此时由以下方程描述电芯的加热以及水分蒸发:

式中,Tave为卷绕电芯的平均温度;Tbot为电池底部恒温换热板的温度;d为电芯与电池壳之间缝隙的宽度;L为电芯的高度;ppump为烘箱出口的压力;kpump为烘箱向外排气的速率系数。

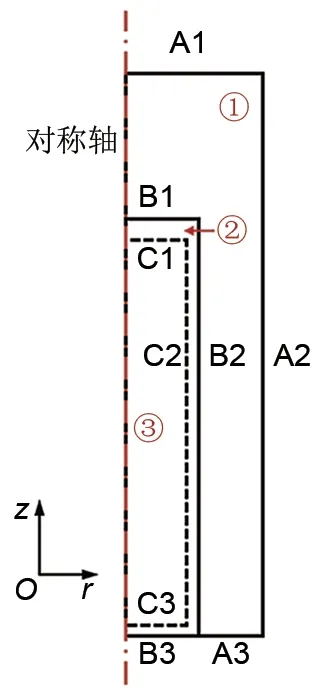

采用自编的C++程序对微分方程组进行求解,求解方法为具有动态步长的四阶龙格库塔法。初始步长为0.1 s,最大步长及输出步长为30 s。将包含有N个常微分方程的初值问题用以下形式表示:

其对应的经典的四阶龙格库塔法迭代形式如下:

式中,Fi,n为Fi在第n步的值;初始值Fi,0为已知,每阶的系数由下式计算得到:

式中,tn为第n步的时间;h为时间步长。如果因变量的变动幅度过大,即|(Fi,n+1−Fi,n)/Fi,n|>1×10−4,则将本步的步长缩短1/2 并重新迭代以保证计算结果的平滑性,直至变动幅度符合要求位置。进行下一步迭代时步长恢复为初始步长0.1 ms。通过以上方法反复迭代,即可得到电芯温度、水蒸气密度、空气密度及电芯含水量随时间的变化情况。计算中采用的湿空气密度、定压比热容、热导率,以及蒸发速率与有限元方法中所采用的均一致。图3展示了程序对微分方程组进行数值求解的流程。

图3 计算程序的流程Fig.3 Flow chart of the calculation program

1.5 模型验证

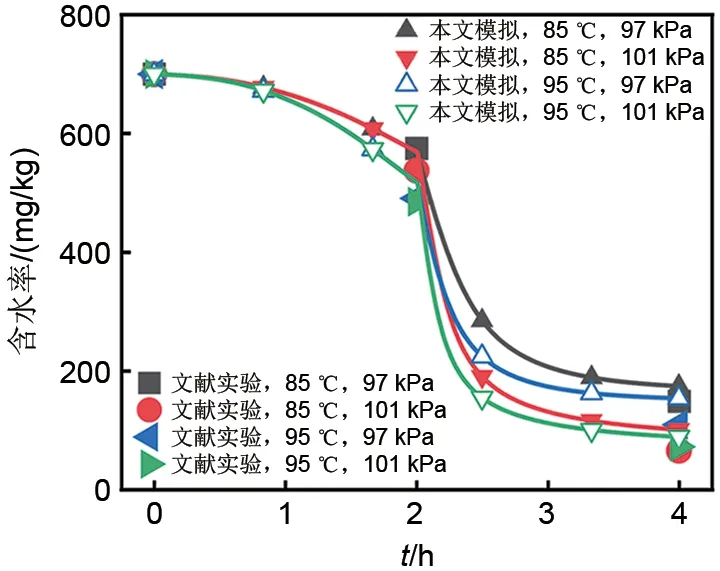

根据文献[9]中的实验工况,采用二维模型进行有限元模拟。模拟中所采用的控制方程(除热传导外)、边界条件以及湿空气的物性参数均与上文一致。为与实验工况保持一致,电芯及湿空气的温度直接设置为与时间相关的测量值。烘箱真空度为97 kPa或101 kPa,电芯的初始含水率为700 mg/kg,电芯孔隙率为0.3。在最初的2 h 中烘箱内保持常压,随后根据真空度设置为恒定的气压。结果对比如图4 所示,本工作中在4 种工况下的模拟结果均与文献结果较为吻合。

图4 模拟结果与文献中实验的对比Fig.4 Comparison between simulation results and experiments in literature

2 结果与分析

2.1 二维模型与零维模型对比

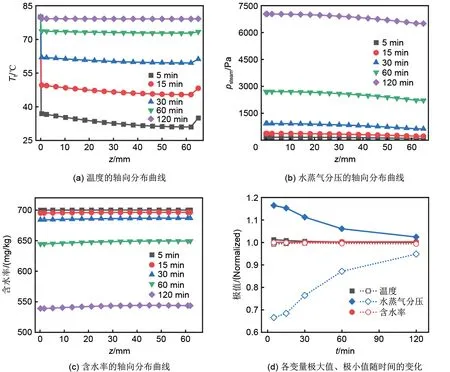

首先采用二维旋转模型对电芯的真空干燥过程进行了有限元模拟,恒温换热板的温度设置为80 ℃(353.15 K),烘箱出口压力设置为1 atm(1 atm=101325 Pa)。如图5 所示,对不同时刻电池中温度[图(a)]、水蒸气分压[图(b)]、含水率[图(c)]在轴向上的分布进行了分析。由于气体的热导率远低于电芯,传热阻力集中在电芯和电池壳之间的微小缝隙,而电芯中温度差异很小。在注入电解液之前电池尚未封盖,内部的气体可以轻易向外传递,因此电池中水蒸气分压的分布比较均匀。电芯中水分的蒸发速率主要取决于空气的压力、湿度以及电芯的温度,压力、温度上的高度均匀导致电芯中各处具有相似的干燥速度,使得电芯能够比较均匀地进行干燥。还对不同时间下电芯中温度、水蒸气分压、含水率的最大值和最小值进行了统计,并与平均值进行了对比。如图5(d)所示,在初始阶段,电芯中水蒸气分压的差异较大,但随着干燥时间延长这种差异逐渐变小,而温度和含水率在前两小时内始终保持高度均匀。

图5 不同时刻电池中(a) 温度、(b) 水蒸气分压、(c) 含水率的径向分布和(d) 极值的变化Fig.5 Radial distribution of (a) temperature, (b) partial pressure of water vapor, (c) water content and(d) extreme value change in the battery at different times

基于偏微分方程的有限元方法可以很好地对真空干燥过程进行模拟仿真,但需要建立准确的几何模型并设置适当的边界条件,而且计算成本较高,限制了其工业应用。相比之下忽略几何结构并基于常微分方程进行计算的零维模型则更加方便快捷。采用零维模型在相同工况下进行了计算,并与使用二维旋转模型的有限元模拟结果进行了对比。在最初的2 h内,换热板的温度设置为80 ℃(353.15 K),烘箱出口压力为1 atm;2 h 后停止加热并抽真空,将换热板温度设置为此时电芯的平均温度,烘箱出口压力为4 kPa。在二维模型中,热量由电芯底部流入,最高温度和最低温度分别出现在电芯的底部和顶部。如图6(a)所示,采用零维模型计算得到的电芯温度与二维模型中电芯的平均温度基本相同。温度会同时对水的饱和蒸气压及气体的扩散系数产生影响,是真空干燥最关键的参数之一。由于两种模型中温度的高度一致,二者计算出的干燥曲线几乎是重合的[图6(b)]。零维模型不仅可以得到与二维模型同样可靠的结果,且计算耗时缩短了2~3 个数量级,因此下文中均采用零维模型进行研究。

图6 二维模型和零维模型计算得到(a) 温度及(b) 含水率随时间变化情况的对比Fig.6 Comparison of (a) temperature and (b) water content with time calculated by two-dimensional model and zero-dimensional model

2.2 电芯特性的影响

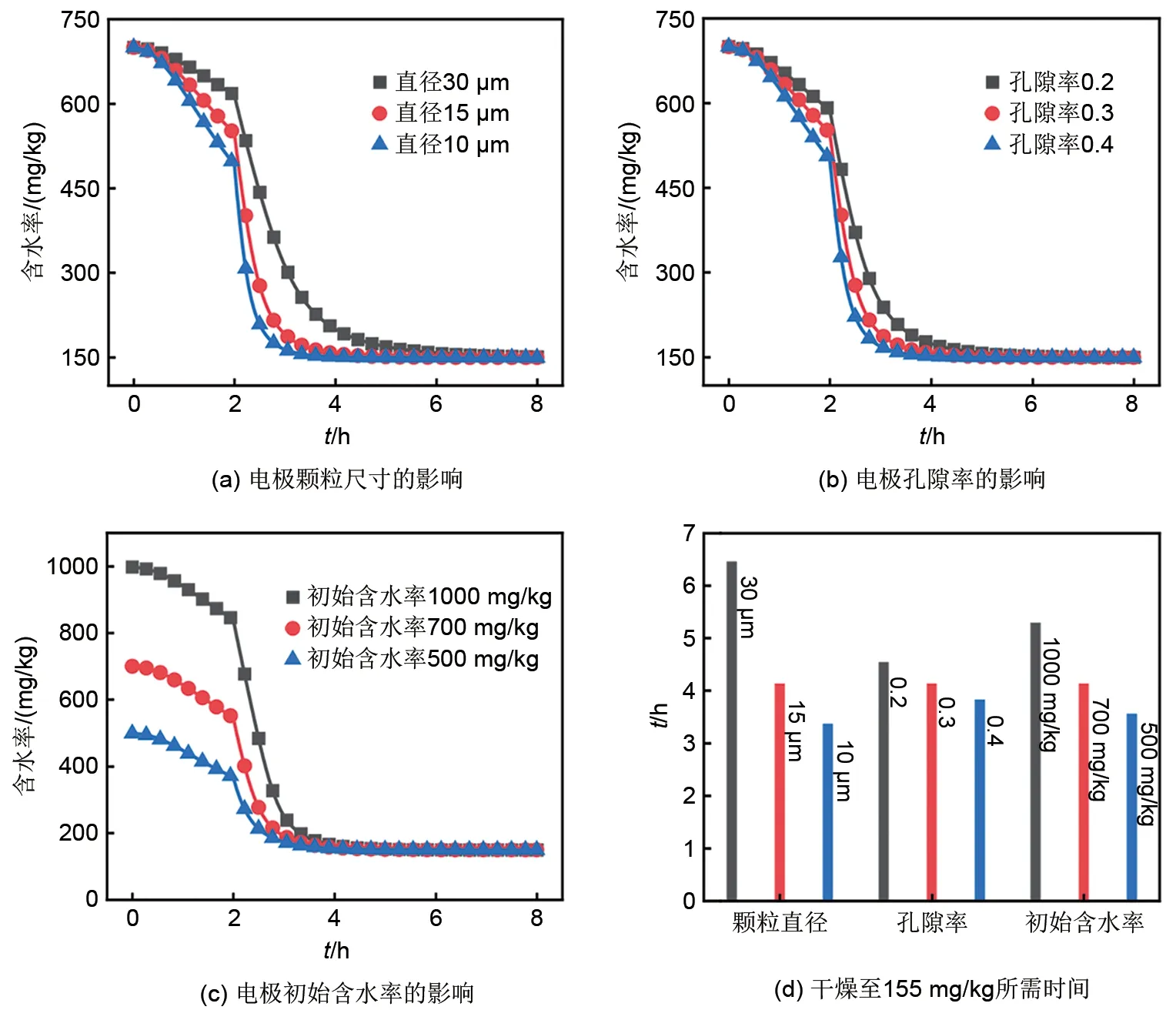

对于使用不同类型电极材料的锂电池,其电芯中电极颗粒的尺寸、孔隙率不尽相同,在进入真空干燥阶段之前的残余含水率也存在差异,电芯的这些特性会对真空干燥过程产生影响。如图7(a)、(b)所示,颗粒直径更小、孔隙率更高的电芯具有更快的干燥速度,这是因为更小的颗粒具有更大的比表面积,有利于传质。不同初始含水率的电芯具有相似的干燥曲线,仅在具体数值上有所不同[图7(c)]。尽管当干燥时间足够长时电芯的最终含水率几乎相同(约150 mg/kg),但是电芯的特性会对实际生产中所需的干燥时长造成影响。如图7(d)所示,当电芯具有不同的颗粒直径、孔隙率、初始含水率时,含水率下降至155 mg/kg 耗费的时间相差数个小时。为了将含水率降低至一定范围内,需要针对不同电芯对真空干燥的工艺参数进行调整。

图7 具有不同(a) 颗粒直径、(b) 孔隙率和(c) 初始含水率的电芯的干燥曲线及(d) 干燥时间Fig.7 Drying curves of cells with different (a) particle diameter, (b) porosity and (c) initial moisture content.(d) Time required to dry to 150 mg/kg

2.3 烘箱温度和压力的影响

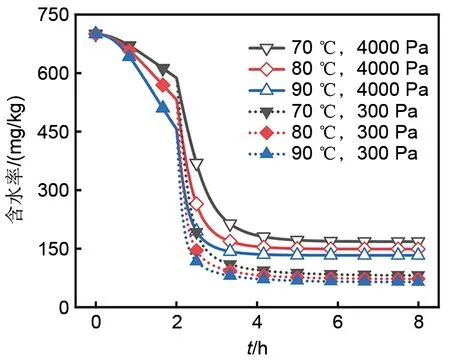

在电芯的真空干燥过程中,温度和压力是主要关注的参数。图8展示了干燥过程中电芯含水率的变化。在2 h 的初始阶段中,恒温换热器的温度设置为固定值(70~90 ℃),烘箱出口的绝对压力设置为1 atm。2 h后加热停止,恒温换热器的温度设置为此时电芯的平均温度,同时烘箱出口压力更改为4000 Pa或300 Pa。初始阶段,温度持续上升,电芯中液态水的蒸发速率随之提高。进入真空阶段后,含水率迅速下降,与此同时蒸发速率也逐渐降低,最终干燥过程达到平衡。更低的绝对压力意味着更高的气体扩散系数,即更高的蒸发传质系数,因此当烘箱出口压力从4000 Pa 降低至300 Pa 后第二阶段的干燥速度显著提高。当干燥进行至后期,水蒸气几乎完全取代了空气,水蒸气分压与烘箱出口压力相等。因此,温度越高、出口压力越低则系统中气体的相对湿度也越低,电芯可以达到更低的含水率。

图8 不同加热温度、烘箱出口压力下的干燥曲线Fig.8 Drying curve under different heating temperatures and oven outlet pressure

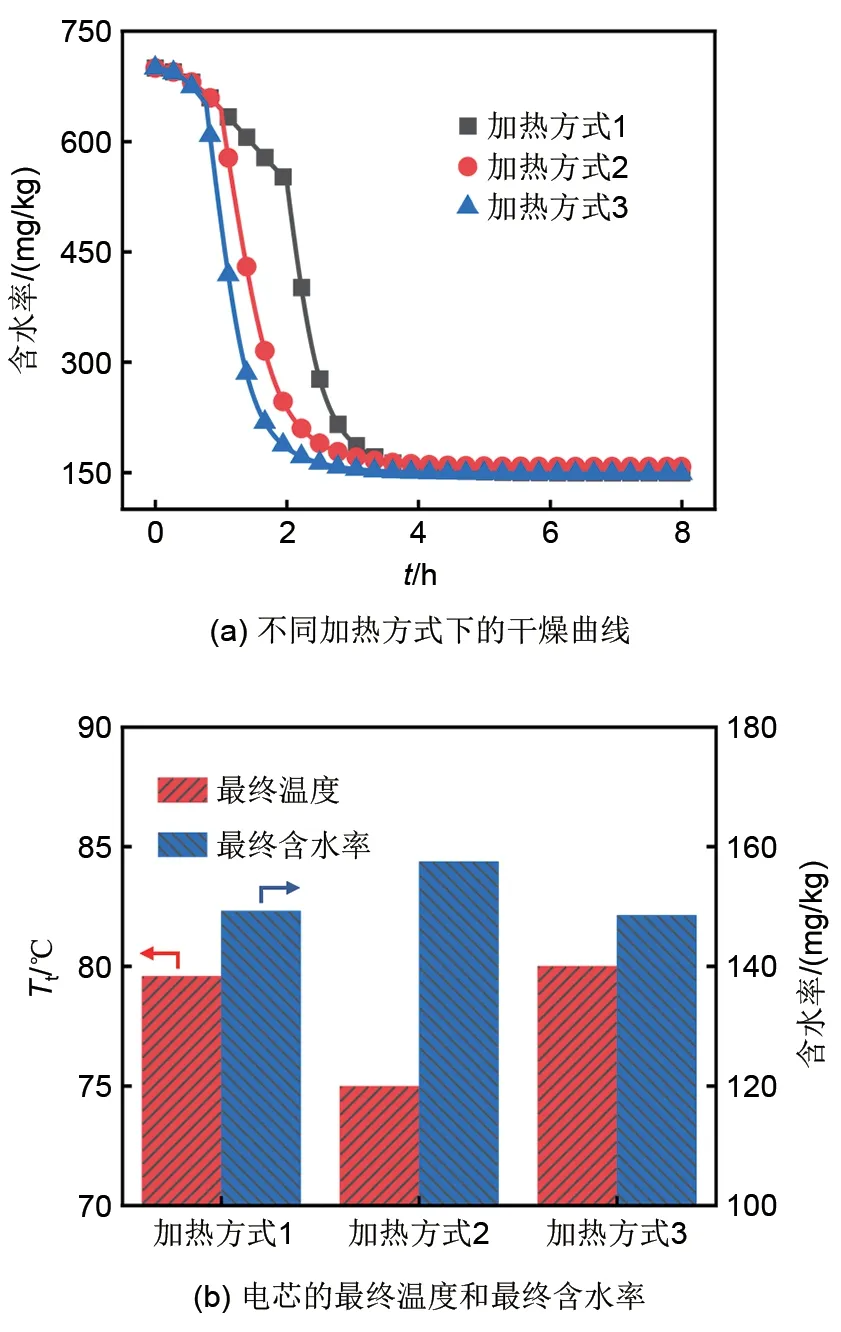

2.4 加热方式的影响

在实际生产中,通过改变恒温换热板的温度以及加热时间可以获得不同的干燥效果。在此,研究了3 种加热方式下的真空干燥过程:①以80 ℃恒温加热2 h,然后抽真空;②以80 ℃恒温加热1 h,然后抽真空;③以90 ℃恒温加热,至电芯平均温度达到80 ℃为止,然后抽真空。如图9(a)所示,相对于第1种加热方式,另外两种加热方式更早完成加热段进入真空段,因而在前期具有更好的加热效果。为了更加直观地对干燥效果进行分析,将3 种加热方式下电芯最终的温度和含水率进行对比[图9(b)]。第2 种加热方式虽然更早进入真空段,但电芯温度最低,这使得电芯具有很高的平衡含水率,干燥效果较差。而第3种加热方式不仅具有最好的加热效率,也最早进入真空段,因而最终的干燥效果也是最好的。

图9 3种加热方式下电芯的(a) 干燥曲线和(b) 最终的温度及含水率Fig.9 (a) Drying curve and (b) final temperature and moisture content of the cell under three heating modes

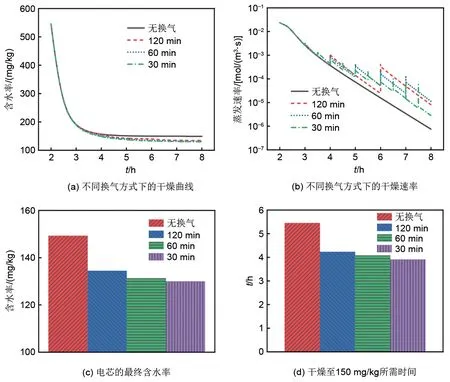

2.5 烘箱换气的影响

当干燥进入真空阶段后,水分快速蒸发,体系中水蒸气的体积分数逼近于1。而电芯的平衡含水率与空气湿度为正相关关系,这导致干燥速率在后期变得极小。如果按照一定的频率向烘箱中通入干燥空气,替换原有的湿空气,对最终的干燥效果有一定的提升作用。采用第1种加热方式,研究了以120 min、60 min、30 min 为周期进行换气操作对真空干燥效果的影响。如图10(a)所示,进入真空段后以不同频率进行换气操作,可以提高干燥效率,使电芯达到更低的含水率。每次换气操作后,电芯中水分的蒸发速率随着水蒸气分压的降低而骤增,并在进行下一次换气前逐渐降低[图10(b)]。当换气频率提高后,每次换气产生的效果有所减弱,因此对最终干燥效果的提高程度是有限的[图10(c)]。如图10(d)所示,由于换气操作提升了干燥效率,将电芯干燥至150 mg/kg所需的时间也大幅减少。

图10 不同换气频率下电芯的(a) 干燥曲线、(b) 干燥速率曲线、(c) 最终含水率和(d) 干燥时间Fig.10 (a) Drying curve, (b) drying rate curve, (c) final moisture content and (d) drying time of the cell under different changing frequencies

3 结 论

本工作将传热、传质、传动方程进行耦合构建了更加完善的多物理场模型,分别采用二维旋转模型和零维模型研究了圆柱形锂电池中电芯的真空干燥过程。分析了二维旋转模型中电芯各处温度、水蒸气分压、含水率的差异,并将两种模型计算得到的干燥曲线进行对比,在全部的8 h 内二者几乎完全一致。零维模型能够以极低的计算成本预测电芯的真空干燥效果,在工艺参数优化方面具有很好的应用价值。基于上述模型,分析了电芯温度、烘箱出口压力、加热方式、换气方式、电芯自身性质对干燥过程的影响。

(1)电芯的颗粒尺寸、孔隙率、初始含水率等特性的差异会影响干燥效果,电芯干燥至相同程度的耗时相差数个小时,但如果干燥时间足够长则最终含水率是相同的。

(2)最终的含水率与电芯完成加热后的温度、烘箱出口压力关系密切。

(3)优化加热方式并尽快进入真空阶段能够提高干燥效率,使最终含水率降低约10 mg/kg。

(4)引入换气操作可以改善真空干燥效果,使电芯最终含水率降低约20 mg/kg 或将干燥耗时降低1 h以上。

符号说明

A——比表面积,m−1

Ai,j——结合因子,1

a,b,d——REA模型参数,1

C——缩放系数,1

c——浓度,mol/m3

cp——定压比热容,J/(kg∙K)

D——扩散系数,m2/s

d——电芯与电池壳之间缝隙宽度,mm

ds——空气的干基含水率,1

F——外力,N/m3

Fi——微分方程中的因变量

h——龙格库塔法中的步长,s

hm——传质系数,m/s

I——单位矢量,1

im——蒸发速度,kg/(m3∙s)

ki,1,ki,2,ki,3,ki,4——龙格库塔法中每阶的系数

kpump——排气速率系数,1/(Pa∙s)

L1——卷绕电芯高度,mm

L2——电池壳高度,mm

M——摩尔质量,kg/mol

Mr——相对分子质量,1

p——压力,Pa

ppump——烘箱出口压力,Pa

q——热通量,W/m2

R——锂想气体常数,J/(mol∙K)

R1——卷绕电芯半径,mm

R2——电池壳半径,mm

RHb——相对湿度,1

T——温度(热力学温标),K

Tt——温度(摄氏温标),℃

t——时间,s

u——速度,m/s

X——含水率,1

Xb——平衡含水率,1

x——质量分数,1

y——体积分数,1

δ——传质液膜厚度,m

ε——孔隙率,1

θ——蒸发特征系数,1

κ——渗透率,m2

λ——热导率,W/(m∙K)

μ——黏度,kg/(m∙s)

ρ——密度,kg/m3

角标

air ——干空气

e ——电芯

eff ——等效值

g ——气相

mix ——混合气体

s ——固相

sat ——饱和值

steam ——水蒸气