海上升压站基础建造工艺研究

2023-07-02李毫魏笑科陈文良张少勇马健荣

李毫 魏笑科 陈文良 张少勇 马健荣

摘 要:本文以我司海上升压站基础制造为载体,介绍了海上升压站基础分段划分、建造工艺流程、管节制作、分段中组制作及整体总组等,系统地分析研究海上升压站基础生产设计与制造的实践,为海上升压站基础建造持续改进提供参考。

关键词:海上升压站基础;建造工艺

中图分类号:TK83 文献标识码:A

Study on Foundation Construction Technology of

Offshore Booster Station

Li Hao, Wei Xiaoke, Chen Wenliang, Zhang Shaoyong, Ma Jianrong

( Guangzhou Wenchuan Heavy Industry Co., Ltd., Guangzhou 510725 )

Abstract: In this paper, the company's offshore booster base manufacturing is taken as a carrier. This paper introduces the subsection division , the construction process, the manufacture of the pipe section, the manufacture of the subsection middle group and the whole group of the foundation of the offshore booster station etc.The practice of basic production design and manufacture of offshore booster station is systematically analyzed and studied.It provides reference for continuous improvement of foundation construction of offshore booster station.

Key words: Foundation of offshore booster station; Construction technique

1 前言

海上升压站基础是海上水下桩基和上部升压站模块的连接段,是海上升压站模块安装的重要承重结构件,是海上风电场的枢纽,负责将风电场内的风机产生的电能升压后输送到岸上。随着我国海上风电规模的不断扩大及深远海风电场的开发,海上升压站逐步向大规模、大容量的方向发展,升压站基础也随之向超高、超重、超大方向发展,对升压站基础在加工厂建造、总组、运输等提出更高的要求。

海上升压站基础主体为桁架结构,下部通过桩靴与钢管桩灌浆连接,上部与升压站基础采用焊接连接。此外,升压站基础上还有内平台结构、防撞结构、电缆保护管结构、爬梯和平台结构、灌浆管结构、防沉板结构、吊耳结构等附属构件。

本文依托广州文船重工有限公司承建的中广核惠州港口一海上风电场项目,研究海上升压站基础建造技术,确保产品建造施工高效,质量、安全风险可控。

2 海上升压站基础结构及分段划分

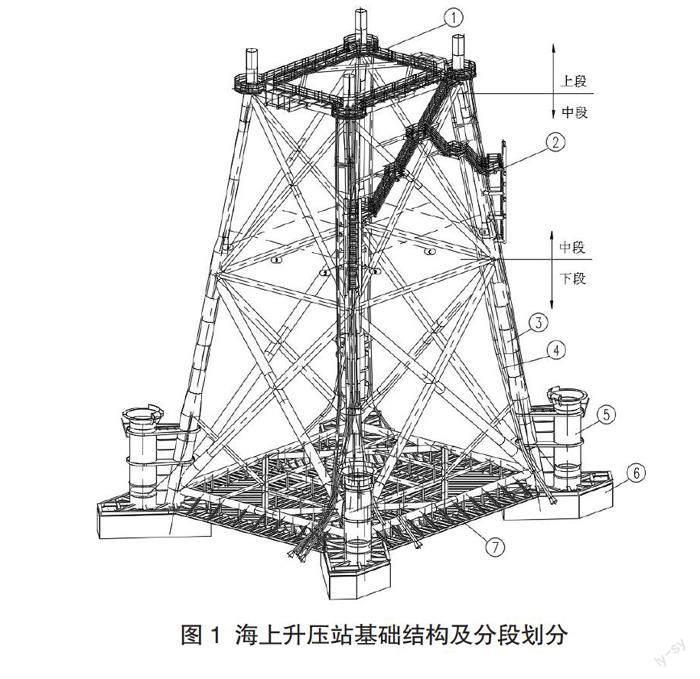

海上升压站基础主体为桁架结构,其外形如图1所示:①为升压站基础的登入系统;②为升压站基础的靠船件;③为升压站基础的主结构桁架;④为升压站基础的电缆管,;⑤为升压站基础的桩靴;⑥为升压站基础的防沉箱;⑦为升压站基础的防沉板。

海上升压站基础总重约为2 401.6 t,最大外形尺寸为54.10 mx42.63 m,垂直高度约62.6 m;海上升压站基础主结构由主桩腿、斜撑及水平撑组成,主桩腿采用直径为1 400~2 300 mm、壁厚40~70 mm的钢管;撑杆采用直径为800~1 200 mm、壁厚25~60 mm的钢管。

为了便于制造,依据海上升压站基础的结构特点,将海上升压站基础分上、中、下三段分别制作。其中,下段直接在运输支承座上组装,然后吊装中段与上段的总组段。

3 海上升压站基础建造工艺流程

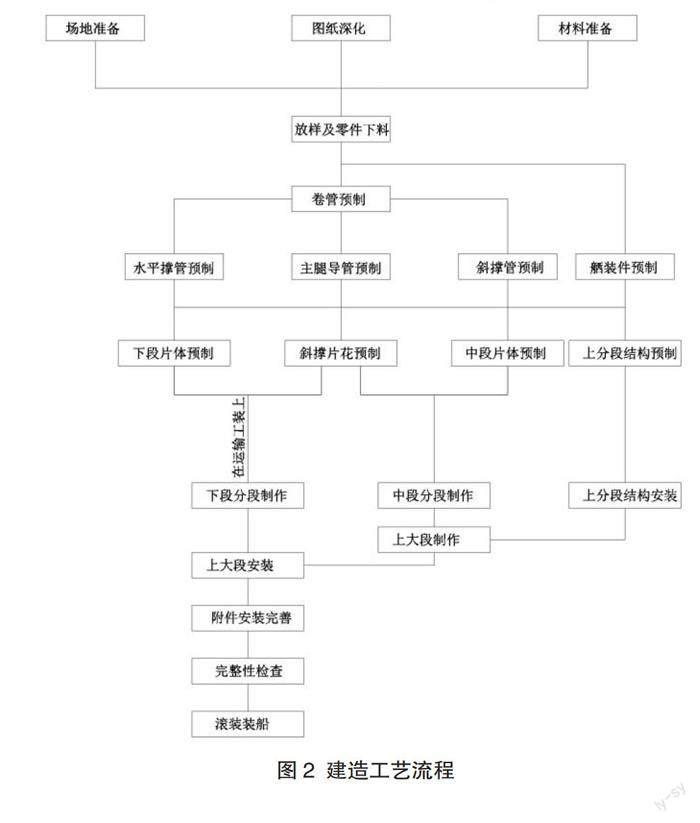

建造工艺流程如图2所示:材料、施工图、场地等准备—→放样及零件下料—→划线、坡口切割—→钢板加工卷圆、拼接圆筒—→长管节组对焊接—→胎架制作—→片体、片花预制—→片体、片花舾装件安装—→片体、片花交验—→片体、片花涂装—→上、中段总组成上总段—→上总段与下分段大合拢、安装其它舾装件—→交验—→涂装—→装船。

4 管节制作

海上升压站基础为空间桁架结构,其导管的管节是由直径Φ800~Φ2 300 mm不等、厚度25~70 mm不等的直缝卷管焊接而成。

4.1 单管节制作

管节为直缝钢管,板材卷圆前需进行预处理,清理钢板表面的油污、氧化铁及熔渣;所有钢板在单节卷制前,必须检查板材编号、材质、板厚、外形尺寸等信息,如发现板材信息有误或钢板存在质量缺陷时,应及时向质量管理部反馈,核对无误后方可进行作业。

(1)准备好各种内外圆弧靠板,并根据卷制筒体的直徑大小、壁厚选择合适的卷板设备;

(2) 根据待滚圆钢板的厚度、宽度、滚圆直径、材质,通过计算机模拟给出相应的卷圆数据进行卷制;

(3) 卷制过程中用样板检查筒体的圆度,内弧样板有效弦长为750 mm,使用1 mm厚镀锌铁皮制作而成;

(4)采取多次弯曲钢板并压制适当长度,每次下压量视钢板厚度、筒径而定,卷至闭合状态即可;合口时需用电焊,每500 mm 点50~80 mm的定位焊,为控制变形,采用对称点焊,其纵缝的间隙在2~3 mm;纵缝焊接采用埋弧自动焊双面焊接工艺,先焊接内侧焊缝,然后管节外碳刨清根后填充盖面;焊后径向错边≤t/10且≤3.0 mm,圆管两端错台不超过1.5 mm。

4.2 管节组对制作

(1) 每个管节必须按照对接图进行组对,组对时如果间隙过大必须调整;单个管节平行度、平面度、弯曲失高及高度要求非常严格,要求管节组对焊接时在专用滚轮架上进行;装配时应尽量避免强行组装以防止焊缝裂纹和减少内应力。

(2)调整各筒节错边量和直线度,对接错边≤0.1 t且长度3 m范围内≤3 mm,长度12 m范围内≤10 mm,长度超过12 m≤12 mm。

5 片花、片体、上分段制作

片花、片体、上分段结构,在水平胎架上靠模制作:首先按《升压站基础片花、片体、上分段胎架图》划好地样线并定位好地样钢块,在地样钢块上划好地样十字线;根据地样线定位胎架工装位置及高度,尺寸测量时必须用同一个基准点;2轴和4轴为平面胎架,以地样线为基准定位主弦管、斜撑管、水平撑管;上胎前必须核对管节编号、检查管节截面圆度及外圆周长是否符合要求;2/4轴做成片体结构,B/F轴做成片花。

6 运输支承座制作

目前国内采用的单排式运输支承座,支撑力不足、承载面积不够,用于大型海上升压站基础会产生以下两个问题:(1)大型海上升压站基础滚装上船时需要自行式模块运输车SPMT,SPMT与支承座的接触面不足,从而导致SPMT顶升结构梁变形过大;(2)单排式运输支承座为简支梁受力结构,简化模型中简支梁正中受集中荷载,故梁截面将很大,浪费材料。

本项目采用新型双排式运输支承座结构,利用现有龙门凳作为基础,在龙门凳横梁正中增加一排支腿,改善横梁应力分布,同等受力情况下大大减少横梁截面尺寸,节约材料,可满足重量3 000 t以上的海上升压站基础的总组、滚装上船及海上运输的需要;双排式SPMT液压模块车滚装设计,可以将模块车长度减半,此时纵横两个方向长度相差不大,克服了模块车轴线过长、纵向刚度不足而导致无法运输的难题,有利于运输支承座所受压力向下均匀传递。

根据设计图建立运输支承座三维模型,利用有限元分析软件对运输支承座进行模拟计算分析:对模型15个支腿底面进行约束,使其三个方向位移为0;在支承座顶部承载面加载竖直向下压力,动载系数取1.1,不均衡系数取1.1。

7 总组

7.1 下段立式总组

(1)升压站运输支座布置及地样线设定

在总装工位上按图完成地样十字线(允许偏差±1 mm)、路基板以及总装胎架工装定位(允许长宽偏差±2 mm,对角线偏差±3 mm);用激光测量仪或水平管测量工装顶部水平,将其调整到水平度偏差≤2 mm后,将总装胎架工装、路基板与地龙焊接固定;总装设立沉降观测点,总装过程中做好地基沉降水平监控。

(2)防沉板结构小组件定位

在防沉板平台正下方布置高凳(正对应防沉梁位置),高凳上表面高差≤3 mm,然后依次吊装防沉板中间片体、四个角片体;防沉板片体与地样线对齐,防沉板水平度偏差≤10 mm,然后进行合拢口的焊接。

(3)第一层水平支撑定位

在防沉板结构上安装第一层水平支撑管,支撑管中心线与地样线对齐,水平度偏差≤10 mm,然后进行合拢口的焊接。

(4)B轴/D轴片花安装

在平面胎架上按图制作B轴下部片体小组件和 D轴下部片体小组件,用两台起重机吊起进行B/D轴线下部片花定位安装;定位时,片花下水平撑管与防沉板连接,并与地样线对齐,水平度偏差≤10 mm,片花上口利用全站仪测量坐标值进行定位;定位后使用支撑工装对片花进行牢固固定,所有工装必须与地龙焊接固定,支撑工装与小组件也要焊接固定。

(5)2/4轴结构片体安装

片体在胎制作完成后,用一台起重机吊钩挂住2/4轴结构片体上部,另一台起重机吊钩挂住2/4轴结构片体下部,两台起重机配合将2/4轴结构片体吊离胎架后翻身90°成竖直状态,吊装至总组运输工装上定位;调整2/4轴结构片体与B轴、D轴片花小组件合拢口间隙,用全站仪测量2/4轴片体的上下口位置,确保测量数据与理论数据偏差≤5 mm;将2/4轴片体主弦管下口与总组运输工装点焊并用七字码固定;焊接2/4轴结构片体与B轴、D轴小组件合拢口位置,确保焊接量达到合拢口总量30%后方可松钩。

(6)桩靴安装

桩靴分段采用卧式制作工艺制作完毕,用两台起重机抬吊吊起后,两台起重机配合使桩靴翻身成竖直状态,然后进行桩靴的定位安装;定位时桩靴筒节中心点与地样线对齐,桩靴筒节中心线垂直度偏差≤8 mm;定位完成后焊接桩靴腹板与主腿管节的焊缝,确保焊接量达到合拢口总量30%后方可松钩。

7.2 中段、上段立式总组

(1)中段与下段总组胎架布置及地样线设定

在中段与上段组装工位上,按图完成地样十字线(允许偏差±1 mm)、路基板以及中段胎架工装定位(长宽允许偏差±2 mm,对角线允许偏差±3 mm);用激光测量仪或水平管测量工装顶部水平,将其调整到水平度≤2 mm后,将中段胎架工装、路基板与地龙焊接固定,设立沉降观测点,組装过程中做好地基沉降水平监控。

(2)2轴中段片体安装

片体在胎制作完成后,用一台起重机吊钩挂住2轴结构片体上部,另一台起重机吊钩挂住2轴结构片体下部,两台起重机配合将2轴结构片体吊离胎架后翻身90°成竖直状态,吊装至安装工装上定位;用全站仪测量2轴中段片体的上下口位置,确保测量数据与理论数据偏差≤5 mm;将2轴片体主弦管下口与临时运输工装点焊并用七字码固定;2轴中段片体用临时支撑工装进行固定,确保片体成竖直状态不发生倾覆。

(3)B轴/D轴中段片花安装

在平面胎架上按图完成制作B轴中段片体小组件和D軸中段片体小组件,用两台起重机吊起进行B/D轴线中段片花定位安装;调整B/D轴中段片花与2轴中段片体合拢口间隙,用全站仪测量B/D轴片花的上下口位置,确保测量数据与理论数据偏差≤5 mm;定位完成后,B/D轴片花靠近4轴的自由端需进行临时固定工装固定;焊接2轴结构片体与B轴、D轴片花小组件合拢口位置,确保焊接量达到合拢口总量30%后方可松钩。

(4)4轴中段片体安装

片体在胎制作完成后,用一台起重机吊钩挂住4轴结构片体上部,另一台起重机吊钩挂住4轴结构片体下部。两台起重机配合,将4轴结构片体吊离胎架后翻身90°成竖直状态,吊装至安装工装上定位;调整4轴结构片体与B轴、D轴片花小组件合拢口间隙,用全站仪测量4轴片体的上下口位置,确保测量数据与理论数据偏差≤5 mm;将4轴片体主弦管下口与安装工装点焊并用七字码固定;焊接4轴结构片体与B轴、D轴小组件合拢口位置,确保焊接量达到合拢口总量30%后方可松钩。

(5)中段与上段组装成上大段

待升压站中段组装完成并报验合格后,用两台起重机联吊上段至中段正上方,调整上段位置,缓慢将其放置在中段合拢口处的卡板范围内;当中、上段靠拢后,保持吊装状态不动,通过铁尖调整合拢口水平方向间隙,起重机继续松钩到50 t吊重(上分段理论重量140 t,选用两台起重机额定起重量满足吊装需求),测量上段主弦管水平标识位置水平度,通过铁尖调整合拢口上下方向间隙,使上段水平度偏差≤5 mm;修割余量后重新定位装配,确保焊接量达到合拢口总量30%后方可松钩。

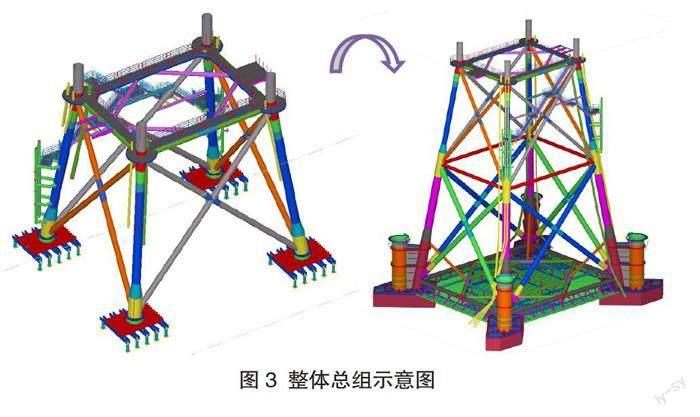

7.3 整体总组

待升压站上大段组装完成并报验合格后,用两台起重机联吊上大段至下段正上方,调整上大段位置,缓慢将其放置在下段合拢口处的卡板范围内;当上、下大段靠拢后,保持吊装状态不动,通过铁尖调整合拢口水平方向间隙,起重机继续松钩到100 t吊重(上大段理论重量750 t,要求选用两台起重机额定起重量满足吊装需求);检查上大段主腿管节上测量划定的水平基准线的水平度,通过铁尖调整合拢口上下方向间隙,使上大段四条主腿水平基准线高低差≤3 mm,然后进行定位焊,确保焊接量达到合拢口总量30%后方可松钩。

整体总组示意图,如图3所示。

图3 整体总组示意图

8 结束语

海上升压站基础,在高度方向采用三段式分段建造方案,其中下段重量较大,约占整体重量的70%;中段与上段重量较小,在地面组装成上总段,然后再将上总段与下段(已在运输工装上建造完工)总装成整体,可直接滚装上船。本项目建造方法,其优点是降低高空作业工程量,将大量作业改为地面作业,减少施工难度和安全风险。

中广核惠州港口一海上风电场项目海上升压站基础,是海上风电场的电能汇集中心,相当于海上风电场的心脏。该海上升压站基础是国内最高、外形尺寸最大的升压站基础。中广核惠州海上风电场,已于2021年底实现全容量并网发电。

参考文献

[1]朱军 ,张伦伟. 海上升压站导管架平台的建造工艺研究[J].装备制造

技术 , 2018.

[2]刘永前.海上风电场技术[M]. 北京:电子工业出版社, 2022.