柴油发动机可变压缩比研究

2023-07-02邱伟杰潘浩铭

邱伟杰 潘浩铭

摘 要:柴油发动机在船舶、汽车、飞机等运输工具上运用十分广泛。柴油机凭借转换热效率高的特点,常用在大功率的机械设备上。但它存在着油耗高、燃油经济性较差等缺点,必须采用可变压缩比技术来弥补这一缺点,以达到良好的效果。本文研究分析可变压缩比技术在柴油发动机上应用的可行性,通过建立模型,分析实现其功能的原理,并对其进行结构强度试验模拟,以验证是否满足要求,推出最优模型方案。

关键词:柴油发动机;可变压缩比技术;模型对比分析

中图分类号:TH133.5 文献标识码:A

Research on Variable Compression Ratio Technology of Diesel Engine

Qiu Weijie1, Pan Haoming2

( 1.Guangzhou Diesel Engine Factory, Guangzhou 510371; 2.Guangdong Siwun Logistics Equipment Co. ,Ltd., Guangzhou 510371 )

Abstract: Diesel engines are widely used in ships, automobiles, aircraft and other means of transport.Diesel engines are often used in mechanical equipment with high power and great power because of its high thermal conversion efficiency. However, they have some disadvantages, such as high fuel consumption and poor fuel economy. Therefore, assuming the use of variable compression ratio technology, we can have the opportunity to make up for this shortcoming and achieve the optimization effect.This paper studies and analyzes the feasibility of variable compression ratio technology in diesel engine, establishes a model, analyzes the principle of realizing its function, and simulates and tests its structural strength to verify whether it meets the requirements and deduce the optimal model scheme.

Key words: Diesel engine; Variable compression ratio technology; Comparative analysis of models

1 前言

在第75届联合国大会上,我国提出了“2030年前实现碳达峰,2060年前实现碳中和”的伟大目标。在这样一个节能减排的环保大背景中,降低发动机排放的技术研究显得尤为重要。柴油发动机发展至今已有超百年的历史,它热效率高、动力强,但缺点是排放较大。随着新能源发动机技术的发展越来越成熟,传统的内燃发动机如果不降低排放将难以适应未来的竞争,因此降低内燃机的排放是迫在眉睫的工作。

为了在保证内燃机热效率和动力的条件下,同时降低排放,提高燃油经济性,汽缸压缩比的调节可变是方法之一,可通过在发动机低负荷运行时调节成高压缩比以节省燃油,发动机高负荷运行时调节成低压缩比辅以机械增压来增加功率和转矩输出。目前,可变压缩比技术在汽油发动机领域已有所应用,如果能将此技术应用在柴油发动机上,则意味着还可以应用于货车、卡车、船舶柴油发动机上。本文从结构方面出发,建立三种可变压缩比结构的模型,探討可变压缩比技术成为内燃机的通用技术的可行性。

2 研究现状

2.1 国外研究现状

SVC发动机是瑞典Saab公司经过长期研究而开发的产品,其缸体与缸盖之间安装了锲型滑块,缸体可以沿着滑块的斜面运动,使得燃烧室和活塞顶面的相对位置发生改变,改变燃烧室的容积从而改变压缩比,其压缩比可以在8:1~14:1之间的范围内变化。

德国FEV公司采用曲轴偏心位移结构,以及活塞销偏心结构来设计发动机。该结构的变压位置在于活塞销外侧——通过该部位增加偏心环,使得活塞往复运动的高度可变,实现压缩比的变化。

荷兰Gomecsys公司采用连杆大头偏心环结构,在连杆大头内加入偏心环,通过齿轮控制偏心轮转动。当需要改变压缩比时,转动偏心环,活塞的上止点就会随之发生变化。

德国奔驰公司采用可变气门正时系统来实现可变压缩比:可变气门正时系统由电磁阀和可变凸轮轴相位调节器构成,其机械原理与FEV公司相似,同样是通过改变凸轮结构的旋转位置,但利用了不同位置的气门的大小不同的特点,改变进气量来实现压缩比的改变。

日本日产公司于1998年开始研发以多连杆结构为核心的可变压缩比涡轮增压发动机,即VC-Turbo发动机。历经20年时间,在2018年正式量产,该独创的多连杆系统能够使压缩比从8:1~14:1无级切换。

2.2 国内研究现状

过去十几年,国内没有这方面公开的研究信息。但根据近三年来公开的专利信息披露,长安汽车公司已申请了一系列关于可变压缩比发动机的专利:冲程可变的可变压缩比机构、偏心轴驱使传动结构、活塞偏心轮铰接型连杆结构等,其原理与国外基本一致,但与日产公司的多连杆结构不同,长安汽车公司采取偏心轮与两段可活动的调节杆联合控制的方式来实现发动机压缩比可变的功能,该结构的应用在国际领域是屈指可数。

3 三种可变压缩比方案的比较

为了方便推论,本文研究将基于柴油机的结构及工况,分别搭建连杆轴颈孔偏心环调节结构、连杆体丝杆纵向调节结构、连杆体燕尾槽楔式横向调节结构等三种结构的连杆模型,并介绍其实现可变压缩比的原理;再以6140Q型柴油机的技术指标为参照初始量,为三种结构进行简易的数学建模,并仿真模拟,分析结构受力,校验这三种结构在强度上所具备的可行性。

3.1 连杆轴颈孔偏心环调节结构

这是一种将曲轴连杆中的轴颈孔结构改造为直径可调的结构:设计一种内嵌式齿轮与带牙型偏心轮外齿配合的调节结构,代替原固定直径的轴颈孔结构;偏心环结构为偏心齿轮与盖板通过螺栓固定的组件结构,安装时与锁块、调节螺销一起安装于连杆主体中,螺栓插入后在非锁块的一端焊接六角调节块,锁块的一端套入金属锁紧螺母,便可通过手动或电控调节内嵌齿轮,从而转动偏心轮,改变了活塞运动的上止点;在柴油机运行的过程,可接入电控系统进行自动调节,如图1所示。

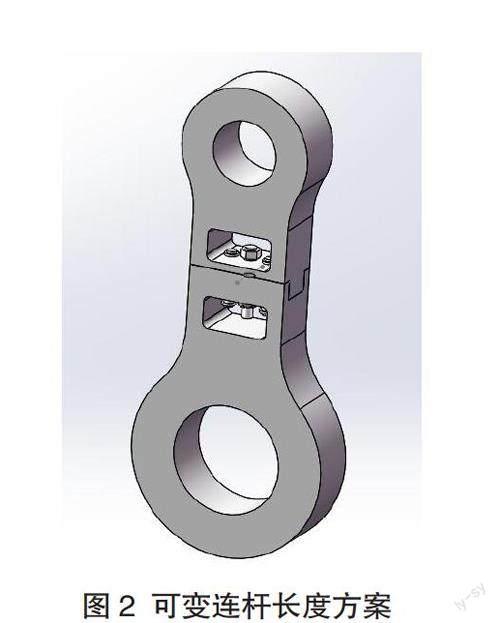

3.2 连杆体丝杆纵向调节结构

在连杆体丝杆纵向调节结构中,将连杆主体进行分体:分体皆采用纵向与横向铣刀切削加工,按XYZ立体坐标系,加工出限制分体x向与y向自由度的槽楔,再通过插销螺杆与两根限位光轴并排安装,之后对插销螺杆位穿入连杆颈孔处的一端焊接扳手块以构成调节螺销,再对限位光轴上下两端焊接轴盘,最后利用螺母套入调节螺销另一端(即穿入轴颈孔处的那部分);由于插销螺杆插入主轴颈孔分体的孔为螺纹孔,因此通过手动或者电控扭转调节螺销的扳手块即可调整连杆的长度,从而达到调节柴油机压缩比的目的;在柴油机运行的过程,可接入电控系统进行自动调节,如图2所示。

3.3 连杆体燕尾槽楔式横向调节结构

连杆体燕尾槽楔式横向调节结构与连杆体丝杆纵向调节结构类似,也是采用螺纹螺杆来调节分体连杆长度,以达到改变柴油机压缩比的目的。装配时,先将燕尾楔块插入两个分体,然后横向安装螺销和拉伸弹簧,螺销的螺纹段插入钻有螺纹孔的燕尾楔块,另一端的光轴部分插入光孔的燕尾楔块,然后用于手动调节的一头焊接扳手块,同时在两个燕尾楔块之间的螺销段焊接垫片使其靠近在拉伸彈簧两端的位置,使弹簧两端顶住焊接垫片,最后在螺销的另一头套上锁紧螺母,在燕尾楔块的帮助下,可限制分体y向与z向的自由度;工作时可通过手动或者电控方式扭转扳手块,即可使燕尾楔块横向分开,实现调节功能;在柴油机运行的过程,可接入电控系统进行自动调节,如图3所示。

4 连杆运动及受力分析

4.1 连杆运动分析

曲轴连杆的运动状态,反映曲轴连杆的受力状态。

在上述三种方案中,其曲轴连杆的运动状态是相同的,运动简图如图4所示。

图中:L——曲轴轴心至连杆活塞销中心的距离,mm;

H——连杆活塞销中心与轴切点之间的距离,mm;

R——曲轴轴心与轴切点之间的距离,mm;

ω——曲轴转角,°;

β——连杆的摆角,°;

s——活塞位移,mm。

活塞位移表达式、速度公式、加速度公式如下:

(1)

(2)

(3)

角加速度、加速度分量公式如下:

(4)

(5)

(6)

4.2 连杆受力分析

发动机单缸的转矩公式为:

(7)

式中:P——单缸功率,kW;

n——曲轴转速,r/min;

发动机单缸功率与平均有效压力、单缸排量有关,故可将公式(7)转化为:

(8)

式中:pe——平均有效压力,MPa;

Vh——单缸排量,L;

i——缸数,个;

已知6140Q柴油机的缸数为6个,曲轴转速为1800 r/min,单缸功率为26 kW,平均有效压力为0.68 MPa,可得曲轴连杆所受扭矩为137.9 Nm,对应单缸排量为3.5 L。

如果通过上述三种方案对连杆进行调节,按照相同的调节距c,其改变的排量是一样的,对应的压缩比的变化也是一样的;但由于危险截面面积不一样,根据经验判断,连杆轴颈孔偏心环调节结构的受力性能更佳,连杆体燕尾槽楔式横向调节结构受力性能最差。

从有限元分析的结果来看(图5),连杆轴颈孔偏心环调节结构的应力主要集中在连杆体的连杆孔周边的体位上,说明其承载风险小且可控,可以通过对连杆体的截面优化设计,即可达到对抗弯、抗扭的基本要求;而连杆体丝杆纵向调节结构与连杆体燕尾槽楔式横向调节结构的应力,主要集中在连杆体分体位置,从分析结果来看,这两种结构抗弯抗扭能力较弱,且该处截面优化设计空间相对较小,对调节螺杆的力学性能要求较高。

5 总结与展望

由以上分析可以得出:通过连杆轴颈孔偏心环结构来调节活塞行程,从而改变的柴油机压缩比具有一定的的可行性;而另外两种结构,则由于可变连杆的强度等不满足要求,难以通过改变连杆的长度来实现压缩比的改变。因此,通过对柴油机的连杆轴颈孔进行偏心孔结构改造,理论上可以达到改变柴油机压缩比的目的。但目前在柴油机的实际运用上还不够成熟,加上水运与陆运的工况相差较大,配套电控自动调节系统成本较高,开发难度较大,所以目前国内还没有可变压缩比柴油机运用在航海领域的实例。相信经过工艺技术的不断优化和发展,未来将会见到可变压缩比技术在柴油机上广泛应用。

参考文献

[1]王辰. 天然气/柴油双燃料发动机可变压缩比技术研究[D].大连交通

大学,2020.60-63.

[2]张钟宇. 钻井往复泵动力端结构强度及动力学仿真分析[D].安徽理工

大学,2017.71-74.

[3]于洪亮. 船用低速二冲程LNG/柴油双燃料发动机燃烧过程数值研究

[D].大连海事大学,2020.43-44.

[4]王玉强,张盼.曲轴变形的分析与控制[J].工程机械文摘,2014(01):81-

83.