刀具磨损状态监测技术研究现状

2023-07-01刘鸿智

刘鸿智

(鹤壁职业技术学院,河南 鹤壁 458030)

0 引言

刀具是实现高速切削加工的关键。高速切削时切削温度急剧升高,刀具承受的冲击和振动逐渐增大,使刀具的磨损加速,导致工件表面质量下降,造成断裂和崩刃。据统计,在大型加工中心中因未及时更换磨损严重的刀具而造成刀具损坏的数量每天达到40~50 把[1],刀具损伤引起的停机时间达到了机床总停机时间的7%~20%[2],刀具的损耗达到了总加工生产成本的20%~30%[3]。调查显示,在实际的生产加工过程中刀具的寿命利用率往往只有50%~80%[4]。因此,如何有效对刀具磨损进行研究监测,提升刀具的寿命和利用率成为推动当前制造业迈向智能化发展的关键问题。研究表明,刀具监测技术能将加工效率提高10%~50%,降低生产成本10%~40%。刀具磨损状态监测技术通过传感器的信号变化量来监测刀具的磨损状态,随后对采集的信号进行分析、处理和提取,进而进行特征参数状态识别,得到刀具的当前磨损状态。近年来,国内外的学者在刀具磨损状态信号监测和识别方面做了大量的研究工作,提出了许多有效的刀具磨损状态识别方法。本文论述了研究现状,分析了现有技术的研究难点,并对未来的发展方向进行了展望。

刀具磨损状态的智能监测本质上是模式识别问题,一个完整的刀具在线监测系统主要由信号采集、特征提取及模式识别3部分组成,如图1。

图1 刀具状态磨损监测流程

1 刀具切削信号采集方法研究现状

根据对刀具磨损信号采集方法的形式不同,分为直接法和间接法。直接法通过直接识别切削刃几何形状和表面质量的变化来判断磨损状态。目前常用的方法有直接接触法、电阻法、放射线法和光学图像法等。间接法是通过采集与刀具本身相关的信号,根据切削过程中信号的变化获取刀具磨损状态信息。直接监测法优点是精度高,但是只能在停机情况下进行监测,同时也受到加工环境和切削液的影响,影响正常的生产加工过程及设备运行,从而限制了其应用范围。相较于直接监测法,间接法使用的传感器易于安装,可进行实时在线监测,但是准确率低于直接法,如图2。目前常用的间接法有4 种,由于间接法应用范围广,对加工过程的影响较小,近几年被广泛应用于刀具磨损监测中,成为了目前国内外研究的主流方向。

图2 间接检测法的工作原理及缺点

1.1 切削力信号法

切削过程中,刀具与工件表面的运动导致刀具不断产生磨损,刀具磨损程度不同会使切削力随之改变,因此将切削力信号当作监测信号。李锡文等人[5]通过对刀具后刀面瞬时切削力和平均切削力进行分析,提出了一种基于后刀面磨损带面积(AB)的切削力模型,为研究切削力监测提供了理论依据;王定[6]针对加工过程中Ti6-Al4-V钛合金的铣削特点对切削质量控制和刀具寿命进行研究,建立了单齿铣削力理论数学模型,在轴向力与刀具的磨损值之间建立了关系,改善了刀具的磨损情况。

1.2 振动信号法

在切削过程中刀具和工件之间的直接接触会产生振动,Snr[7]通过对所采集振动信号的共振峰频率进行研究,发现其与刀具急剧磨损间存在一定的映射关系,使用振动加速度法对铣削过程中的刀具的磨损状态进行监测,建立了基于深度学习算法的刀具状态识别模型,实现了刀具磨损状态的监测。

1.3 声发射信号法

声发射(Acoustic Emission,AE)信号是材料去除过程中由于材料变形等不可逆塑性变形产生大量能量,能量释放过程中生成的应力波,这些应力波通过工件传递,可被采集监测。声发射信号受切削条件变化影响小,与刀具磨损状态相关性高且具有高灵敏度、快速响应等优点。关山[8]使用AE信号作为输入信号,通过对其在时频域上采用多种方法提取多类特征,将多特征进行融合,实现了对车削加工刀具磨损状态的识别和分类。Ravidra等人通过将变切削条件中所获取的AE信号的多种特征与切削时间进行分析,发现可通过切削过程中产生的不同AE信号对不同磨损状态的刀具切削进行划分。Alexandre 等人对钻削过程中AE信号的能量进行了分析,发现能量会随着刀具磨损逐渐增加。王丽华等人将AE信号经过傅里叶变换生成的频域样本作为输入,建立了基于堆叠降噪自编码网络的刀具磨损识别模型。

1.4 电流与功率信号法

刀具磨损时切削力会增大,切削功率随之增大,最终造成机床的电机电流和负载功率增大。谢楠等通过功率传感器采集切削过程中的电流和功率信号,采用PCA对采集的参数进行特征提取,实现了对刀具磨损状态的准确识别。

2 切削信号处理及提取方法研究

对采集到的信号进行处理和提取,获得可用于状态识别的信息是整个过程的关键,常用时域、频域、时频域以及深度学习方法对信号进行特征提取。

2.1 时域信号分析

时域分析是指动态信号在时间上变化的表征,主要包含动态信号的幅值变化、自相关和互相关分析等,主要对采集的信号与刀具磨损值以及原始信号与处理后信号间的相关性进行分析。刘锐等人通过对铣削力信号进行时域分析,提取了有效监测特征,发现能够准确的对刀具磨损状态进行监测。李锡文等通过分析主电机功率信号并提取多种信号时域特征实现了对于铣刀磨损状态的判断,同时认为单一时域特征参数无法全面反映刀具磨损状态且时域分析对于揭示切削信号的频率成分和各分量大小存在一定困难。

2.2 频域信号分析

通过傅里叶级数和傅里叶变换可将信号由时域转换到频域,从信号的本质进行分析,揭示信号的频率组成和各频率分量大小,频域分析对于信号更为简单和深刻。吴迪等通过对车削过程所产生的振动信号进行分析,发现频域分析能够反映刀具的磨损情况。朱会杰等使用字典学习对振动信号的频谱数据进行稀疏重构提取特征,发现能够有效地表征故障信息。Bhuiyan等人使用声发射技术采集信号对其进行频域分析,发现声发射信号的局部频域信号能够反映对于刀具磨损状态的映射关系。

2.3 时频域信号分析

在对非平稳信号进行分析时,有时候单独的时、频域信号分析可能不能完全表征刀具磨损状态相关的信息,因此时频域分析被科研人员提出,目前时频域分析已经成为提取特征的重要方法。Kamarthi等通过对不同信号使用频域分析和小波分析进行对比试验发现不同信号不一定适用于同种信号处理方法,频域分析对振动信号更加敏感,而小波分析对力信号的表征能力更强;王东磊等使用小波分析对声发射信号进行处理,分析了小波分解后的能量频带作为输入信号的可行性并为小波基的选取提供了理论基础。孙惠斌提出了基于小波降噪和希尔伯特黄变换的刀具振动信号特征提取方法,有效地保留了刀具磨损的相关非平稳特征。

3 刀具磨损状态识别方法研究

对信号进行上述分析和处理后能够在降低信号丢失的情况下提高监测过程的运算速度。通过信息处理获取的高维特征信息需要采用模式识别技术来实现对刀具磨损的监测。模式识别技术主要分为两大类:第一类是传统机器学习方法,常见的有神经网络、支持向量机(SVM)和隐马尔科夫模型(HMM)等模式识别方法;另一类是以深度学习为代表的现代算法,常用的有深度置信网络(DBN)、卷积神经网络(CNN)和长短时神经网络(Lstm)等模式识别算法。

3.1 传统机器学习方法

机器学习就是通过算法使机器从大量历史数据中学习规律,从而对新的样本做智能识别或对未来做预测。基于神经网络的刀具磨损状态识别方法相较于传统方法具有模型简单、预测效率高、精度高等优点,但是也存在一定的缺点,如BP神经网络各层权值与阈值为随机产生,易陷入局部极小值点,使预测结果不稳定。在BP神经网络方面,诸多学者开展了优化研究,安华等人[9]针对提取特征不稳定的问题提出了自适应提取特征的模型,结合神经网络实现了对于刀具剩余寿命的预测。聂鹏等人[10]通过将小波分解的AE信号提取的频段能量和切削参数作为输入特征提出了混合粒子优化的BP网络模型,基于微切削平台上所采集振动信号的时域、频域和时频域提取能量、均方根值、峰度系数三类特征搭建了模糊神经网络模型对刀具的磨损状态进行识别,实现了对刀具磨损状态的预测。

3.2 深度学习方法

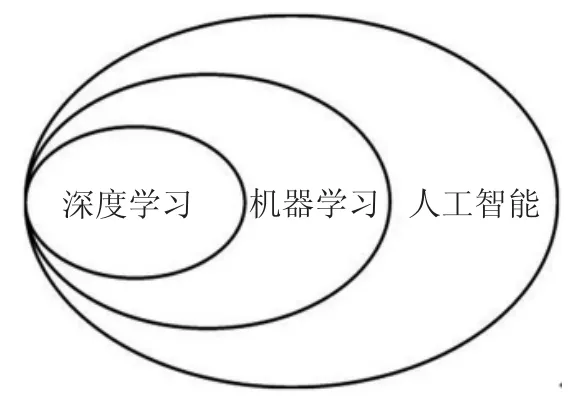

深度学习是以神经网络算法为基础的深度结构模型,通过高效数据处理突破了传统机器学习算法的瓶颈,是机器学习衍生的新领域,其关系如图3。由于近几年人工智能的快速发展,深度学习算法逐渐被应用于工业领域,为实现刀具状态监测提供了新的思路。Zhao[11]等人将手工特征设计与自动特征学习相结合,提出了基于局部特征的门控循环单元网络用于监测刀具磨损。Sheng 等人提出了多个LSTM变体架构,可以根据相应的趋势来预测剩余寿命,该模型被用于解决刀具状态监测问题。Wang[13]等人通过粒子滤波结合了物理模型和回归模型,不仅可以准确预测刀具磨损,还可以给出结果的置信区间。通过分析以上研究成果,基于深度学习的刀具磨损监测模型凭借其强大的数据处理和特征提取能力可有效实现对刀具磨损的监测,在刀具磨损监测方面得到了广泛应用。但目前仍主要倾向于通过原始信号对低频特征进行分析并人为提取,忽视了高频特征稀缺性和随机性,导致在提取过程中特征信息的丢失,同时样本的多样性也限制了模型在不同工况中刀具磨损检测的泛化性。

图3 深度学习与机器学习及人工智能的关系

4 结语

刀具磨损监测技术有利于提高生产效率,随着对人工智能的研究越来越深入,深度学习更是近年来的研究热门。深度学习应用于刀具磨损监测是一个新的研究方向。