高速公路脱空面板的板底压浆处理技术研究

2023-06-30寇俊叶小华

寇俊 叶小华

摘要 文章以某工程为例,从施工准备、压浆操作、质量控制、压浆质量测试等方面,梳理介绍了混凝土路面板脱空板底压浆处理及落锤弯沉检测技术。案例路面压浆处理前后的脱空率由67.00%降低到23.40%,1年后跟踪检测经过治理的压浆板,发现质量合格的仍达到64.16%,表明板底压浆处理的有效性。

关键词 高速公路;脱空面板;板底压浆;技术研究

中图分类号 U416.216文献标识码 A文章编号 2096-8949(2023)11-0103-03

0 引言

面板脱空是一种常见的混凝土路面病害,该病害容易引起板边和板角区域应力状态严重失衡,在板体自身重量和交通荷载作用下,会产生过大的应力应变和挠度,导致路面板大面积错位、断裂和碎裂,严重影响路面性能,缩短路面使用寿命。

压浆是修补水泥混凝土路面板脱空的常用方法。浆液在板下固结后,能有效恢复面板与基层之间的连结状态和面板自身的应力状态,从而恢复和提高其路面载荷的承受能力。压浆技术操作便捷,经济实用,对交通影响也比较小,在混凝土路面脱空面板治理中得到广泛运用。某高速公路在脱空面板治理中采取了板底压浆技术,该文将重点梳理该技术要点,以为公路混凝土面板脱空治理提供参考。

1 工程概况

江西某高速公路总里程137.90 km,采用双向四车道,通车运行一段时间后,随着重车和特重车交通量的迅速增长,部分区段PCI指数下降,开始发生错台、面板脱空等病害,病害存在和发展尤以K531+000~K531+700、K529+700~K530+100、K525+800~K526+100等3个区段上的左超车道脱空情况严重。3处路面结构均为:级配碎石底基层18.00 cm + 二灰稳定碎石基层20.00 cm + 混凝土面层24.00 cm,采用板底压浆技术进行处理。

压浆用水泥砂浆由水泥、砂、粉煤灰、膨胀剂、早強减水剂和水复合拌和而成,其中水泥选择早强型普通42.50硅酸盐水泥;砂采取粒径≤3.00 mm、表观密度2 600 kg/m、散积密度1 650 kg/m、孔隙率35.00%、含泥量0.20%、不含泥块量的当地河砂;水率≥20%的复合型NS015早强高效减水剂;GNA(P)型防水抗裂膨胀剂;地产Ⅱ级粉煤灰;洁净自来水。优化配合比采取水泥∶粉煤灰∶砂∶膨胀剂∶早强减水剂∶水=100∶31∶62∶10∶2.2∶68。

2 脱空面板板底压浆处理流程及要求

2.1 施工准备

(1)脱空板评估。施工前先对灌浆范围内的混凝土板给予编号,并沿行车方向以贝克曼梁检测每块板的四个板角,测点的弯沉值超过0.20 mm,即判定为脱空板,对其进行灌浆处理。案例在3个区段中共识别了188块脱空板,并沿行车方向在板中心线和板边缘的两个点以落锤式弯沉仪检测灌浆前的挠度[1]。

(2)压浆设备。要求设备操作简单、移动灵活、作业安全。设备主要包括制浆、钻孔、灌浆、浆液运输和安全警示设施等。

(3)压浆工序。压浆作业按制浆、搅拌、压浆三个工序进行。机械配置应移动灵活方便,紧凑有序,并符合交通需求。通过改装原拖车,依次将制浆机和灌浆机固定在拖车上,制浆机出浆口应高出灌浆机进浆口高度20~50 cm;拖车配有手刹和气刹制动,并装备雨棚。

机械设备现场配置如下:

(1)两台发电机组:钻孔机由2.2 kW的发电机组供电,制浆机和输送泵由30 kW的发电机组供电。

(2)拌浆机:浆液制备使用拌浆机,已制备好的浆液储存在储浆罐中,且必须不停地搅拌。

(3)钻孔机:使用金刚石钻孔机,其钻孔直径设置在38 mm。

(4)压浆泵:压力一般控制在0.50~1.00 MPa范围,出浆量按6 m3/h。

(5)压浆管,配有自胀型卡头。

(6)运料车:运送粉煤灰、水泥等原材料。

(7)洒水车:配置1台。

2.2 压浆操作

(1)压浆孔配置。板角位置是最不利受力、自由度最大的位置,容易发生脱空,现场布孔时要重点考虑2个因素:①中度或轻微裂缝的病害板,只需在板角钻孔进行灌浆即可。②对于裂缝过多沉降过大的病害板,可以适当加密配孔,以方便灌浆操作。

(2)板底压浆。①钻孔。选定钻孔位置后,采用Φ38 mm钻芯取样器在板上钻孔,孔深70 cm,要穿透碎石基层。应提前完成钻孔。每钻完1个孔后,用空压机清理孔内的混凝土碎屑和杂物,保持孔内干燥,并以泡沫塞封,防止散落物再落入孔内,以利于灌浆材料在压力泵的作用下顺利流入空心处。②制浆。按设计的优化配合比进行浆液配制。先加入规定水量,然后在搅拌机运行的前提下,加入早强减水剂,最后依次添加水泥以及其他材料。注意材料中不得存在过期料、结块料,以免压注过程中塞堵输浆管和影响压浆质量。浆液材料现用现配,搅拌均匀,防止发生沉淀现象。③压浆。用浆泵将混合好的灰浆通过孔道压入病害部位,在0.50~1.00 MPa左右控制压力,直到相邻孔或接缝溢浆或者不溢浆,板面略有提升;注浆过程中,控制压力和注浆时间,可以防止土肩开裂和破坏,应及时用圆木塞堵塞溢流孔,防止压力损失;灌浆孔在灌浆头拔出后立即用木塞塞住,以防砂浆倒流。所有塞堵必须在8~10 min后才能拔出;采用“围、挤、压”的方法,先围住灌浆区,再中间插孔挤密,保证灌浆质量[2]。

2.3 浆体抗压测试

试样由现场浇注的泥浆制成。试样养护条件与路用养护条件相同。制备的试样应标明详细位置和取样日期。每个施工周期制作两组试样,每组6个。12 h龄期的抗压强度应在3.50 MPa左右,24 h龄期的抗压强度应在5.00 MPa左右。如果水泥浆24 h强度达不到规定要求,必须重新灌浆。

案例现场取样浆体抗压抽检强度见表1所示,结果表明水泥浆12 h和24 h的抗压强度满足要求[3]。

2.4 压浆质量测试

完成压浆操作3 d后,进行压浆质量测试。

(1)贝克曼梁挠度检测。灌浆完成后,用贝克曼梁沿每块板的行驶方向检测四个板角,要求任一测点检测的挠度值≤8(单位:0.01 mm)。

(2)注水试验。用38 mm钻头钻至30 cm深,取芯样,向孔内注水,观察水位60 min,确保水位不下降。

(3)底基层水泥浆检查。用38 mm中等钻头分2步取芯,先钻至30 cm深,再钻至60 cm深,芯样的级配碎石的底基层应存在水泥浆。芯孔与灌浆孔的距离≥60 cm。

(4)复压浆试验。取芯后,用原配合比配制的浆液重新充填取芯孔,要求注浆压力保持在2~5 Pa达到60 s,压浆低于5 L。弯沉值贝克曼梁检测结果、钻芯注水、底基层压浆及复压浆测试如表2、3所示。测试结果显示质量合格。

采用落锤弯沉仪开展压浆质量检测,方法如下:

(1)传荷性能:水泥面板压浆后传荷性能高于80%,则评定为合格。

(2)弯沉截距:板边载荷-弯沉经线性回归以后的弯沉截距b满足10 m≥b≥?10 μm范围,则板底不存在脱空,评定为合格。

(3)板边中区弯沉D1:采用落锤弯沉测试方法,测得板边中区弯沉D1≤150 μm,则板底不存在脱空,评定为合格。

(4)压浆后传荷性能、弯沉截距、板边中区弯沉D1均满足设计要求,则压浆质量评定为合格。

3 落锤弯沉检测与分析

落锤弯沉检测系统载荷范围0.7~12 t,感受器数量9,分辨率为1 μm,检测误差保持在≤±0.02。落锤弯沉检测系统利用计算机操控液压系统升降重锤,对检测面施加脉冲载荷,产生的载荷脉冲可以模拟行驶中车轮载荷对路面的影响。通过变更重锤提升高度,可以在一定范围内调节载荷。施加的载荷通过30 cm直径的载荷板传递至路面,致使路面形变,载荷值由传感器检测。路面形变由9个传感器测量,数据由计算机系统拾取,经转换得到各测点的挠度值,同时形成弯沉盆图。

3.1 检测方法

每块板沿行车方向的板中线,采用落锤弯沉系统,在板边和板中测量2个测点。每个测点按6 t、8 t、10 t变换加荷级,传感器检测不同加荷级下的各测点弯沉值,数据由信息处理系统进行处理。

3.2 检测结果与分析

(1)接缝传荷能力的测量结果与分析,接缝传荷能力汇总表如表4所示。

K525+800处11块板的荷载传递系数>0.80,灌浆后荷载传递系数增大。总体来看,灌浆前后荷载传递系数>80%的板由129块增加到151块,比例68.6%提高到80.3%,取得了一定的治理效果。

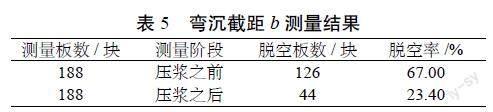

(2)弯沉截距b测量结果与分析,弯沉截距b测量结果如表5所示。

K531+700~K531+000处135块板的脱空率由75.60%降至25.90%;K530+100~K529+700处42块板的脱空率由40.40%降至16.70%;K526+100~K525+800处11块板的脱空率由63.60%降至18.20%。总体来讲,注浆前后的脱空率由67.00%降低到23.40%,基于截距b控制脱空率的测量结果表明,三个区间的注浆效果良好。

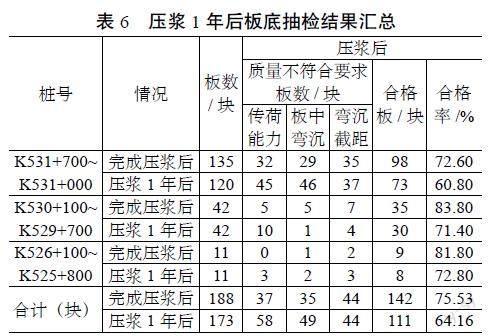

3.3 后期跟踪检测结果与分析

压浆1年后,跟踪进行落锤弯沉检测,检测结果如表6所示。从表6可以看出,K531+700~K531+000段,灌浆后和一年后,基于传荷能力、弯沉截距b、板中弯沉评测指标,分别对135块板和120块板的测试结构显示,一年后合格板数由98块降低到73块,合格率由72.60%降低到60.80%。K529+700~K530+100段一年后合格板数由35块降低到30块,合格率由83.80%降低到71.40%。K525+800~K526+100段一年后合格板数由9块降低到8块,合格率由81.80%降低到72.80%。压浆1年后质量合格的经过前期治理的压浆板仍达到64.16%。

4 结语

基于高速公路脱空面板治理案例,进行了水泥混凝土公路脱空面板的板底压浆处理技术研究。①介绍了板底压浆材料构成及所应用的浆液优化配合比。②介绍了脱空面板板底压浆处理的操作技术要点,包括施工准备、压浆操作、质量控制、压浆质量测试等主要操作环节和技术点。③介绍了压浆质量检测技術要点。围绕传荷能力、弯沉截距、板中弯沉3个技术指标,采用落锤弯沉仪开展检测,三个指标同时满足要求,则压浆质量评定为合格。④落锤弯沉检测数据显示,案例路面压浆处理前后的脱空率由67.00%降低到23.40%,改进提高幅度达53.6个百分点。压浆1年后质量合格的经过前期治理的压浆板仍达到64.16%。⑤三个试验段注浆效果差异较大,K530+100~K529+700段42块病害板的压浆后的合格率达到83.30%,K526+100~K525+800段11块病害板的压浆后的合格率达到81.80%,治理提高效果较好,而K531+700~K531+000段135块病害板压浆后的合格率只有51.90%。主要原因是该区段处于超车弯道,脱空病害比较严重,压浆操作过程中浆液容易流失,压浆质量难以控制。由此可见,可见案例所用的压浆材料更适用于处于直道的板底脱空压浆处理。

参考文献

[1]雷丽君. 水泥混凝土路面板脱空评定及压浆技术研究[D]. 西安:长安大学, 2002.

[2]赵茂才. 水泥混凝土路面板下脱空对使用寿命的影响分析[J]. 公路交通科技, 2004(2): 1-4.

[3]林有贵, 凌桂芳, 周书林, 等. 水泥混凝土路面板底脱空检测方法研究[J]. 公路交通科技, 2005(4): 20-22.