中东某地区的涂层保护性能研究

2023-06-29林虎童川秦川胡新元孙亚茹刘凯吉

林虎,童川,秦川,胡新元,孙亚茹,刘凯吉

(1.中国电建集团江西省水电工程局有限公司,南昌 330096;2.钢铁研究总院青岛海洋腐蚀研究所有限公司,青岛 266071)

引言

在海洋环境中,钢结构通常面临高盐雾、高湿度、强紫外线等综合性影响,为确保钢结构在这种恶劣环境下具备长期使用的可靠性、维持其结构完整性和承载能力,通常需要采用保护性涂层进行防护[1-2]。中东某地区是非常苛刻的自然腐蚀环境,热带海域海洋腐蚀性较其他区域更为严重。该地区海水盐浓度最高可达4 %以上,年辐射总量为7 000 MJ/㎡,远大于内陆的4 000 MJ/㎡,盐雾浓度也远高于内陆,且风沙较大,海洋中带走的盐雾在滨海建筑上沉积,导致滨海钢结构表面年沉积的盐量远大于其他地区。该地区的温度、盐度等腐蚀相关参数较其他海域高,极易造成钢结构局部区域积液、积盐,加速金属材料的局部腐蚀[3]。因此,在该地区面临的恶劣腐蚀环境下,钢结构需要应用具有长效保护性能的重防腐涂料配套体系。多种外部因素[4-5],如温差、阳光暴晒、紫外线、风雨、潮气等,都可能导致钢结构涂层的老化或产生缺陷。

本研究通过选取热喷铝涂层体系、环氧涂层体系、环氧富锌涂层体系进行循环加速试验[6-7],获得涂层在多因素耦合条件下的腐蚀数据,评估不同涂层体系在特定环境下的性能差异,同时对符合防护要求的涂层体系进行成本分析,为工程实践中最佳涂层体系的选择提供数据支撑与科学依据。

1 研究方法

1.1 腐蚀环境参数调研

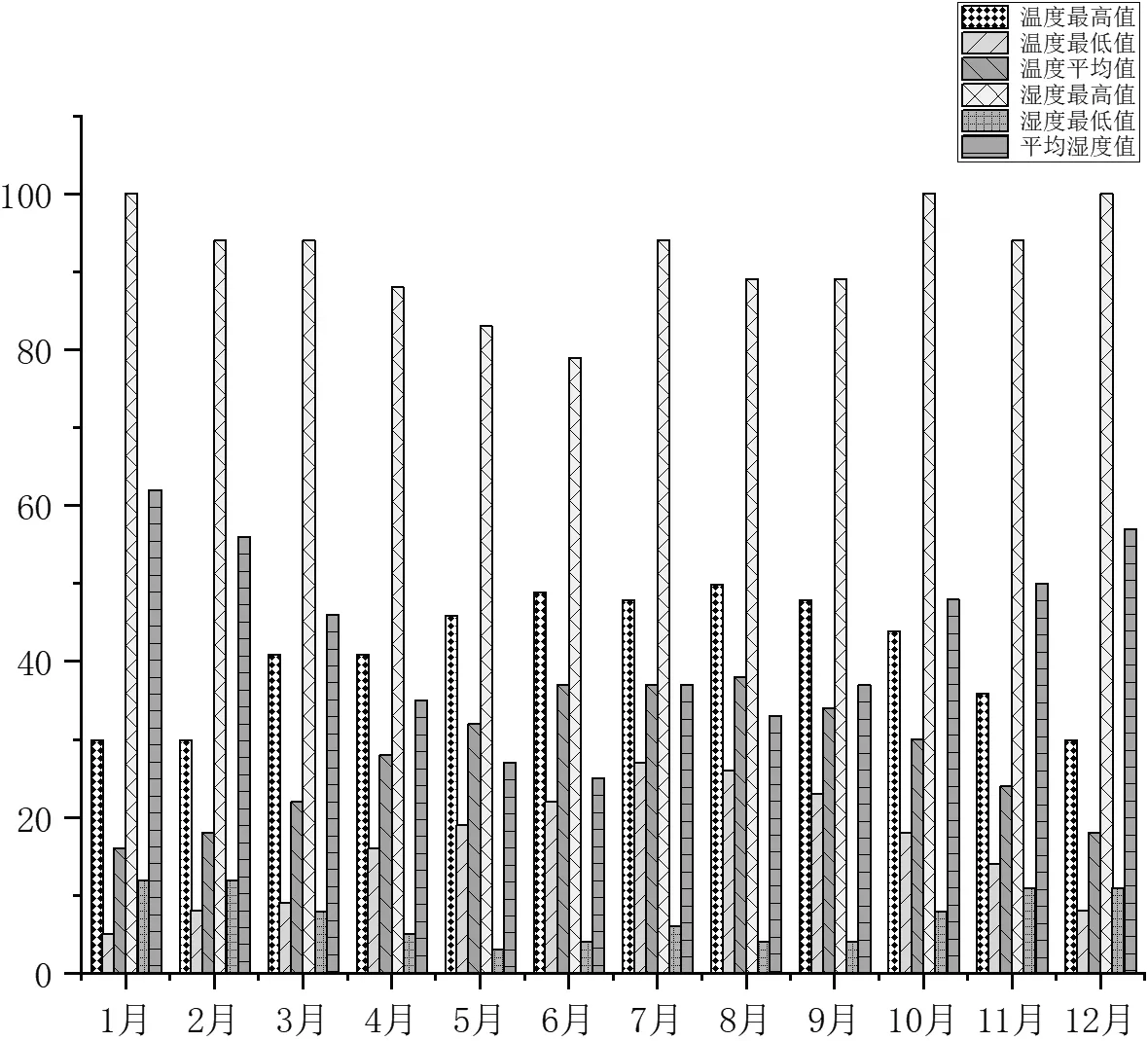

对中东某区域钢结构服役环境的气象数据及污染物数据进行收集,进行数据处理,对钢结构服役环境进行腐蚀等级分类,作为构筑涂料预评价方法的技术参数依据。该区域环境监测数据如图1、图2 所示。

图1 中东某地区紫外线平均指数

图2 中东某地区环境监测数据

通过调研及根据项目现场周边的气象观测站检测数据,项目地点Cl-沉积速率为64.0 mg/100 cm2/d、SO2沉积速率为7.117 mg/100 cm2/d。

1. 2 基于环境因素数据的腐蚀性评估

根据GB/T 19292.1-2018 标准,可以根据获得的年平均温度、相对湿度、氯离子沉降速率以及SO2沉降速率计算碳钢标准试样腐蚀率。

碳钢标准试样的腐蚀速率计算公式[8]如式(1)所示:

式中:

rcorr—金属的第一年腐蚀速率,μm/a;

T —年平均温度,℃;

RH —年平均相对湿度,%;

Pd—年平均SO2沉积速率,mg/(cm2∙d);

Sd—年平均氯离子沉积速率,mg/(cm2∙d)。

将年均温度、湿度、氯离子和二氧化硫沉积速率数据代入到公式(1)求得项目地点碳钢的腐蚀速率,并结合已收集的其它气象数据,对大气环境腐蚀等级进行分级,该地区腐蚀等级为C5。

1.3 涂层试样的制备

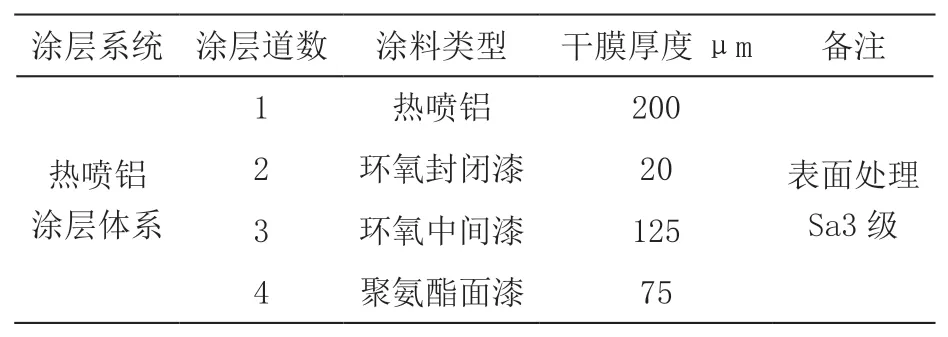

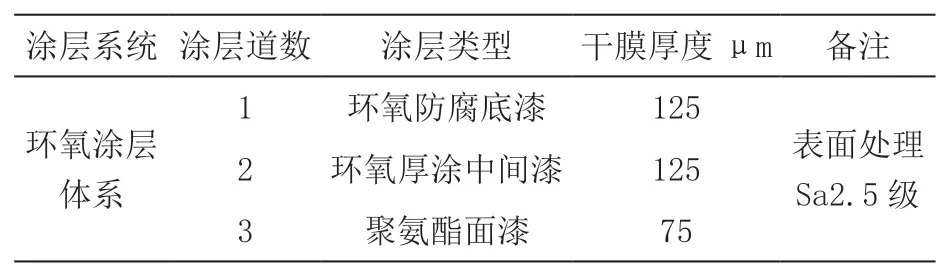

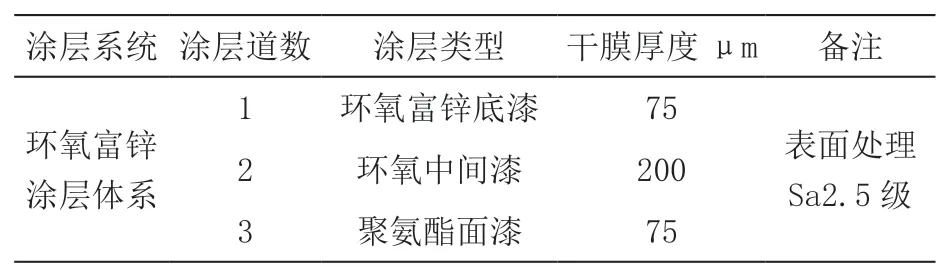

为了深入探讨不同涂层体系在高湿热、高盐、高辐照环境下的保护性能,本研究选取了具有广泛应用和较高防护性能的三种涂层体系:热喷铝涂层体系、环氧涂层体系和环氧富锌涂层体系[9-11]。这些涂层体系在防护及抗老化等方面具有良好的性能,用于研究的三种涂层体系制备方法见表1∼表3。进行循环加速试验的涂层试样尺寸均为150 mm×75 mm×3 mm。在制样完成后,在试板的涂层上划一条线并确保能充分暴露于所有的测试环境中。划线通过机械方式划出,长50 mm,宽2 mm,距试板每条长边125 mm,距试板的一条短25 mm。划线完全切透涂层直至露出金属基材。

表1 热喷铝涂层体系制备工艺

表2 环氧涂层体系制备工艺

表3 环氧富锌涂层体系制备工艺

1.4 涂层试样的室内模拟加速腐蚀试验

在海洋气候条件下,保护涂层面临着高盐雾、高湿度和阳光照射的综合因素,这对涂层耐盐雾、耐老化和耐湿热性能提出了很高的要求。涂层失效过程通常受到多种因素的共同影响,单一测试很难全面反映涂层在实际条件下的保护性能。近年来,周期性腐蚀条件试验方法逐渐应用于涂层性能评估,如将盐雾试验与人工加速老化试验相结合,或进行盐雾/干/湿热循环试验等。这些试验方法针对涂层在实际应用环境中所面临的多重耦合因素,采用更贴近实际的循环试验方法,以克服传统单一失效试验的局限性。通过综合评估各种影响因素,以实现对涂层在实际环境中的防腐性能进行更为精确的评估。

本研究的循环加速试验依据复合涂层体系的实际应用环境,采用紫外/凝露、中性盐雾和湿热的循环试验方法,168 h 为一个循环周期,共进行25 个循环。试验步骤包括:

1)在紫外线和凝露环境下暴露72 h:根据GB/T 23987-2009 标准,进行交替循环的紫外线辐照和凝露暴露试验。光照阶段温度设定为(60±3)℃,冷凝阶段温度为(50±3)℃。光照与冷凝循环周期为4 h 光照、4 h 冷凝。

2)在中性盐雾环境下暴露72 h:按照GB/T 1771-2007 标准进行试验。使用氯化钠作为试验介质,浓度为50 g/L±5 g/L,pH 值范围为6.5~7.2。试验温度为(35±2)℃,采用连续喷雾方式,试样与垂直面呈20 °角放置。

3)进行24 h 湿热试验:依据GB/T 1740-2007 标准进行。试验温度设置为(47±1)℃,相对湿度为(96±2)%。

依据以上循环试验步骤,模拟保护涂层体系在中东某地区环境中的防护性能表现。循环加速试验的结果能够揭示不同保护涂层体系在特定环境下的保护性能、附着力、耐候性等关键指标,有助于选取最适合特定环境条件的涂层体系。

2 结果与讨论

2.1 研究结果

在本研究中,对热喷铝涂层体系、环氧涂层体系和环氧富锌涂层体系在高湿热高盐高辐照环境下的防护性能进行了循环加速试验。通过4 200 h 的循环试验,分析了这三种涂层体系在试验前后附着力的变化情况、划痕处腐蚀蔓延宽度、涂层等级评定,从而评估它们在实际工程应用中的耐久性和防护效果。研究数据见图3∼5 以及表4。

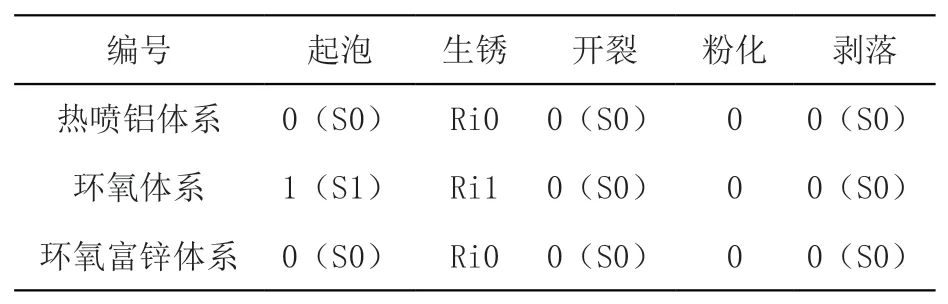

表4 循环加速试验后三种涂层等级评定

图3 三种涂层体系4 200 h 循环试验前后的附着力

图3展示了这三种涂层体系在试验前后的附着力对比,可以直观地观察到涂层在经过长时间循环试验后,附着力的变化情况。三种涂层体系循环试验后的附着力均有下降,热喷铝涂层体系附着力下降8.3 %,环氧涂层体系附着力下降6.5 %,环氧富锌涂层体系附着力下降4.9 %。附着力是评价涂层体系在实际应用中防护效果的重要指标之一,涂层与基材之间的附着力决定了涂层在腐蚀环境中的稳定性和耐久性。

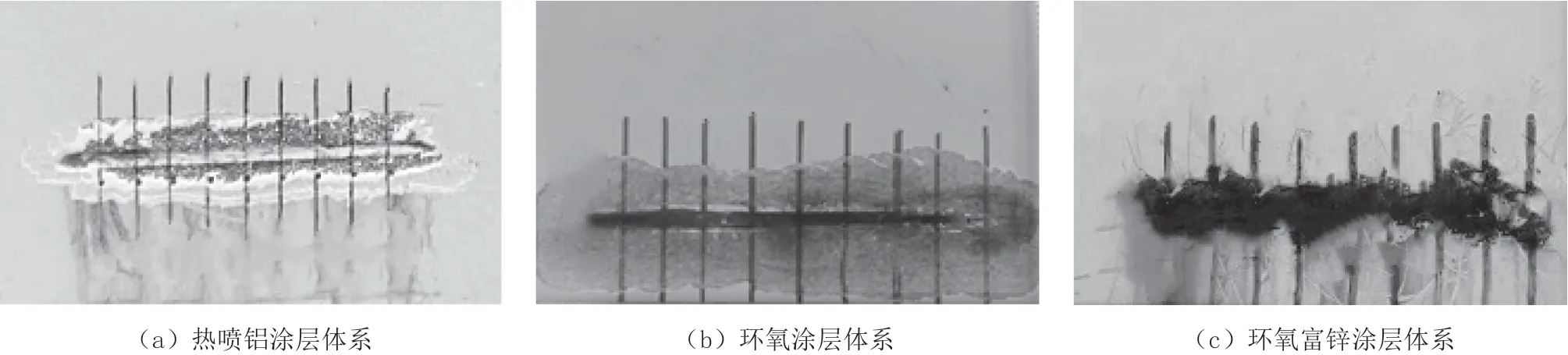

图4为热喷铝涂层体系、环氧涂层体系和环氧富锌涂层体系在循环试验前后划痕处的形貌对比。从宏观角度观察,可以发现在经过长时间循环试验后,热喷铝涂层体系、环氧富锌涂层体系在划痕区域的腐蚀扩蚀程度相对较低。这说明热喷铝涂层体系在高湿热高盐高辐照环境下具有较好的抗腐蚀性能。相较之下,环氧涂层体系在划痕区域的腐蚀扩蚀程度较高。这意味着在特定的高湿热高盐高辐照环境下,环氧涂层体系防腐蚀性能相对较弱。

图4 循环试验后的划痕处形貌

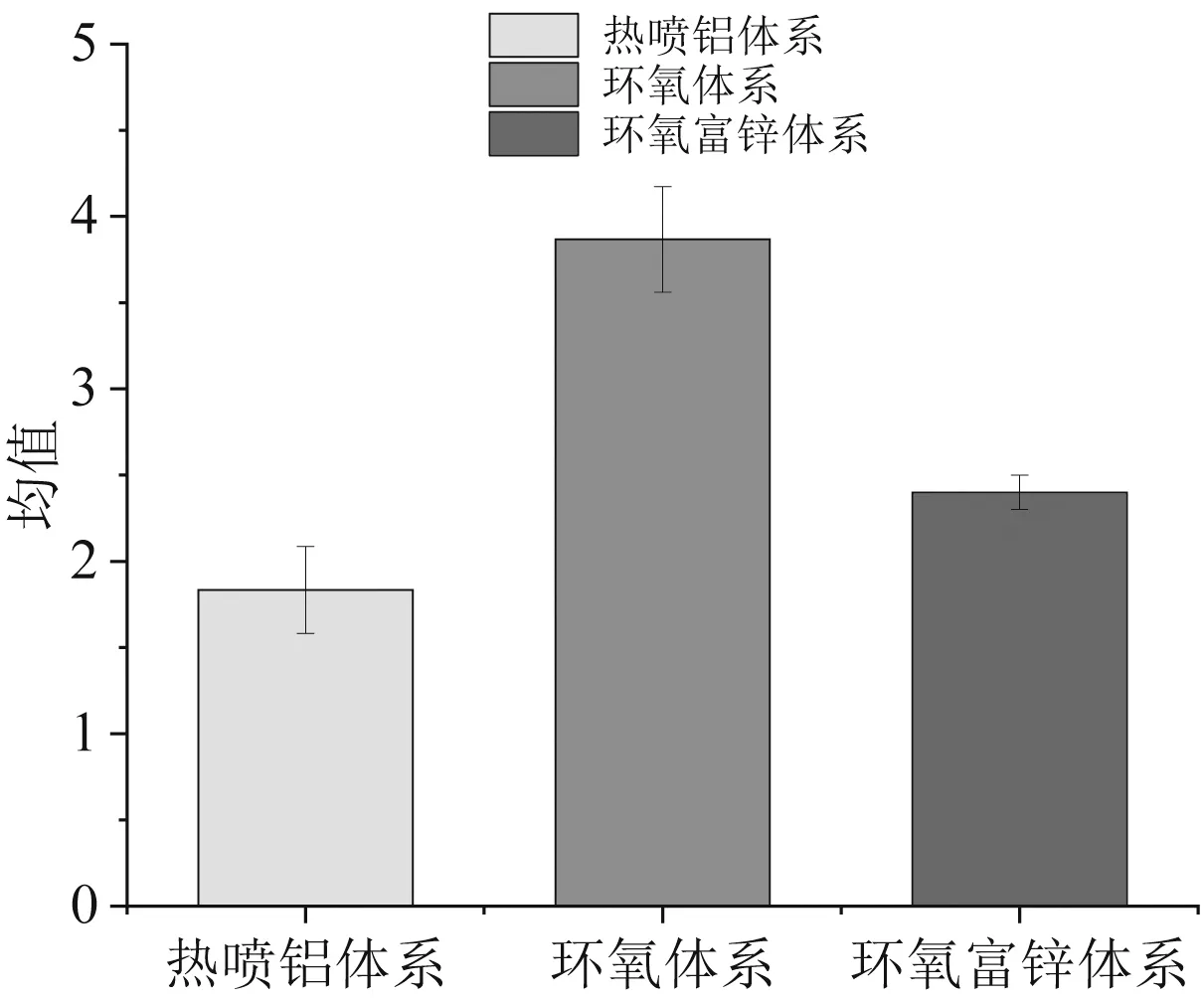

图5展示了热喷铝涂层体系、环氧涂层体系和环氧富锌涂层体系在经过4 200 h 循环试验后的划痕处腐蚀蔓延宽度。从数据上看,热喷铝涂层体系的腐蚀蔓延宽度最小,为1.8 mm;环氧涂层体系的腐蚀蔓延宽度最大,为3.9 mm;环氧富锌涂层体系的腐蚀蔓延宽度则位于中间,为2.4 mm。腐蚀蔓延宽度作为评价涂层体系在实际应用中防护效果的另一关键指标之一,其大小可以直接反映涂层在面对高湿热高盐高辐照环境时的防护能力。较小的腐蚀蔓延宽度意味着涂层在恶劣环境中具有更强的抵抗腐蚀的能力,从而保护钢结构不受侵蚀。

图5 循环试验后的三种涂层体系划痕处的腐蚀蔓延宽度

表4对热喷铝涂层体系、环氧涂层体系和环氧富锌涂层体系在循环试验前后的腐蚀等级进行了评定。从表中的数据可以看出,热喷铝涂层体系和环氧富锌涂层体系在循环试验后的性能表现较为稳定,均未出现起泡、生锈、开裂、粉化或剥落的现象。这表明,这两种涂层体系在高湿热高盐高辐照环境中具有较好的防护性能。相较之下,环氧涂层体系在循环试验后出现了起泡和生锈现象,这意味着该涂层体系在高湿热高盐高辐照环境中的防护性能相对较弱。尽管如此,环氧涂层体系的性能等级仍为1 级,表明其在一定程度上仍具有防护作用。

2.2 结果讨论

相关研究结果显示,热喷铝涂层体系与环氧富锌涂层体系结果相当,两种涂层试验后的附着力与试验前的附着力比值均超过50 %,显示涂层具有良好的粘附性。两种涂层表面没有观察到起泡、生锈、开裂、粉化和剥落现象,这说明热喷铝涂层体系、环氧富锌涂层体系在高辐照环境下的耐老化性能表现优异,涂层材料的化学键保持完整。这两种体系的涂层都未出现起泡和生锈现象,这进一步证实复合涂层能够有效抵抗盐雾和水汽的侵蚀,具备较好的抗渗透能力。总体来说,这些结果表明热喷铝涂层体系与环氧富锌涂层体系在实际应用中能够提供较好的保护性能。

环氧涂层经过试验后,附着力与试验前的附着力之比大于50 %。虽然环氧涂层体系在划痕处的腐蚀蔓延距离为3.8 mm,小于非富锌底漆涂料的≤8 mm 要求,但是涂层呈现轻微的起泡、生锈现象,评定为1 级。在高湿热高盐的严酷腐蚀环境下,环氧涂层体系由于其固有的较大脆性、湿热耐受能力不足以及孔隙存在等因素,仅靠物理隔离作用仍然可能导致氯离子和水蒸气渗透到基材内部。然而,环氧涂层未出现粉化现象,表明该复合涂层体系具有良好的耐老化性能,涂层材料的化学键并未发生断裂。

2.3 成本分析

通过对比这三种涂层体系在循环试验中的保护性能研究,可以为实际工程中选择适用的涂层体系提供数据支撑。涂层体系的选用不仅要考虑其防护性能,还需要综合考虑施工工艺、成本、施工周期等多方面因素,以确保选用的涂层体系既能满足工程防护要求,又能保证项目的经济效益。

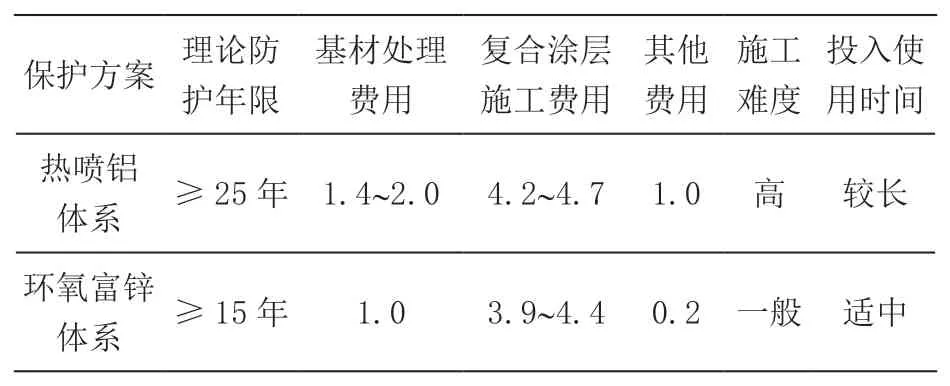

本次研究对热喷铝涂层体系与环氧富锌涂层体系的施工成本进行了分析。综合基材处理费用、物料费用、施工费用、其他费用、施工难度、工程交付时间的调研,对热喷铝及环氧富锌保护体系的费用进行了比较。因具体市场价格各地均有波动,为方便表述及比较,定义钢结构1 m2的Sa2.5 级基材处理费用为1.0。在这个基础上,结合以上各项费用与施工条件的综合分析,可以为实际工程中涂层体系的选用提供更全面的参考。施工成本对比见表5。经分析,对于钢结构的M m2的作业面积,环氧富锌防护体系的总成本约为5.35 M(单位:元);热喷铝防护体系的总成本约为7.15 M(单位:元)。环氧富锌防护体系的总成本约占热喷铝防护体系总成本的75 %,且热喷铝施工难度较高,对施工人员有着较高的要求。

表5 热喷铝涂层体系与环氧富锌涂层体系的施工成本对比

3 结论

本研究通过对热喷铝涂层体系、环氧涂层体系和环氧富锌涂层体系进行循环加速试验分析,得出以下关键发现:

1)热喷铝涂层体系和环氧富锌涂层体系在耐盐雾和耐湿热方面表现处良好的防护性能。在长时间盐雾暴露和持续湿热环境下,这两种涂层的形态保持稳定,具有良好的阻止水蒸气扩散和渗透的能力,从而确保较长的预期使用寿命。相比之下,环氧涂层体系在循环加速试验中出现了涂层失效现象,可能由于其固有脆性、耐湿热能力不足以及存在孔隙等因素。在保证钢结构性能的前提下,选择合适的涂层体系对于实现项目中的预期目标至关重要。热喷铝涂层体系和环氧富锌涂层体系在防腐蚀及耐老化方面均具有较好的性能,能够满足钢结构的防护需求。

2)热喷铝涂层体系的防护性能虽然较好,但其施工过程复杂,成本较高,这可能会导致在某些项目中难以实现。相比之下,环氧富锌涂层体系在施工便利性、经济性和后期维护可行性方面具有优势。因此,在实际应用中,需要根据项目的具体需求、预算和施工条件,综合考虑涂层性能、施工便利性、经济性和后期维护可行性等因素,以合理地选择保护涂层体系。这样做有助于确保钢结构在恶劣环境下的服役寿命,降低后期维护成本,从而实现整个工程项目的经济效益和可持续性。