国产化元器件替代可靠性评价与验证技术研究

2023-06-29江徽虞勇坚王鹏飞王倩倩宋国栋

江徽,虞勇坚,王鹏飞,王倩倩,宋国栋

(中国电子科技集团公司第五十八研究所,无锡 214035)

前言

实现国产化元器件全面自主可控,提高自主研发能力,在关键领域突破前沿技术,实现国产化元器件的平稳替代,是每个相关产业链与企业肩负的“特殊使命”。而截至目前多个领域的元器件整体国产化率低于10 %,在高端智能器件、大容量存储器件、新型传感通信器件等领域,国产率甚至还未实现零的突破。因此,在元器件领域想要彻底走通国产化之路,全面实现自主可控任重而道远[1]。

造成目前各领域国产化元器件国产率低原因,主要包括生产阶段面临的质量问题以及应用阶段面临的可靠性问题[2]。在生产阶段主要涉及材料、设计、制造、封装等方面的诸多差异性,如工艺稳定性差,过程管理不完善,核心技术能力缺失等原因引发,使得在国产化元器件替代过程中面临多重阻碍[3]。除了生产阶段面临的问题,国产化元器件后端导入与应用过程中也面临诸多挑战,如可靠性保障、环境适应性水平、长期寿命能力等。导致终端应用企业不敢直接导入与使用[4]。

因此,如何解决国产化元器件在生产阶段和应用阶段面临的问题与挑战,就需要我们探索与建立一套系统的国产化元器件替代可靠性评价与验证体系,促进与保障元器件国产化进程。本文通过对国产化元器件选型标准与供应商管理,国内外元器件性能与结构比对分析,板级应用层面的可靠性验证与评价等相关技术内容的研究,构建了一套系统的国产化元器件替代可靠性评价与验证体系,为国产化元器件导入与应用评价提供指导。

1 可靠性评价与验证体系概述

为了全面的保障国产化元器件的设计、生产、测试、应用等各个环节的可靠性,构建了一种新型的国产化元器件可靠性与评价体系,如图1 所示,通过不断的凝练、优化与延伸已经实现军民通用,可以全方位的保障国产化元器件的安全应用。国产化元器件替代可靠性评价与验证体系的设计思路与研究路线,主要是基于预先制定合理的国产化元器件的选型指引标准,从选型起始就对国产化元器件进行标准化的质量控制。同时针对设计厂、生产厂以及测试厂等供应商,构建特定的质量保障能力审核体系,以保障元器件在生产过程中的质量一致性与稳定性。其次,通过元器件性能与结构的比对分析,全面了解和评估原位替代的国产元器件与进口元器件在性能参数、微观结构等之间的差异性。为国产化元器件在应用时,进行PCBA 板卡或相关子系统的设计优化提供支撑。最后,基于产品特定的应用场景,结合环境应力、电应力以及综合应力等加速故障激发试验,建立完整的板级应用评价方法。综合的分析国产化元器件引入的风险,以保障用户对国产化元器件的放心使用。

图1 国产化元器件替代可靠性评价与验证体系技术路线图

2 元器件选型标准制定与供应商管理

元器件选型标准的制定是国产化元器件导入质量与可靠性控制的第一道保障,国产化元器件导入时,应优先进行相关选型标准的调研比对,确定元器件选型的一般要求与关键点,了解特定国产化替代元器件的核心的参数指标。基于提取的关键参数,引入小批量产品进行极限摸底测试,主要包括电测试、结构表征以及特殊应力极限测试等[5]。最后,结合产品的实际应用需求和极限测试标准结果,重新制定国产化元器件关键参数指标和预警界限,以保障国产化元器件引入初期的可靠性[6]。

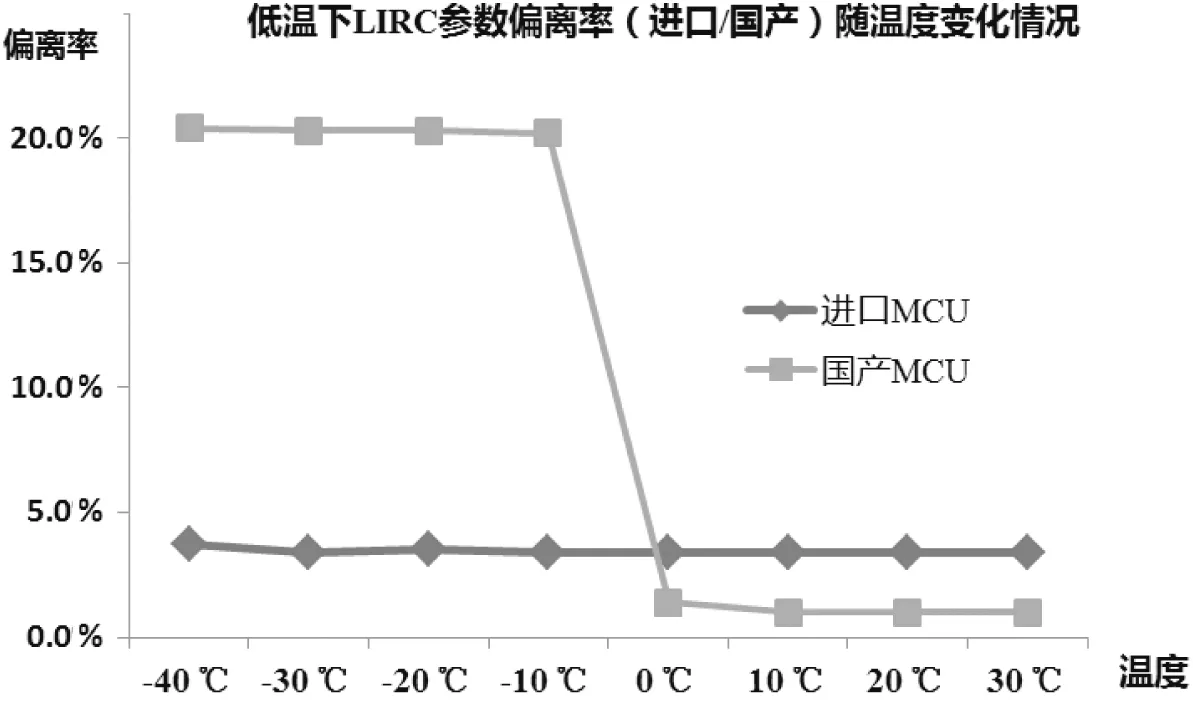

如图2 所示,是针对某款国产MCU 进行某个关键参数指标和预警界限的制定方法,通过步进式宽温区电测试的方式,进行极限摸底测试与关键参数提取。结果显示,该款国产MCU 在低温电测试阶段LIRC 参数出现较大偏离,且在-10 ℃时参数偏离度达20 %以上,同比进口的MCU 在-10 ℃条件下LIRC 参数<5 %。鉴于此,针对国产MCU 的选型标准关键参数指标和预警界限在低温阶段的制定,可定义为关键参数为LIRC参数,在-10 ℃情况下LIRC 参数偏移率不应超过5 %为预警界限,其他关键参数提取和预警界限的制定,都可以参照执行。

图2 MCU 低温下LIRC 参数偏离率随温度变化曲线图

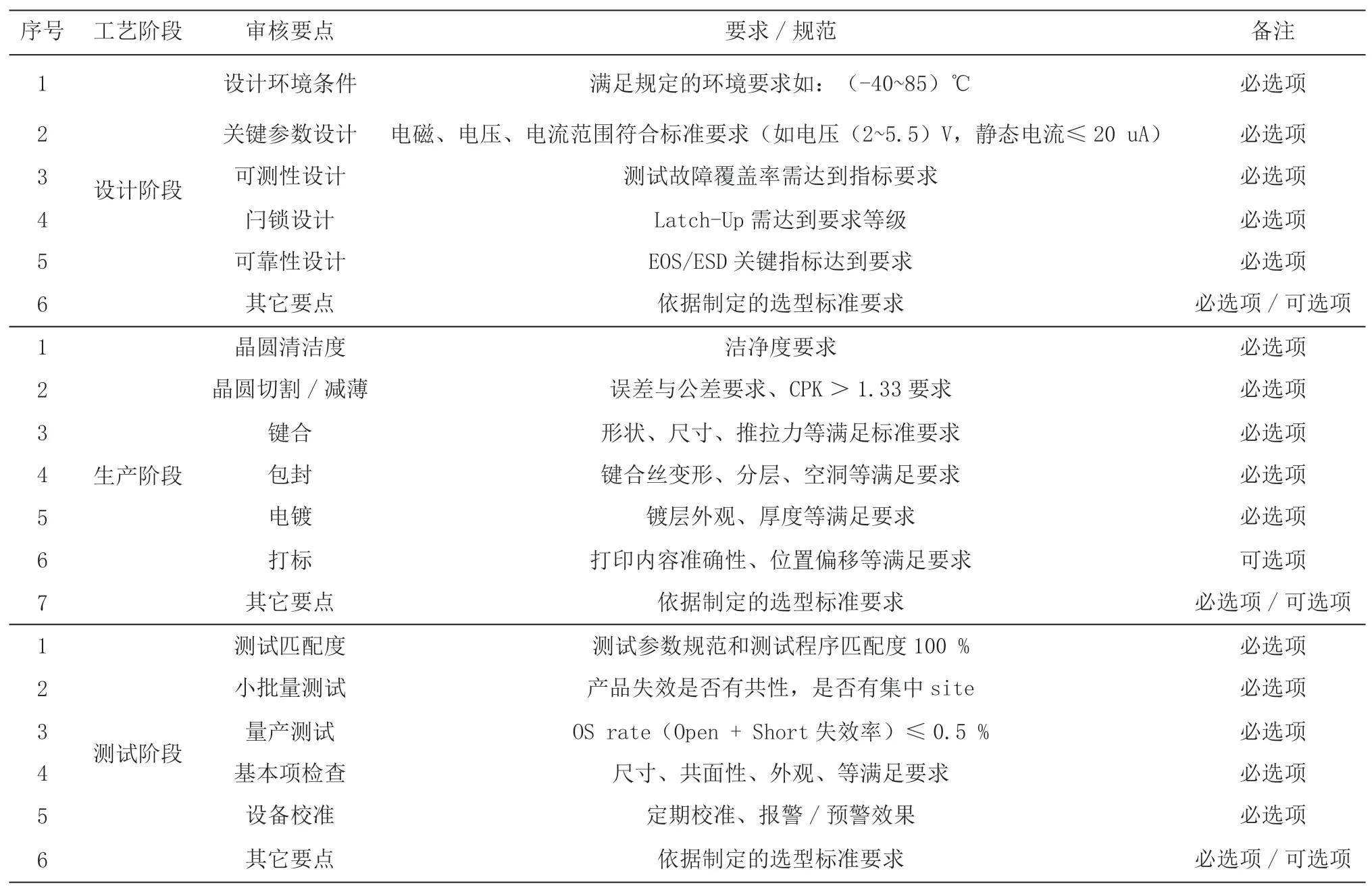

供应商管理可通过设定关键的考核指标,定期进行针对性质量审核,指导技术人员考核供应商生产过程中的产品质量管理能力,以保障国产化元器件设计、生产制造以及测试过程中各个环节的质量保障与一致性。如表1 所示,是针对某款国产MCU 各阶段供应商的部分管理审核要点与相关指标要求规范,可分为必选考核项与可选考核项,通过对各阶段的审核结果进行分析,对设计、生产制造以及测试各个阶段风险进行综合评估,制定相应的改善措施,全面保障国产化元器件的多环节质量可靠性保障[7]。

表1 供应商管理部分审核要点与相关指标

3 国内外元器件性能与结构的比对分析

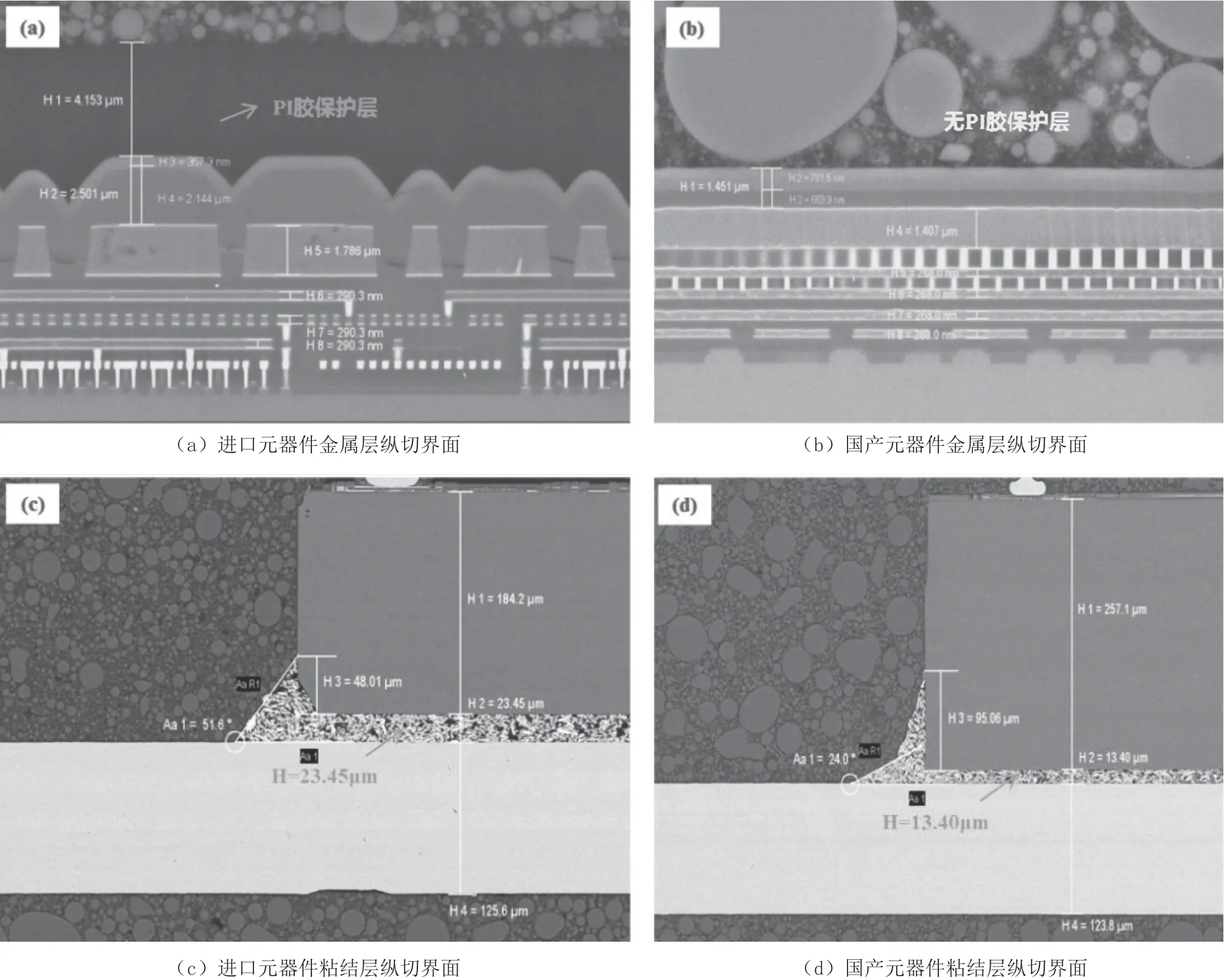

国产化元器件生产过程中,同进口元器件生产工艺相比存在着巨大差异性。因此,在进行原位替代的过程中,应对国产元器件与进口元器件的性能与微观结构进行比对分析,主要可以通过基本的电性能参数比对(电测试实现)、DPA 微观结构比对、结构分析比对以及老炼筛选等技术手段,明确国产化元器件的潜在缺陷,优化系统级设计保障,提升国产化元器件应用可靠性[8]。如图3 所示,是某款原位替代的国产MCU 与进口MCU的微观结构的比对结果,结果显示,国产MCU 的钝化层相比于进口MCU 少一层PI 胶保护层,通常而言PI 胶保护,对水汽防护、应力防护效果更好。同时芯片粘接层进口元器件Ag 浆的厚度H=23.45 μm,而国产元器件的Ag 浆的厚度H=13.40 μm,从而造成国产元器件的散热与稳定性较差。鉴于此,在后期国产MCU 进行原位替代时,应对水汽、应力防护以及散热方面做设计优化,提升整个系统的应用可靠性。

图3 进口与国产元器件纵切微观表征图

4 板级应用的验证与故障激发

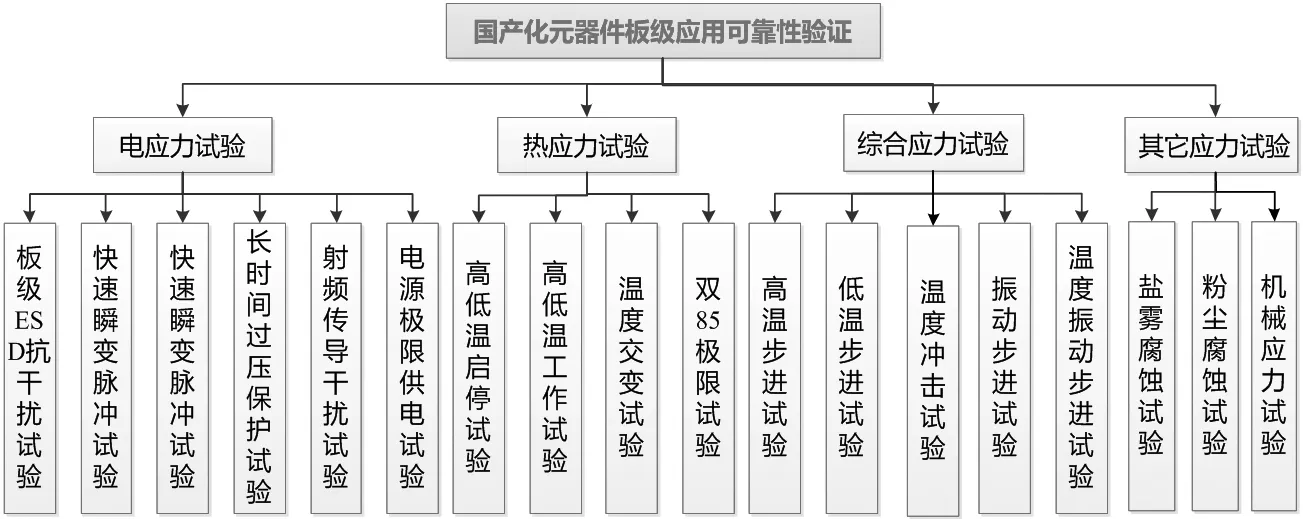

国产化元器件的可靠性水平最直观的体现在于板级应用过程中的质量稳定性,如图4 所示,明确了一些典型的国产化元器件板级应用可靠性测试项目,可以针对国产化替代元器件在应用过程中可能出现的环境应力(电应力、机械应力、热应力等)进行调研分析,基于电应力试验、热应力试验、综合应力试验以及其它应力试验四个验证方向,依托调研结果合理选择测试项目,继而设计特定的评估方案以及相关试验剖面,对国产化元器件板级应用的环境适应性与电装特性进行评估,来综合评价国产化关键芯片在板级上的应用可靠性,同时可通过调节应力上下限要求进行板级可靠性筛选,提前发现和剔除早期的故障,以保障国产化元器件应用过程中的长期可靠性与稳定性。

图4 国产化元器件板级应用的验证与评价典型测试项目

5 总结

本文通过对国产化元器件选型标准的制定、供应商管理与审核办法的优化、国内外元器件性能与结构的差异性分析、板级应用可靠性验证与评价等部分的技术研究,建立了系统性国产化元器件替代可靠性评价与验证体系,可以全面地评估国产化元器件引入带来的风险,提升各层级、各阶段的国产化元器件的可靠性控制水平,对国产化元器件的导入与应用评价起到了极大的指导与支撑作用。