石油焦输送系统转运站抑尘降尘方法研究与应用

2023-06-21庄细辉

摘要:石油焦在转运站输送过程中会产生大量粉尘,对现场工作人员的健康造成巨大隐患,传统的除尘方法是采用布袋除尘器对其周围环境进行抑尘降尘处理,其耗能大、安全系数低。针对这一问题,将无动力除尘技术应用于石油焦输送系统转运站抑尘降尘,对原有的输焦导料槽进行改进,设计了一种二级循环无动力导料槽装置。首先对装置的设计原理和整体结构进行分析,并对主要零部件的功能进行详细阐述;然后分析了设备的安全性能和密封性能,并在某石化公司实施,实测了无动力除尘技术应用前后各个转运站导料槽的粉尘浓度,验证了设备的可靠性和实用性。该二级循环无动力导料槽装置具有安全性高、零能耗、抑尘降尘效果明显和降低接尘工作人员职业病发病率的优势。

关键词:石油焦;转运站;抑尘降尘;无动力导料槽

中图分类号:TD714 文献标志码:A 文章编号:1671-0797(2023)12-0077-05

DOI:10.19514/j.cnki.cn32-1628/tm.2023.12.022

0 引言

石油焦输送系统的安全运行是化工厂正常稳定运行的保障,作为为石化工厂输送“血液”的生命线,石油焦输送系统是石化工厂不可或缺的一部分[1]。但石油焦输送过程中,很容易在输送的上游产生诱导风,进而产生大量粉尘[2],这些粉尘会对环境造成巨大影响,并严重威胁现场工作人员身体健康,因此对粉尘进行治理显得尤为必要和迫切。

为使得粉尘得到抑制或使其浓度降低,相关学者在粉尘处理上作了大量研究。其中传统的除尘方法采用的是负压除尘器,但是其降尘效率较低,而且能耗较大,需要在厂房内设置特定的位置进行除尘,尤为不便[3];文献[4-5]分别对港口皮带机和煤场输煤皮带机的导料槽进行设计和改装,利用空气动力学设计出一种无动力除尘导料槽,大大降低了导料槽周围的粉尘浓度。

本文针对某化工厂石油焦系统转运站的实际工作情况,对石油焦输送带进行改造,设计了一种二级循环无动力导料槽装置,在实现石油焦输送的前提下,大大抑制了粉尘的产生。该设备已成功应用于某化工厂的12处位置,实用性和可靠性得到验证,具有广阔的应用前景。

1 无动力除尘装置的结构设计

1.1 设计原理

无动力除尘装置主要通过改进石油焦系统中的导料槽结构实现,包括曲线落料管和之后的多级循环泄压降尘装置。

1.1.1 曲线落料管

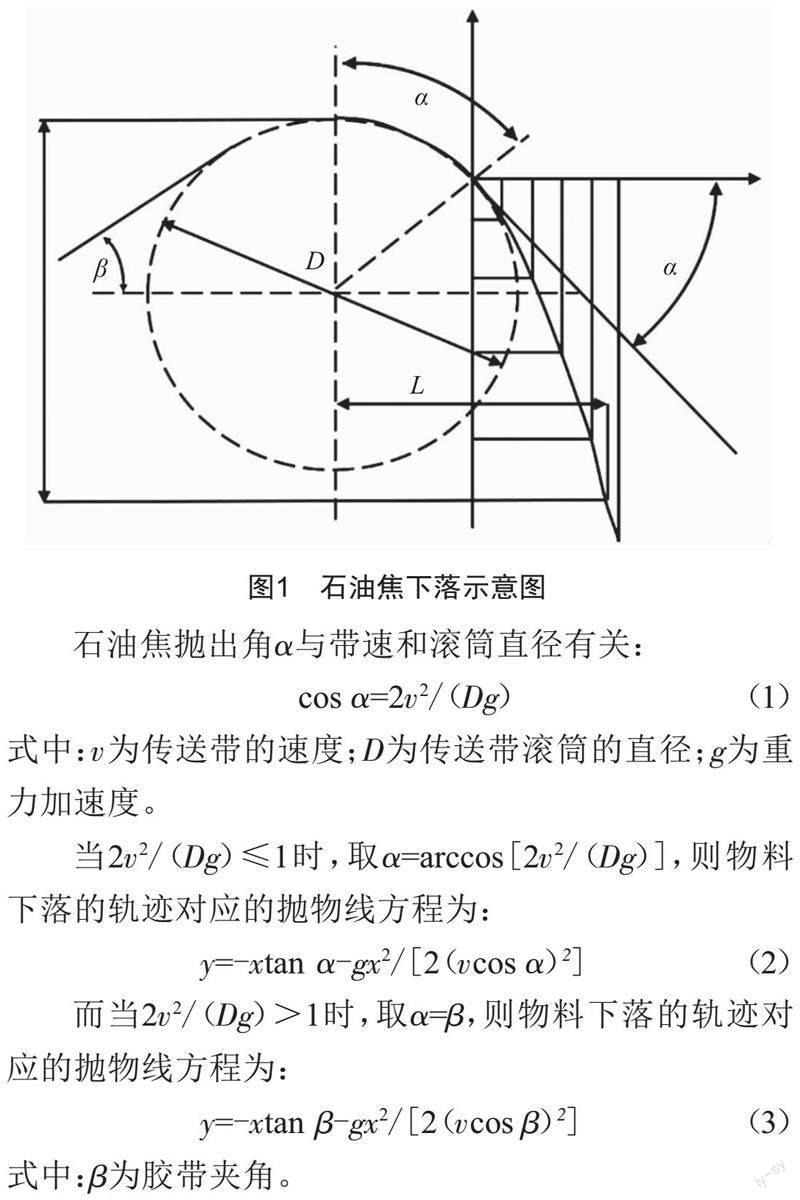

在设计石油焦的曲线落料管前,需对物料的下落轨迹进行计算(下落轨迹示意图如图1所示),具体如下:

石油焦抛出角α与带速和滚筒直径有关:

式中:v为传送带的速度;D为传送带滚筒的直径;g为重力加速度。

当2v2/(Dg)≤1时,取α=arccos[2v2/(Dg)],则物料下落的轨迹对应的抛物线方程为:

而当2v2/(Dg)>1时,取α=β,则物料下落的轨迹对应的抛物线方程为:

式中:β为胶带夹角。

在对石油焦的抛物轨迹计算结束后,根据其抛物轨迹对石油焦的落料管进行设计,保证物料能够按最佳入射角度与挡板接触,使物料汇集输送,控制物料运行方向,缓解物料对设备的冲击磨损,物料在导流作用下顺利进入下级落料管。

1.1.2 多级循环泄压降尘装置

多级循环泄压降尘装置是基于空气动力学原理进行设计的,相关控制方程如下:

连续方程:

式中:p为压强;ρ为密度;t为时间;ui、uj为速度张量;xi、xj为坐标张量;fi为单位质量力;k、ε为湍动能和耗散率;μ、μt为动力粘度、湍流涡粘系数;σk为湍动能k的湍流普朗特数,取1.0;Gk、Gb为平均速度梯度和浮力影响引起的湍流动能;YM为波动值;C1ε、C2ε、C3ε分别取1.44、1.92和0.09。

根据控制方程,对导料槽进行改造,在其上添加多级循环泄压降尘装置,并通过密封装置提升导料槽的密封等级。由于泄压装置与输送带运行方向的夹角为锐角,输送带产生的气流会进入循环泄压装置,然后气流在装置出口处与起尘点正压力的气流实现风向对冲、扰流,使风速降低,形成负压区,负压区的粉尘又被挤压进原路径持续发生循环。在循环过程中,粉尘之间相互碰撞,导致粉尘的浓度不断增加,并在通道中的导流板上粘附,最终形成块状的粉尘。当其达到一定的重量时,就会自行脱落,和石油焦一起被运走。文献[6]发现该循环过程的降尘率要大于95%,残余的粉尘会随着输送带的气流继续前进,由之后的抑尘单元完成对粉尘的回收。

1.2 总体设计

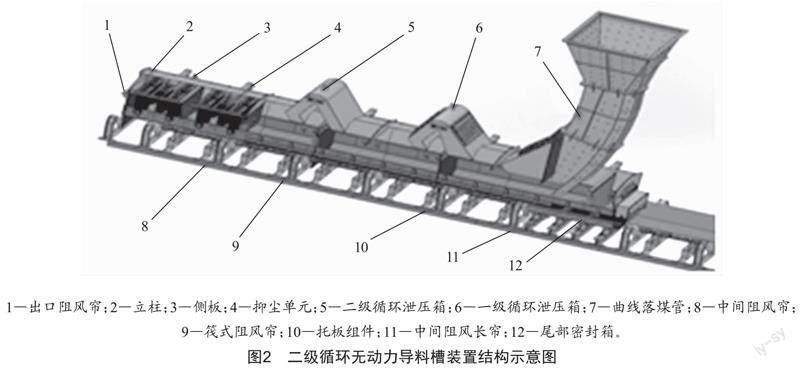

无动力除尘装置主要包括压力平衡系统、除尘导料槽本体、阻尼降尘系统、导料槽尾部除尘密封装置,对各种物料均有良好的除尘效果。无动力除尘导料槽总长满足落料、除尘及导料槽出口风速的要求。首先,导料槽本体采用双层密封结构,并在导料槽上设计了二级循环泄压箱,可以降低导料槽中的诱导风速,降低导料槽中的气压;其次,在导料槽内加装无动力惯性抑尘单元,在保证降低诱导风速的同时吸附粉尘;最后,在导料槽的尾部配备密封箱,防止粉尘在导料槽的尾部發生喷射和泄漏。二级循环无动力导料槽装置结构示意图如图2所示。

2 设备结构性能分析

2.1 结构安全性分析

为保证无动力除尘设备运行的安全性,本文改进的无动力导料槽采用厚度为6 mm的Q235钢板热浸锌处理制作,并在导料槽内侧加装厚度为14 mm的高分子聚氨酯衬板,可以大大增强导料槽侧板的耐磨性。导料槽托板采用低摩擦系数的聚乙烯材料,双面矩形托板,耐磨面单边厚度为15 mm,有效延长了托板的使用寿命。导料槽尾部的密封箱采用厚度为6 mm的Q235钢板热浸锌处理制作加密封阻帘组成,阻帘材料为橡胶成分,与胶带有良好的接触,又有高耐磨性能。导料槽还焊接有侧板,以保证无动力除尘装置的密封性,钢板厚度≥6 mm。此外,导料槽支架采用国产优质角钢,与密封侧板焊接,保证设备运行的安全性。

相比于传统的布袋除尘装置,无动力除尘设备可以有效避免粉尘自燃和爆燃的危险事故发生,而且可以有效减少粉尘堵塞现象的产生,降低检修风险和工人的检修频率。

2.2 结构密封性分析

导料槽采用双层密封结构,导料槽内侧加装厚度为14 mm的高分子聚氨酯衬板,以减少导料槽侧板磨损,起一级密封的作用。导料槽两侧板外侧均安装人字型防溢裙板,人字型防溢裙板是双层弹性密封,由主裙板和副裙板组成,主副裙板由橡胶和高分子聚氨酯组合而成,磨损区域为高分子聚氨酯材料,可确保导料槽两侧的完全密封,起二级密封作用。

3 设备应用及成效

3.1 应用情况及结果分析

对某石化公司石油焦输送系统转运站进行改造,运行现场如图3所示,石油焦输送皮带周围的粉尘环境得到大幅度改善,扬尘得到大幅度抑制。

为进一步得到无动力除尘装置应用后各个石油焦输送点的粉尘浓度(CTWA),委托第三方检测机构对该石化公司各个石油焦输送皮带处的呼尘和总尘浓度进行检测。在检测过程中,为避免单次检测结果所带来的偶然性,对无动力除尘装置应用前后每个导料槽出口粉尘浓度的检测次数为10次,并剔除数据中的最大和最小值,取剩余8次浓度数据的平均值。检测结果平均值分别如表1和表2所示。

如表1所示,对无动力除尘装置应用前后呼尘检测结果进行对比,在无动力除尘装置使用后,出口侧呼尘得到大幅度抑制,相较于装置安装前,各个导料槽出口的呼尘浓度改变率都在50%以上,证明了无动力除尘装置对抑尘降尘效果的有效性。

如表2所示,对无动力除尘装置应用前后总尘检测结果进行对比,发现粉尘最为严重的5B皮带导料槽出口、11#转运站导料槽出口和2#受焦站导料槽出口的粉尘浓度都降到3.75 mg/m3以下,各个导料槽出口的总尘浓度改变率都在40%以上,再次证明了无动力除尘装置的可靠性。

3.2 应用成效

3.2.1 压降接尘岗位人员职业健康体检异常率

某石化公司在利用传统导料槽输送石油焦时,由于现场粉尘浓度严重超标,现场工作人员的健康受到严重影响,2015—2018年体检中均有人员出现异常现象,如表3所示。在对导料槽进行改装后,工作环境的粉尘浓度得到明显抑制,可以有效压降接尘岗位人员职业健康体检异常率。

3.2.2 降低成本

查阅相关资料[7]发现,传统的布袋除尘器能耗较大,能耗及电费如表4所示。相比传统的布袋除尘器,无动力除尘装置利用空气动力学达到除尘的目的,因此在运行过程中无须消耗电能和水能就可以达到较好的除尘效果,运行耗能成本为零。此外,无动力除尘装置是在原有导料槽的基础上增加了二级循环泄压装置和阻尼降尘系统,除尘方式为机械式除尘,因此在运行过程中导料槽上方的除尘装置无须更换配件,维护成本为零。

4 结论与展望

4.1 结论

为解决石油焦输送系统转运站周围的粉尘环境问题,并降低除尘设备的维护成本,本文在原有石油焦导料槽的基础上对其进行改进,设计了一种二级循环无动力导料槽装置对石油焦输送系统转运站周围进行抑尘降尘。主要结论如下:

1)对设备不同部位选用合适的材料进行密封加固,大大提高了结构的安全性能,同时有效地避免了粉尘自燃和爆燃的危险事故发生,从而降低了检修风险。

2)相较于传统的除尘装置,本文设计的无动力除尘装置对能量的消耗为零,降低了能耗成本;同时导料槽上方的零部件无须更换,检修频率降低,从而使得设备的检修成本大大降低。

3)在无动力除尘技术应用后,各个石油焦输送系统转运站后的粉尘浓度较使用前都大幅度降低,其中呼尘浓度降低率在50%以上,总尘浓度降低率在40%以上。

4)无动力除尘技术应用后,石油焦输送系统转运站附近的粉尘得到大幅度抑制,很大程度上降低了接尘工作人员的职业病发病率。

4.2 展望

某石化公司应用无动力除尘技术对石油焦输送皮带进行降尘,取得了较大的成效,但是在运行过程中仍有部分问题需要引起运行人员关注:

1)石油焦输送系统上的检修和观察口由于工作需求需要经常拆卸,导致其磨损较为严重,密封性降低,为防止发生粉尘飘逸情况,需及时检查同类密封口,并及时对其密封圈进行更换。

2)在日常巡检过程中,发现在使用无动力除尘技术后,4#转运站导料槽的前端和后端仍有扬尘出现,因此建议在该转运站合适的位置布置干雾喷淋系统,来改善现场的工作环境。

3)在该石化公司运用无动力除尘技术后,粉尘得到大幅度抑制,满足国家规定的标准[8],但由于在现场仍然可以检测到少量粉尘存在,因此工人进行现场作业时,仍需采取相应的防范措施,进行个体的防尘保护工作,避免粉尘对自身造成危害。

[参考文献]

[1] 方力.煅烧石油焦输料系统管线及漏斗的改造[J].化工管理,2013(8):50.

[2] 冯琳欢.输煤系统与磨煤机的控制与优化[D].乌鲁木齐:新疆大学,2018.

[3] 杨明博.火力发电厂输煤除尘器系统应用中存在的问题[J].河南科技,2018(31):44-45.

[4] 蔣强.皮带机无动力除尘导料槽的设计改造[J].中国高新科技,2021(18):9-10.

[5] 范旭阳,李博.一种新型无动力除尘系统的研发与应用[J].选煤技术,2021(3):48-52.

[6] 石浩,王云龙,张皓男,等.带式输送机用无动力气流除尘装置数值模拟与实验研究[J].煤炭技术,2022,41(6):164-167.

[7] 刘锐建,沈大伟.基于无动力除尘导料槽技术的电厂除尘装置改造[J].港口装卸,2020(4):34-36.

[8] 工作场所有害因素职业接触限值 第1部分:化学有害因素:GBZ 2.1—2007[S].

收稿日期:2023-05-10

作者简介:庄细辉(1968—),男,广东广州人,工程师,从事火力发电厂燃料输送技术研究与管理工作。