500MW 塔式锅炉超温问题解析

2023-06-20王兴涛罗建科刘志华

王兴涛 罗建科 刘志华

(1.华能新疆吉木萨尔发电有限公司,新疆吉木萨尔 831799;2.陕西君创智盈能源科技有限公司,陕西西安 710000)

0.引言

某电厂锅炉型号为1650t/h-17.46/3.85-540/540 的塔式炉、亚临界、低倍率强制循环、一次中间再热、塔式布置、固态排渣炉制粉系统采用中速磨煤机、正压直吹式冷一次风机系统[1]。锅炉分别于2014 年、2016 年对燃烧器进行了改造。低氮燃烧器改造后出现超温限负荷现象,限制锅炉负荷只能达到470MW~480MW,受到电网频繁考核,为此电厂想通过燃烧调整来解决此问题。

1.问题分析

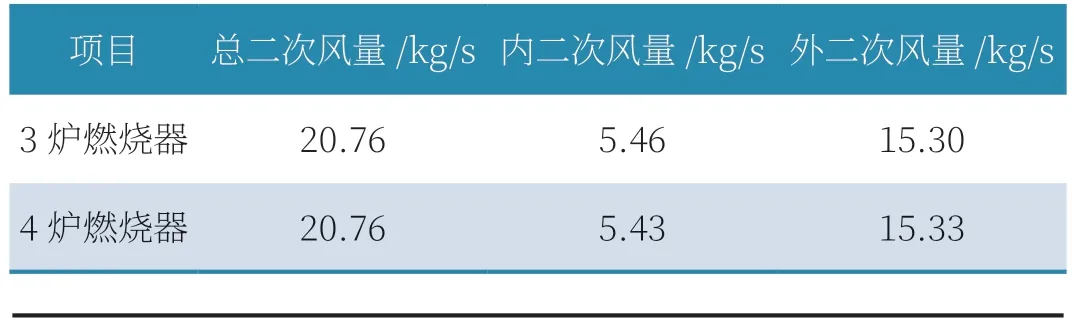

由于电厂在进行低氮燃烧器改造过程中时连续对3、4号炉进行了改造,而目前3 号炉并不限制负荷运行,通过对比3 号炉低氮燃烧器历次改造后参数发现,3 号炉燃烧器第一次改造后存在超温限负荷现象,当时认为是燃烧区域二次风量过小,缺少燃烧初期的氧量,造成燃烧中心上移;4 号炉第一次改造时,燃烧器内、外二次风道截面积较3 号炉第一次改造增加17%,启动后同样存在超温限负荷现象,但幅度有所缓解。3 号炉第二次改造时,喷燃器内、外二次风道截面积较4 号炉第一次改造增加30%,基本能达到设计要求,但二次风压较高。4 号炉第二次改造时,规格尺寸与3 号炉第二次改造相同,区别主要是3号炉在内二次风和外二次风入口处,安装有纵向隔板和分室隔板;4 号炉将这两个隔板全部拆除。为比较3 号、4 号炉燃烧器结构中两处差异对燃烧器出口流场的影响,对两台炉燃烧器进行了数值模拟的计算,计算结果如表1 所示。

表1 3号、4号锅炉燃烧器出口风量计算

由模拟及计算结果可知,虽然3 号、4 号锅炉在燃烧器结构上存在差异,但该结构差异对燃烧器喷口的速度场、流场并无影响,排除燃烧器结构差异造成4 号炉锅炉超温的原因。分析可能存在的原因:(1)低氮燃烧器改造后主燃烧器二次风喷口面积减小,燃烧器区域缺氧燃烧,导致炉膛火焰中心上移,此外,煤质变化也一定程度上影响炉内燃烧。进而影响炉内受热面的换热,从运行数据可看出(见表2),一级过热器出口气温较设计值平均升高近50℃,且C 路(炉左后区域)存在热偏差,导致一、二级受热面出口C 路超温;(2)低再入口气温高负荷偏高10℃左右,低再出口D 路存在热偏差;(3)高温再热器系统吸热量偏大。

表2 480MW下蒸气温度实际值与设计值比较(℃)

针对以上可能的原因制定燃烧调整的思路为降低炉膛火焰中心并减少热偏差。

2.摸底试验

2.1 氧量测点校核试验

分别在机组电负荷300MW、450MW 工况下对DCS部分测点进行校验核对,并找出各测点的代表点,测试结果如表3 所示。

由表3 可知,300MW、450MW 负荷下,脱硝入口、空预器入口氧量就地测试值与DCS 显示值偏差较小,两个工况下空预器入口还原性气氛(烟气中CO 含量)不高,炉内还原性气氛不明显。

2.2 制粉系统摸底试验

在进行锅炉燃烧调整前,首先对制粉系统进行优化调整。试验内容主要包括冷态一次风调平试验、各台磨入口风量标定试验、各台磨煤粉细度和粉管粉量分配摸底试验,通过试验数据分析,制粉系统存在的问题主要包括以下几个。

(1)煤粉细度偏粗。4 号炉设计煤粉细度R90 为25%,考虑到实际煤质比设计煤质燃烧特性差,目前煤粉细度应该维持在20%~22%左右,6 台磨煤机煤粉细度普遍高于该值,尤其1 号、4 号、5 号磨煤机偏离较多。

(2)煤粉浓度偏差较大。前墙3 台磨煤机4 路粉管煤粉分配不均,前墙煤粉浓度整体偏炉右侧,高于《电站磨煤机及制粉系统选型导则》(DL-T466-2004)6.2.3.7“MPS 磨煤机分离器出口各管最大煤粉分配不均匀性:风量不均匀性5%,浓度不均匀性为20%”的要求;炉内煤粉分配的偏差也是导致一级过热器、再热蒸汽部分支路超温的主要原因。1 号、2 号、3 号、5 号磨煤机分配不均的问题比较突出。

(3)1 号磨煤机出力受限。通过试验观察,1 号磨煤机出力受限,主要表现在电流偏大、通风阻力大、石子煤排量高、磨入口风量偏低。1 号磨2017 年12 月进入大修周期,磨辊磨损比较严重,检修时由于配件原因只更换了一个磨辊,目前是一个新磨辊加两个磨损严重的磨辊,严重影响磨煤机出力及煤粉细度的均匀性。

针对摸底试验掌握的数据及暴露出的问题,展开优化调整工作,主要内容包括:(1)煤粉细度的优化调整;(2)煤粉分配偏差的调整;(3)变外二次风旋流强度。

3.优化调整试验

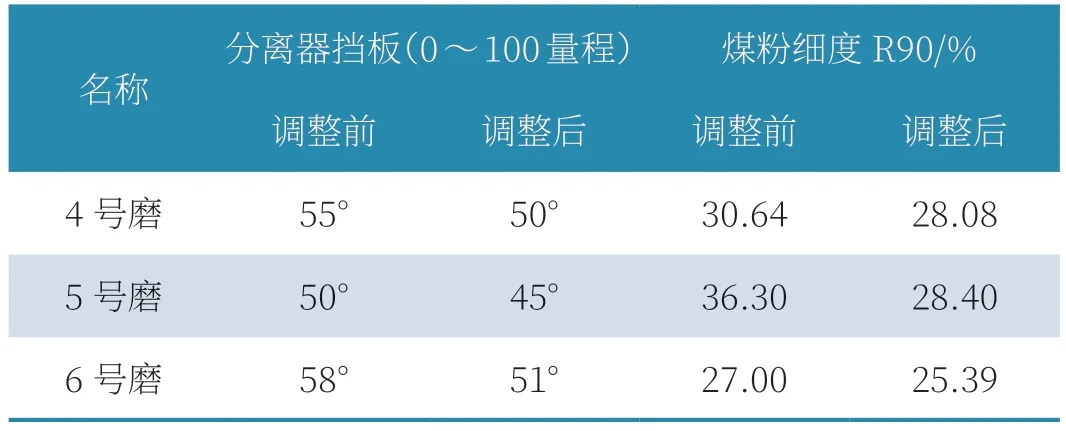

3.1 煤粉细度调整

通过对4 号炉进行摸底试验,发现4 号炉制粉系统优化空间较大,因此主要从煤粉细度及煤粉分配方面开展调整工作。对4 号、5 号、6 号磨煤机进行煤粉细度调整工作,通过调整分离器挡板开度来实现。调整前后的分离器挡板开度及煤粉细度结果如表4 所示。

表4 煤粉细度调整试验结果

锅炉4 号、5 号、6 号磨分离器挡板调整后,煤粉细度总体有所下降,5 号磨下降8%,整体煤粉细度在28%~30%左右,对炉内降低火焰高度有利,较调整前减温水有明显好转。由于5 号磨煤机分离器挡板在45°,磨煤机出力在52t/h 以上有堵磨的趋势,因此,将煤粉细度保持在目前状态,不再继续降低煤粉细度至设计值25%。

3.2 煤粉分配调整

由于锅炉制粉系统未配置专门的煤粉分配器,煤粉浓度的再次分配只能依靠磨组本身结构及分离器挡板进行二次分配[2]。为了解决部分磨组煤粉浓度分配偏差大的问题,采用改变粉管系统阻力的方法来解决这一问题。针对前期摸底发现前墙燃烧器对应的1 号、2 号、5 号磨煤机出口一次风速偏差较大的问题,对1 号、2 号、5 号磨进行了热态调平,通过调整,3 台磨组的粉管煤粉粉量偏差明显下降,满足《电站磨煤机及制粉系统选型导则》(DLT466-2004)6.2.3.7“MPS 磨煤机分离器出口安置格珊型的煤粉分配器后,各管最大煤粉分配不均匀性风量不均匀性5%,浓度不均匀性为20%”的要求。

调整后锅炉超温及减温水量大问题进一步得到解决,锅炉可带至500MW 负荷运行。

3.3 变外二次风旋流强度试验

变外二次风旋流片角度试验的目的是加强燃烧器喷口的卷吸能力,使煤粉着火提前、强化中心回流区域的燃烧,以达到整体火焰中心下降的目的。在450MW 负荷下,保持其余参数不变将燃烧器外二次风旋流片角度由60°调至40°,以此加强燃烧器着火区域的回流扰动,提高燃烧器区域煤粉的燃尽促进整体火焰中心下移,然而在调整后发现外二次风旋流片角度调小后墙过出口C 路、低再出口D 路气温并没有下降,反而有上升的趋势,同时飞灰含碳量及炉渣含碳量都有大幅度的增加。这是由于外二次风旋流片角度关小,使得燃烧器阻力增加,进入主燃烧区域的二次风量相对减少,燃尽风区域风量增加,虽然旋流角度减小增加了燃烧器的旋流强度,但进入燃烧器二次风量的减小远大于旋流强度增加对燃烧组织的影响。

3.4 变氧量试验

变氧量试验的目的在于通过降低炉膛出口氧量,减少炉内烟气量,降低对流受热面的吸热量,以缓解超温现象。分别在400MW 和450MW 稳定负荷工况下进行了炉内变氧量试验,主要考察了氧量下降对墙过出口、低再出口气温的影响,并对450MW 负荷下的工况进行经济性比较。但从试验数据分析,400MW、450MW 两个负荷点下,降低炉膛出口氧量,虽然烟气量的减少使尾部对流受热面的吸热相对降低,但由于超温区域墙式过热器、高温再热蒸汽系统辐射换热特性大于对流换热,该区域的气温并无明显下降趋势。

4.调整结果

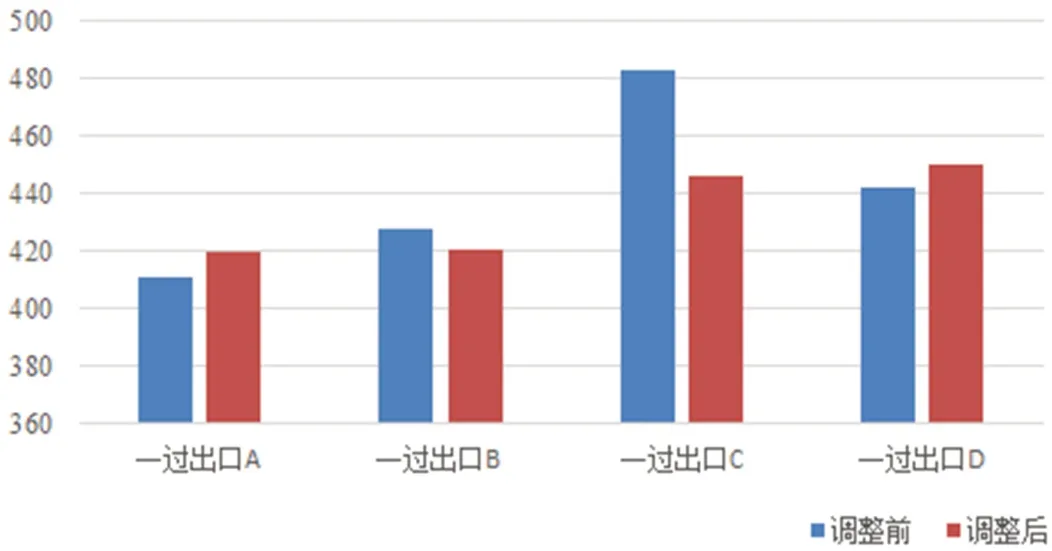

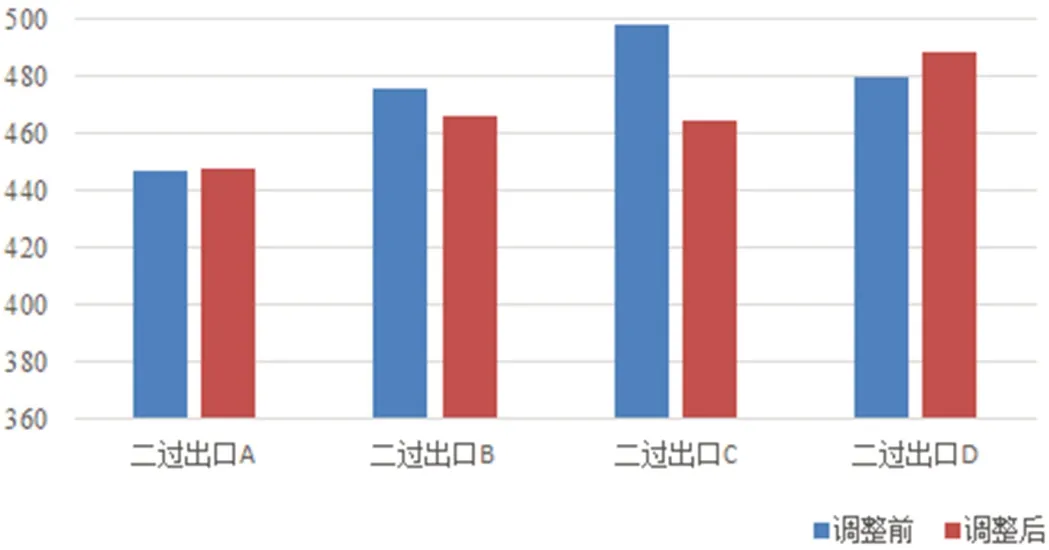

通过调整煤粉细度、粉量分配、变氧量以及改变外二次风旋流强度后原超温区域的热偏差问题得到改善,特别是墙过出口C 路的气温由最高482.7℃降低到446℃左右,对应二级过热器同侧气温也相应降低。调整前,在相同煤种状况下,机组负荷最高维持在475MW,调整后在同种煤质下机组基本能在额定负荷500MW 下稳定运行。调整前、后过热蒸汽参数变化如图1 和图2 所示。

图1 调整前后一过出口温度对比图

图2 调整前后二过出口温度对比图

5.结语

(1)塔式炉上、下层燃烧器间距较大,本身具备分级燃烧的特性。加上低氮燃烧器改造后,主燃烧器区域二次风量进一步减少,炉膛整体火焰中心上移,以墙式过热器、高温再热器为代表的辐射式换热面吸热量增加是导致锅炉高负荷超温的主要原因,可适当对主燃烧器二次风喷口面积进行改造,保证主燃烧器区域配风调整的裕度。

(2)塔式炉上、下层燃烧器间距较大(此厂间距近8m),因此要使火焰中心下移需保证下层燃烧器对应磨煤机的出力以及煤粉细度不要过大。

(3)目前,低氮燃烧器改造后不同程度出现煤种适应能力差现象,因此在调整过程中应加强对制粉系统的优化,尤其是加强主力磨组的检修维护,重点检查分离器挡板、磨辊与磨盘、衬板、落煤管、筒体、石子煤箱等部位,高负荷期间加强石子煤清理工作的频次,以保证磨煤机出力满足要求。

(4)为加强底部燃烧器的补氧,高负荷期间应全开下两层燃烧器二次风门;最上层磨组投用时,随着煤量的增加最上层燃烧器二次风开度不应过大;燃尽风只需投用下层,且不宜过大;增加燃尽风直流风的比例,增强后期补风的刚性。

(5)加强锅炉本体漏风的治理,重点是捞渣机水封、吹灰器区域,杜绝不参与燃烧组织的风量进入炉膛,使燃烧中心区域工况劣化。