榆树林油田含油污水处理工艺技术改进研究

2023-06-18张韵晗

张韵晗

大庆榆树林油田开发有限责任公司

榆树林油田是大庆油田的重要组成部分,其所属的扶杨油层孔隙度均值为12.3%,空气渗透率为2.71×10-3μm2,属于典型的特低渗透油田[1-3]。榆树林油田采用了注水开发方案,在注水作业开展之前,为了防止出现地层堵塞问题,对含油污水进行深度处理,并达到特低渗透率油藏回注水水质控制指标要求,即含油浓度≤5 mg/L,悬浮固体浓度≤1 mg/L,悬浮固体颗粒粒径中值≤1 μm(简称“5.1.1”)[4-5]。榆树林油田已经对已建含油污水处理工艺进行了多次改进,但处理效果没有得到明显改善,已有的处理工艺仍然存在一定的问题。因此,需要对现有的“曝气→气浮→砂滤→超滤”含油污水处理工艺进行技术改进研究,确保处理后的水质满足回注水水质要求。

通过对目前的污水处理工艺的深入研究和分析发现,已建的“曝气→气浮→砂滤→超滤”处理工艺流程已经应用多年,其中的超滤使用材料为超滤膜,该种材料对于进水水质要求较高,且膜组件容易出现污染问题,对其进行生产管理的难度和运行成本相对较高。本次研究从易于管理和降低成本的角度出发,引进高精滤技术,对该技术与已建的含油污水处理工艺技术进行对比,并进行应用效果评价,为提高榆树林油田含油污水处理能力,确保回注水水质质量奠定基础[6-8]。

1 采出水水质分析

榆树林油田开发作业实施水驱开采措施,采出液油水混合物随着油田开发的持续进行,含水率逐渐升高,其含水率已经高达90%以上。采出液在处理过程中产生了大量的含油污水,污水中含有部分剩余的油、杂质、硫化物及无机盐类等。榆树林油田于2007 年建成了首座东16 含油污水处理站,该站现采用“曝气→气浮→砂滤→超滤”的处理工艺。为确定现有工艺技术效果,先后分3次、时间间隔1个月,对该工艺最终处理后的外输缓冲罐内的污水进行抽样检测,其分析检测结果见表1。

表1 东16含油污水处理站含油污水化验结果Tab.1 Test results of oily sewage in East 16 Oily Sewage Treatment Station

通过对表1 的数据分析可以发现,“曝气→气浮→砂滤→超滤”处理工艺处理后的最终出水的硫化物含量、COD含量都相对较高,含油量、悬浮物含量、粒径中值及细菌含量超标,没有达到“5.1.1”的特低渗透率油藏回注水水质控制指标要求。

2 采出水处理及问题分析

榆树林油田东16 含油污水处理站采用的“曝气→气浮→砂滤→超滤”的处理工艺中的“曝气”,主要是通过通入空气进行氧化曝气来去除含油污水中的硫化物。取样分析发现,含油污水经过氧化曝气处理以后,尽管污水中的硫化物含量降低,但水中的悬浮物含量却升高[9-10]。气浮装置主要是对含油污水进行除油和去除悬浮物;含油污水经过气浮装置处理以后进入到砂滤装置,该装置主要是由流砂过滤器和海绿石过滤器共同组成,进一步对含油污水进行除油和去除悬浮物[11-13]。为了保障处理后的水质满足“5.1.1”的特低渗透率油藏回注水水质控制指标要求,经砂滤处理的水最后进入超滤装置进行处理,超滤装置使用的膜为PVC 合金中空纤维超滤膜,其孔径仅为0.1 μm。现场调查发现,PVC合金中空纤维超滤膜对于进水水质的要求相对较高,当水中含油量、悬浮物及硫化物含量较高时,出水水质不但不达标,而且膜组件在使用的过程中非常容易遭受到污染,生产中需要对膜组件进行频繁的清洗及更换来确保处理后的水质,其运行成本较高,且对整个处理工艺进行管理的难度较大。因此,为保障处理后的水质达标,在对已建主体处理工艺改变不大的前提下,需要寻找一种便于管理且运行成本较低的高精滤技术,从而解决现有处理工艺和处理水质不达标的问题,满足实际生产的需要。

3 含油污水处理工艺改进

3.1 高精滤装置的构成

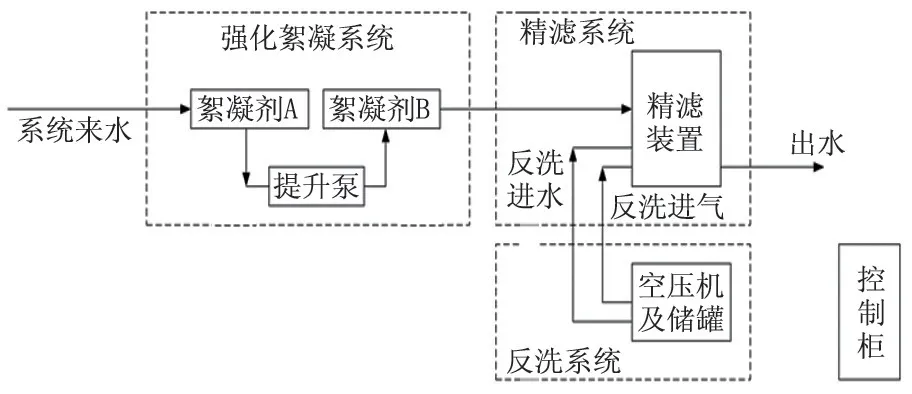

本次研究引用的高精滤装置主要由悬浮污泥和微孔隙滤料过滤联合构成[14],包括强化絮凝系统、精滤系统、反洗系统以及控制柜(图1)。

图1 高精滤装置构成Fig.1 Composition of high precision filtration device

含油污水经过加药后进入混合罐中进行充分的反应,然后进入到精滤装置(精滤罐),污水中形成的高浓度絮体在经过碰撞架桥后,可以在精滤罐的上部位置处形成过滤层,对含油污水中的悬浮固体以及剩余油进行初步的截留处理[15-16];再进入精滤罐下部滤料滤层进行进一步的过滤,去除污水中的悬浮固体和剩余油,达到要求的处理水质后进入后续的外输。精滤罐每运行24 h后,需要通过反洗系统进行冲洗,反冲洗排水可直接进入精滤装置进行处理。强化絮凝系统主要是在被处理的污水中投加无机絮凝剂和有机絮凝剂,通过对两种类型絮凝剂的加药量进行合理控制,来提高含油污水后续的处理效果。

精滤系统中的精滤装置主要由动态收油部件、微孔镀膜陶瓷颗粒滤层部件、滤床出水收集部件以及气水洗部件共同构成。装填的微孔镀膜陶瓷颗粒滤料与常规使用的石英砂粒径相比,放大了5倍左右,由0.5 mm~1.2 mm 提升到了3 mm~5 mm。微孔镀膜陶瓷颗粒滤料经过高温烧结后,其内部产生了大量的孔隙,在受到高温蒸腾作用时,可以将纳米材料镶嵌在滤料表面以及孔隙中,污水在通过微孔滤料的过程中,将会受到截留以及吸附的作用,以此达到过滤的效果;另外,装填的微孔镀膜陶瓷颗粒滤料,由于其弯曲孔径处于不断变化的状态,因此其除了可以对大颗粒杂质发挥截留作用以外,对于颗粒小杂质还可以产生电荷吸附作用,使杂质在孔径的任意位置处滞留,滤层的表面积将会逐渐增加,可以吸附的杂质量提升,从而提高杂质吸附的效率[17],并形成杂质滤渣。

反洗再生系统主要是采用了气、水反冲洗的模式,并通过设置的空压机和储罐来实现。空压机产生的多层脉冲气体,通过管道进入微孔镀膜陶瓷滤料层,首先将微孔中的污泥以及杂质快速吹扫脱落,并经过反洗排污口排出精滤罐,接着通入一定强度的滤后水,进一步对微孔镀膜陶瓷滤料进行水洗。需要说明的是,在进行气洗时不会对上部形成的污泥滤层的使用产生影响;另外在进行反洗作业的过程中,还配置了滤料回流装置,以此防止滤料出现流失问题[18]。

3.2 高精滤技术现场试验

为了对高精滤装置的应用效果做出合理的评价,在某联合站内建造了150 m3/d的试验设施。试验时将高精滤过滤装置接入已经过污水处理站的曝气和气浮处理之后的出水,替代已有的砂滤和超滤部分,试验用高精滤过滤装置处理工艺流程见图2。

图2 高精滤过滤装置试验处理工艺流程Fig.2 Experimental treatment process flow of high precision filtration device

经过曝气和气浮的含油污水,首先进入到混合罐中,同时启动加药系统把絮凝剂和助凝剂投放到混合罐中;然后与被处理的含油污水一并经过加压水泵提升,将含油污水提升至多功能反应罐进行充分的混合反应,经反应的含油污水先后分别进入到两级精滤器中,对污水中的污油和悬浮固体进行去除。两级精滤装置的规格均为Φ600 mm×4 700 mm,装填的微孔镀膜陶瓷颗粒滤层厚度为2 500 mm,其中一级填装的滤料粒径为3 mm,二级填装的滤料粒径为1 mm。要求进入一级精滤器试验装置的含油污水含油浓度≤50 mg/L,悬浮物含浓度≤50 mg/L,经过两级高精滤过滤处理以后,出水水质达到“5.1.1”的控制指标要求。

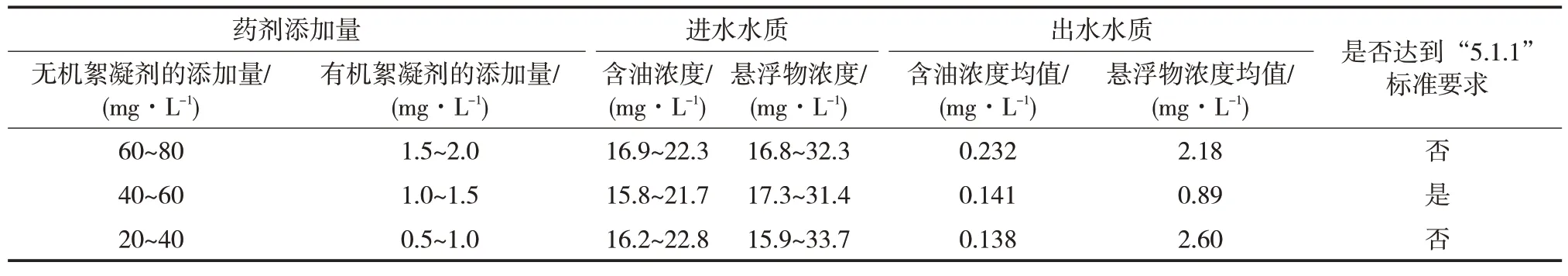

3.2.1 药剂投加量的优化

试验中选择使用的无机絮凝剂为聚合氯化铝,有机絮凝剂为超细微粉复合絮凝剂。在含油污水处理量为150 m3/d,对应的滤速为17.7 m/h 的前提下,进行药剂投加量的优化,每次试验时间为4~5天。药剂投加优化试验结果见表2。

表2 药剂投加试验结果Tab.2 Reagent dosing test results

综合分析可以发现,在无机絮凝剂的添加量为40~60 mg/L、有机絮凝剂的添加量为1.0~1.5 mg/L时,过滤后出水的含油量以及悬浮固体含量可以达到“5.1.1”标准要求,可以确定为适宜的加药量范围。

3.2.2 滤速的调整

在无机絮凝剂的添加量为40~60 mg/L、有机絮凝剂的添加量为1.0~1.5 mg/L 的前提下,将含油污水的处理量从150 m3/d 提升到180 m3/d,对应的滤速从17.7 m/h 提升到21.2 m/h,测得滤后出水含油浓度均值为0.673 mg/L,悬浮固体浓度均值为2.163 mg/L、粒径中值均值为1.132 μm,均未达到“5.1.1”回注水水质控制指标要求。由此可见,提高滤速以后,含油污水的过滤处理效果下降,因此选择最佳的滤速为17.7 m/h(对应的处理量150 m3/d)。

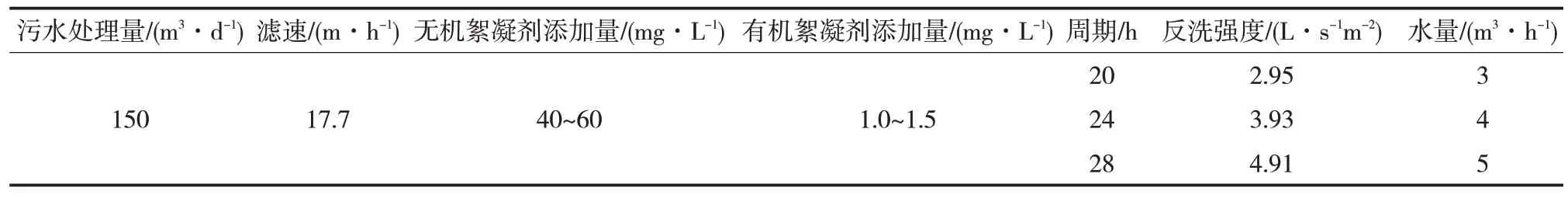

3.2.3 反洗参数优化

反洗采用气水反冲洗模式,其参数优化设定见表3。通过对水头损失及出水水质情况进行对比分析发现,其最佳的反洗周期为24 h,反洗的强度需要达到3.93 L/s·m2,此时对应的反洗水量为4 m3/h。

表3 反洗参数设定Tab.3 Backwashing parameter setting

在开展反洗试验的过程中,每间隔2 min 对滤罐排水取样,通过观察反洗排水水样的外观颜色,得出最佳的反洗时长为30 min,其中气洗作业时长为10 min,气水联合作业时长为10 min,水洗作业时长为10 min;另外,采用最佳反洗参数对滤罐进行反洗作业时,在含油污水处理量不变的前提下,水头损失的稳定性相对较高,出水的水质较为稳定,说明滤料具有很好的再生效果。

3.2.4 稳定运行试验

选择最佳的加药量、滤速以及反洗参数,开展高精滤过滤处理含油污水的验证试验。试验分别对过滤的进、出水水质进行取样分析化验,水质化验结果见表4。

表4 水质化验结果Tab.4 Water quality test results

由表4看出,在进入高精滤装置的进水含油浓度范围为10.2~16.7 mg/L、悬浮固体浓度为8.3~24.8 mg/L 情况下,经过两级过滤之后,出水含油浓度均值为1.03 mg/L、悬浮固体浓度均值为0.89 mg/L、粒径中值均值为0.84 μm,出水水质达到了特低渗透率油藏回注水水质“5.1.1”的控制指标要求。

4 对比分析

为了证明高精滤技术应用的先进性,本次研究将榆树林油田已建的“曝气→气浮→砂滤→超滤”含油污水处理工艺和“曝气→气浮→高精滤过滤”处理工艺进行多方面的对比,按照含油污水处理量为2 000 m3/d进行评价。

4.1 投资费用对比

在已建的含油污水处理工艺中,砂滤包括2台10 00 m3海绿石过滤罐、3台800 m3流砂过滤罐以及1套超滤膜装置,全部设备的购置费用为1 056.4万元;而在使用高精滤过滤的处理工艺中,需要购置800 m3混合罐和反应罐2 台、高精滤器4 台,全部设备的购置费用为732.6 万元。可以看出,采用“曝气→气浮→高精滤过滤”的处理工艺,相比已建的处理工艺的主体设备购置费可节省323.8万元。

4.2 运行费用对比

运行成本费用主要包括设备运行过程中使用的电费及含油污水处理过程中投加的药剂费,已建处理工艺和过滤部分采用高精滤处理工艺所需要的运行费用对比情况见表5。

表5 运行费用对比Tab.5 Comparison of operating costs

通过对比看出,与已建含油污水处理工艺相比,高精滤处理工艺的运行成本可以减少25.9%,同时每年还可以节省滤料更换的费用达到51万元。

4.3 生产管理对比

在已建的含油污水处理工艺中,使用的砂滤装置数量较多,反冲洗过程时间长且复杂;使用的超滤膜因对进水水质要求较高且容易被污染,为了保证出水的水质,需要频繁的反洗,以及不定期的化学清洗,致使生产管理过程中需要管控的细节点数量相对较多和复杂。使用高精滤处理工艺,设备的结构较为简单、数量少,自动化程度较高,生产管理的过程中需要管控的细节点数量相对较少,生产管理维护的难度较小。

5 结论

在对榆树林油田现有含油污水水质分析的基础上,针对目前“曝气→气浮→砂滤→超滤”含油污水处理工艺,处理后水质不达标及处理工艺存在的问题,引入高精滤技术进行处理工艺的改进,通过试验研究可得出以下结论:

(1)采用高精滤过滤技术最终处理后的出水含油浓度平均值为1.03 mg/L,悬浮固体浓度平均值为0.89 mg/L,粒径中值平均值为0.84 μm,出水水质满足“5.1.1”的标准要求。

(2)高精滤技术与已有处理工艺(PVC合金中空纤维超滤膜)相比,对进水水质的要求不高,解决了使用过程中膜组件容易遭受污染所造成的出水水质不达标,以及对整个处理工艺进行管理难度大的问题;相比同等处理量的已建处理工艺,引入高精滤技术投资建设费用可以节省323.8 万元,运行成本费用可以降低25.9%,每年还可以节省滤料的更换费用51万元,具有较好的经济效益。