油田地面系统微生物抑菌除硫技术试验研究与应用

2023-06-18马文娟李金永赵睿李栋苗彦平杜航薛李强牛忠晓

马文娟 李金永 赵睿 李栋 苗彦平 杜航 薛李强 牛忠晓

1中国石油华北油田分公司第三采油厂

2中国石油华北油田分公司第四采油厂

油田开发进入中后期,综合含水率持续上升,油水系统中有害微生物硫酸盐还原菌(SRB)大量滋生,同时产生大量的硫化物(H2S、S2-),由此引起严重的安全环保和腐蚀结垢问题。SRB是一类形态各异、营养类型多样、能利用硫酸盐或者其他氧化态硫化物作为电子受体来异化有机物质的严格厌氧菌;其参与的电化学腐蚀的腐蚀形态以膜下局部腐蚀为主,具有不可预见性;其代谢产物会严重污染油田注入水水质,造成注水指标不达标,污染环境、堵塞地层、影响采油生产;其直接以缓蚀剂、杀菌剂、破乳剂等作为营养源,使油田化学品降解,造成药剂失效,难以处理[1]。传统的处理SRB治理方式是投加杀菌剂、化学除硫剂或者物理法除硫,化学杀菌除硫是目前油田常用的治理手段,但是存在成本高、二次污染重、治标不治本和细菌易产生抗药性的问题。

因此,为了更好地控制油水系统中SRB等细菌的含量,减少硫化物的产生,消减硫化氢带来的安全隐患,减少后期治理费用,保障生产和提高采出水水质,开展去除硫酸盐还原菌新技术的试验研究是很有必要的,具有重要的实际生产意义。

1 油田采出水水质分析

对第三采油厂的12 个站场的油区来水与过滤后的采出水中硫酸盐还原菌、硫化物、硫化氢的含量进行检测(表1),油田注入水中硫酸盐还原菌的考核指标为25 mL-1,硫化物的考核指标为2 mg/L,硫化氢的危险临界浓度为150 mg/m3、安全临界浓度为30 mg/m3。

由表1可知,各站场油区来水与过滤后的采出水中硫酸盐还原菌、硫化物、硫化氢的含量超标现象普遍存在,表明现有的水处理工艺不能确保该3项指标达标。SRB 可将水中的硫酸盐还原成硫化氢,使井筒液中局部区域pH 值降低到4 以下,对管杆产生点蚀[2];同时它的腐蚀产物为金属硫化物,导致采出水发黑,悬浮固体含量增加,污染过滤器滤料,降低水处理设备的处理效率。金属硫化物进入采出液处理系统中易富集在油水界面,形成稳定的油水乳化层,造成电脱水器运行不稳;在地面水系统中常见黑色老化油(主要成分为胶态硫化物)也是由硫酸盐还原菌大量繁殖而引起的腐蚀产物;同时它还会促进其他细菌生长繁殖,造成管线腐蚀断脱、管线结垢等,给油田的生产带来极大的影响[3]。

通过现场数据分析可知,各站场均存在不同程度的SRB,一般情况下SRB含量分布为:油区来水>过滤前>过滤后>油井(个别)>水井,且水井SRB含量随着注水管线沿程呈缓慢增加趋势。

第三采油厂的油田伴生气与采出液中产生的硫化氢主要来自于硫酸盐还原菌[4]。原油中的碳源与采出水中的硫酸根离子相结合,碳源提供能量,硫酸根离子消耗能量,SRB 在其中起催化剂的作用,促使其生成二氧化碳、水和硫化物(硫化氢)。

2 治理硫酸盐还原菌的工艺筛选

硫酸盐还原菌的防治有物理法和化学法[5]。物理法主要通过加热法、过滤法、紫外线和超声波等方法进行杀菌。其中加热法适合嗜冷型细菌(35 ℃以下),成本比较高;紫外线和超声波法对于厌氧环境不适合,并且紫外光灯管易沾油污,透光率下降影响杀菌效果;过滤法主要通过超滤膜和纳滤膜杀菌,价格昂贵。化学法杀菌主要是通过添加杀菌剂等化学药剂,其毒性较强、难于降解,且细菌容易产生耐药性。

硫化氢(硫化物)的治理主要有干法脱硫、湿法脱硫和嗪类脱硫,处理后硫浓度基本可以小于等于30 mg/m3。干法脱硫主要是通过复合氧化物脱硫剂进行脱硫,设备技术相对成熟,运行管理难度低;缺点是占地空间大,需要除硫罐与分水罐。湿法脱硫能耗比较低,只需定期补充药剂;缺点是产生的硫磺与废液处理难度大,需要专人进行常规调试,人工成本高。嗪类脱硫法工艺简单、投资少,占地空间小,只需配套橇装加药装置;缺点是药剂需求量大,后期运行费用高,只适合硫化氢含量较低的站场进行应用[6]。

硫酸盐还原菌与硝酸盐还原菌(NRB)共存于油藏中,微生物法抑制硫酸盐还原菌去除硫化氢是通过培养有益菌NRB 来抑制有害菌SRB 的生长[7],利用生物竞争与化学协同机制(图1)。反硝化细菌(DNB)将含氮化合物转化为硝酸盐还原菌和硝酸盐,硝酸盐还原菌将原生和次生的硫化氢转化为单质硫或高价态硫氧化物,从源头抑制、减少SRB[8],进而抑制硫化氢的产生,处理后的采出水中SRB和硫含量基本为0。在反应动力学上,硝酸盐到氮或氨的还原比硫酸盐还原可以提供更多的吉布斯自由能,因此在硝酸盐存在的前提下,NRB与SRB 竞争能获得更多电子供体[9]。硝酸盐还原菌是一种化合物,异养型硝酸盐还原菌和SRB竞争时会更加活跃、数量更多,从而抑制硫化氢的产出;自养型硝酸盐还原菌还原硫化物氧化菌(NR-SOB)可以通过氧化被还原的硫来获得能量,消耗已经产生的硫化氢;因此硝酸盐还原可以抑制硫化物的产生,其存在也能去除硫化物。

3 微生物法抑菌除硫实验

通过大量文献调研与现场调研优化筛选出CPB-15 与JSHD-03 两种反硝化细菌,CPB-15 与JSHD-03均为兼性厌氧菌[10],能够在油井微氧(氧气浓度<0.1 mg/L)环境中生长,两者均为芽孢菌,在不适应环境中变成芽孢,不会死亡,遇到合适条件时再生长。CPB-15 的耐受温度为25~50 ℃,最佳生长温度为35 ℃;JSHD-03 的耐受温度为40~95 ℃,最佳生长温度为65 ℃。

通过室内评价开展CPB-15 与JSHD-03 两种反硝化细菌对SRB 的作用效果,试验温度控制在45 ℃,试验结果如表2所示。

由表2 可知,CPB-15 与JSHD-03 两种反硝化细菌单独对SRB的抑制与去除效果均比较好,培养3 天后的SRB 浓度均达标,但是培养7 天后的SRB浓度均超标,高于25 mL-1;相比单个菌剂,两种菌剂的复配产物对SRB的抑制与去除效果更佳,培养7天后SRB浓度低于10 mL-1。因此以河一站采出水为样本溶液,开展CPB-15 与JSHD-03 在不同的复配比例与不同温度下的SRB去除率室内实验研究(表3)。

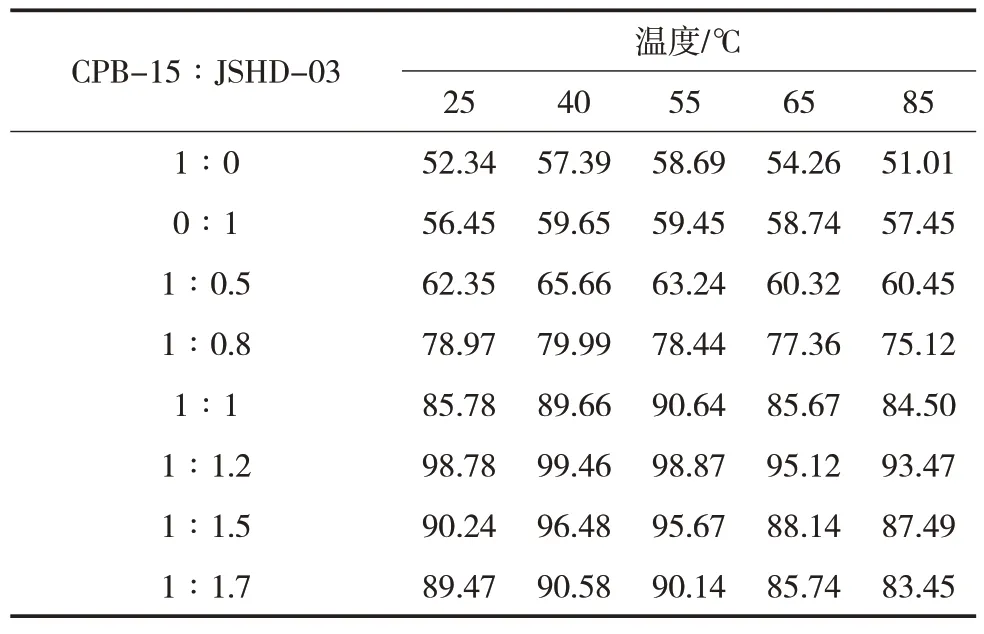

表3 各复配菌剂在不同温度下对SRB的去除率Tab.3 Removal rate for SRB of each compound inoculum at different temperatures %

由表3 可知,反硝化细菌CPB-15 与JSHD-03的复配比例为1∶1.2时,复配生物菌剂的协同作用最佳,其在25~85 ℃之间的SRB去除率均可以达到93%以上,特别是在40~55 ℃时两种菌剂协同抑制SRB 的作用效果最佳,SRB 的去除率可以达到98%以上。通过分析可知,温度作为复合菌剂的调节因子,可以有效地分配CPB-15 和JSHD-03 的生态位点,保证不同菌株在自身适宜温度条件下生长繁殖,形成优势菌剂群落,竞争性抑制SRB 的繁殖。

4 生物菌剂的实施方案评价

将芽胞浓度为1.0×108~1.8×1011cfu/mL(cfu为细菌群落数)的CPB-15 和JSHD-03 两种菌剂工业发酵液按1∶1 混合,作为生物菌剂原液;将浓度为100 mg/L的硝酸钠与浓度为5 mg/L的磷酸二氢钠混合物作为菌剂的营养剂原液。

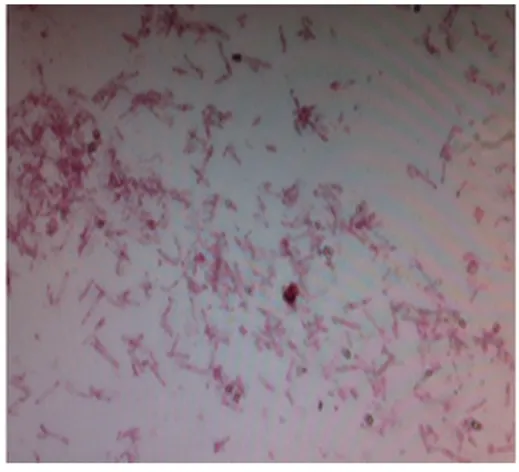

以河一站采出水为样本溶液进行DNB 培养,通过实验可知,生物菌剂的添加浓度为500 mg/L时试验效果良好。因此保持生物菌剂的添加浓度为500 mg/L不变,在营养剂分别为50 mg/L、100 mg/L时,测得DNB 的生长个数分别为2.3×103、6.2×103mL-1,其培养效果如图2所示,通过微生物扫描电镜的效果如图3所示,均表明复合生物菌剂在河一站采出液中生长状况良好。在河一站现场进行加药浓度筛选试验,试验结果如表4所示。

图2 除硫菌生长情况Fig.2 Growth of sulfur removal bacteria

图3 微生物镜检Fig.3 Microscopic examination of microorganisms

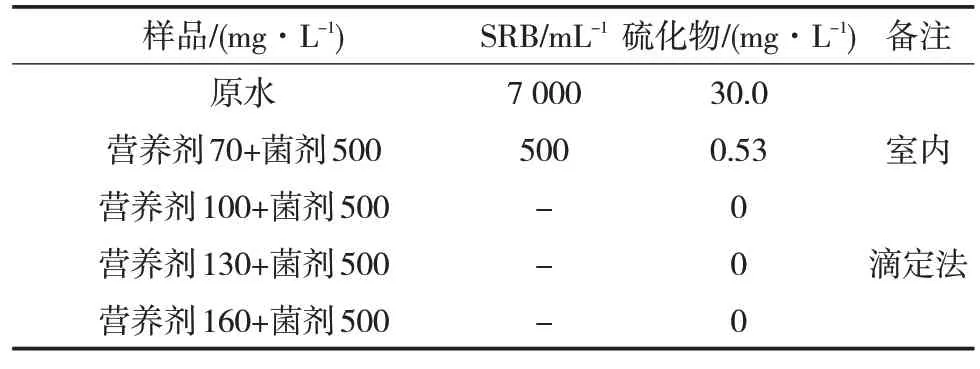

表4 生物除硫效果评价实验数据Tab.4 Experimental data of biological sulfur removal effect evaluation

由表4可知,菌剂体系的添加浓度为500 mg/L、营养剂为100 mg/L时,SRB和硫化物基本可以实现全去除。站场进行抑菌除硫试验时,为了尽量延长添加的生物菌剂体系与采出水的接触体积,选择在坏油罐出口(油区来水前端)增加三通,以此作为加药点,生物菌剂和营养剂加药浓度分别为500 mg/L、100 mg/L,其中除硫菌剂的加药周期暂定为30 d,营养剂为连续添加。

油井单井加药时,在油井套管气压放至套压回零后,采用冲击式投加(投加药剂应在2~4 h 内投加完毕)加入油井套管内。生物菌剂原液投加量为油井日平均采出液体积的0.5%~1%,加药浓度为500 mg/L,加药周期暂定为30 d;营养剂为连续添加,加药浓度为100 mg/L。

5 微生物法抑菌除硫现场应用

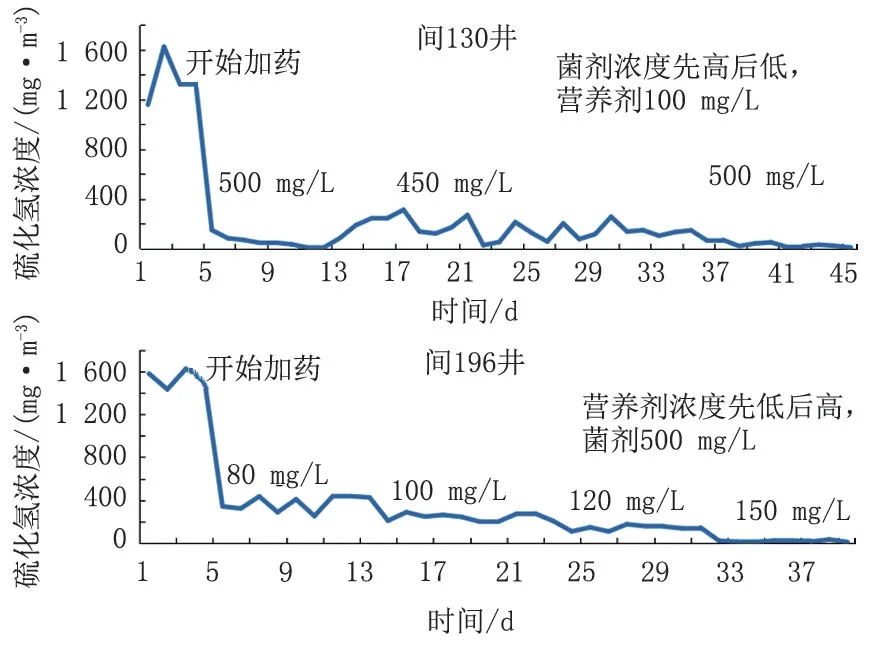

(1)单井试验。根据最适合SRB生长的条件进行单井筛选:油井含水率≥60%、产液量>5 m3且<40 m3、沉 没 度200~400 m、泵 深≤2 300 m、12×104mg/L<总矿化度<22×104mg/L、温度65 ℃,最终选择SRB浓度高的间130和间196井为治理的目标油井,2口油井无明显套管气,便于集中实施常压环空加药,试验结果如图4所示。

图4 微生物抑菌除硫实施过程中井口H2S含量变化曲线Fig.4 Change curve of H2S content at the wellhead during the implementation of microbial antibacterial and sulfur removal

由图4可知,微生物抑菌除硫技术在单井应用效果良好,5天内即可启动生物系统,生物菌剂体系加药浓度为500 mg/L时,采出水中分离出的硫化氢大幅减少,浓度基本小于30 mg/m3,生物菌剂体系加药量减少至450 mg/L时,采出水中分离出的硫化氢呈现出小幅上升趋势;营养剂加药量80~120 mg/L时,采出水中分离出的硫化氢大幅减少,但硫化氢浓度基本大于30 mg/m3,在营养剂加药量150 mg/L时,水中硫化物被完全去除,硫化氢去除效率大幅提高,且稳定达标。

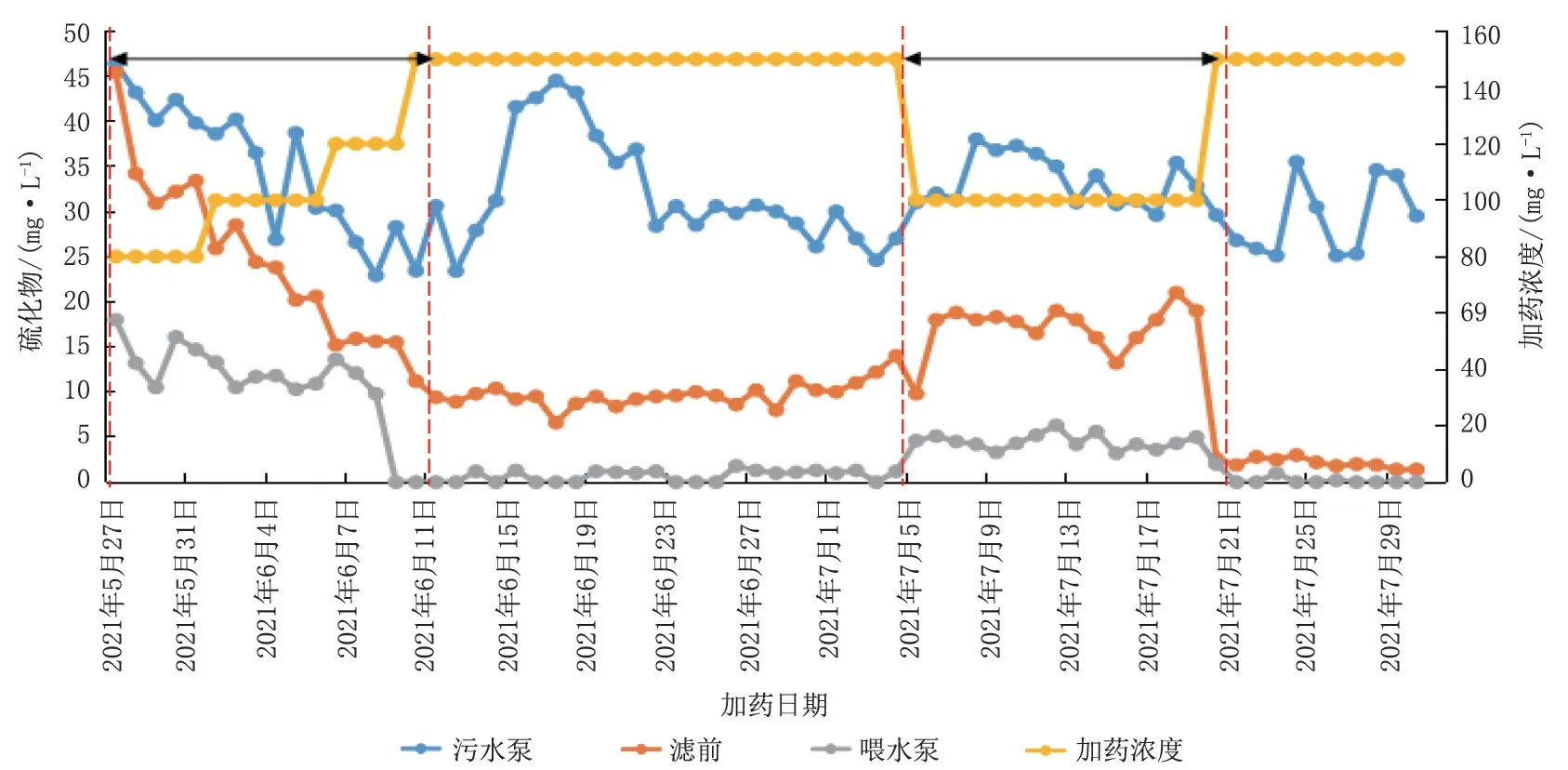

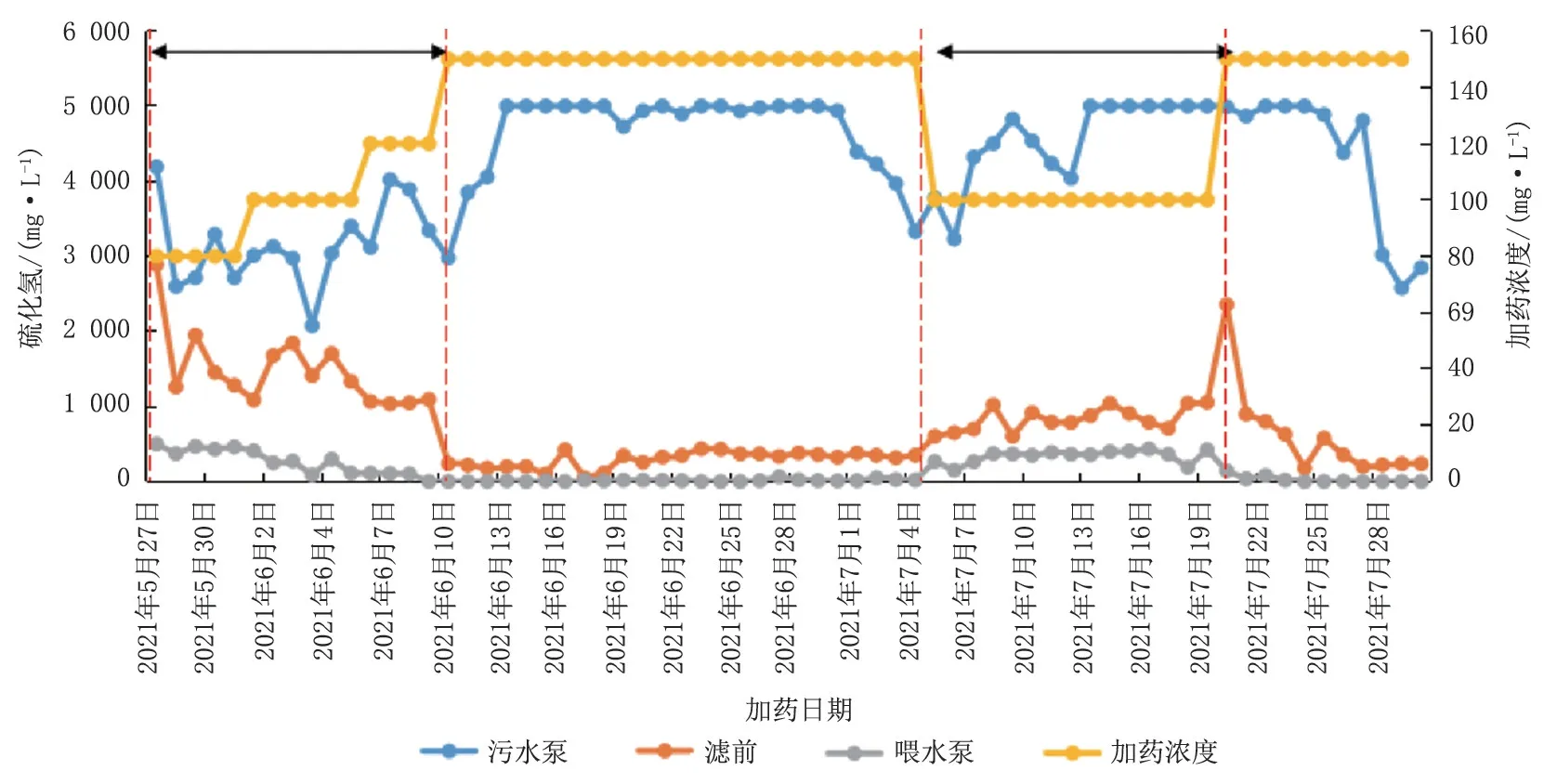

(2)站场试验。结合水质普查结果选择河一站为目标试验站点,该站处理液量约1 600 m3/d。采出水中硫化物和细菌含量均较高,进行站场抑菌除硫试验过程中生物菌剂添加浓度为500 mg/L 不变,并保持每月添加一次,试验过程中改变营养剂的添加浓度,试验效果如图5、图6所示。

图5 河一站微生物抑菌除硫试验过程中硫化物变化情况Fig.5 Changes of sulfide during the microbial antibacterial and sulfur removal test at Heyi Station

图6 河一站微生物抑菌除硫试验过程中硫化氢变化情况Fig.6 Changes of hydrogen sulfide during the microbial antibacterial and sulfur removal test at Heyi Station

生物加药过程中,污水泵出口的硫化物浓度虽然波动比较大,但依旧可以看出滤前、喂水泵两节点的硫化物含量稳步降低,尤其是喂水泵出口硫化物含量从实施前19 mg/L 降至0,除硫效果显著。2021 年7 月5 日—7 月19 日试验过程中营养剂加药浓度由150 mg/L降至100 mg/L,硫化物呈现升高趋势,根据药剂调整结果可知现场最佳加药浓度为:营养剂150 mg/L、生物菌剂500 mg/L。

生物加药过程中,硫化氢浓度明显降低,从喂水泵出口的大于600 mg/L 降至0,有效降低安全风险,各节点硫化氢含量变化趋势与硫化物的变化趋势基本一致。

6 结论

(1)根据河一站微生物抑菌除硫试验效果可以看出,微生物法可以实现从源头抑制硫酸盐还原菌的生长,进而去除硫化氢;在微生物菌剂、营养剂添加浓度分别为500 mg/L、150 mg/L 时,油井单井采出液和站场处理后的采出水中SRB、硫化物和硫化氢含量均达标,并对水质有综合改善的效果;微生物菌剂和营养剂基本可以实现由缓蚀剂和杀菌剂取代。

(2)微生物抑菌除硫技术进一步提高了油田注水水质,降低了系统的腐蚀程度,消除安全隐患,减少清洗管线、地层酸化、水井检管的工作量,对改善油田开发效果具有重要意义,并且为油田地面系统硫酸盐还原菌的治理工艺开辟了一条新的途径,具有广泛的应用前景。