油田智能化联合站的建设构想

2023-06-18郑鑫段光毅王新亮

郑鑫 段光毅 王新亮

1中国石化西北油田分公司

2青海油田采油三厂

随着数字化、信息化技术的快速发展,联合站实现了生产运行数据的采集、传输、存储、分析和共享,在有效地提升联合站自动化监管水平的同时,也为如何实现联合站安全、高效的生产运行,绿色可持续的发展理念和管理水平的全面提升奠定了基础,提供了新途径。在智能油田的引导下,智能化是联合站发展的必然趋势,它将使联合站从过去相对孤立的控制生产管理模式跨入基于数据应用为发展核心的新阶段。

1 智能化建设思路

1.1 系统架构

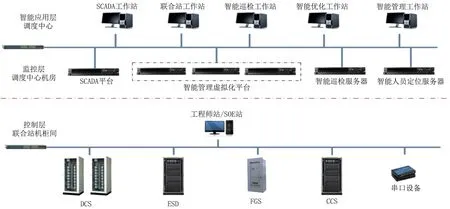

智能化联合站建设是一个系统性的工程,它是以数字化、信息化为基础,通过对大数据、人工智能、高级应用等前沿技术的使用,将联合站运行、生产构建成为一个全智能综合性的应用体系[1]。在该体系中,数据是应用的基础,网络是联系的纽带,智能应用则是体系的核心,三者的相辅相成,共同推进了智能化建设。同时,三者的相互关系也决定了智能化联合站建设的系统架构(图1)。其主要架构分为以下三层:

图1 智能化联合站建设的系统架构Fig.1 System architecture of intelligent multi-purpose station construction

(1)控制层。将核心数据服务器与站场的站控系统和RTU 网络连接,完成实时数据采集与控制,实现站场生产运行的实时监测与远程控制。

(2)监控层。监控层是将服务器、操作站等连接在一起,完成监控操作、数据处理及存储,实现各服务器之间数据的交互和调用。

(3)智能应用层。通过OPC 服务器调用监控层服务器系统进行数据互传,运用算法、程序及应用软件等实现智能应用功能。

1.2 体系建设

在数字化建设阶段,站库依靠远传仪表、远程测控终端(RTU)、站控系统(SCS)等,以物联网为通信纽带,实现了站库工艺、自控、设备参数等相关数据的自动采集、实时监控及参数异常报警功能[2]。

智能化建设阶段则是以数字化提供的庞大数据信息为基础,持续推进对数据“采、传、存、管、用”中“用”的不断升级,使其向更深层发展。联合站智能化建设的基本思路是通过融合基础数据搭建数据中心,据此为核心面向生产实际发展功能应用,同时结合虚拟现实,借助大数据、云计算、人工智能的“三位一体”技术深化数据赋能,持续应用优化,最终实现联合站系统性的智能化建设。

顺北某站的数字化建设采用监控及数据采集系统(SCADA)作为智能化核心。通过建设SIL3 等级站控系统,采用远传仪表、阀门自控,配套高效容错的FTE 网络结构,实施“工控、视频、办公”三网隔离;搭建OPC Server等措施,保障数据在控制器、服务器、操作站和SCADA 系统之间流畅、安全和可靠的传输;并配套建立相应数据管理体系,实现了对整个区块内各工艺站场数据参数的采集和实时监控。其建设体系结合智能化的发展规划[3]如图2所示。

图2 联合站智能化建设体系Fig.2 Multi-purpose station intelligent construction system

数字化建设夯实了数据“采、传、存、管”的应用基础,为站库智能化发展提供了无限可能,以下对智能化建设方向和体系搭建提出几点构想:

(1)实时获取并分析现场运行参数,根据初始设定规则,系统对现场自动调参控制。

(2)对PID 回路进行性能评估及参数自整定,对装置能耗数据实时采集分析,实现辅助决策,推进控制优化、工艺优化及管理优化[4]。

(3)通过对工艺报警处理分析,向操作员提供预防性措施及指导性建议,对潜在隐患进行预测、预警。

(4)通过巡检管理、设备管理、知识库管理等功能模块,实现对站库运行的系统化、智能化管理。

2 智能化建设

2.1 智能控制

2.1.1 先进控制方案

在数字化阶段,运行参数调控主要依靠于PID控制,尽管PID控制能够保证系统稳定,但闭环系统动态稳定与PID增益变化存在高耦合关联。这导致控制系统中积分环节的“快速性”和“超调性”存在不可调和的矛盾。因此很难适用于复杂、控制精度要求高的参数控制[5]。

进入智能化阶段,更为先进的控制方案策略将被引进,例如分程控制、解耦控制及模糊控制等。对滞后大、时变、非线性的复杂系统进行精确控制,使控制系统输出迅速跟踪给定值,达到“快、稳、准”的理想控制效果。

(1)分程控制。分割信号,按区间控阀,采取逐段逼近的方式进行精确控制。

(2)解耦控制。消除多变量系统的耦合关系,使输入输出一一对应,形成稳定的单回路控制[6]。

(3)模糊控制。将经验性思维作为模拟对象,通过推理、判断,将经验、常识等用自然语言的形式表达出来,建立适用于自控处理的过程控制模型,实现精准调控。

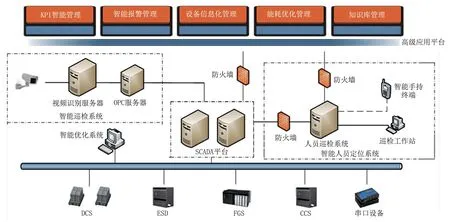

2.1.2 数字孪生

数字孪生是融合了多尺度、多模型、多专业属性的技术,在实现虚拟与物理空间的映射融合中有着同步交互及高度保真的特性。在这种更为深入的数据交互模式驱动下,映射实体联合站至虚拟网络进行线上调度生产是智能化建设的新目标。

数字孪生技术主要是通过建立超高拟实度的产品、资源和工艺流程等虚拟仿真模型,驱动站库工艺及自控规划,以全要素、全流程的虚实映射、交互融合,在虚拟与物理空间共生的迭代协同优化机制下,实现面向生产现场工艺参数的智能控制与产能结构的持续优化[7]。数字孪生技术的建设及应用如图3所示。

图3 数字孪生驱动站库运行示意图Fig.3 Schematic diagram of digital twin drive station operation

(1)运用模型库和三维设计引擎,结合工艺、自控、设备选型及产能需求,同比映射站库的三维虚拟模型,完成联合站虚拟布局设计。

(2)编制非标容器、异构设备的运行机制和动作脚本,开发响应程序,搭建虚拟控制网络,实现站库工艺、自控的近物理仿真,并基于实际数据进行预测、评估和优化。

(3)集成融合DCS、SIS 等系统,进行设备运行与指令一致性测试、内部控制逻辑联合测试、指令与信息上下行通道测试、数据周期同步化测试等,同步拟合数据对站库工艺及自控规划进行持续提升优化[8-9]。

2.2 智能优化

2.2.1 控制监测及优化

联合站运行属于连续型生产过程,物料在站内处理时往往需要各种各样的工艺条件,工艺参数也会随着生产需求即时调整,这对于过程控制性能有着较高的要求。因此,自控系统寻求准确且符合生产需求的PID参数显得尤为重要。

智能优化是针对PID参数整定的智能应用,以数据采集及预处理、组态软件、先进控制策略等技术为基础,通过PID 性能评估与整定软件,对重要设备和关键工艺参数进行控制优化,主要实现如下功能:①回路诊断及建议;②回路性能指标监测;③自相关性和互相关性分析;④多回路、多变量PID整定。

2.2.2 能耗优化

粗放式的管理和低层次的技术手段无法有效地指导节能减排。为此提出能耗优化管理模式,以SCADA 系统所提供的设备能耗数据为基础,通过优化系统智能算法,评估节能减排关键问题,为能耗管理提供直观、准确的管控模式。

(1)产耗预测与分析。结合油田实际产出,建立针对联合站的综合能耗监测系统,录入碳排放等统计与分析的方法,系统自行评估节能减排关键问题,并通过数据同比、环比分析生成报表,支撑产耗预测与分析。

(2)能耗管理与问题分析。系统通过对能源绩效参数的实时采集和监控,形成数据分析图表,协助人员快速掌握某设备、单元和整体装置的能源绩效水平。对于异常能耗问题,系统根据知识库提供分析建议和辅助决策,提升能耗管理及问题处置水平[10]。

(3)节能方案的制定执行和分析。制定节能方案与执行措施录入系统,形成方案进度督促计划;在执行周期后对能耗数据进行采集与分析,将两者偏差以形成方案优化调整建议的负反馈形式作用于节能计划与执行措施,保障计划按时、按质完成。

2.3 智能预警

传统参数阈值报警局限于报警事件的滞后性处理,无法提前预测、防患于未然,而智能预警通过实时采集的运行数据及趋势变化,综合多工艺参数分析、知识库人工智能、数据性推理等,实现生产运行异常报警的前瞻性预测。

(1)生产报警。实时采集分析生产运行数据,对流量、液位、压力等异常情况进行分级报警,并从信息库中提取应对方案措施,建立闭环的跟踪流程,及时发现并有效处置异常情况。

(2)安全预警。结合工艺参数运行曲线趋势,就低液、高温及高压等工艺异常参数提前预警,转变报警性质,将“亡羊补牢”转变为“未卜先知”。

(3)趋势预测。针对大型设备运行情况,基于实时工艺参数、能耗、振动等数据,应用统计分析和模型运算,建立设备信息库,实现设备的运行趋势预警和故障诊断。

2.4 智能管理

智能化管理旨在提升站库安全管理水平,提高生产效益,完善联合站的资产管理、检维修和安全管理等业务。由此提出智能化管理模式,其主要包括巡检管理、知识库管理、设备管理等。

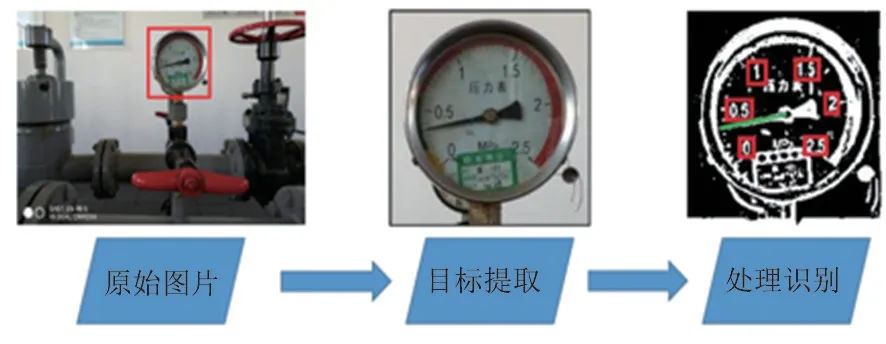

2.4.1 巡检管理

(1)智能识别。智能识别是基于数字图像处理技术,结合高清摄像头,读取关键参数,自动记录数据形成报表,并与SCADA 采集值比较,存在偏差时进行报警(图4)。后续将通过应用升级,引入红外热成像图像识别,根据事故源周围产生的温度变化情况,更准确、高效地进行隐患排查,如识别火焰、跑冒滴漏、设备超温、法兰腐蚀、保温层脱落等,可以有效弥补可见光视频监控的不足,及时发现隐患事故,实现智能隐患识别功能(图5)。

图4 智能读表示意图Fig.4 Schematic diagram of intelligent meter identification

图5 智能隐患识别Fig.5 Intelligent hidden danger identification

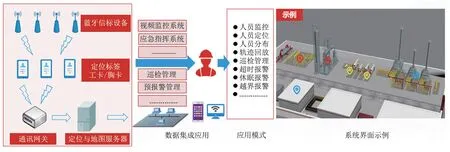

(2)人员定位。无人值守模式下仍然需要有人员进行故障巡检,对人员巡检的质量要求更高,巡检工作的规范性和巡检数据的有效性越来越重要。为达到“早发现、早沟通、早处理”的巡检目的[11],站库可通过布设分布式蓝牙信标,形成无线定位环境,人员佩戴定位器,结合智能化视频监控系统(如电子围栏、动作识别、违章识别等)、应急管理系统,实现对现场人员以及进站施工作业的全方位可视化管理(图6),从而有效提升安全管理水平。

图6 人员定位示意图Fig.6 Schematic diagram of personnel positioning

2.4.2 知识库管理

联合站运行设备繁多、工艺流程复杂、安全生产要求高等因素,决定了生产操作规范、突发问题的复杂和多样性:①故障定位繁琐,依赖大量经验判定,易出错或者遗漏判断条件;②无法形成良好的经验积累和技术指导;③缺乏有效的反馈,无法第一时间快速处理或者连续处理故障。因此,提出通过构建联合站知识信息库,实现对生产操作规范、生产事故应急预案、历史事故发生及处理分析等内容管理。知识库拥有记录、更新、修订、查询、检索、分析功能,能够为基层员工的生产操作规范查询和检索、生产问题处置、历史事故分析提供支撑。

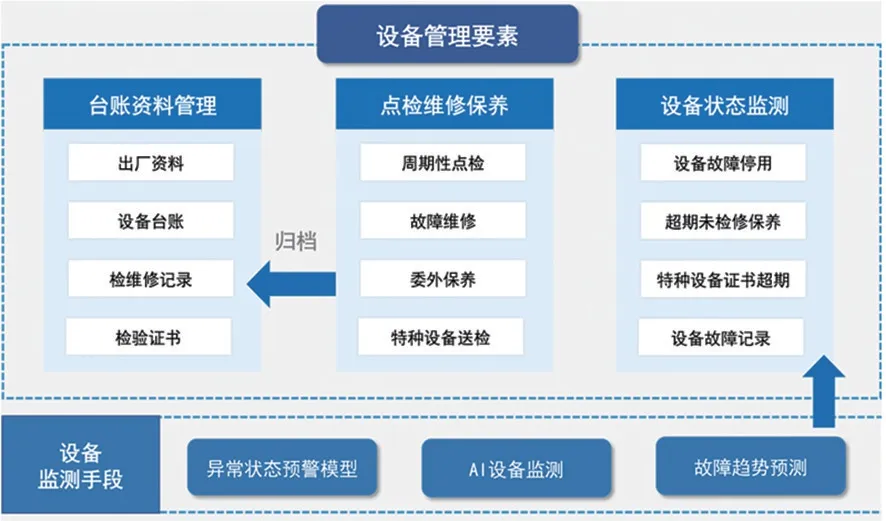

2.4.3 设备管理

设备是联合站生产运行的核心,承担着生产运行的重要职能。设备管理水平决定了整个联合站的生产运行水平,将设备管理与智能化建设相结合,将有效降低生产运行风险,提高设备管理人员工作效率和信息获取效率。由此提出建立设备信息管理系统(图7),从登记到报废全过程进行管理,其核心功能包括从设备设计采购、安装调试,到设备日常运行管理、建立设备与资产档案。对日常维护与维修管理线上执行,设备运行状态实时监控分析,关键设备运行效率统计分析,设备故障趋势预测等,实现“设、采、输、用、维”的全流程、全方位、全生命周期管理。

图7 设备信息管理系统Fig.7 Equipment information management system

3 结论和建议

智能化联合站建设,其本质是对数据的采集和应用,目的是通过数据标准管理、数据集成与数据治理、数据分析与数据可视化等关键技术打通感知数据与智能应用之间的屏障,实现数据赋能,发展出适用工艺运行、服务生产技术的智能应用,是支撑联合站智能控制、智能优化、智能预警、智能管理的先进运行模式,最终实现联合站的全面感知、全面互联、全面智能。

智能化建设是一项系统性工程,除了智能应用的建设升级,还应包含未来的持续创新优化、专业的技术运维保障,来共同推进智能化进程的全链条、全方位发展,不断完善智能技术、深化应用场景,探索未来智能发展的新道路。