脱插机构的误差灵敏度分析与优化设计

2023-06-15孙继红武令伟陈冰

孙继红,武令伟,陈冰

(1.海军装备部武汉局驻郑州地区军事代表室,河南 郑州 450015;2.中国船舶集团有限公司第七一三研究所,河南 郑州 450015)

0 引言

精密机械系统在装配组装过程中,零件的加工误差和装配误差不断累积,势必会影响精密机械系统的性能指标。如何系统量化分析零部件的加工误差与装配误差对整个多体系统的精度影响,对整个系统的可靠性起着关键作用[1]。针对该问题,国内外学者进行了大量研究。吕程等[2]以装配结合平面为研究对象,分析了多种公差耦合情况下零件间装配结合面误差建模和公差优化设计问题。杨强等[3]应用差分法分析了并联机构位置误差对主要设计变量的灵敏度的影响。赵强等[4]用矩阵微分法推导了位姿误差和原始误差之间的关系式,给出了按灵敏度的比例对原始误差进行综合优化的方法。唐水龙等[5]针对配合面尺寸公差与平面度公差构建虚拟配合面进行了误差耦合分析。范晋伟等[6]提出了一种基于多体系统运动学理论的机床误差灵敏度分析新方法,提出了矩阵微分法的灵敏度分析模型。

雷弹发射箱脱插机构是雷弹贮运发射箱的重要组成部分,完成发控专用电缆与箱、雷之间的连接与导通,用于雷弹和反潜武器系统之间信号传输,并在雷弹发射时,确保雷箱之间的电连接器可靠快速地自动分离,为雷弹正常出箱提供发射通道,是保证雷弹正常发射的重要组件。由于脱插机构既要保证发射箱与雷之间精准对接和发射时可靠快速的自动分离,又不干涉到正在出箱的雷弹,因此对脱插机构与雷弹之间的相对位置精度要求极高,对脱插机构各零部件的加工精度以及装配精度提出了较高的要求。本文以某型雷弹贮运发射箱脱插机构为研究对象,建立脱插机构多体系统的误差传递模型,并对影响其精度的因素进行灵敏度分析,进而确定关键误差来源,为整个系统的误差优化分析提供可靠的理论支撑。

1 多体系统几何误差传递模型

1.1 误差描述

任何多体系统都由若干个零件装配而成,组成多体系统的零部件在加工和装配的过程中不可避免都存在一定的误差。整个多体系统随着一个个零件的装配,零件本身的加工误差和装配过程中产生的装配误差,将会出现误差不断叠加和增大现象,进而对整个多体系统的工作性能产生较大影响,因此控制多体系统几何误差叠加对多体系统性能起着至关重要的作用。

为了便于分析多体系统的几何误差叠加,需要建立多体系统的几何误差传递模型,通常将零件的加工误差和装配误差用向量[∆α ∆β ∆γ ∆x∆y∆z]表示,其中 ∆x,∆y,∆z表示在右手直角坐标系Oxyz各方向上的线位移误差,∆α,∆β,∆γ表示角位移误差[7]。

现将两个相互配合的零件设为A 和B,分别在其相互配合的理想几何表面中心建立右手坐标系,oxAyAzA和oxByBzB,相对于理想几何表面的实际几何表面建立坐标系分别为oxA′yA′zA′’和oxB′yB′zB′[8–9]。

图1 配合面误差专递模型Fig.1 Matching surface error transformation model

其中坐标系oxA′yA′zA′相对于oxAyAzA,存在3 个角位移误差∆α,∆β,∆γ和3 个线位移误差 ∆x,∆y,∆z。2 个坐标系的齐次变换矩阵为:

由于精密系统的各个误差数值很小,令式(1)中cos∆α ≈1,cos∆β ≈1,cos∆γ ≈1,sin∆α ≈∆α,sin∆β ≈∆β,sin∆γ ≈∆γ,同时忽略高阶小量,则齐次变换矩阵可表示为:

坐标系oxAyAzA中的向量a=[ax ay az1]T在坐标系oxA′yA′zA′可表示为:

为了便于区分不同零件间的变换矩阵,令

同理可得,oxByBzB相对于oxB′yB′zB′齐次变换矩阵为TB,oxAyAzA相对于oxByBzB齐次变换矩阵为oxA′yA′zA′相对于oxB′yB′zB′齐次变换矩阵为根据坐标变换关系,并且忽略高阶小量,可得理想面A相对于理想面B 的坐标变换矩阵为:

坐标系oxByBzB上的向量pb在坐标系oxAyAzA中可表示为:

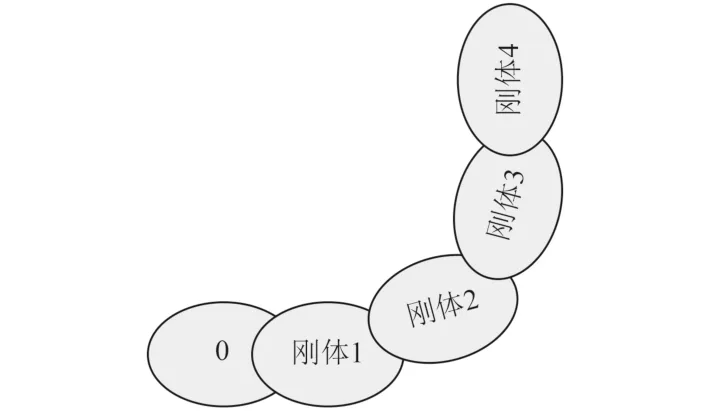

1.2 脱插机构多体系统坐标系定义和变换

发射箱脱插机构的多体系统简化结构如图2 所示。脱插机构与雷弹对接时,只有脱插机构内部机构在运动,因此在进行误差分析时,可将脱插机构基座与发射箱考虑为一个整体,并在脱插机构基座上建立以雷弹发射方向为x轴,以脱插机构对接方向为z轴建立基本坐标系o−xyz,将脱插机构下连杆座定义为刚体1;脱插机构平动杆视为刚体2;脱插机构上连杆座视为刚体3;电插头视为刚体4,可以建立脱插机构对应的多体系统拓图如图3 所示。

图2 发射箱脱插机构结构简化图Fig.2 Simplified structure diagram of launch canister insert-draw

图3 发射箱脱插机构拓扑图Fig.3 Topological diagram of launch canister insert-draw

因此,刚体4中的任意一向量m4=[mx my mz1]T在基本坐标系o−xyz中可表示为:

假设整个脱插机构各个配合面之间不存在加工误差和装配误差,则向量m4在基本坐标系o−xyz中可表示为:

向量m4的总体误差矢量可以表示为:

1.3 脱插机构灵敏度分析模型

假设X为脱插机构装配后的总体误差矢量,∆xX,∆yX,∆zX,∆αX,∆βX,∆γX分别为函数X的6 个误差分量,因此可得

其中,X为系统的空间误差矢量,Uk为误差矢量。

根据一阶灵敏度函数的定义,假设函数F(x)可导,则F(x)的一阶灵敏度可表示为:

由脱插机构误差传递模型可知,X是Uk各个误差变量的连续可微函数,因此可得脱插机构的误差灵敏度分析模型为:

式中:Ek=∂f/∂Uk为对应变量的灵敏度系数,因此,可以计算求出每一个误差分量对系统总装误差的灵敏度系数,即Ek=∂f/∂Uk为误差灵敏度系数矩阵:

根据式(11)可以快速的计算各误差的灵敏度系数。同时为了快速的找到关键误差,对各个灵敏系数,进行了归一化处理可得[10]:

式中:Ck代表误差Uk各误差分量的灵敏度系数,而全部灵敏度系数之和为1。

2 脱插机构总体误差分析

2.1 误差矢量计算

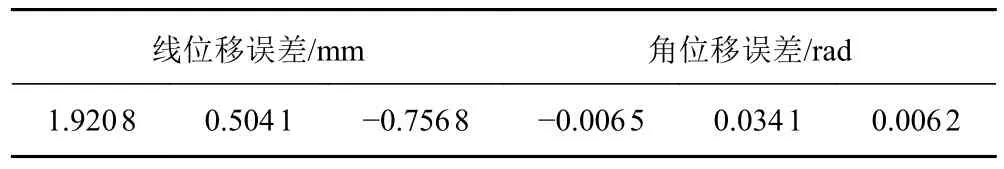

首先,测量脱插机构各关键零部件配合面的多个点尺寸,经计算拟合分析,再通过式(4)计算得出各配合面的相对误差矢量如表1 所示。

表1 各配合面的相对误差矢量Tab.1 Relative error vector of each mating surface

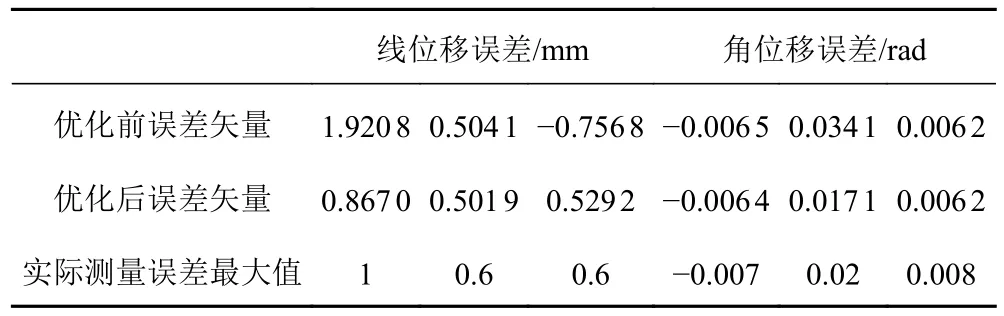

将表1 中的数据代入式(8)和式(9),经计算可得脱插机构总体相对误差矢量如表2 所示。

表2 脱插机构总体相对误差矢量Tab.2 Overall relative error vector of insert-draw

表2 中脱插机构总体相对误差矢量在3 个方向的线位移误差分别为:1.920 8 mm,05041 mm 和−0.756 8 mm,3 个方向的角位移误差分别为:−0.0065,0.0341 和0.0062。

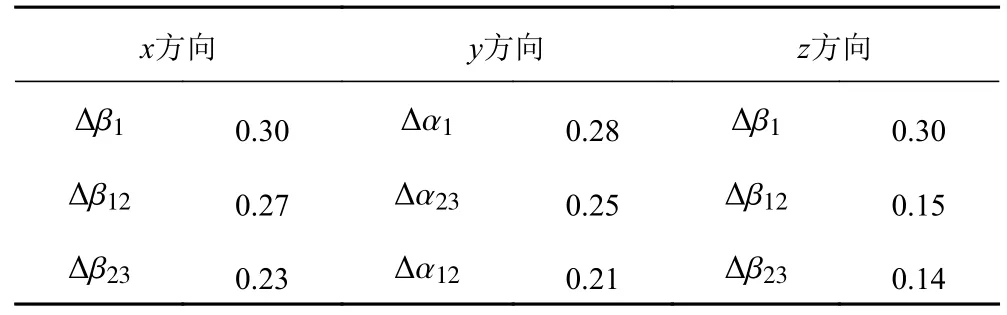

通过对脱插机构多个对接失败的案例进行统计分析发现,造成脱插机构对接失败的主要因素为脱插机构的电插头,在z轴方向和x轴方向上误差过大。当误差为正时,会使电插头上升到最高位置尚不能完全插入雷弹电插座中;当误差过小时会使电插头还没有旋转至竖直对接位置时,电插头的导向销已和雷弹上电插座干涉,以致因插座的阻挡不能继续执行对接操作,导致对接失败。因此,为了减少计算量主要关注误差分量在x轴、y轴和z轴方向上的灵敏度系数。根据式(15)求得脱插机构各误差分量分别在x、y、z方向上灵敏度系数,并根据式(16)进行归一化处理,并取灵敏度系数最大的3 项,可得表3。

表3 各误差分量在x,y,z 轴方向上的误差灵敏度系数Tab.3 Error sensitivity coefficient of each error component in x,y and z axes

2.2 关键因素确定

考虑脱插机构对接失败的主要原因可能来自于x轴方向和z轴方向的误差,根据表3 中的各误差灵敏度系数可知,影响脱插机构x轴方向和z轴方向的误差的主要影响因素为∆β1,∆β12和∆β23,即将脱插机构下连杆座和脱插机构基座之间沿y轴方向的转动误差;下连杆座和平动杆之间沿y轴方向的转动误差;平动杆和上连杆座之间沿y轴方向的转动误差。因此考虑针对上述3 项误差提出改进方案,进而提高脱插机构的对接成功率。

3 措施制定及试验验证

3.1 措施制定

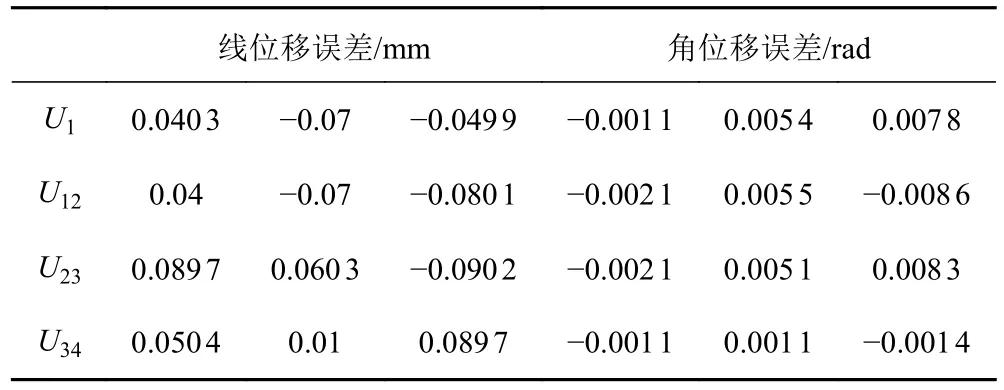

针对计算分析的结果,根据分析出的原因,通过提高脱插机构下连杆座和脱插机构基座之间、下连杆座和平动杆之间、平动杆和上连杆座之间配合面沿x轴方向的平面度要求(即降低沿y轴方向的转动误差)以及装配间隙的均匀性,进而降低∆β1,∆β12和∆β23的数值从而降低x轴方向和z轴方向的误差,将∆ β1,∆β12和∆β23进行调整,如表4 所示。对脱差机构各配合面优化后,计算系统整体误差矢量,同时测量实际误差并与优化前的误差矢量进行对比,如表5 所示。

表4 优化后各配合面的相对误差矢量Tab.4 The relative error vector of each mating surface after optimization

表5 优化前后脱插机构总体相对误差矢量Tab.5 Optimize the overall relative error vector of the front and rear insert-draw

3.2 试验验证

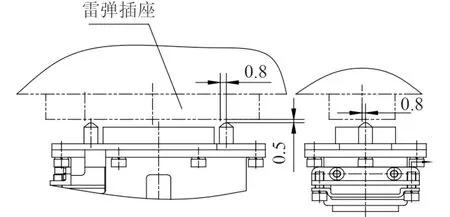

在试验现场,将优化设计并检验合格后的脱插机构安装到发射箱中,将模拟雷弹推入发射箱中,用固弹机构锁定。操作脱插机构,使平动杆带动电插头到待插状态,测量电插头前导向销中心到雷上插座导向孔中心在z轴方向上的偏差为0.5 mm,沿x轴方向上的偏差为0.8 mm,沿y轴方向上的偏差为0.5 mm,如图4 所示。

图4 发射箱上电插头和雷弹插座相对位置示意图Fig.4 Schematic diagram of relative position of electric plug and torpedo-missile on launch canister

操作脱插机构使电插头升起,成功插入雷体插座中。用万用表对发射箱箱壁外侧的插座和模拟雷上插座的导通情况进行检测,所有芯线均导通正常。操作固弹机构解锁模拟雷后,用手推动模拟雷向前运动,脱插机构电插头和雷上插座成功分离,并被脱插机构内锁定-解锁机构锁定。重复操作以上步骤100 次,其中,100 次插接功能都顺利完成,在对接成功的100 次操作中随机抽取几根芯线检测,也均导通正常。对接成功率为100%,对比优化前85%的成功率有了较大提高,进一步验证了措施的有效性。

4 结语

针对发射箱脱插机构与雷弹对接成功率较低容易失败的问题,本文通过建立发射箱脱插机构的误差传递模型,对脱插机构进行灵敏度分析,确定影响脱插机构对接精度的关键误差来源,为整个系统的误差优化分析提供理论支撑,从而提出针对性的改进措施并加以实施。最后通过试验验证了误差分析的有效性以及改进措施的正确性,最终解决了脱插机构对接成功率低的问题。