船用涡轮增压器典型故障特征参数的敏感性研究

2023-06-15赵震宇朱军超温华兵钱进孙鹏申华

赵震宇,朱军超,温华兵,钱进,孙鹏,申华

(1.江苏科技大学 能源与动力学院,江苏 镇江 212003;2.中国船舶集团有限公司第七一一研究所,上海 201108;3.重庆江增船舶重工有限公司,重庆 402263)

0 引言

废气涡轮增压器是船舶柴油机的重要系统之一,其安全性不容忽视[1– 2]。由于结构复杂且长期处于恶劣的工作环境中,废气涡轮增压器故障时有发生,需要及时诊断。准确识别废气涡轮增压器的故障,需要足够多的故障样本数据,通过试验台架获取样本数据需要耗费大量成本且难度较高[3],而对船舶柴油机进行故障数值仿真计算简单高效,可获得足够数量故障样本数据,易于前期对故障情况进行分析,为故障诊断提供参考。

由于船舶柴油机的工作原理和工作环境十分复杂,国内外学者提出了多种方法建立柴油机整机模型。在软件AVL Boost 以及GT-power 中均可以构建船用柴油机仿真模型,且模型可相对准确模拟柴油机性能,从而用于故障仿真的研究[4– 6]。国外学者利用压缩机和涡轮的物理平均线模型建立完整的船用柴油机仿真模型,并使用台架数据校准模型,能够预测柴油机部分负荷下的涡轮机性能[7–8]。在处理故障数据方面,以可靠性为中心的维护方法可优化船用柴油机的故障数据库,显著提高对故障的检测能力[9]。通过故障树分析法对涡轮增压器故障进行诊断分析,提高诊断的可靠性以及优化涡轮增压器的运行[10]。在后期的涡轮增压器故障诊断方面,何刘海[11]基于多变量灰色模型和支持向量机,分别通过灰色关联度分析,采用二叉树支持向量机多类分类方法,构造出涡轮增压器的决策树并验证其可行性。CUI等[12]研究了流量指标和二维等熵效率与涡轮增压器气路可测参数之间的非线性映射关系,建立了一种新的涡轮增压器性能故障评估方法。

目前国内外研究在性能数值仿真方向更加注重柴油机整体故障,聚焦涡轮增压系统的研究较少。而对涡轮增压器故障的研究大部分偏向于后期的故障诊断方法,涡轮增压器的性能参数同样也可以表征其相应的工作状态,且蕴涵大量的故障信息。因此,本文以涡轮增压器为研究对象,搭建柴油机整机数值仿真模型,通过对柴油机整机模型计算得到涡轮增压系统相关故障的性能参数,以及各个参数在不同故障下的变化规律,为涡轮增压器的故障诊断提供技术支持。

1 柴油机仿真模型建立

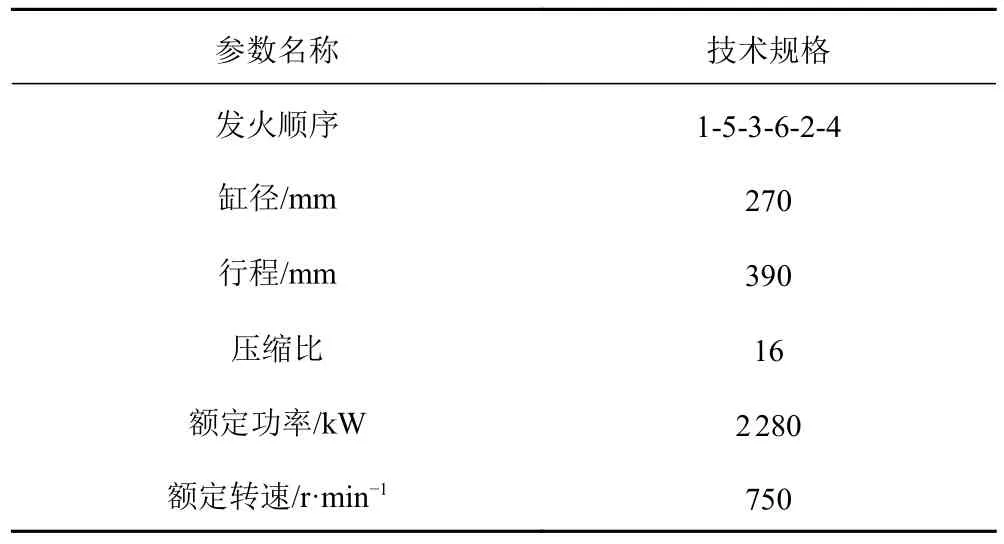

本文利用AVL Boost 软件,建立柴油机整机仿真模型。柴油机为中速六缸四冲程柴油机,同时涡轮增压器配备1 台中冷器。涡轮增压器输入使用全模型输入,输入参数为完整的压气机及涡轮机map 图数据,使得涡轮增压器在引入故障时的响应变化符合实际情况,柴油机的主要技术参数如表1 所示。

表1 柴油机主要参数Tab.1 Main parameters of diesel engine

柴油机整机仿真模型如图1 所示。图中SB1 和SB2 为系统边界,即进、排气口处的环境状况;PL1为进气总管,PL2 为排气总管;TC1 为涡轮增压器;CO1 为中冷器;C1~C6 为6 个气缸;1~17 为气体管道;MP1~MP17 为状态参数监测点。

图1 柴油机整机仿真模型Fig.1 Diesel engine simulation model

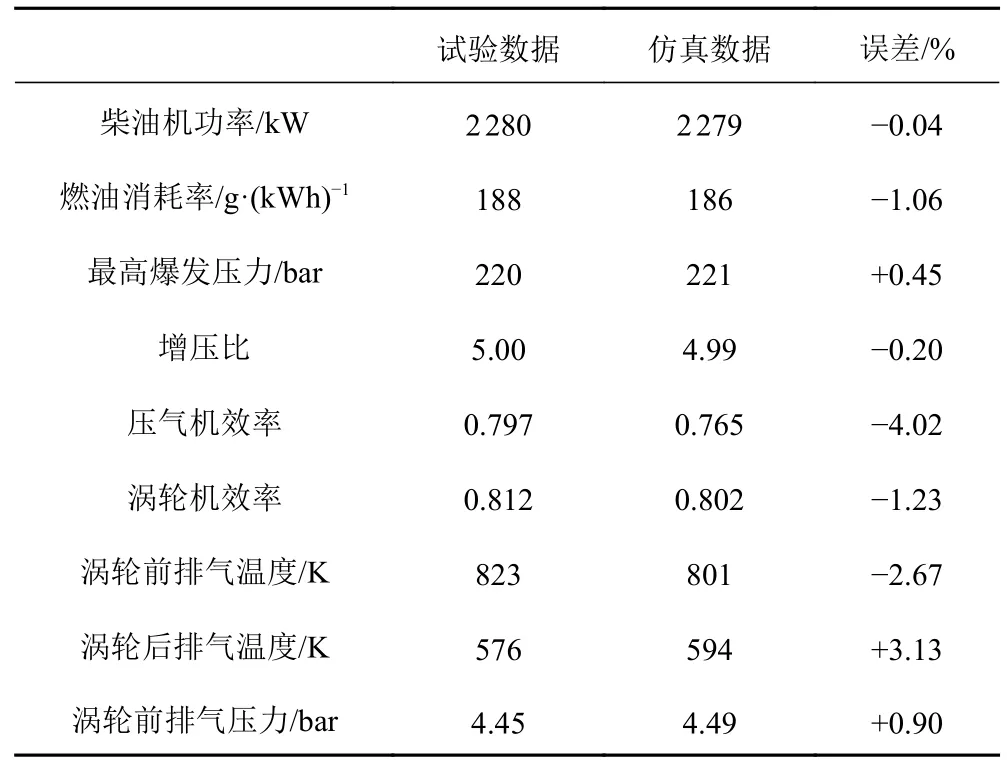

利用构建的柴油机模型,在额定工况下对柴油机进行仿真计算。通过对比柴油机功率、燃油消耗率及最高爆发压力等参数的仿真计算结果,与试验数据验证柴油机模型与涡轮增压器模型的准确性。表2 为仿真计算与试验测量的柴油机以及涡轮增压器主要性能参数对比。

表2 额定工况试验值与模拟值对比Tab.2 Comparison of test values under rated conditions with simulated values

由表2 可以看出,在额定工况下,本文构建的柴油机整机模型模拟计算所得出的柴油机功率、燃油消耗率、最高爆发压力等柴油机参数以及增压比、压气机效率、涡轮机效率等涡轮增压器参数与试验数据的对比偏差均在5%以内。

除主要运行参数外,本文还进行了柴油机气缸内压力变化的对比验证。在仿真数据和试验测量数据之间,最高值和瞬时值的相似度较高。因此,可认为该模型经过了良好的验证,如图2 所示,。运行结果符合精度要求,能较为准确地模拟柴油机以及涡轮增压器的性能,可实际应用于柴油机的故障仿真。

图2 额定工况下缸压曲线对比图Fig.2 Comparison of cylinder pressure curves under rated conditions

2 涡轮增压器故障仿真

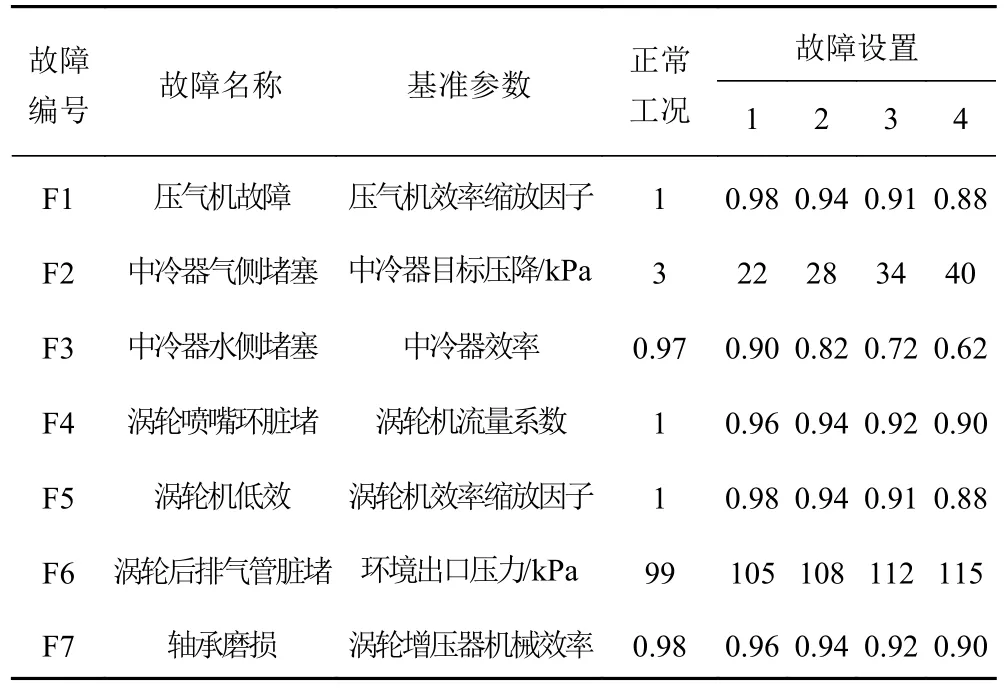

模型经过验证后,逐步引入故障参数设置。在柴油机3 个不同负荷的工况下,以额定转速750 r/min,进气温度298 K、进气压力98.8 kPa 为边界条件。故障仿真的主要对象为涡轮增压系统,选取7 个故障,用代码F1~F7 表示。F1 为压气机故障故障,F2 为中冷器气侧堵塞,F3 为中冷器水侧堵塞,F4 为涡轮喷嘴环脏堵,F5 为涡轮机低效,F6 为涡轮后排气管脏堵,F7 为涡轮增压器轴承磨损。为了解故障严重程度对柴油机的影响,每种故障引入4 种状态表示严重程度。表3 为柴油机故障类型以及故障参数的设置。

表3 典型热力学故障仿真输入参数Tab.3 Typical thermodynamic failure simulation input parameters

F1 为压气机故障,压气机流道污阻、叶片积垢、叶轮磨损等都会导致压气机效率的损失,因此通过降低压气机效率来仿真故障。F2 和F3 均为中冷器故障,F2 气侧堵塞会增加气体流动阻力从而导致压降升高,F3 水侧堵塞通常由于冷却水管脏堵或者腐蚀引起,会导致中冷器效率降低。F4 和F5 均为涡轮机故障,这2 种故障和F1 故障发生的原因相似,但由于废气中污垢含量更高,涡轮故障比压缩机故障更加频繁。F6 为排气管道堵塞,通过提高环境出口压力的方式来增加排气管阻力。F7 为涡轮增压器轴承磨损,由于磨损程度会随着时间逐步加重,因而通过逐步降低涡轮增压器机械效率的方式来模拟仿真。

选择8 个涡轮增压器相关的柴油机热工参数作为仿真结果分析数据,用代码S1~S8 表示。其中,S1 为增压压力,S2 为压气机出口温度,S3 为涡轮机进气温度,S4 为涡轮机排气温度,S5 为涡轮机进气压力,S6 为涡轮机排气压力,S7 为涡轮增压器转速,S8 为空气质量流量。

对热工参数的分析主要取决于参数的相对偏离度,相对偏离度可表示为:

式中:x0为柴油机正常运行工况下的参数数值;xi为故障状态下的参数数值。

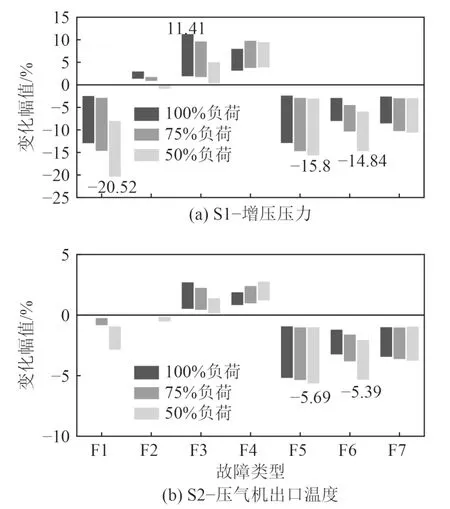

根据以上故障参数设置,对模型进行数值仿真,结果如图3~图6 所示。分析7 个故障中8 个特征参数的变化幅值,更加直观比较其作为特征参数的敏感性。y轴表示参数相对于正常值的百分比变化,x轴表示所模拟的故障。每个模拟故障中都有3 个方柱,方柱的最低点到最高点代表故障随着严重程度的加深而发生的参数幅值变化,方柱最低点以下的部分处于该故障的较轻微状态。3 个方柱分别代表柴油机100%,75%以及50%负荷的3 种工况。

图3 不同故障下S1 和S2 的变化幅值Fig.3 Variation amplitude of S1 and S2 under different faults

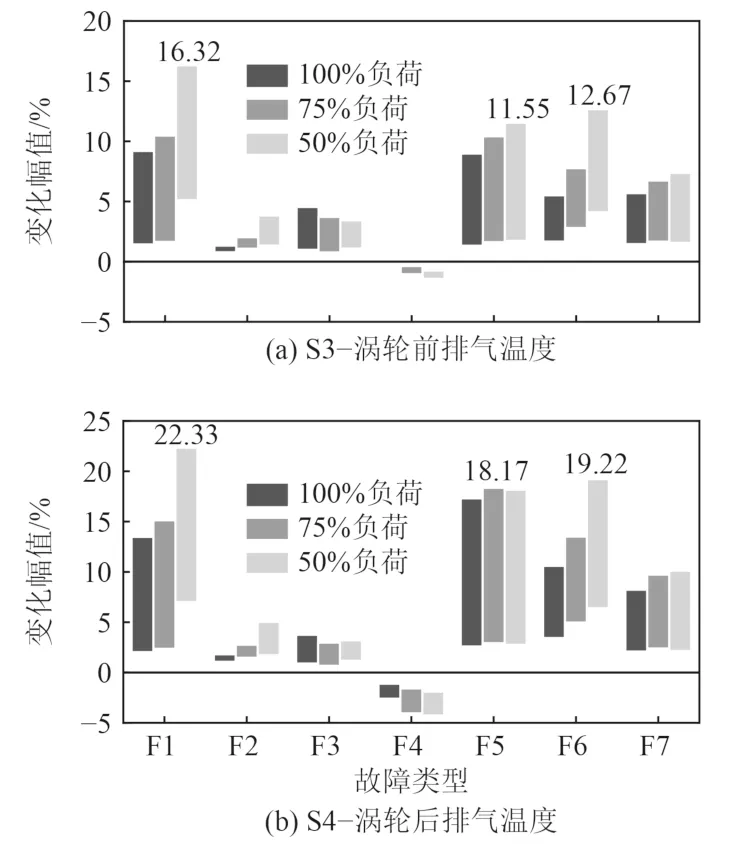

图4 不同故障下S3 和S4 的变化幅值Fig.4 Variation amplitude of S3 and S4 under different faults

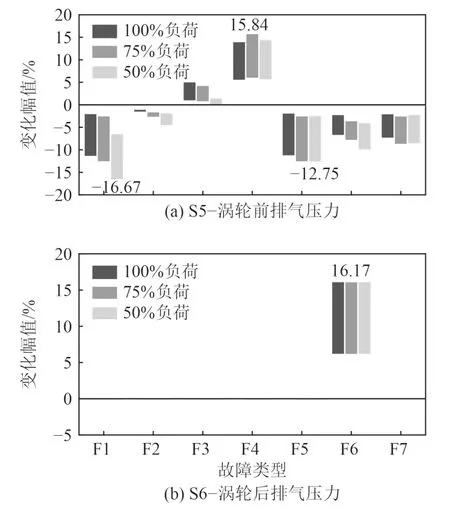

图5 不同故障下S5 和S6 的变化幅值Fig.5 Variation amplitude of S5 and S6 under different faults

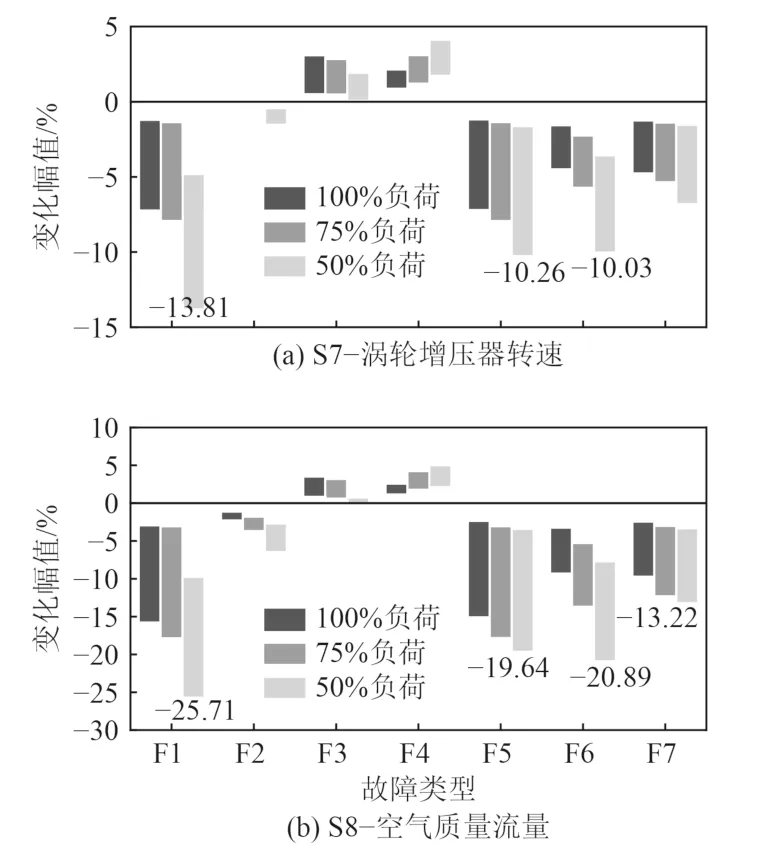

图6 不同故障下S7 和S8 的变化幅值Fig.6 Variation amplitude of S7 and S8 under different faults

2.1 压气端特征参数响应变化分析

图3 为S1 增压压力、S2 压气机出口温度在不同故障情况下所发生的幅值变化。可以看出,2 种参数在7 种故障情况下的变化趋势几乎一致。

S1 增压压力对除了F2 中冷器气侧堵塞以外的6 种故障都很敏感。在F2 故障发生时,3 种工况下增压压力的最高变化均不到5%。可以看出,F3 中冷器水侧堵塞和F4 涡轮喷嘴环堵塞是7 种故障中造成增压压力过高现象发生的主要故障,这2 种故障造成的增压压力升高在故障最严重时都可以达到10%。另一方面,F7 轴承磨损故障发生时,增压压力会出现较为明显的降低行为,严重时可以达到10%左右。而F1 压气机故障,F5 涡轮机低效,F6 涡轮后排气管脏堵故障发生时,增压压力会发生较大幅度的降低,在50%负荷的情况下最大可以降低20%以上。

S2 压气机出口温度的变化趋势虽然和增压压力的变化趋势基本一致,但变化的幅值在所有7 种故障发生时都在6%以下。虽然F1 压气机故障,F5 涡轮机低效,F6 以及F7 轴承磨损都会造成压气机出口温度的降低,但在100%负荷的情况时下降的幅值都在5%以下。F3 中冷器水侧堵塞和F4 涡轮喷嘴环堵塞仅会造成压气机出口温度轻微幅度的上升。F2 中冷器气侧堵塞所造成的影响可以忽略不计。

2.2 涡轮端温度参数响应变化分析

图4 为S3 涡轮前排气温度以及S4 涡轮后排气温度在不同故障情况下所发生的幅值变化。可以看出,2 种参数的变化相似度很高。除了F4 涡轮喷嘴环堵塞会造成涡轮排气温度的小幅度降低外,其余6 种故障都会造成涡轮前后排气温度的上升。

当F2 中冷器气侧堵塞和F3 中冷器水侧堵塞2 种中冷器相关故障发生时,会造成涡轮排气温度小幅度的升高,升高幅度在5% 左右。在轻微故障的情况下,对参数造成的影响可以当成排气温度在正常运行范围内的变化。因此判断中冷器故障不是造成涡轮端超温的主要原因。

而F1 压气机故障,F5 涡轮机低效,F6 涡轮后排气管堵塞和F7 轴承磨损这4 种故障都会造成涡轮排气温度的显著升高。F1 和F5 在3 种不同负荷工况下都可造成S3 和S4 上升的幅值达到10%,严重情况下S4 的上升幅值可达20%。值得注意的是,在低负荷情况下,F1 和F6 所造成的温度升高幅度是大于高负荷情况所造成的温度幅值升高。但从数据来看,故障所造成的温度升高数值较为接近,幅值不同是因为低负荷情况下涡轮段前后排气温度的基数要低于高负荷情况下的温度。

2.3 涡轮端压力参数响应变化分析

图5 为S5 涡轮前排气压力以及S6 涡轮后排气压力在不同故障情况下所发生的幅值变化。

可以看出,S5 涡轮前排气压力对7 种故障情况都会有相应的变化。F3 中冷器水侧堵塞以及F4 涡轮喷嘴环脏堵会造成压力的上升,尽管F3 所造成的影响可以忽略不计。F2 中冷器气侧堵塞虽然会导致涡轮进气压力降低,但降低幅值最高也不超过5%。其余4 种故障,F1 压气机故障,F5 涡轮机低效,F6 涡轮后排气管堵塞和F7 轴承磨损都会造成涡轮前排气压力较大幅度的降低。S5 对故障的整体响应变化和S1 增压压力极为相似,变化幅值低于S1。

S6 涡轮后排气压力一般为环境出口压力,对大多数故障实际上不会有任何变化反应。因此,涡轮后排气压力几乎不能作为故障诊断的特征参数。只有当F6 涡轮后排气管脏堵时,由于排气管道流通面积的减小,排气不畅,流出涡轮增压器的废气受到的阻力才会发生显著增大。

2.4 涡轮增压器运行参数响应变化分析

图6 为S7 涡轮增压器转速以及S8 空气质量流量在不同故障情况下所发生的幅值变化。可以看出,虽然两种参数变化的幅值相差接近1 倍,但整体变化相似度却很高,符合工程实际经验。

F1 压气机故障,F5 涡轮机低效,F6 涡轮后排气管堵塞以及F7 轴承磨损这4 种故障都可以造成S7 涡轮增压器转速和S8 空气质量流量大幅度降低。尤其是S8 空气质量流量,4 种故障所造成的幅值降低都可达10%以上。F1 和F6 在柴油机低负荷工况,即便是故障发生的早期阶段都可以造成S8 空气质量流量降低约10%,故障严重时甚至可以降低20%以上。高负荷工况下,F1 和F5 也都可以造成S8 约15% 的幅值降低。S7 涡轮增压器转速的变化趋势与S8 空气质量流量一致,但幅值变化在均在15%以内。

F3 中冷器水侧堵塞和F4 涡轮喷嘴环脏堵都可以造成S7 涡轮增压器转速和S8 空气质量流量2 种参数出现小幅度的上升,变化的幅值在5%以内。值得注意的是,F2 中冷器气侧堵塞通常也会造成压气机空气质量流量的降低,但由于故障严重时会导致涡轮增压器发生喘振故障,此时柴油机主机性能随之处于波动状态,柴油机各主机参数无法保持稳定数值[13],仿真的数据会和柴油机运行的实际情况发生较大差异。因此在模拟F2 中冷器气侧堵塞时,只模拟故障发生的初期阶段。在F2 故障发生时,S8 空气质量流量以及此前所分析的几种特征参数的变化幅值都处于较低的数值。

3 故障仿真结果分析

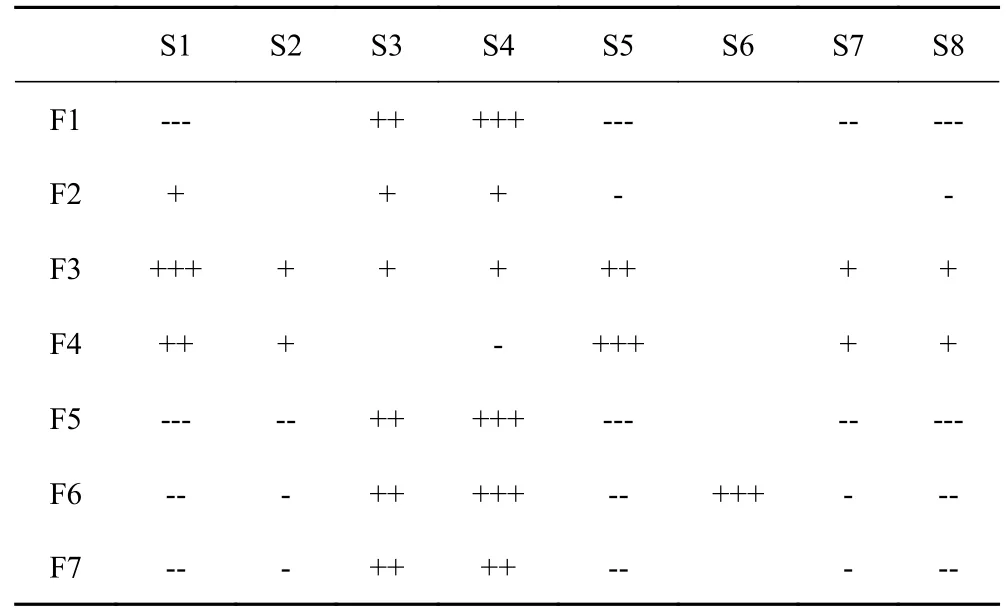

表4 总结了仿真的不同故障类型下各个特征参数所发生的幅值变化。其中所显示的符号“-”或“+”分别表示故障模式下特征参数值相对于正常工况下的标准值变化是升高还是降低。此外,(-)/(+)表示参数变化在5% 以内,(--)/(++)表示参数变化在5%~10%,(---)/(+++)表示参数变化在10%以上。其中的数值变化均采用在柴油机100%负荷工况下所仿真故障的严重情况。变化幅值小于1%的数据根据经验判断在柴油机数据的正常变化范围内,不再分析。

表4 各个故障下涡轮增压器参数变化情况Tab.4 Summary of turbocharger parameter changes under various faults

由表4 可知,所有故障所对应的参数敏感度均有差别。其中F1 压气机故障和F5 涡轮机低效,F6 涡轮后排气管堵塞和F7 轴承磨损对应的参数变化相似度较高,但F1 和F5 有S2 压气机出口温度,F6 和F7 有S6 涡轮后排气温度这2 个决定性参数区别存在。因此,这给涡轮增压器故障诊断提供了依据。

在分析的8 种参数中,S1 增压压力和S5 涡轮前排气压力对故障的敏感程度最高,成为故障检测的理想指标。由于2 种参数的变化趋势极为相似,而S1 增压压力的变化幅值更高,因此选择S1 作为故障诊断的监测参数。由于很难仅通过评估单一参数的变化区分哪些故障正在发生,为了诊断出可能的故障,有必要与其他参数同时组成作为故障诊断依据的特征参数。分析中可以发现,S3 涡轮前排气温度和S4 涡轮后排气温度,S7 涡轮增压器转速和S8 压气机空气质量流量这2 组参数的重复性较高,且都对部分故障有较高的敏感度,可以只选择每组参数中的其中1 个,如敏感度相对较高的S4 涡轮后排气温度和S8 空气质量流量作为故障诊断的主要依据参数,S6 涡轮后排气压力作为辅助参数,用以区分参数变化相似度较高故障类型,即可准确识别出所仿真的7 种涡轮增压系统故障。

4 结语

本文建立了柴油机一维模拟计算模型,通过与试验数据的对比,表明仿真模型可获得柴油机各系统下的热工参数,数据误差在5%以内,为故障诊断提供参考。

1)增压压力和涡轮前排气压力对故障的敏感度最高。中冷器故障和涡轮喷嘴环堵塞故障发生时有明显上升趋势,严重故障状态时上升幅值均可达到10%以上。在压气机故障、涡轮机故障、涡轮后排气管脏堵和轴承磨损故障发生时明显降低,严重故障状态下下降幅值可达15%以上。

2)涡轮前后排气温度在除了涡轮喷嘴环堵塞的其余故障发生时都会有不同程度的幅值上升。其中,对压气机故障、涡轮机故障以及涡轮后排气管脏堵的敏感度尤为显著。低负荷严重故障状态时上升幅值均可达到15%以上。

3)通过数据分析,从研究的8 个参数中筛选出增压压力、涡轮后排气温度、空气质量流量、压气机出口温度以及涡轮后排气压力这5 个热工参数,优选作为涡轮增压器故障诊断的监测参数。