低活性燃料对柴油机RCCI 的工作性能影响

2023-06-15王银燕王彬彬胡登史明伟王贺春

王银燕,王彬彬,胡登,史明伟,王贺春

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

0 引言

在2016 年1 月1 日起实施Tier Ⅲ排放法规[1],NOx的排放较 TierⅠ相比,降低了约80%;自2020 年9 月22 日起,中国力争在2060 年前达到零碳排放,节能减排是当代内燃机领域最重要的挑战。RCCI(活性控制压燃燃烧)[2–3]是一种新型低温燃烧模式,主要通过燃烧相位可控策略实现高效燃烧并有效降低NOx排放的燃烧模式。本文采用多种理化性质和活性差异大的燃料,通过改变不同燃料掺混方式和掺混比例调节缸内可燃混合气浓度来控制燃烧过程,实现柴油机RCCI 燃烧,达到提高柴油机燃烧效率降低NOx排放的效果。李鹏等[4]通过仿真研究喷油策略对柴油机RCCI 燃烧模式的性能影响,研究表明:引燃柴油采用预喷策略后,缸内燃烧更加平缓,对于soot,NOx排放有明显改善。

甲醇原料来源广泛,可通过煤、木材、天然气等制备,并且其高汽化潜热值和低含碳量能降低NOx和CO2排放等优点,在众多替代燃料中应用前景较好,具有重要的研究价值[5]。姚春德等[6]通过试验研究缸内直喷不同甲醇掺混比对柴油机工作性能的影响,研究表明与单点喷射相比采用多点喷射法后,柴油机NOx排放有一定的改善,甲醇替代率提高,燃烧效率提高。

水与柴油二者理化性质差异较大且水的比热容大,掺水乳化油会降低缸内温度,对缸内燃烧滞燃期影响极大,掺水乳化油技术对于改善NOx效果显著[7],是船舶满足Tier Ⅲ排放法规的主要技术之一。史德胜等[8]在1135 柴油机上研究了可控掺水燃烧试验,研究表明,柴油机最佳掺水率在不同负荷下比例是不同的,可控的掺水燃烧可以在高负荷下大幅度降低NOx排放。

本文通过改变进气道甲醇掺混比和缸内直喷乳化油掺水率,研究柴油机缸内可燃混合气浓度和燃烧过程火焰传播速率对柴油机RCCI 燃烧模式的影响,可为实现Tier Ⅲ NOx排放法规和碳中和目标提供理论依据。

1 建立仿真模型

1.1 研究对象

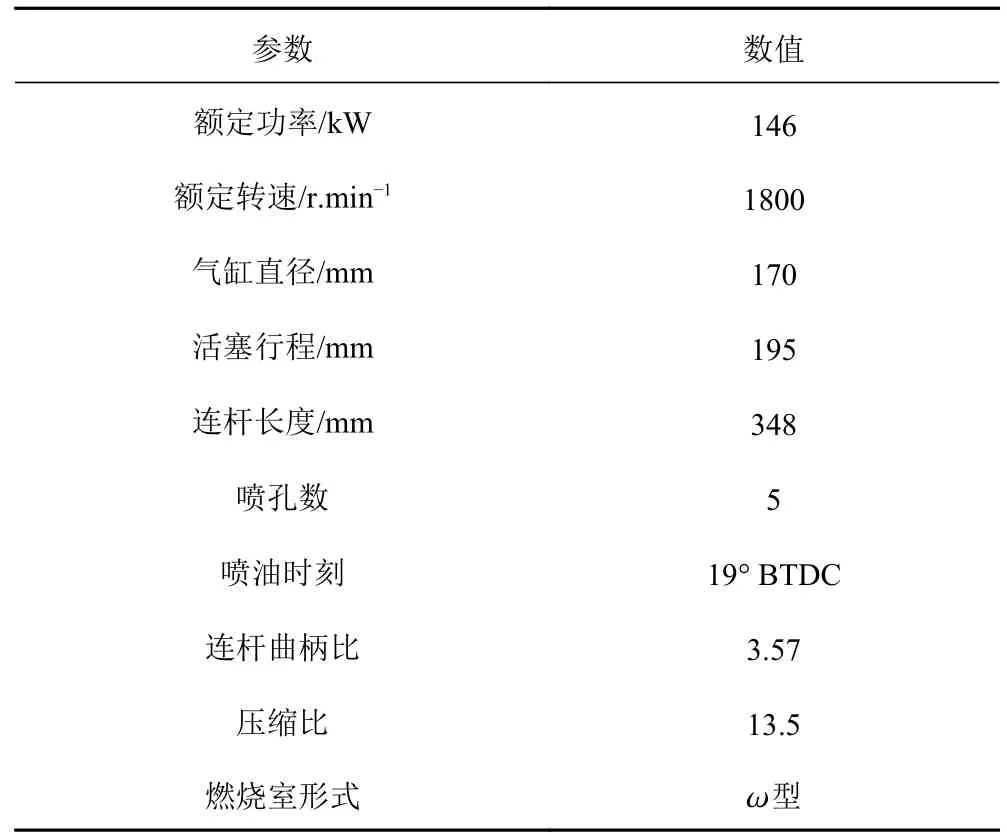

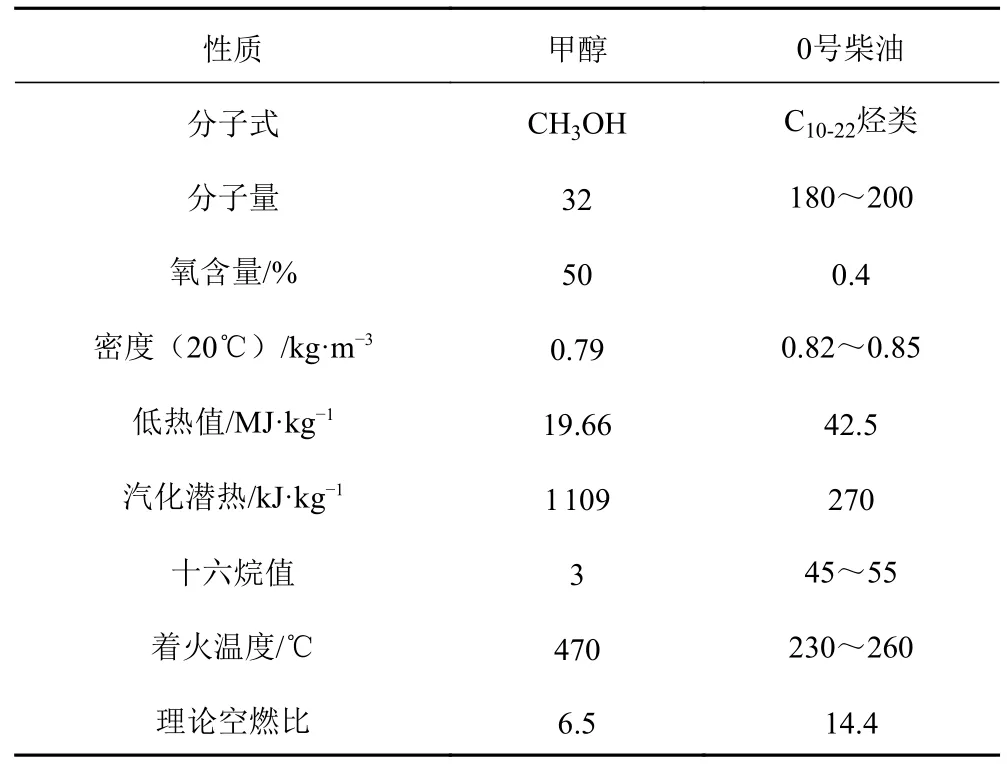

TBD620 单缸机为四冲程、高压共轨柴油机,其主要参数如表1 所示。甲醇燃料和柴油燃油燃料的理化性质对比如表2 所示,相较于柴油,甲醇燃料的含碳量与热值较低,含氧量和汽化潜热值远高于柴油。

表1 TBD620 单缸柴油机主要结构参数Tab.1 Main structural parameters of TBD620 single cylinder diesel engine

表2 甲醇和柴油理化性质对比Tab.2 Comparison of physical and chemical properties of methanol and diesel oil

1.2 模型选择

本文仅研究柴油机从进气门关闭到排气门打开过程,为节省计算时间,建立1/5 燃烧室模型如图1 所示。模拟研究中使用的子模型[9–10]如表3 所示,使用的柴油/甲醇双燃料反应机理已在广泛的运行条件下得到验证[11]。

图1 燃烧室模型Fig.1 Combustion chamber model

表3 仿真子模型的选择Tab.3 Selection of simulation sub model

1.3 仿真方案

以TBD620 型柴油机为研究对象,在额定工况下,研究甲醇进气道喷射对柴油机的工作性能影响,将甲醇进气道掺混比例分为10%,20%,30%,40%,50%,其掺混比的定义为:在相同工况下,部分柴油等热值替换成甲醇后燃烧放出的热量与柴油和甲醇总热量的比值。掺水乳化油掺混比例定义为柴油和水的质量百分比,即

式中:Rm和Rw分别为甲醇掺混比和掺水率;Mm,Md和Mw分别为甲醇、柴油和水的质量,kg;Hm为甲醇低热值,取值为19.6 MJ/kg;Hd为柴油低热值,取值为42.5 MJ/kg;柴油喷射相位DSOI为701°CA。

改变可燃混合气浓度的柴油机RCCI 燃烧模式研究方案如表4 所示。在额定工况下,柴油机转速为1 800 r/min,10%~50% 共5 组甲醇掺混比,在5 组甲醇掺混比对应0~20%共6 组掺水率,共30 组模拟研究组合,后文中M0 表示为柴油机纯柴油燃烧。

表4 模拟研究方案Tab.4 Simulation research scheme

1.4 仿真模型校核

如图2 所示,柴油机缸内压力曲线仿真值和试验值高度吻合,误差范围在5%以内。因仿真研究中无法完全模拟出实际的燃烧过程,所以仿真与试验结果难免存在一定的误差,但误差很小,故该模型可用于模拟研究。

图2 额定负荷时缸压曲线变化Fig.2 Cylinder pressure curve change at rated load

2 改变Rm 对RCCI 柴油机燃烧性能影响

甲醇和柴油理化性质相差较大,进气道喷射法与直接掺混法不同,进气道甲醇掺混比不同在预混燃烧阶段形成可燃混合气浓度、活性差异极大,通过进气道喷射法改变Rm研究混合气浓度对RCCI 柴油机燃烧和排放性能的影响。

2.1 改变Rm 后RCCI 柴油机燃烧情况分析

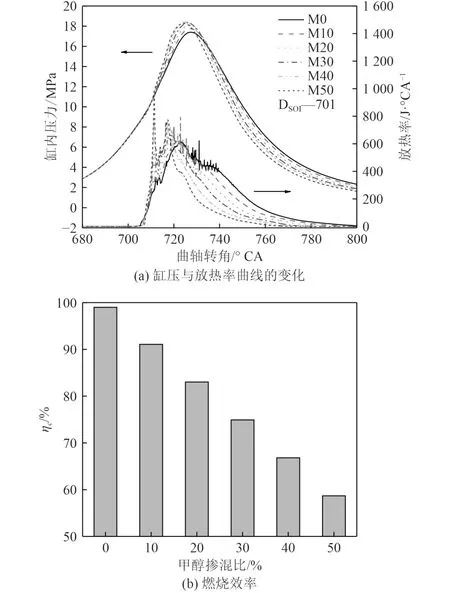

图3(a)为进气道喷射法不同Rm时缸压与放热率的变化。可知,随着Rm增加柴油机缸内爆压呈先升高后下降趋势,当Rm为40% 时对应缸内爆压最高为18.43 MPa,与M0 相比升高5.96%,并且随着Rm增加缸内压力峰值对应的曲轴转角前移,燃烧后期缸压下降速度较快,柴油机缸内爆压大小受缸内温度和可燃混合气浓度影响。与柴油相比,甲醇汽化潜热值较大,随着Rm增加甲醇汽化吸热量增加,缸内温度逐渐下降,但缸内甲醇混合气浓度升高,当Rm小于50%时,甲醇汽化吸热降低缸内温度对缸内压力变化的影响小,甲醇混合气浓度升高促进燃烧对缸内压力变化的影响大,故随Rm增加甲醇热值占比升高,进气道喷入甲醇量增加,预混燃烧阶段燃料总量增加,扩散燃烧阶段柴油燃烧量减少,缸内直喷油持续时间缩短,缸内压力峰值增加且对应的曲轴转角提前,但燃烧后期缸压下降速度较快;当Rm达到50%时,此时甲醇掺混比例过大,通过进气道喷射法进入气缸后汽化吸热较多缸内温度下降明显,柴油喷入缸内雾化蒸发效果下降,使缸内压力峰值与当Rm等于40%相比有所下降,但与M0 相比仍高出5.1%。

图3 柴油机燃烧性能的影响Fig.3 Effect on combustion performance of diesel engine

如图3(a)所示,随着Rm增加着火始点推迟、滞燃期延长1~2.5℃A,但放热率曲线的峰值上升且相对应曲轴转角前移,扩散燃烧持续时间缩短,扩散燃烧阶段放热量下降明显。放热率的高低与缸内着火时混合气浓度有很大影响,随着Rm增大预混燃烧阶段甲醇混合气浓度升高,燃烧初期放热率峰值上升,但由于扩散燃烧阶段柴油燃烧量随着Rm增加而下降,故喷油持续期缩短,扩散燃烧阶段占比减少因此燃烧持续期缩短。

图3(b)为不同Rm时柴油机燃烧效率的变化。可知,随着Rm增加柴油机燃烧效率呈下降趋势,与M 0 相比随着Rm增加燃烧效率依次下降7.9%,15.9%,24.1%,32.1%,40.0%。随着Rm增加甲醇汽化吸热后缸内温度逐渐下降,不利于柴油雾化蒸发,抵消了甲醇含氧量高对燃烧有利的影响,缸内温度下降太多不利于柴油充分燃烧,故CO 与碳烟排放逐渐升高,燃油利用率有所下降,燃烧效率下降。

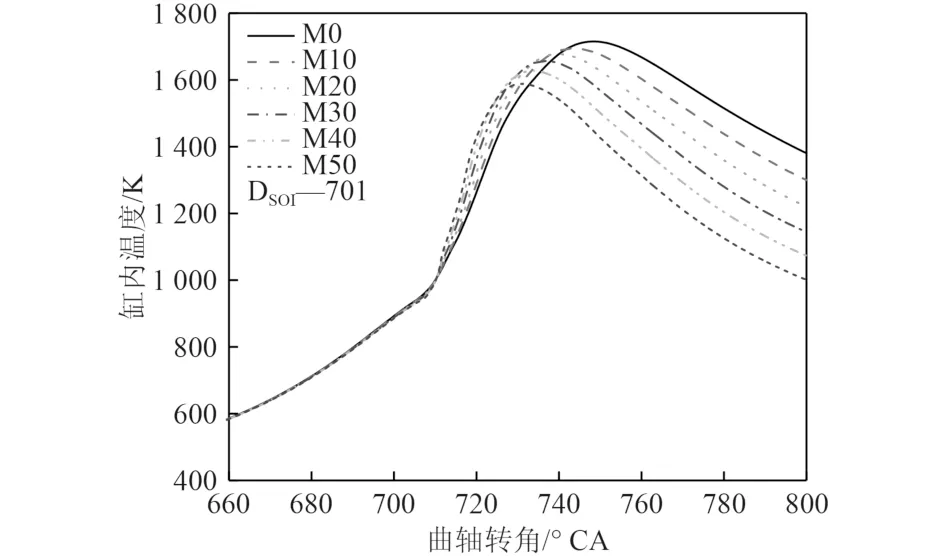

柴油机缸内温度对于污染物排放有很大影响,图4为缸内温度的变化曲线。可知,随着Rm增加柴油机缸内温度峰值下降且峰值对应的曲轴转角前移,但燃烧初期缸内温度升高率逐渐增大,燃烧后期缸内温度下降斜率增大,相比M0,当Rm为50%时缸内温度峰值下降7.4%,峰值对应曲轴转角提前1 7.4°C A。这主要因为随着Rm增加预混燃烧阶段甲醇混合气浓度升高,所以随着Rm增加预混燃烧阶段燃烧反应加快,缸内着火后,缩短速燃期,使得放热更加集中,缸内温度升高率增大但反应持续期较短,缸内温度峰值前移,并随Rm增加扩散燃烧阶段柴油喷油量下降,喷油持续期缩短,燃烧反应提前结束扩散燃烧阶段缸内温度下降速率较快。

图4 柴油机缸内温度的影响Fig.4 Influence of temperature in cylinder of diesel engine

图5 为不同Rm下不同曲轴转角对应的缸内温度场。同Rm下,随着曲轴转角增加,高温区由燃油喷射轴线四周向缸内凹坑处扩散。因为随着喷油后液滴撞击缸壁,聚集在缸内凹坑处并向四周流动,逐渐在缸内扩散,同时燃烧反应发生,因此气缸盖、活塞边缘区域温度低,后期凹坑处以及凹坑四周温度较高。在同一曲轴转角下,可明显观察到,随着Rm增加,缸内温度降低,与其他Rm相比,当Rm为50%时曲轴转角为708°CA,下降幅度最为明显甚至未出现着火点,在曲轴转角为712°CA 下,随着Rm增加缸内燃烧反应迅速进行,并且火焰传播更快,高温区向缸内凹坑处扩散速度加快。

图5 柴油机缸内温度场的变化Fig.5 Variation of temperature field in diesel engine cylinder

2.2 改变Rm 后RCCI 柴油机排放分析

图6 为不同Rm时柴油机CO 排放的变化。可知,在燃烧初期随着Rm增加柴油机CO 生成曲线峰值逐渐下降且对应的曲轴转角提前CO 生成始点也有所提前,CO 排放呈上升趋势,与M0 相比,当Rm为50%时,CO 生成峰值对应的曲轴转角提前13.0°CA。影响CO 生成因素主要为低温缺氧和氧化时间,一方面,因甲醇汽化潜热高,随着Rm增加缸内甲醇混合气浓度升高,但缸内温度逐渐下降,滞燃期延长对燃烧不利促进CO 生成且生成时刻随Rm增加而提前,但甲醇含氧量高使得燃烧时火焰传播速度加快,缸内着火后燃烧反应迅速进行,因此随着Rm增加CO 生成峰值逐渐下降。另一方面,因甲醇的加入降低了燃烧室温度,温度较低导致燃油燃烧不彻底,CO 排放增加。此外,OH 基可以促进CO 向CO2氧化,扩散燃烧阶段缸内温度下降速率较快,温度较低时不利于H2O2裂解,从而导致CO 氧化速度变慢,CO 排放量增加。

图6 CO 排放的变化Fig.6 Change of CO emission

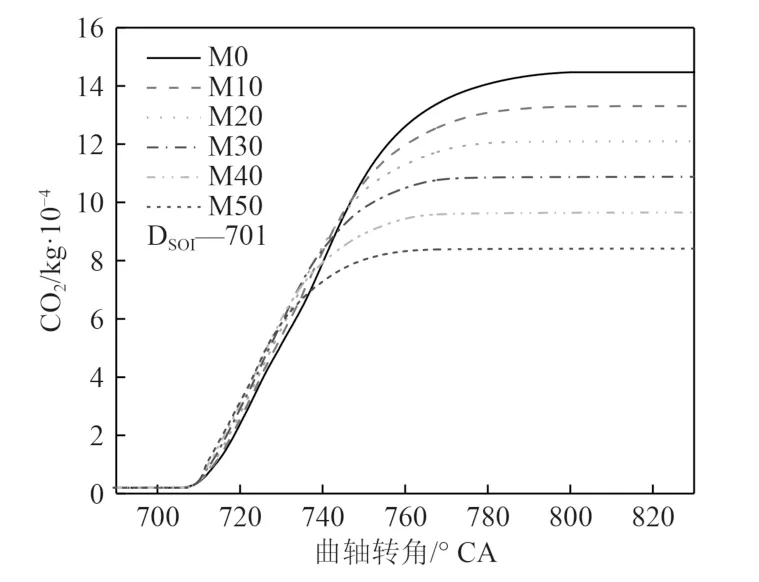

图7 为不同Rm时柴油机CO2排放的变化。可知,随着Rm增加柴油机CO2排放呈下降趋势,当Rm为50%时CO2排放达到最小值,与M0 相比下降41.8%,降幅较大。这主要由于甲醇的热值仅为柴油的46%,并且甲醇的含碳量为柴油的43%左右,故燃烧释放等量热时,燃烧甲醇释放CO2更少,燃用甲醇燃料属于低碳燃烧,故随着Rm增加CO2排放逐渐下降。图8 为不同Rm时柴油机HC 排放的变化。可知,正常情况下柴油机HC 排放极低,HC 是碳氢燃料裂解及不完全燃烧时产生,随着Rm增加柴油机燃烧效率下降,未完全燃烧部分较多以HC 形式排放,柴油机HC 排放成倍增长。主要原因是随着Rm增加甲醇蒸发吸热较大,缸内温度降低,不利于燃油蒸发和燃烧过程,并且缸内壁面淬熄作用增强,以及狭隙效应、油膜吸附等影响,导致HC 排放剧增。

图7 CO2 排放的变化Fig.7 Change of CO2 emission

图8 HC 排放的变化Fig.8 Change of HC emission

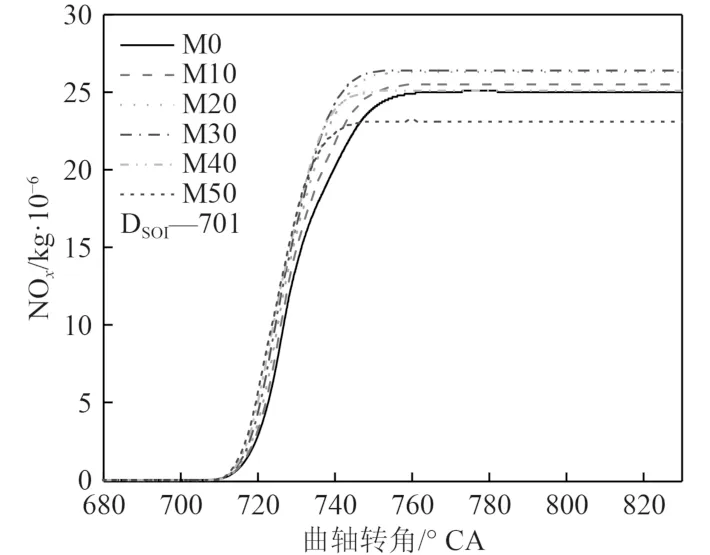

图9 为不同Rm时柴油机NOx排放的变化。可知,随着Rm增加柴油机NOx排放呈先升高后下降趋势,且NOx生成时刻对应的曲轴转角提前,当Rm为30% 时NOx排放最高,与M0 相比升高5.5%,当Rm为50%时NOx排放最低,与M0 相比下降7.7%,影响NOx排放的主要因素有氧含量、温度以及燃烧反应持续时间。甲醇其自身含氧量较高达到50%,当Rm小于40%时,随着Rm增加缸内氧含量增加,并且掺烧甲醇后燃烧反应速度变快,燃烧初期缸内温度升高幅度增大,故NOx排放随Rm增加而升高。而当Rm达到40%时,随Rm增加缸内温度进一步下降,但甲醇燃烧时火焰传播速度较快,燃烧反应迅速,以至于燃料在高温区滞留时间缩短,以及随着Rm增加,扩散燃烧阶段占比减少,缸内温度下降斜率较大,高温持续期明显缩短,综合多重因素导致NO 排放下降。

图9 NO 排放的影响Fig.9 Impact of no emission

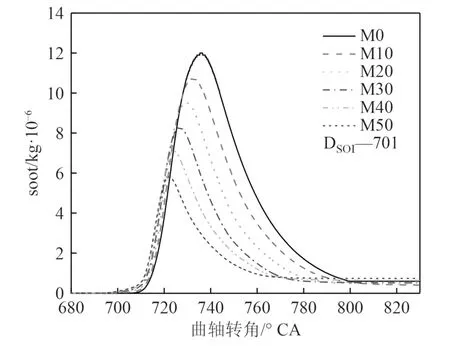

图10 为不同Rm时柴油机soot 排放的变化。可知,随着Rm增加,柴油机soot 生成峰值逐渐下降且对应的曲轴转角有所提前,但soot 排放呈先下降后上升趋势,当Rm为10% 柴油机soot 排放达到最低,与M0 相比下降33.2%,当Rm大于10%时soot 排放开始上升,Rm为50%时soot 排放达到最大值,与M0 相比提高23.7%,但Rm为30%时与M0 相比soot 排放下降14.1%。柴油机soot 排放受温度和氧含量影响较大。随着Rm增加缸内甲醇混合气浓度升高,因甲醇汽化汽化吸热,缸内温度逐渐下降,滞燃期延长且对燃烧不利故soot 生成时刻随Rm增加而提前,但甲醇含氧量高使得燃烧时火焰传播速度加快,缸内着火后燃烧反应迅速进行,因此随着Rm增加soot 生成峰值逐渐下降。虽然随着Rm增加缸内氧含量升高,但缸内温度峰值逐渐下降,并且柴油喷油持续期缩短,燃烧后期缸内温度下降斜率较大。当Rm增加达到10%时,缸内氧含量升高对燃烧反应有利,所以随着Rm增加soot 排放下降。而当Rm大于10%时,虽然缸内氧含量较高,但温度较低不利于soot 氧化,并且高温持续期缩短,故随着Rm增加soot 排放升高。

图10 soot 排放的影响Fig.10 Impact of lot emission

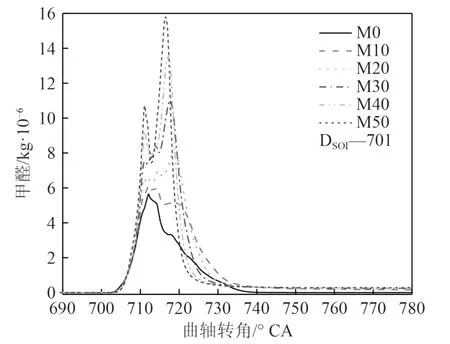

图11 为不同Rm时柴油机甲醛排放的变化。可以看出,相比于M0 随着Rm增加,甲醛生成峰值倍增,甲醛排放增加。这是因为随着Rm增加,缸内温度逐渐下降,甲醇燃烧不完全时会生成甲醛。然而Rm增加,缸内氧化活性OH 基生成量增加,同时H2O2在高温条件下也会分解大量OH 基,OH 基可与甲醛反应氧化从而降低甲醛排放,故缸内温度峰值对应的曲轴转角甲醛下降速率最快;Rm增加缸内温度峰值下降且对应的曲轴转角提前,扩散燃烧阶段缸内温度下降速率较快,温度较低时不利于H2O2裂解,导致部分甲醛无法被完全氧化,故甲醛排放高于原机并随着Rm增加而增加。

图11 甲醛排放的影响Fig.11 Impact of formaldehyde emission

3 改变Rw 对柴油机RCCI 工作性能影响

在采用甲醇进气道喷射法后,减少了柴油的使用,CO2排放下降明显,NOx 下降效果不佳,燃烧效率有所下降,对柴油机RCCI 燃烧效果改善一般。水与柴油二者理化性质差异较大且水的比热容大,掺水乳化油会降低缸内温度、改变火焰温度和燃油扩散性以及降低混合燃油活化能,对柴油机缸内燃烧滞燃期影响极大,在高温作用下会分解为H,O 和OH 的活泼原子和自由基能提高火焰传播速率,研究缸内直喷改变Rw对RCCI 柴油机的性能影响。

3.1 改变Rw 后RCCI 柴油机燃烧性能分析

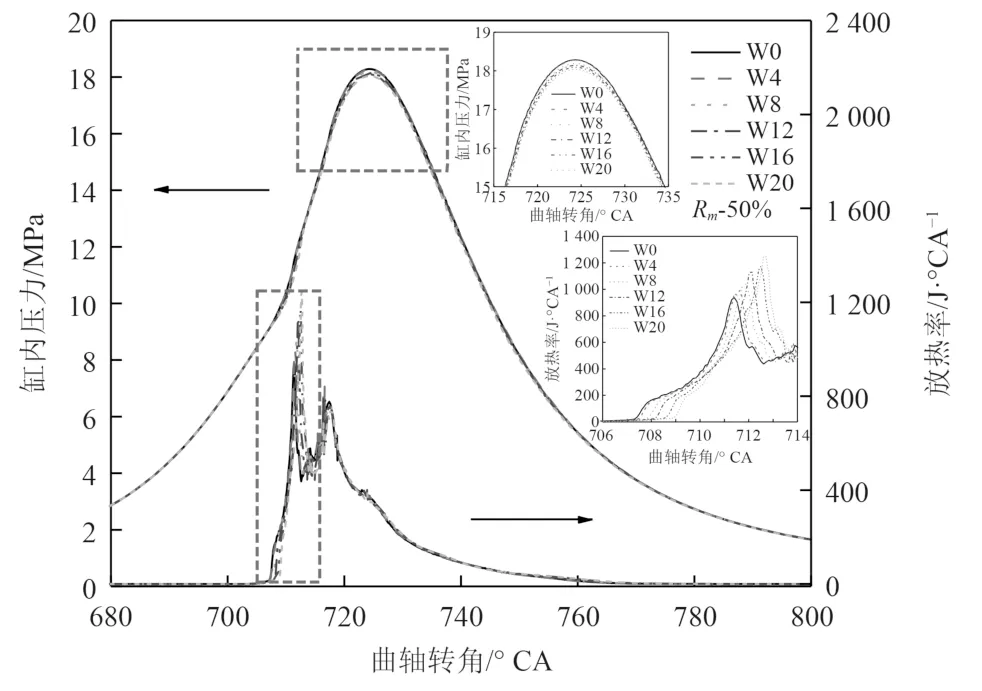

图12为Rm为50%时,随着掺水乳化油Rw增加,柴油机缸内压力与放热率曲线的变化。可以看出,随着Rw增加缸内压力总体呈下降趋势,但在Rw为4%时,其缸内压力与Rw为0%时基本重合。当Rw超过4%时,缸内压力峰值开始下降。随着Rw增加,放热率曲线相对的曲轴转角后移,着火点推迟,滞燃期延长1~2℃A,在燃烧初期峰值上升,在扩散燃烧阶段峰值下降。如图13 所示,在不同Rm时随着Rw增加,柴油机缸内压力变化曲线基本一致,在Rw较小时,缸内压力下降幅度较小,在Rw较大时,缸内压力下降幅度增大,与Rw为0% 时相比,当Rw达到20%时,随着Rm从10%增加至50%,缸内压力依次下降1.1%,1.2%,1.2%,1.3%,1.4%,由此可知,在相同Rw时随着Rm增加,缸内压力下降幅度也有所增加。在不同Rm时随着Rw增加,柴油机缸内温度整体呈下降趋势,且下降幅度逐渐增大,与Rw为0%时相比,当Rw达到20%时,随着Rm从10%增加至50%,缸内温度依次下降12.5K,18.1K,18.6K,21.2K,17.1K,下降幅度先升高后降低,在Rm为40%时,缸内温度峰值下降最多。在不同Rm时随着Rw增加,柴油机燃料燃烧效率逐渐升高,当Rm与Rw组合比为M10W16,M10W20 时燃烧效率与原机接近。主要原因是随着Rw增加,水的汽化潜热大,水分子汽化会吸收较多热量降低缸内温度,着火点滞后,预混燃烧阶段燃油增多,虽然水分子不能直接燃烧,但在高温和触媒反应下,会分解为H、O 和OH 的活泼原子和自由基有利于活化燃烧反应[13],其次水分子蒸发后燃烧室内可燃混合气均匀化,油束区域大大扩大,增加油气接触面积,使能量传递效率增加,同时降低缸内各部分温差,防止出现粗暴燃烧,降低压力升高率,燃烧更平稳进行,同时加快了火焰传播速度,缓解因进气道Rm过大出现预混燃烧阶段燃油过多缸内出现燃烧粗暴现象,并且水分子在燃烧时,会形成水包油结构产生微爆反应,减小油滴颗粒直径,改善燃料与空气混和状态,燃烧效率有所提高,加之水分子在高温缺氧区域会与碳粒发生“水煤气”反应,故着火后燃烧初期放热量增加,扩散燃烧阶段缸内温度降低,放热率峰值也有所下降。但由于水汽化后,水蒸气分子加入,降低缸内氧气浓度,也会对缸内燃烧有一定抑制作用,故随着Rw增加,缸内温度下降,燃烧效率升高,缸内压力逐渐降低,且降幅会逐渐增大。

图12 缸压与放热率曲线Fig.12 Variation of cylinder pressure and heat release rate

图13 柴油燃烧性能分析Fig.13 analysis of diesel combustion performance

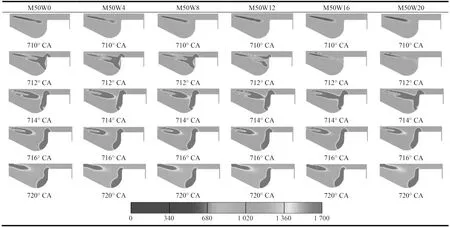

图14为Rm50%不同Rw时对应燃烧室温度场。在相同曲轴转角时,可明显观察到,随着Rw 增加,缸内温度降低,与其他Rw相比,当Rw达到12%时曲轴转角为710°CA,缸内温度下降显著,未出现着火点,当Rw为20%时曲轴转角在712°CA,才出现明显的着火点,相比Rw为0%时滞燃期延长2℃A,随着Rw增加缸内燃烧反应更迅速,并且火焰传播加快,高温区迅速向缸内凹坑处延伸,曲轴转角在716°CA 时高温区域基本一致,随着Rw增加,缸内温度降低,柴油机着火始点推迟,滞燃期延长,但水分子蒸发后缸内可燃混合气均匀化,油束区域扩大,增加油气接触面积,能量传递效率增加,同时加快火焰传播速度,达到着火点后燃烧反应迅速进行。

图14 缸内温度场变化Fig.14 Variation of temperature field in cylinder

3.2 改变Rw 后RCCI 柴油机排放性能分析

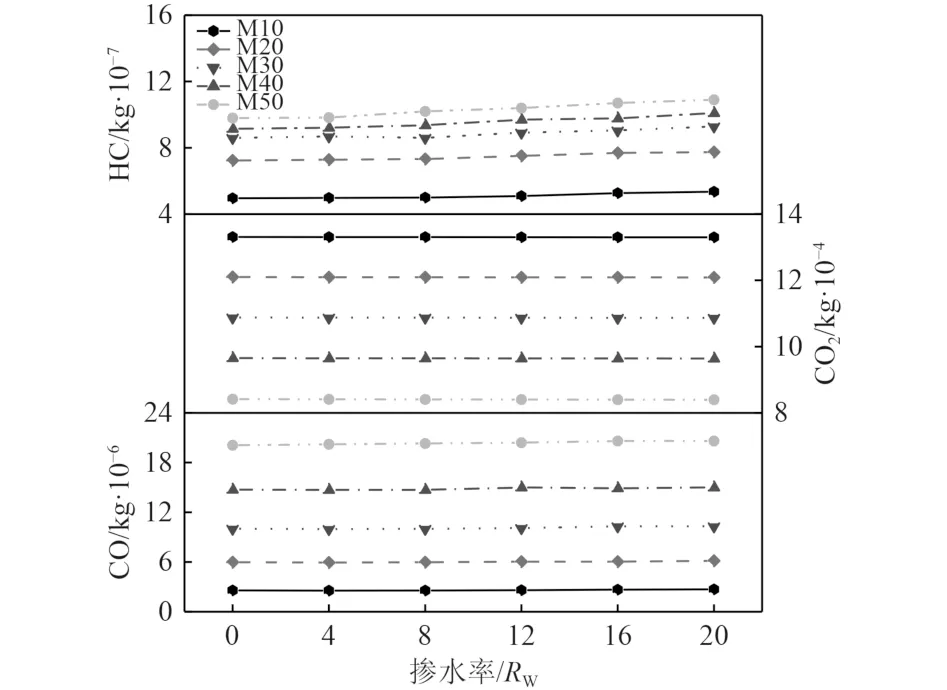

图15 为在不同Rm时随着Rw增加,HC、CO2、CO 排放变化。可以看出,随着Rw增加,CO2排放变化较小呈降低趋势,CO 排放先减少后增加,与Rw为0%时相比,在Rw为4%时,其CO 排放有所降低,而当Rw超过4% 时,CO 排放开始上升,当Rw达到20%时,随着Rm从10%增加至50%,CO 排放依次升高5.0%、3.0%、2.8%、1.6%、2.5%,CO 排放整体升高。在不同Rm时随着Rw增加,HC 排放逐渐上升,与Rw为0% 时相比,当Rw达到20% 时,随着Rm从10% 增加至50%,HC 排放依次上升7.9%、7.0%、8.0%、10.1%、11.1%。当Rw为4%掺水率较小时,缸内平均温度变化不大,水蒸气与碳发生“水煤气”反应,可以促进碳烟颗粒的氧化,使积碳、结胶和含碳颗粒明显减少,改善缸内燃烧,促进CO 氧化,故CO 排放下降。而随着Rw继续增加,滞燃期延长,预混燃烧阶段燃油增加,水分子的加入会吸收缸内温度,降低燃烧火焰峰值温度及局部温度,并且水汽化后会稀释缸内氧浓度,对缸内燃烧有一定的抑制作用,不利于燃油蒸发和燃烧过程,导致HC 排放剧增,同时也不利于CO 向CO2的转化,故CO 排放逐渐升高CO2下降。

图15 柴油机HC,CO2,CO 排放的变化Fig.15 Changes of HC,CO2 and CO emissions of diesel engine

如图16 所示,不同Rm时随着Rw增加柴油机soot 排放整体呈上升趋势,与Rw为0% 时相比,当Rw达到20%时,随着Rm从10%增加至50%,soot 排放依次升高9.3%,15.8%,16.7%,5.3%,3.6%,随着Rm增加soot 排放升高幅度也呈先增大后减小趋势,在Rm为30%时soot 排放升高幅度最大。在不同Rm时随着Rw增加,柴油机NOx排放逐渐下降,与Rw为0%时相比,当Rw达到20%时,随着Rm从10%增加至50%,NOx排放依次下降6.1%,9.3%,13.3%,12.2%,9.5%,随着Rm增加下降幅度呈先增大后减小趋势,在Rm为30%时NOx排放下降幅度最大。在不同Rm时随着Rw增加,柴油机CH2O 排放呈上升趋势,但整体变化幅度较小,与Rw为0% 时相比,当Rw达到2 0% 时,随着Rm从1 0% 增加至5 0%,CH2O 排放依次下降8.5%,6.4%,5.1%,6.2%,4.6%。随着Rw增加,着火时刻滞后1℃A~2℃A,预混燃烧阶段缸内油气含量过多,同时水分子汽化吸收缸内热量,降低燃烧火焰峰值温度,缸内温度下降,水汽化后水蒸汽会稀释燃烧室氧浓度,避免富氧区的形成,NOx排放下降CH2O 排放升高,同时导致在预混燃烧阶段生成大量碳烟,因缸内温度降低碳烟氧化速率也明显下降,大量碳烟不能及时被氧化,因此soot 排放随Rw增加而上升。

图16 柴油机CH2O、soot、NO 排放的变化Fig.16 variation of CH2O,soot and no emission of diesel engine

4 结语

本文研究采用甲醇进气道喷射法和掺水乳化油缸内直喷2 种方法,通过改变不同燃料掺混方式和掺混比例调节缸内可燃混合气浓度研究对柴油机RCCI 燃烧的性能影响,主要是通过改变可燃混合气浓度和火焰传播速率实现燃烧过程相位定向调控,结论如下:

1)甲醇汽化潜热值约为柴油4 倍,甲醇火焰传播速度快,达到着火点后缸内燃烧迅速,采用甲醇进气道喷射法后,随着Rm增加,燃烧始点滞后、燃烧初期放热率峰值上升,燃烧效率下降,缸内压力峰值升高,CO2,NOX排放显著下降。

2)掺水乳化油技术不仅能降低缸内温度,高温作用下会分解为H,O 和OH 的活泼原子和自由基能提高火焰传播速率。采用掺水乳化油技术后,随着Rw增加,柴油机燃烧始点滞后,燃烧初期放热率峰值升高,燃烧效率提高,NOX排放显著下降。

3)通过甲醇进气道喷射法和缸内直喷掺水乳化油技术相结合,实现柴油机RCCI 燃烧策略,Rm与Rw最佳组合比为M10W20,与原机相比柴油机燃烧效率提高,soot,CO2,NOX排放显著改善。