一体式快拆型防雨尘储运装置设计与有限元分析

2023-06-15梁燕刘飞航胡银全

梁燕,刘飞航,胡银全

(1.重庆工程职业技术学院,重庆 402260;2.西南技术工程研究所,重庆 401329)

近年来,我国集装化运输取得了长足发展,但与发达国家相比仍存在一定差距[1],特别是在储运装置定制方面,还未形成成熟的生产模式。因此需要在储运装置的个性化定制方面综合考虑材料、结构、制造工艺、使用、回收等因素,设计具有储运方便、拆装简单、成本低廉等特点的储运装置[2]。考虑到塑料托盘应用场合复杂,在功能需求、结构需求、尺寸规格等多方面存在着客户定制需求[3],因此需要在塑料储运装置定制方面拓展设计能力、分析能力、加工能力。由于塑料储运装置模具费用较高,故在开模之前需要进行详细的仿真分析,缩短加工周期,降低加工成本。

综上所述,文中通过对塑料储运装置进行全新的结构设计和仿真分析,实现一种能够不使用任何工具即可快速拆装、具备防雨尘功能、能在普通酸碱环境使用、强度较高的储运装置,为同类产品的设计提供参考。

1 设计方案

1.1 设计要求

根据储运装置使用环境及使用要求,制作储运装置的材料须具备一定的耐普通酸碱、防水防尘功能(参考IP33)、拆装时不使用工具、四向叉孔参考尺寸为400 mm×95 mm、全向防护、整体外形参考尺寸为1 250 mm×1 200 mm×1 200 mm、储运装置质量≥120 kg、底座抗弯强度载荷≥3 000 kg、底座抗弯刚度载荷≥1 500 kg、底座抗压强度载荷≥3 000 kg、底座抗压刚度载荷≥1 500 kg、铺板强度载荷≥9 000 kg、铺板刚度载荷≥4 500kg、承受6g水平冲击、使用温度为−40~50 ℃。整备储运装置质量在750 kg以内(货物质量为600 kg),两层堆码。按照相关标准要求,平托盘额定载质量为1 t,堆码时应能承受4倍的额定载质量和3 个托盘的自重[4]。水平冲击时不损坏,强度及刚度应符合国家标准。

1.2 总体设计方案

1.2.1 材料选择

为满足储运装置的性能要求及材料的通用性,储运装置采用耐热型聚乙烯材料,满足耐普通酸碱要求,使用温度达到−100~80 ℃,抗拉强度为25 MPa、屈服强度为33 MPa、剪切模量为387.32 MPa、泊松比为0.42、弹性模量为1 100 MPa、密度为0.95 g/cm3。

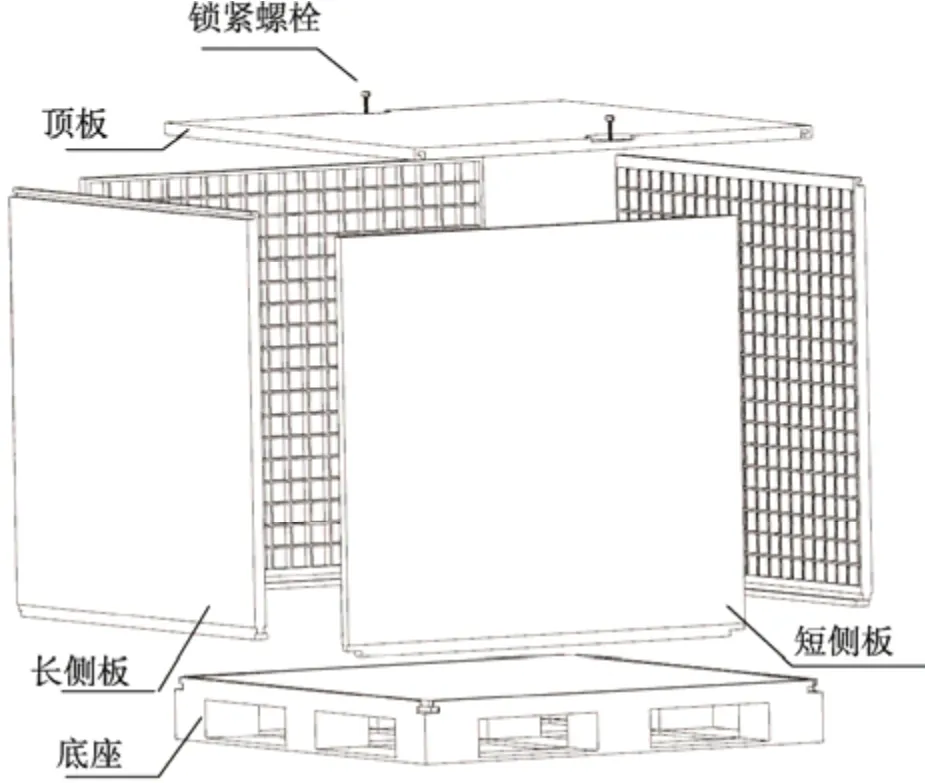

1.2.2 结构设计

普通托盘单元载货的类型按结构和特点分为18类,22 种型式[5-6],均无法满足本储运装置的使用需求。全新设计的储运装置共有5 种结构:底座、长侧板、短侧板、顶板、锁紧螺栓。结构均为独立结构,无须预装。各结构结合部位采用最优力学性能的倒扣结构[7],装配时实现免工具快速定位。根据整体结构及零件模具成型工艺的特点,短侧板的左右接触面及4 块侧板的上接触面易发生缺陷,导致接触间隙过大,影响防雨尘效果,因此侧板成型后对接触面进行二次机械加工,将平面度控制在0.30 mm,并在加工后的侧板接触面热涂弹性附着层,满足整体防雨尘效果。锁紧螺栓为通用型手拧螺栓,锁紧时只需保证螺母的接触平面与顶板平面接触即可,互换性强。

储运装置的整体结构见图1。装配时沿底座短边方向在倒扣结构内插入一张短侧板;然后沿底座长边方向,在倒扣结构内相向插入2 张长侧板;再沿底座短边方向在倒扣结构内插入第2 张短侧板;继续沿长边方向在长边方向内插入顶板;最后将2 颗锁紧螺栓分别手工拧入螺纹孔将顶板固定[8]。

图1 整体结构Fig.1 Overall structure

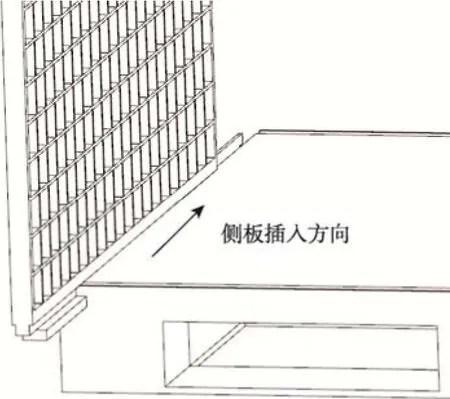

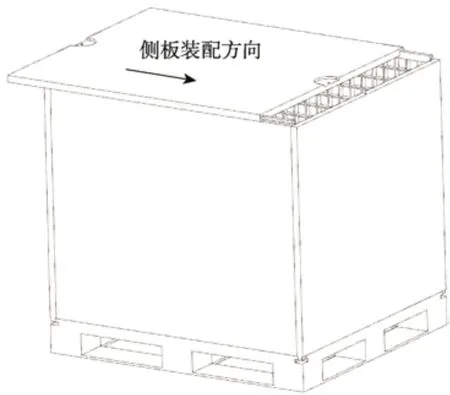

4 个侧板插入方向见图2。将侧板沿长边或短边方向插入底座的插槽。顶板插入方向见图3。顶板完全插入与侧板方向对齐。拧紧螺钉装配方向见图4。手动将2 颗螺钉完全拧紧。整个装配过程方便快捷,无须任何辅助工具。有利于提高物流工作效率,降低成本[9]。

图2 侧板装配Fig.2 Side panel assembly

图3 顶板装配Fig.3 Top panel assembly

图4 拧紧螺栓装配Fig.4 Tightening bolt assembly

由三维结构设计可知,储运装置整体质量为108 kg,满足≤120 kg 的要求。顶板、长侧板、短侧板的整体厚度为30 mm,镂空后有效厚度(含加强筋)为5 mm;底座放货的平面及各底墩的加强筋均为5 mm,底墩之间连接板厚度为10 mm。

储运装置主体结构由模具成型。在满足标准要求的3 个防护包装等级和3 个装箱等级的基础上[10],结构尺寸一致性好、产品精度高、零件结合部位接触紧密。在侧板边缘涂覆弹性涂层,确保接触部位不出现缝隙及明显贯通间隙,确保在完成装配后有效防止小固体进入,并能防止在淋雨状态下雨水通过接触缝隙进入储运装置内部,满足IP33 防护等级要求。

1.3 设计小结

通过材料选择及结构设计,储运装置的部分设计特征已经能够满足叉装要求、整体外形尺寸、防雨防尘、防护方式、拆装辅助、整备质量、使用温度、耐酸碱等。设计特征符合情况见表1。

表1 设计特征符合情况Tab.1 Compliance of design features

2 仿真分析

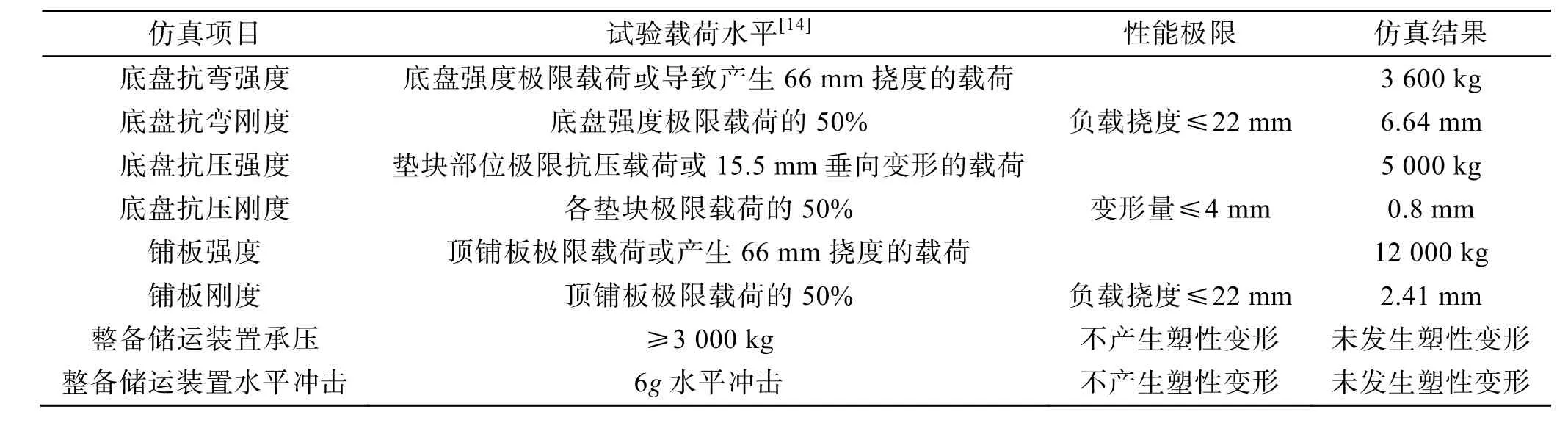

将储运装置三维结构模型导入Ansys Workbench有限元分析软件中,考虑到储运装置结构比较复杂,壁厚不均匀,因此在有限元网格划分时,将最小单格设置为5 mm[11]。根据托盘实际使用环境及相关标准对平托盘的规定,确定储运装置仿真分析为底盘抗弯强度、底盘抗弯刚度、底盘抗压强度、底盘抗压刚度、铺板强度、铺板刚度[12]、整备储运装置承压、整备储运装置水平冲击等,根据分析结果确定储运装置结构是否合理[13]。仿真分析的结果见表2。

表2 仿真参数Tab.2 Simulation parameters

2.1 底盘抗弯强度仿真

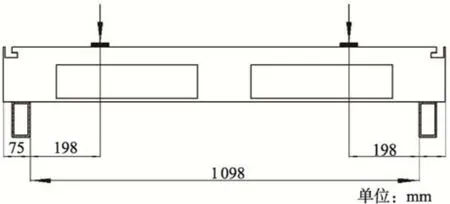

将高温聚乙烯的材料参数代入Ansys Workbench中,加载尺寸见图5。试验支座内侧与储运装置底座长边的距离为75 mm,试验支座内侧距离为1 098 mm,试验支座内侧与加载杠中心的距离为198 mm,逐步增加受力直至材料仿真应力接近25 MPa。仿真结果见图6、图7。当载荷为3 500 kg,储运装置底座内侧应力达到24.69 MPa,变形量为10.37 mm,满足表2 底盘抗弯强度标准,因此确定底盘抗弯极限载荷为3 600 kg。

图5 底盘抗弯加载Fig.5 Flexural loading of chassis

图6 底盘抗弯强度应力Fig.6 Flexural strength stress of chassis

图7 底盘抗弯强度变形Fig.7 Flexural strength deformation of chassis

2.2 底盘抗弯刚度仿真

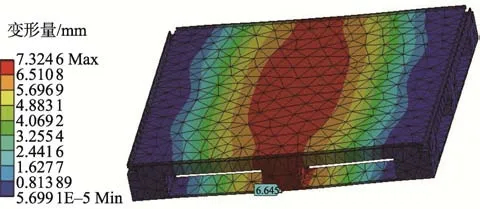

底盘抗弯刚度加载尺寸见图5。负载≤1 800 kg,取最大负载为1 800 kg,此时储运装置底盘仿真情况见图8。最大变形量为6.645mm,满足≤22 mm 的标准。

图8 底盘抗弯刚度变形Fig.8 Flexural stiffness deformation of chassis

2.3 底盘抗压强度仿真

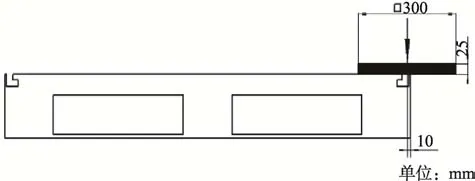

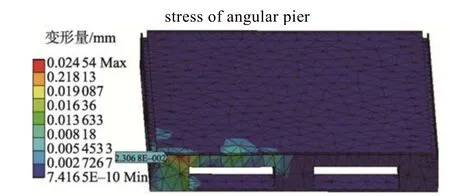

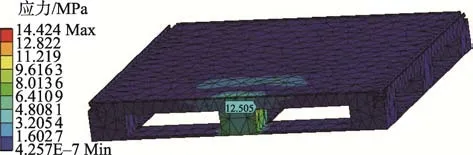

底盘抗压强度主要考核顶铺板与底铺板之间立柱的抗压性能。底盘立柱有角立柱、边立柱、中立柱3 种,因此分别对3 种立柱进行仿真。加载尺寸见图9,加载位置见图10。加载板尺寸为300 mm×300 mm×25 mm,分别放置在3 种立柱的位置进行加载,直至材料仿真应力接近25 MPa。仿真应力结果见图11—16。从图11、图12 可知,角墩在最大负载为5 000 kg 时,应力为24.77 MPa,变形量为0.02 mm。从图13、图14可知,边墩在负载为5 000 kg 时,应力为12.51 MPa,变形量为1.51 mm;从图15、图16 可知,中墩在负载为5 000 kg 时,应力为3.85 MPa,变形量为0.45 mm,因此确定底盘抗压极限载荷为5 000 kg。

图9 底盘抗压加载Fig.9 Compressive loading of chassis

图10 底盘抗压强度加载Fig.10 Compressive strength loading of chassis

图11 角墩抗压强度应力Fig.11 Compressive strength

图12 角墩抗压强度变形Fig.12 Compressive strength deformation of angular pier

图13 边墩抗压强度应力Fig.13 Compressive strength stress of side pier

图14 边墩抗压强度变形Fig.14 Compressive strength deformation of side pier

图15 中墩抗压强度应力Fig.15 Compressive strength stress of middle pier

图16 中墩抗压强度变形Fig.16 Compressive strength

2.4 底盘抗压刚度仿真

从2.3 节可知,在相同负载的条件下,底盘边墩棱边位置变形量最大,因此底盘抗压刚度选择在底盘中墩,负载为2 500 kg。仿真结果见图17,由图17可知,最大变形量为0.85 mm。

图17 底盘抗压刚度变形Fig.17 Compressive strength deformation of chassis

2.5 铺板强度仿真

持续增加铺板载荷,直至材料仿真应力接近25 MPa。加载尺寸见图18,叉孔宽度为399 mm,加载杠与叉孔边缘的距离为71.80 mm。仿真应力结果见图19和图20。当负载为12 000 kg 时,应力为23.30 MPa,变形量为4.62 mm,因此确定底盘抗压极限载荷为12 000 kg。

图18 铺板强度加载Fig.18 Paving plate strength loading

图19 铺板强度应力Fig.19 Paving plate strength stress

图20 铺板强度变形Fig.20 Paving plate strength deformation

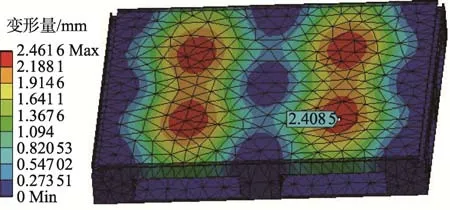

2.6 铺板刚度仿真

负载≤600 kg,则取最大负载为600 kg,此时储运装置铺板仿真情况见图21。由图21 可知,最大变形量为2.41mm,满足≤22 mm 的标准。

图21 铺板刚度变形Fig.21 Paving plate stiffness deformation

2.7 整备储运装置承压

储运装置的各项性能均在货物装载完成的整备状态下进行衡量。装货物的内包装箱材料与储运装置材料相同,因此在储运装置与内包装箱装配完整的条件下对整备状态的储运装置进行承压仿真分析。整备状态仿真负载为3 600 kg。仿真应力结果见图22 和图23。整备储运装置应力为12.55 MPa,变形量为5.43 mm,满足不发生塑性变形的要求。

图22 整备储运装置承压应力Fig.22 Pressure stress of maintenance storage and transportation device

图23 整备储运装置承压变形Fig.23 Deformation of maintenance storage and transportation device under pressure

2.8 整备储运装置水平冲击

在运输过程中,大多数的包装产品都是通过堆码的方式来进行陆路运输。在运输过程中经常会出现制动的情况,此时整备储运装置沿车辆行驶方向发生冲击。冲击发生时,装置的整个平面为受力面。运输过程产生的水平冲击是引起包装件破损的重要原因[15]。为确保储运装置结构可靠,模拟上述使用情况,在整备储运装置长边方向施加6g的加速度,侧板最大变形量为0.53 mm,满足不产生塑性变形的要求。仿真结果见图24。

图24 整备储运装置水平冲击变形Fig.24 Horizontal impact deformation of maintenance storage and transportation device

2.9 仿真小结

通过对底盘抗弯强度、底盘抗弯刚度、底盘抗压强度、底盘抗压刚度、铺板强度、铺板刚度、整备储运装置承压、整备储运装置水平冲击等项目进行仿真分析,得到各项目的仿真结果均满足设计特征要求,具体见表3。

表3 储运装置仿真结果Tab.3 Simulation results of storage and transportation device

3 结语

对一体式快拆型防雨尘储运装置进行了材料选择、结构设计、仿真分析研究。通过使用环境要求开展了通用材料的选取工作,满足整体强度、耐酸碱、使用温度等设计要求;通过三维结构设计满足叉装要求、整体外形尺寸、防雨防尘、免工具作业、装置质量等设计要求;通过Ansys Workbench 开展了零件、整体的强度、刚度以及冲击仿真。文中所提出的一体式快拆型防雨尘储运装置在设计上全面考虑了储运装置与常规托盘的使用习惯,同时各项功能均达到使用要求和相关标准,为储运防护领域结构设计与仿真分析提供了设计和数据参考。