基于数字孪生的装配车间调度模式

2023-06-15吴昕宇张美华张立强

吴昕宇 张美华 张立强

摘 要: 针对装配车间因机器故障、装配工时不确定等动态扰动频发而导致的生产延误问题,探讨了一种同时考虑机器故障、装配工时不确定两个因素的装配车间调度问题,并建立其数学模型;提出了一种基于数字孪生的装配车间调度模式,将数字孪生调度模式下的装配车间调度分为装配生产前的预调度和装配生产过程中的重调度两部分,介绍了数字孪生模式下装配车间生产计划的重调度机制。以某装配车间订单生产调度为例,验证了所提数字孪生调度模式的有效性及优越性。

关键词: 数字孪生; 机器故障; 装配工时; 车间调度; 重调度

中图分类号:TP391 文献标识码:A 文章编号:1006-8228(2023)06-15-05

Assembly shop scheduling model based on digital twin

Wu Xinyu, Zhang Meihua, Zhang Liqiang

(Shanghai University of Engineering Science, School of Mechanical and Automotive Engineering, Shanghai 201620, China)

Abstract: Aiming at the problem of production delay in assembly shop caused by frequent dynamic disturbances such as machine failures and uncertain assembly hours, an assembly shop scheduling problem considering both these two factors is expounded, and its mathematical model is established. Then, an assembly shop scheduling mode based on digital twin is proposed. The assembly shop scheduling under the digital twin scheduling mode is divided into pre-scheduling before assembly production and rescheduling during assembly production, and the rescheduling mechanism of the assembly shop production plan under the digital twin scheduling mode is described. An example of order production scheduling in an assembly shop is used to verify the effectiveness and superiority of the proposed digital twin scheduling model.

Key words: digital twin; machine failure; assembly hours; shop scheduling; rescheduling

0 引言

制造業是国家实体经济的基础,制造业的发展水平可以反映一个国家的生产力。装配车间是制造业不可或缺的一部分,在制造业智能化转型的过程中,装配车间的生产环境日益复杂,使得装配车间的装配工时不确定、机器故障等动态扰动事件频发。最终导致装配车间实际装配生产计划与预期装配生产计划存在较大偏差。

数字孪生,又名数字双胞胎。它能够实现物理世界与信息世界的交互,这也正是解决实际装配计划与预期计划存在偏差问题的关键。

数字孪生技术得到国内外学者关注。Grieves教授首次提出数字孪生的概念,并提出了数字孪生三维模型[1]。美国航天局(NASA)借助数字孪生技术进行飞行器飞行状态的预测[2]。Aheleroff S搭建了一种应用于制造业的数字驱动的双参考体系架构[3]。我国在数字孪生领域的研究起步相对较晚。陶飞教授提出了数字孪生五维模型,探讨了数字孪生的十大应用领域[4],并首次提出数字孪生车间的概念[5]。武颖等利用数字孪生技术并结合Markov过程实现复杂产品装配过程的质量管控[6]。

针对车间调度问题,国内外学者做了大量研究。Singh S整理了车间调度相关文献,并总结了13种资源调度算法[7]。Jamrous等采用区间数来弥补加工工时的不确定性[8]。Wu C C等为弥补装配车间加工时间的不确定性提出了一种分支界定算法[9]。郭映彤等采用区间数表示工时不确定性,为军工企业新开发产品的生产调度提供有效的解决方案[10]。郭钧等建立了一个以最小完工时间及加工成本的多目标调度模型[11]。曹远冲等提出了一种基于数字孪生的复杂产品离散装配车间调度方案[12]。

综上所述,考虑动态扰动事件下的装配车间调度问题是目前面临的瓶颈问题。因此,本文提出了一种基于数字孪生的装配车间调度模式,借助数字孪生技术实时感知装配车间可能发生的动态扰动事件,并通过生产过程中的重调度机制及时调整装配生产计划,为智能制造背景下的装配车间调度问题提供了新的解决方案。

1 问题描述

1.1 现场问题描述

同时考虑机器故障、装配工时不确定性的装配车间调度问题可以描述为:装配车间中待装配工件工序相同且各工序之间需要严格按照顺序进行装配。装配车间内有每一道装配工序的几个平行的装配机器,且不同的装配机器完成同工序所需时间有所不同。由于制造环境复杂,在制造过程中随时会发生机器故障且同一台机器完成同样工序所需的时间并不能完全确定。调度目标是为所有的待装配工件选择处于健康状态下的机器并确定其选择的机器与加工时间,使得最大完工时间最短。此问题需要满足如下约束条件:①待装配工件均可以在车间内装配;②各机器在执行装配任务过程中不会被其他操作打断;③待装配工件之间没有优先级。

1.2 数学模型

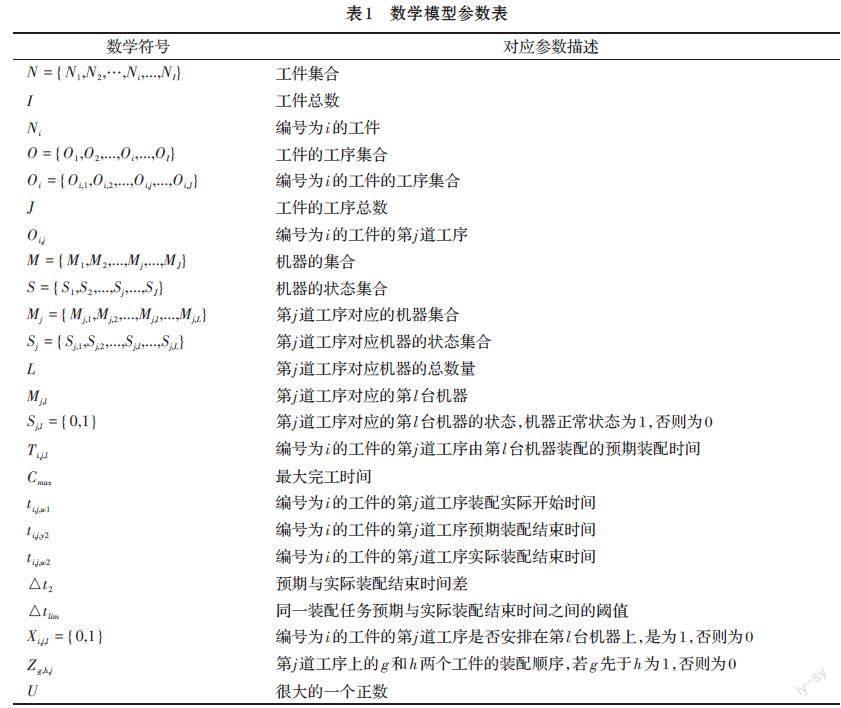

为了便于理解,在数学模型中采用的数学符号如表1所示。

根据上述分析同时考虑机器故障、装配工时不确定条件下的装配车间调度问题,其数学模型如下:

[F=Min(Cmax)=Min(Max(ti,j,w2))] ⑴

公式⑴为调度目标函数,即最大完工时间最短。其约束条件为:

[l=1LXi,j,l*Sj,l=1] ⑵

其中,[i=1,2,...,I;j=1,2,...,J]。

公式⑵表示一个工序只能由一台正常运行状态下的机器来完成。

[if △t2=|ti,j,w2-ti,j,y2|≤△tlim]

[ti,j,w1+l=1LXi,j,l*Sj,l*Ti,j,l≤ti,j,y2] ⑶

其中,[i=1,2,…,I;j=1,2,…,J]。

公式⑶表示当工序的实际完工时间与预期完工时间两者之间相差在阈值范围内时的调度安排。

[if △t2=|ti,j,w2-ti,j,y2|>△tlim]

[ti,j,y2=ti,j,w2] ⑷

[ti,j,w1+l=1LXi,j,l*Sj,l*Ti,j,l≤ti,j,y2] ⑸

其中,[i=1,2,…,I;j=1,2,…,J]。

公式⑷与公式⑸表示当工序的实际完工时间与预期完工时间两者之间超过阈值时的调度安排。

[ti,j,w2≤ti,j+1,w1] ⑹

其中,[i=1,2,...,I;j=1,2,...,J-1]。

公式⑹表示待装配工件只有在彻底完成某工序时才能开始下一道工序。

[th,j,w1-tg,j,w1+l=1LXg,j,l*Sj,l*Tg,j,l+U*3-l=1LXg,j,l*Sj,l]

[-l=1LXh,j,l*Sj,l-Zg,h,l≥0] ⑺

其中,[i=1,2,…,I;j=1,2,…,J]。

公式⑺表示机器在同一时刻只能进行一个装配任务。

2 基于数字孪生的装配车间调度

2.1 基于数字孪生的装配车间调度模式

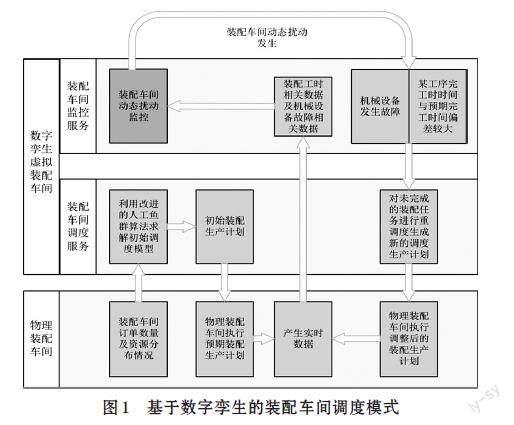

为了能够实时感知机器故障以及装配工时不确定性,借助数字孪生技术,实现一种基于数字孪生的装配车间调度新模式如图1所示。

基于数字孪生的装配车间调度模式分为装配生产开始之前的预调度及装配生产过程中的重调度两部分。

装配生产开始前的预调度:在装配车间收到订单准备开始生产时,首先将物理装配车间内的所有生产资源状态及订单情况上传至数字孪生虚拟装配车间;其次虚拟装配车间根据所获得的生产资源状态及订单情况,借助调度算法求解得到初始装配生产计划;最后,虚拟装配车间将求解结果反馈给物理装配车间,物理装配车间执行初始装配生产计划。

装配生产过程中的重调度:物理装配车间在执行装配生产计划的过程中,实时采集装配工时以及机器故障相关数据,并上传至虚拟装配车间。虚拟装配车间实时监控装配车间内动态扰动事件的发生。当装配车间出现机器故障、装配工时等不确定扰动时,虚拟装配车间根据目前的资源状况及未完成的订单情况进行生产资源重调度,并将生成的新的装配生产计划反馈给物理装配车间。物理装配车间执行新的生产计划并实时采集相关数据,直至装配生产结束。

2.2 数字孪生调度模式下的重调度机制

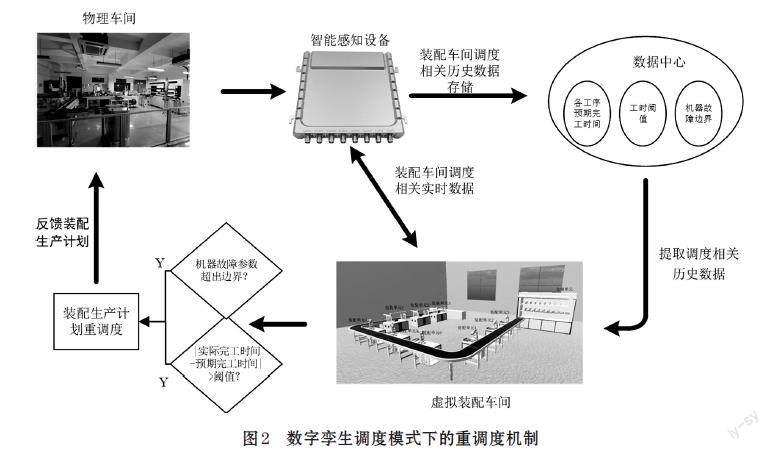

数字孪生调度模式下,装配车间装配生产调度计划重调度机制如图2所示。

装配车间在生产计划执行过程中实时采集调度相关数据,将调度相关历史数据如各工序预期完工时间、工时阈值、机器故障边界等存储至数据中心。虚拟装配车间首先读取各工序实际完工时间以及机器故障相关数据;接着对比得到的实际完工时间和预期完工时间之间差的绝对值与工时阈值并判断机器故障相关参数是否超过异常边界;最后分析判定结果,当装配车间发生装配工时扰动及机器故障时,则对未完工的各工序及生产资源进行重调度,生成新的装配生产计划并反馈给物理装配车间。

3 实验验证

3.1 问题描述

装配车间内某订单生产计划如下:订单中共有9个待装配工件,每个待装配工件有两个装配工序以及一个包装工序。待装配工件各工序在各个机器上的加工时间如表2所示。其中M1-M9为机器编号,sp01-sp09为工件编号,表格中内容为待装配工件各工序在不同机器上装配时间,单位为[s]。

3.2 虚拟装配车间的搭建

装配车间主要由一个智能仓储单元、六个装配单元、三个包装单元及其他辅助设备组成。其中智能仓储单元负责存放原材料,实物及其模型图如图3所示。其中图3(a)为实物图,图3(b)为模型图。

装配单元1~3负责第一道装配工序,装配单元4~6负责第二道装配工序。实物及其模型图如图4所示。其中图4(a)为实物图,图4(b)为模型图。

包装单元负责包装工序,实物及其模型图如图5所示。其中图5(a)为实物图,图5(b)为模型图。

通过三维建模软件3D Max搭建各生产要素模型图并将各模型導出为FBX格式,其次将FBX格式的生产要素模型导出虚拟引擎Unity的Assert目录下,最后在Unity中搭建虚拟装配车间如图6所示。

3.3 初始装配生产计划

在装配过程开始之间,虚拟装配车间对生产资源及订单情况进行预调度生成初始调度方案如图7所示。图7显示初始装配生产计划中预计最大完工时间为158[s]。

3.4 实际装配生产计划

在t=48[s]时,在机器M5处增加机器故障扰动,10[s]后恢复正常状态,在机器M5恢复正常后,增加装配工时扰动,使该工序装配完工时间延误10[s]。传统装配车间调度模式下,装配车间实际生产计划如图8所示。

在基于数字孪生的装配车间调度模式下,装配车间的实际生产计划如图9所示。

由此可见,同时增加机器故障及装配工时不确定扰动时,在传统装配车间调度模式下装配车间实际生产完工时间为178[s],在基于数字孪生的装配车间调度模式下装配车间实际生产完工时间为168[s],造成的生产延误降低。综上所述,基于数字孪生的装配车间能够有效缓解装配车间的生产延误问题。

4 结束语

本文介绍了智能制造背景下的数字孪生装配车间调度问题并建立其数学模型,利用Unity仿真软件搭建虚拟插排装配车间,以装配车间内的订单为例,比较传统调度模式与数字孪生调度模式下造成的生产延误,验证了数字孪生技术能够有效缓解装配车间的生产延误问题,提高了装配车间对动态扰动事件的响应性能。后续研究将同时考虑紧急插单情况下的装配车间调度。

参考文献(References):

[1] Griveves M, Vickers J. Digital Twin: mitigating unpredict-

able, undesirable emergent behavior in complex system[M].Germany,Transdisciplinary Perspectives on Complex Systems,2017

[2] Tuegel E J, Ingraffea A R, Eason T G, et al. Reengineering

Aircraft Structural Life Prediction Using a Digital Twin[J]. International Journal of Aerospace Engineering,2011(2011):1-14

[3] Aheleroff S, Xu X, Zhong R, et al. Digital Twin as a Service

(DTaaS) in Industry 4.0: An Architecture Reference Model[J]. Advanced Engineering Informatics,2021(47):1-15

[4] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].

计算机集成制造系统,2019,25(1):1-18

[5] 陶飞,张萌,程江峰,等.数字孪生车间——一种未来车间运行

新模式[J].计算机集成制造系统,2017,23(1):1-9

[6] 武颖,姚丽亚,熊辉,等.基于数字孪生技术的复杂产品装配过

程质量管控方法[J].计算机集成制造系统,2019,25(6):1568-1575

[7] Singh S, Chana I. A Survey on Resource Scheduling in

Cloud Computing: Issues and Challenges[J]. Journal of Grid Computing,2016,14(2):217-264

[8] Jamrous T, Chien C F, Gen M et al. Hybrid Particle Swarm

Optimization Combined with Genetic Operators for Flexible Job-Shop Scheduling Under Uncertain Processing Time for Semiconductor Manufacturing[J]. IEEE Transactions on Semiconductor Manufacturing, 2018,31(1):32-41

[9] Wu C C, Gupta J N D, Cheng S R, et al. Robust scheduling

for a two-stage assembly shop with scenario-dependent processing times[J]. International Journal of Production Research,2020(2):1-16

[10] Guo Y T, Wang H, Feng H X, et al. Trial production and

batch production mixed scheduling method in group manufacturing[J]. Journal of Zhejiang University,2016,50(11):2224-2230

[11] 郭鈞,钟精诚,杜百岗,等.考虑模糊作业时间的再制造加工

车间多目标调度方法[J].控制与决策,2020,35(6):220-227

[12] 曹远冲,熊辉,庄存波,等.基于数字孪生的复杂产品离散装

配车间动态调度[J].计算机集成制造系统,2021,27(2):557-56