串珠状溶洞影响下桩基竖向承载特性离心试验

2023-06-14陈慧芸冯忠居夏承明董建松

陈慧芸,冯忠居,蔡 杰,夏承明,董建松

(1.长安大学 公路学院,西安 710064;2.福建省交通建设质量安全中心,福州 350001;3.三明莆炎高速公路有限责任公司,福建 三明 353000)

溶洞的隐蔽性与多样性导致穿越溶洞的桥梁桩基与常规环境桥梁桩基承载特性差异较大且十分复杂。岩溶发育区桥梁桩基受溶洞影响,通常需穿过溶洞嵌入完整基岩,以确保桩端承载安全。在工程设计中,常依据经验保守设计,现行规范中缺少针对性的岩溶发育区桩基的设计计算方法及其参数取值,致使工程技术人员设计时有较大的盲目性,多地区要求岩溶区桩基下伏溶洞顶板厚度不小于3倍桩径,甚至不小于5倍桩径,当桩位处存在多层溶洞时,桩基需穿过所有溶洞嵌入深处的稳定岩层来达到规定嵌岩深度和顶板厚度,大幅增加了桩长,提高了桥梁基础的设计与施工成本和难度[1-4]。

桩基穿越溶洞时,由于溶洞边界条件的复杂性,桩基受力与变形特性与常规嵌岩桩存在较大差异。Chen等[5]通过离心模型试验研究了桩基穿越不同规模和层数溶洞时,桩基的承载特性和荷载传递机制,给出了桩基竖向承载力对三因素的敏感度;何春林等[6-7]利用有限元分析的方法,研究了溶洞体积的大小、顶板厚度、串珠状溶洞以及岩性对桩基承载力的影响;黄明等[8]利用渝黔铁路岩溶区现场桩基进行数值建模,分析了桩基穿越多层溶洞时的竖向承载特性,提出了溶洞顶板两种不同的剪切破坏模式,岩层的厚度和溶洞的跨度比值不同,岩层破坏模式不同,溶洞范围内桩基的侧摩阻力大幅衰减。当溶洞埋深较大时,桩底标高设计于溶洞之上,下伏溶洞对桩基的承载特性及稳定性的影响较大,部分学者研究了溶洞顶板极限承载力、破坏模式及其稳定性。张慧乐等[9]研究了溶洞顶板厚度、大小对桩基竖向承载力的影响,结合试验结果对各影响因素的敏感性进行了分析;赵明华等[10-11]研究了岩溶区嵌岩桩力学模型及承载力计算公式,得到了下伏溶洞顶板安全厚度的确定办法;董芸秀等[12-13]通过静载试验,研究了下伏溶洞影响下桩基竖向承载特性和荷载传递机制,提出了当溶洞顶板弯拉破坏时的合理顶板厚度计算方法;尹君凡等[14-15]通过室内试验研究了不同顶板厚度和不同偏心荷载作用下溶洞顶板的极限承载力;赵明华等[16-17]研究了嵌岩基桩发生冲切破坏时溶洞顶板安全厚度计算方法;柏华军[18]研究了顶板在自重作用下发生冲切、剪切、弯拉破坏时,安全厚度的计算方法;邹新军等[19]采用荷载传递法和有限元分析法研究了穿越串珠状岩溶区桩基的桩顶沉降计算方法,提出了“短摩擦桩+桩端压浆”的溶洞处理方法;汪华斌等[20]建立了顶板的4种模型,研究了桩基作用下溶洞顶板的稳定性判定依据;刘之葵等[21]研究了基础底面尺寸、顶板厚度、溶洞跨度断面形状对地基稳定性的影响;张永杰等[22]研究了溶洞空间形态对顶板稳定性的影响,得到了考虑溶洞空间形态的顶板稳定性分析方法;Thongraksa等[23]研究了溶洞周围岩体的破坏模式,发现围岩强度特性对其破坏模式和破坏起始位置均具有显著影响,利用岩体抗拉强度和抗剪强度之间的关系确定了破坏模式判别方法,可用于评价溶洞围岩的稳定性。

目前,众多研究均针对穿越溶洞或下伏存在溶洞的桩基承载特性及顶板稳定性进行了研究,缺乏关于桩位处存在串珠状溶洞时,穿越溶洞且置于下伏溶洞之上的桩基承载特性和荷载传递机制的研究。由于现场试验受施工条件与成本限制较难开展,而离心模型试验可将模型大比例缩尺,同时缩短试验周期且较好地满足试验相似条件,离心模型试验方法被广泛应用于桩基承载特性研究中[24-27]。

因此,针对桩位处存在串珠状溶洞时,桩基穿越溶洞且置于下伏溶洞之上的情况,基于离心模型试验方法,探明穿越双层溶洞且下伏存在溶洞时,顶板厚径比变化对桩基竖向承载特性及荷载传递机制的影响,提出桩位处存在串珠状溶洞时顶板厚径比的合理取值,以期为岩溶区公路桥梁桩基设计与施工提供借鉴。

1 离心模型试验设计

1.1 试验设备与相似比

离心试验使用TLJ-3型土工离心机,如图1所示。离心机最大容重为60g·t,有效半径为2.0 m。最大加速度范围为10~200g,加速时间小于15 min。模型箱尺寸为700 mm(长)×360 mm(宽)×500 mm(高)。离心模型物理量对应关系见表1。

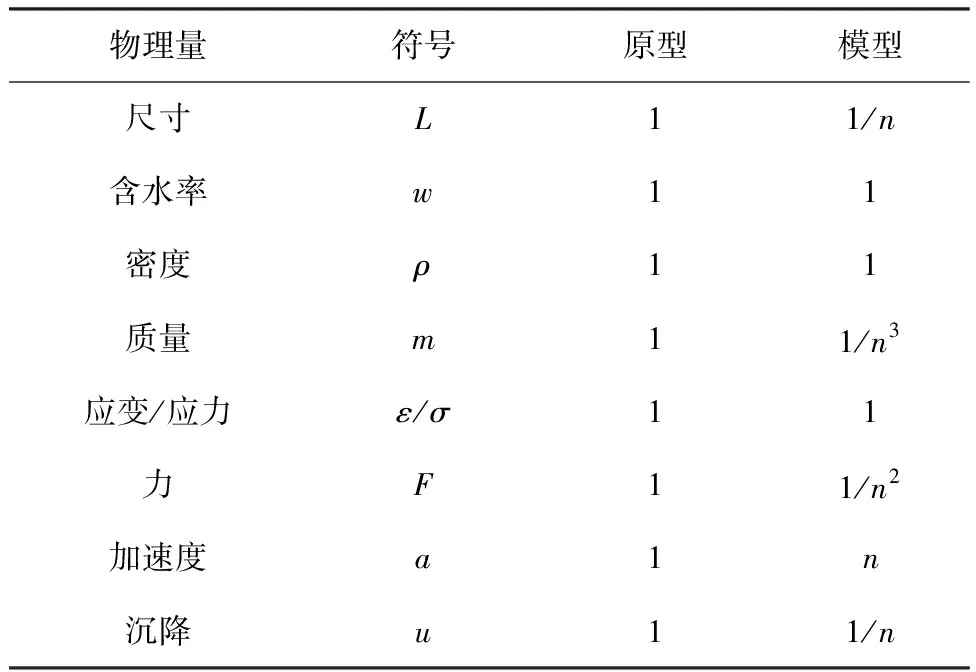

表1 试验物理量相似比

图1 离心机

1.2 模型设计

1.2.1 模型桩设计

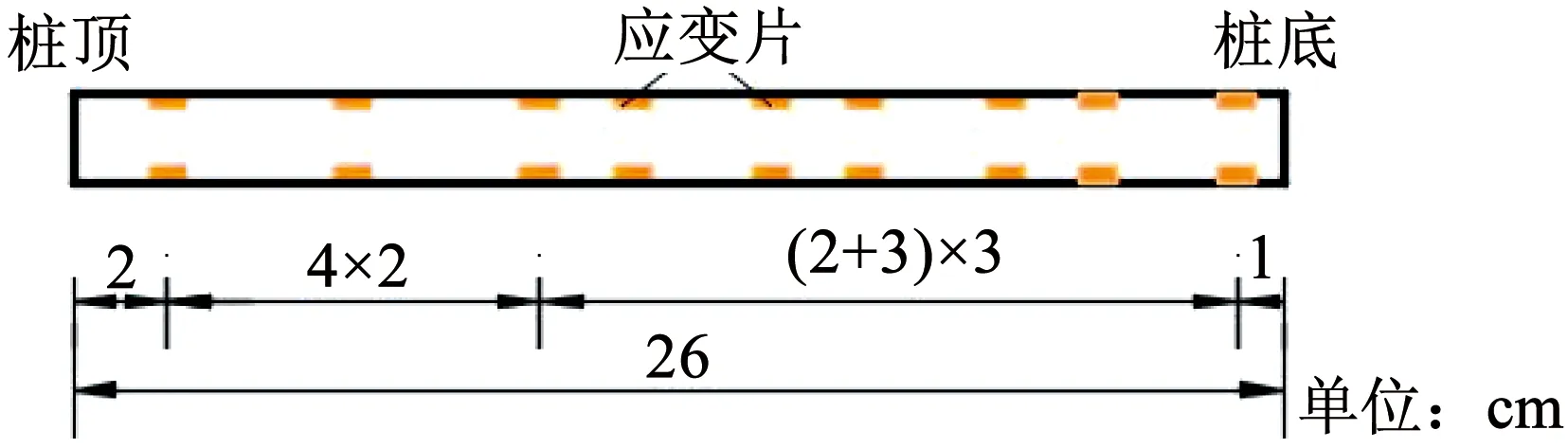

根据相似原理,试验相似比取n=100。模型桩选用封底的镁铝合金管,经万能试验机测试得镁铝合金管的弹性模量为45 GPa。为模拟基桩竖向承载特性并充分体现荷载传递过程,采用砂纸将模型桩外壁打磨粗糙,并在外壁涂抹一层薄薄的环氧树脂,使模型桩与周围岩土体充分接触。在竖向荷载作用下,模型桩承载特性由原型的抗压刚度(EA)进行控制。本次离心模型试验主要使用的模型桩如图2所示。模型桩尺寸计算公式为

图2 模型桩

(1)

式中:Em、Ep为模型桩与原型桩弹性模量,Dmo、Dmi为模型桩外径与内径,Dp为原型桩桩径。

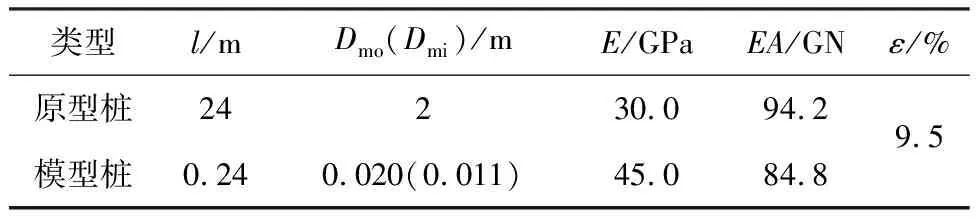

原型与模型桩抗压刚度见表2,二者的抗压刚度误差很小,证明了该模型桩用于本次基桩竖向承载特性离心模型试验的合理性。

表2 模型桩与原型桩抗压刚度比较

1.2.2 溶洞设计

为真实反映原型桩的受力及溶洞存在情况,模型试验采用2 mm厚度的有机玻璃盒模拟溶洞,其刚度误差为8.55%,如图3所示。溶洞盒上下面中心均预留直径20 mm的孔,以便基桩穿过溶洞进行固定。

图3 溶洞模型

1.2.3 岩土层设计

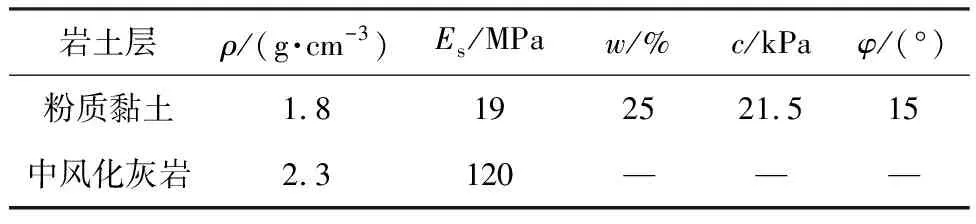

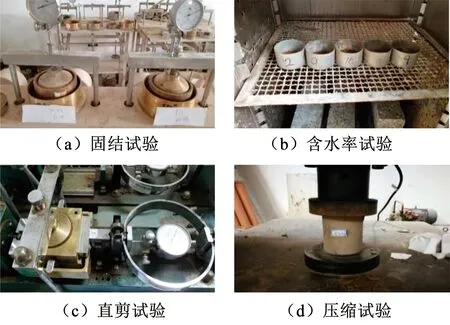

由于模型箱尺寸有限,使用原状土非常困难。为使模型土层的性质能够反映实际土层,且保证不同组模型试验中土样的物理力学指标相同,本试验采用人工配制的黏性土和人工配制混合料作为模拟风化岩。试验中采用的土样颗粒级配良好且每次试验采用相同基础土样,控制土样含水率、重度和压实度,通过烘干试验、直剪试验和固结试验测得土样含水率、黏聚力和内摩擦角(图4),确保每次试验土样的统一。岩溶嵌岩桩的设计通常要求桩端坐落于完整或较完整的溶洞顶板之上,基于此采用人工配制材料浇筑模拟桩端持力层。风化岩的模拟是经过反复配制和压缩试验(图4),确定按m(水泥)∶m(石膏)∶m(水)∶m(土)=1∶0.5∶1.1∶0.8配制。通过压缩试验、含水率试验和直剪试验确定了岩土层的压缩模量Es、含水率w、黏聚力c和内摩擦角φ,材料物理力学性质指标见表3。

表3 岩土层物理力学性质指标

图4 岩土体性质土工试验

1.3 试验方案设计

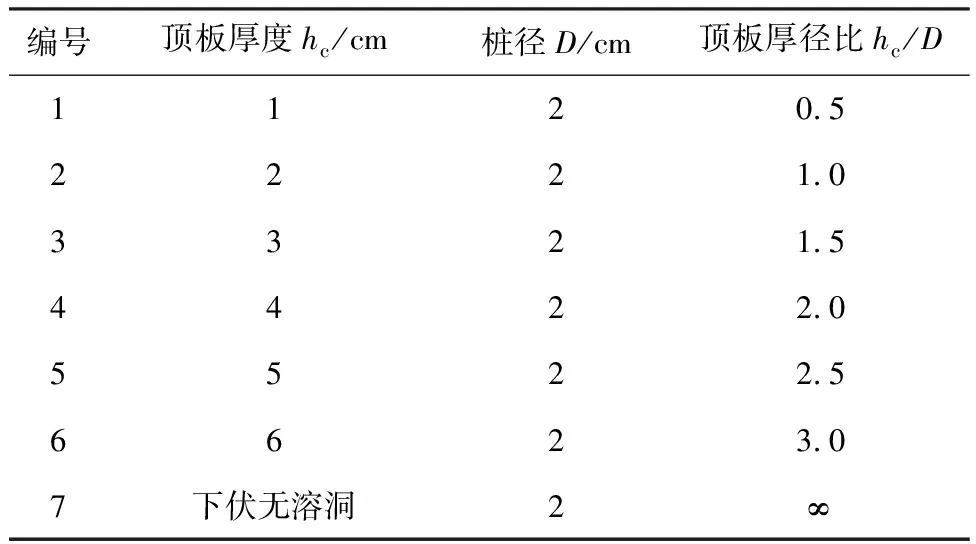

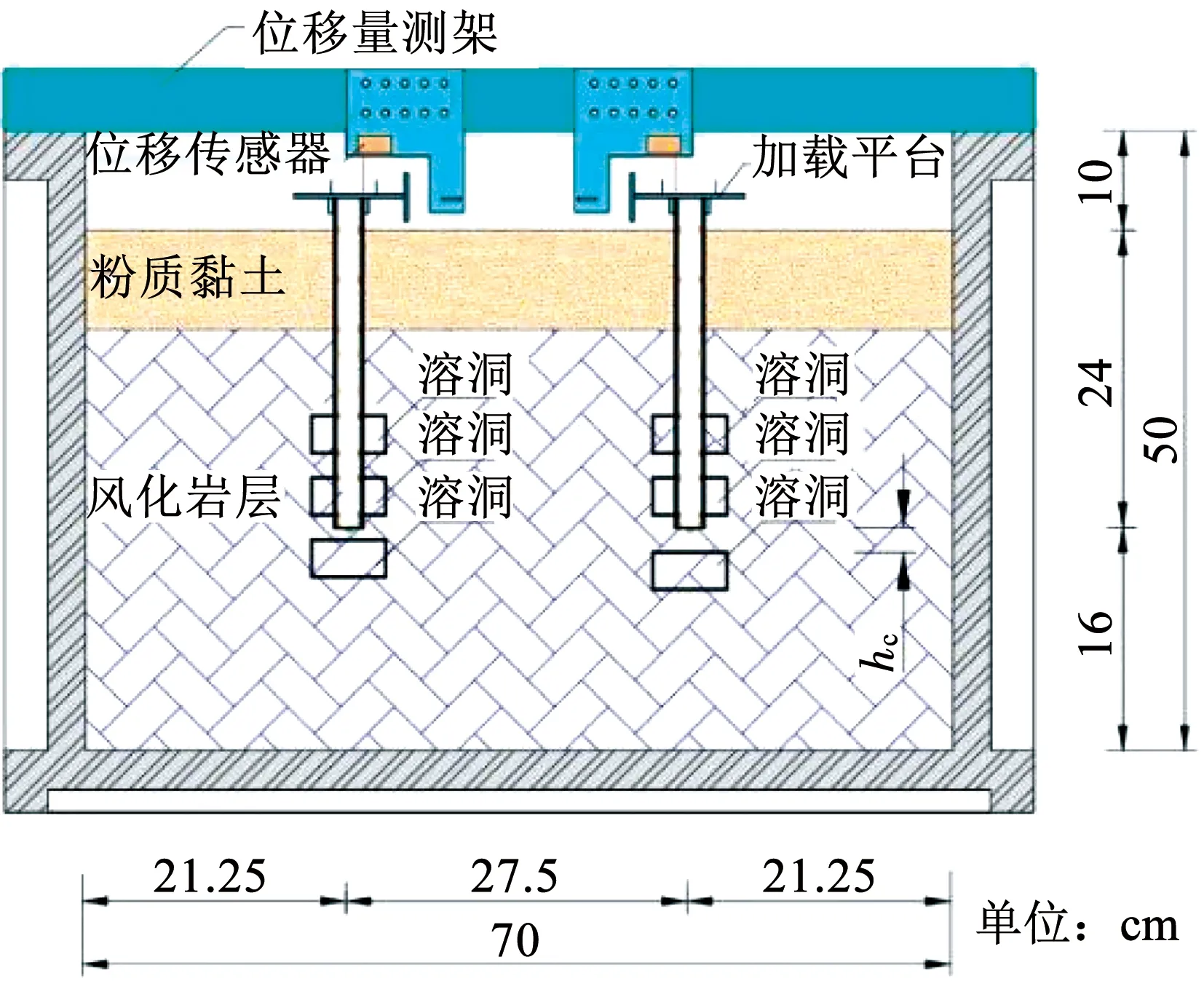

为研究桩基穿越串珠状溶洞后,下伏溶洞厚径比对桩基竖向承载特性的影响,在充分考虑试验目标及试验可操作性的基础上,简化串珠状溶洞为垂直发育的情况,控制3层溶洞的尺寸为3 cm×6 cm×6 cm,桩长l=24 cm,嵌入中风化岩层hr=1 cm,桩径D=2 cm,桩基穿越的溶洞间距为2 cm,所穿越的下层溶洞底距桩底1 cm,顶板厚跨比为∞代表桩基穿越两层溶洞且下伏无溶洞,试验工况如表4,试验工况示意如图5所示。

表4 试验工况

图5 试验工况示意

1.4 测试元件布设

1.4.1 应变片布设

试验采用BF120-5AA型应变片(尺寸3 mm×2.6 mm,灵敏度系数2.0%,电阻为120 Ω,精度为0.05×10-6)测量桩身应变。应变片采用半桥接法,每一个测试应变片均对应一个补偿片,补偿片统一贴于镁铝合金板上,镁铝合金板在试验过程中不可承受荷载、不可发生变形。为保证埋设在土中的电阻应变片有较高成活率,对模型桩纵向切开,在内壁上按图6中的间距对称布设应变片,为反映桩底附近应变,最底层应变片尽量靠近桩底。粘贴好应变片后,将模型桩用环氧树脂粘贴修复。

图6 应变片布设

1.4.2 位移计布设

本试验主要测量桩顶沉降和桩身应变。选用HG-C1030型位移传感器(测量范围±5 mm,精度10 μm)固定在模型箱位移量测架上测试模型桩的竖向位移,如图7所示。

图7 位移传感器布设

2 试验步骤

2.1 试验加载及数据采集

在离心模型试验开始前,首先进行了各工况的桩基竖向承载力特性数值模拟,估算了下伏无溶洞时桩基竖向承载力,从而确定了离心模型试验过程中竖向荷载加载的最大值为3 000 N。模型桩竖向分级加载通过在自主研发的桩顶固定加载平台,每级对称固定两片共500 g铁片在加载平台上来实现的,共分6级加载,竖向荷载为500~3 000 N,每级加载持续10 min,加载间歇导致的卸荷过程引起的桩基弹性变形的改变较小,可忽略其对桩基承载性状的影响。离心模型试验桩位布置及加载平台示意如图8所示,hc为顶板厚度。试验数据通过离心数据采集器采集并传输至数据控制器。

图8 试验桩位布置及加载平台

2.2 试验主要步骤

离心模型试验主要步骤如下,如图9所示。

图9 试验步骤

1)为保护应变片,将其对称粘贴在模型桩内壁,固定好后用环氧树脂还原,采用砂纸将模型桩表面进行了打磨,并在桩侧涂抹薄薄一层环氧树脂,使模型桩与周围岩土体充分接触;准备溶洞模型,将桩穿过溶洞并固定,按表4中的工况定位下伏溶洞位置。

2)本试验岩土体采用分层填筑方法,每层2 cm,以保证压实度。根据材料密度首先称量11 592 g模拟岩石,在模型箱中均匀铺开,用振动器将其压缩到2 cm,共填筑16 cm。为满足边界条件,桩周土体边界距桩中心至少8倍桩径,离心模型试验箱中最多布设两根模型桩,将模型桩固定在预定位置(图7),共填筑9次,最后称量9 072 g土,共填筑3次。

3)称量装好模型的模型箱,用吊机将其放入离心机,用螺栓固定模型箱并配平配重箱。

4)连接位移量测架与模型箱,将位移计固定在位移量测架上。连接位移计、应变计与离心机数据采集通道。

5)关闭保护门,操作离心机设备加速到100g水平,匀速10 min,降速至停止。每级荷载结束试验后,关闭离心机,增加荷载,重复以上步骤至加载完成。

6)从控制器导出数据并进行数据处理。

3 试验结果分析

3.1 桩基竖向承载力

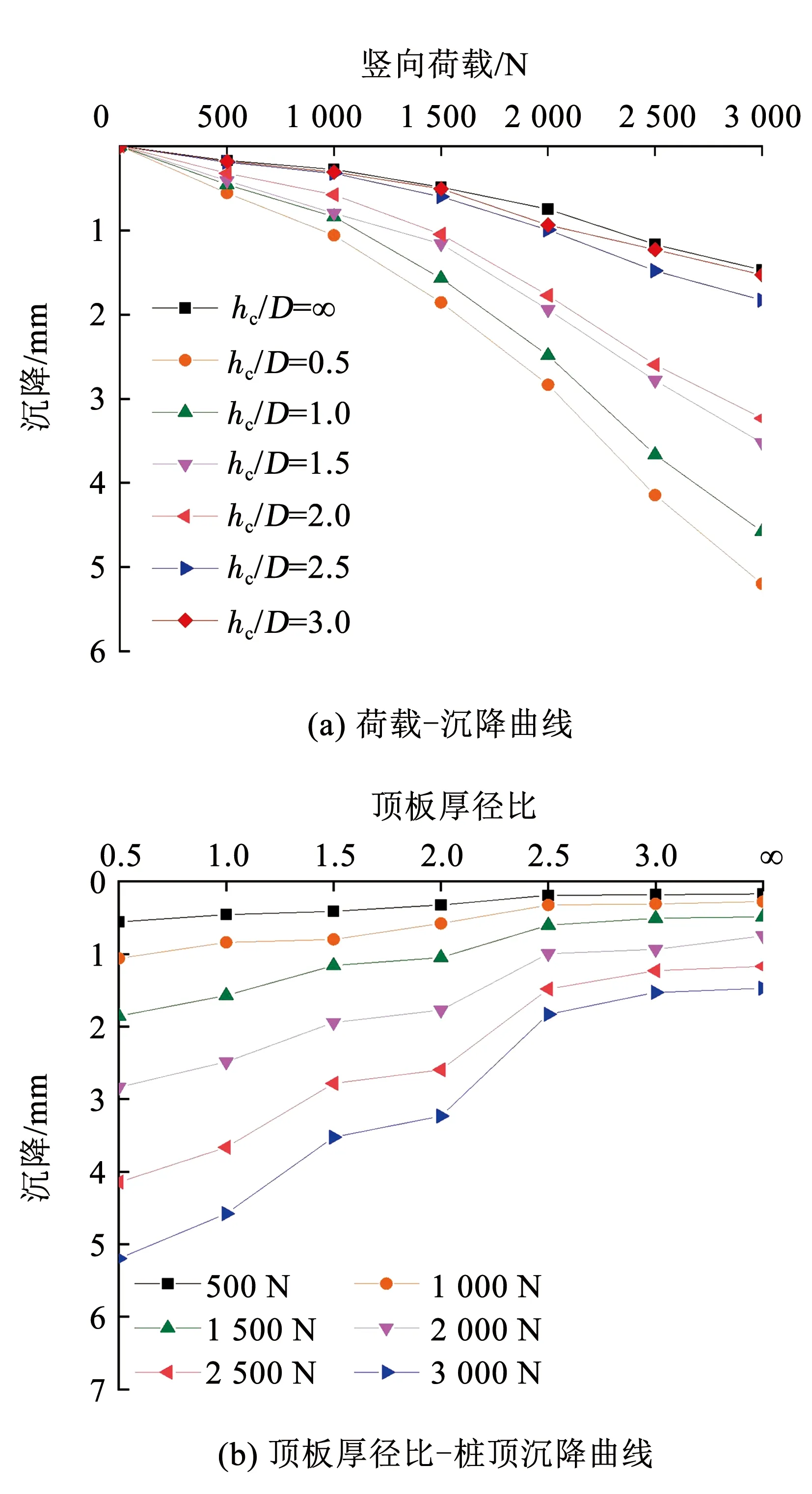

离心模型试验中激光测距仪可直接量测各工况下基桩的桩顶沉降,考虑到桩径较大,参照《桩基工程手册》[28],取桩顶沉降为6%D(D为基桩直径)时对应的竖向荷载为桩基竖向极限承载力Qu。穿越溶洞桩基置于下伏溶洞之上时,不同顶板厚径比下的桩基荷载-沉降(Q-s)曲线如图10所示。可以看出,与穿越二层溶洞且下伏无溶洞的情况相比,随着竖向荷载增大,不同顶板厚径比下穿越溶洞桩基的桩顶沉降均呈缓慢增大趋势,顶板厚径比大于2.5后,桩基荷载-沉降曲线与基准桩相近;同一荷载作用时,顶板厚径比增大,桩顶沉降逐渐减小且减小幅度明显变小,呈“倒W”型分布,如当桩顶竖向荷载为1 500 N时,与穿越二层溶洞且下伏无溶洞时的桩顶沉降相比,顶板厚径比由0.5增大到3,桩顶沉降减幅分别为280.6%、222.1%、137.8%、114.9%、23.4%、4.0%,说明顶板厚径比大于2.5后,穿越溶洞的桩基在竖向荷载作用下产生的沉降与下伏无溶洞时相近。

图10 桩基荷载-沉降关系

不同顶板厚径比下桩基竖向极限承载力和承载力影响度α的变化规律如图11所示。其中,竖向极限承载力影响度α计算公式为

(2)

式中:Qu0为下伏无溶洞时桩基竖向极限承载力,N;Qui为不同溶洞顶板厚径比时桩基竖向极限承载力,N。

由图11可知,穿越溶洞的桩基竖向极限承载力与顶板厚径比呈正相关关系,厚径比大于2后,其对桩基竖向极限承载力的影响有明显转折。与下伏无溶洞的情况相比,当顶板厚径比为0.5~3.0时,桩基竖向极限承载力分别减小了1 464.1、1 305.8、1 026.8、947.6、341.8、103.2 N,竖向承载力影响度分别为57.4%、51.2%、40.2%、37.1%、13.4%、4.0%。穿过双层溶洞桩基的下伏顶板厚度≥2.5D时,桩基承载力受下伏溶洞影响减小明显,影响度小于15%,此时可根据实际工程桩基上部设计荷载,确定桩基终孔标高,无需再一味穿过溶洞,避免由于一味地穿越下伏溶洞而大幅增加施工难度。

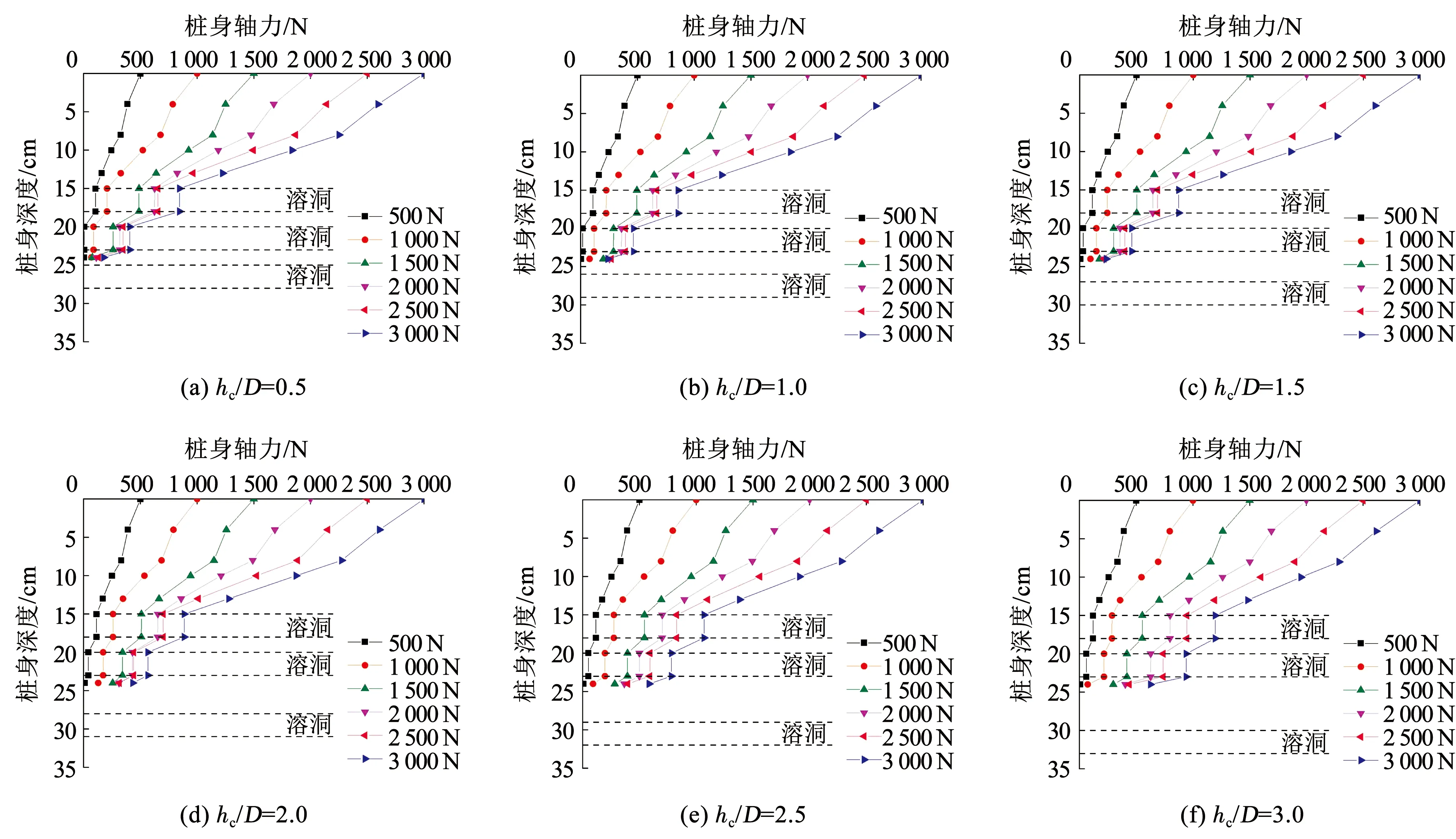

3.2 桩身轴力

穿越溶洞的桩基置于下伏溶洞之上时,不同顶板厚径比下桩身轴力分布规律如图12所示。可以看出,不同顶板厚径比时,随着桩顶荷载的增加,穿越溶洞桩基的桩身轴力均逐渐增大,传递至桩底的荷载也逐渐增加;桩顶荷载较小时,桩身轴力衰减较慢,当桩顶荷载逐渐增大,桩身轴力衰减速度增加;由于桩土相互作用的发挥,从桩顶至桩底,桩身轴力逐渐减小;在覆盖层范围内桩身轴力衰减较慢,进入岩层后桩身轴力衰减加快,而在溶洞范围内轴力几乎不衰减。溶洞顶板厚径比小于1.5时,传递至桩端的荷载较小。同一荷载作用下,不同顶板厚径比对桩身轴力分布的影响具有差异,以荷载3 000 N为例分析顶板厚径比对穿越溶洞桩基桩身轴力分布的影响,如图13所示。可以看出,同一荷载作用下,不同溶洞顶板厚径比时,穿越溶洞桩基的桩身轴力自桩顶至桩底逐渐减小,在覆盖层范围内衰减速度较慢,进入岩层后衰减速度加快,在溶洞范围内,桩身轴力几乎不衰减。不同之处在于,顶板厚径比增大,上层溶洞顶板范围内桩身轴力衰减速度减慢,传递至溶洞顶的荷载较大,中层溶洞顶板范围内桩身轴力衰减速度亦减慢。顶板厚径比为0.5~∞时,上层溶洞顶板范围内轴力分别衰减了1 406.9、1 400.5、1 394.2、1 388.0、1 212.1、1 092.4、1 082.3 N,减幅分别为62.3%、61.8%、61.5%、61.0%、53.1%、47.7%、44.6%;下层溶洞顶板范围内轴力分别衰减了437.9、413.8、394.1、319.2、287.3、255.7、236.8 N,减幅分别为51.8%、47.4%、45.9%、36.0%、26.9%、21.4%、17.6%。说明下伏溶洞顶板厚径比增加,相同荷载作用下桩顶沉降减小,桩土相对位移减小,同时,桩基所穿越的溶洞顶板受荷载产生弯拉而挤压桩身的作用减弱,桩侧阻力减小,桩身轴力在顶板范围内减幅减小。

图12 桩身轴力分布规律

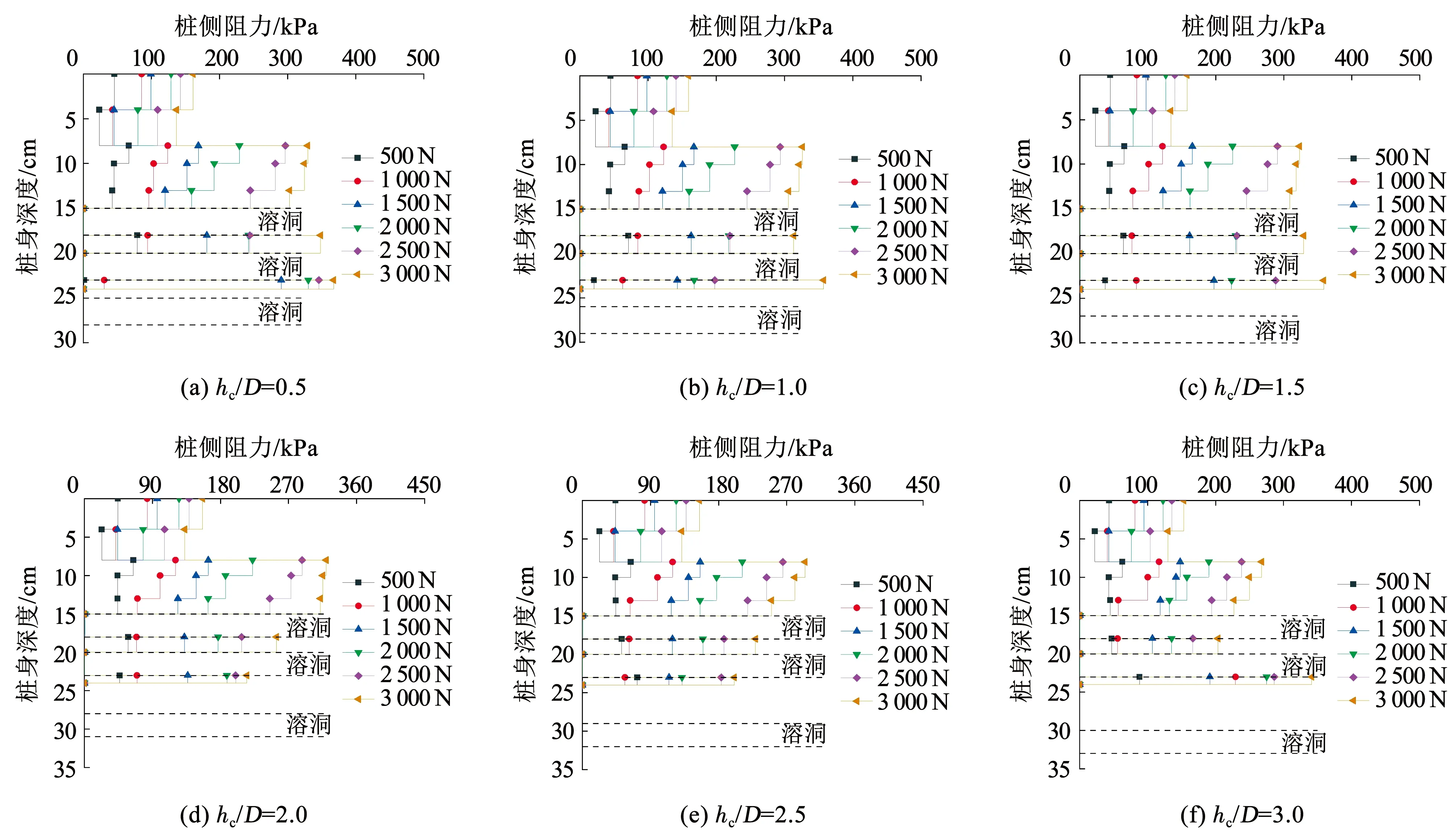

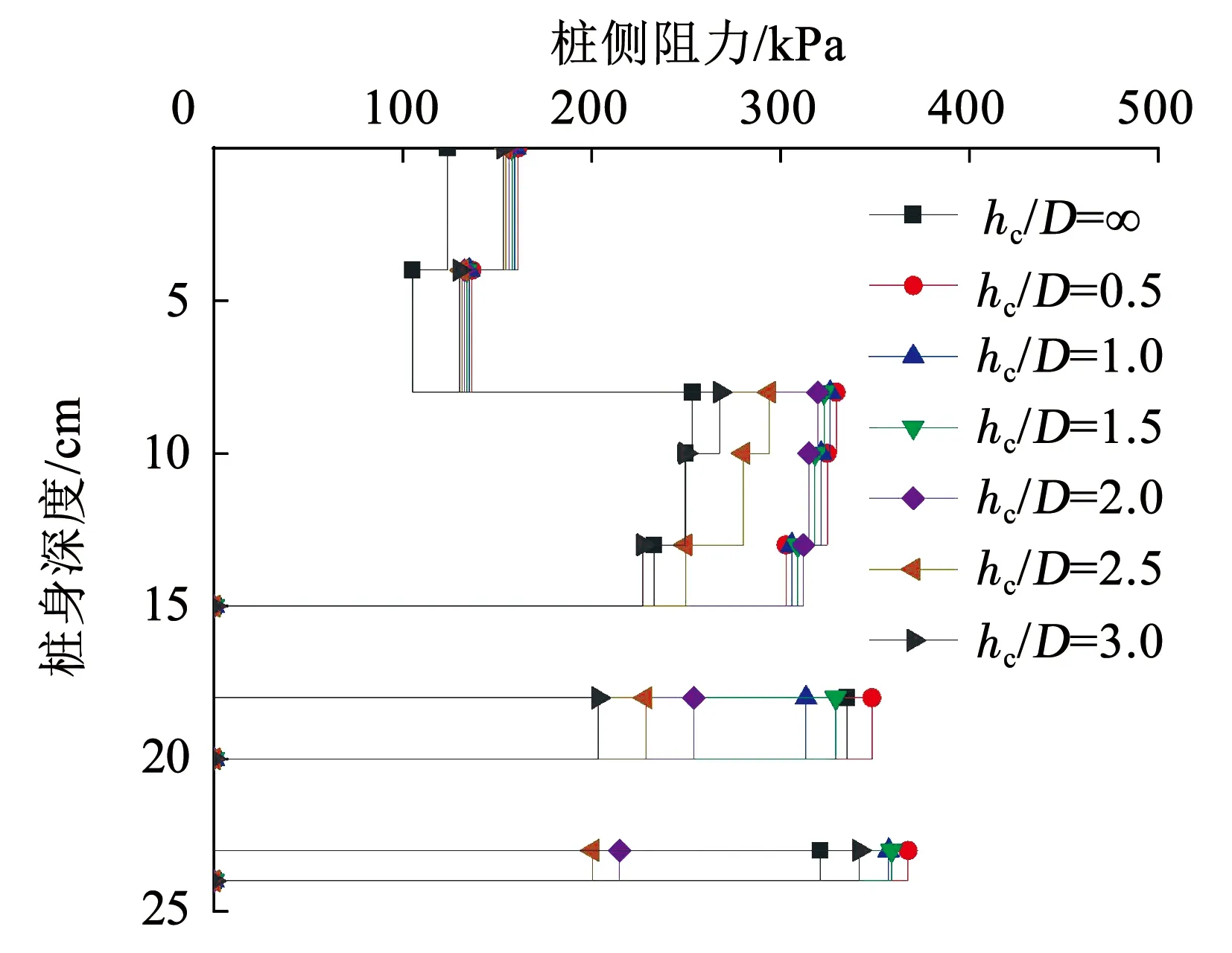

3.3 桩侧阻力

穿越溶洞的桩基置于下伏溶洞之上时,不同顶板厚径比下桩侧阻力分布规律如图14所示。可以看出,不同顶板厚径比下,随桩顶荷载增加,同一深度处的桩侧阻力逐渐增大;岩层范围内桩侧阻力较覆盖层范围内桩侧阻力大,无论在覆盖层范围内还是岩层范围内,随着深度增加,桩侧阻力均出现倒三角阶梯型减小,表明桩侧岩土体与桩的相对位移引起的应力是自上而下逐步发挥的;在溶洞顶板处桩侧阻力骤减,且在溶洞范围内侧阻力接近零。以荷载3 000 N为例分析顶板厚径比对穿越溶洞桩基的桩侧阻力分布的影响,如图15所示。可以看出,相同荷载作用下,顶板厚径比增加,在覆盖层和岩层范围内穿越溶洞桩基的侧阻力均随深度减小且发挥程度接近,溶洞范围内桩侧阻力几乎为零,表明增大顶板厚径比对覆盖层的侧阻力发挥影响较小。与桩身轴力分布规律相对应,随下伏溶洞顶板厚径比的增大,在上层和中层溶洞顶板范围内,桩侧阻力减小。主要原因是桩基穿越溶洞的顶板受荷载作用而产生弯曲,随下伏溶洞顶板厚径比的增大,桩土相对位移减小,使顶板范围内桩侧阻力发挥程度减弱。

图14 桩侧阻力分布规律

图15 顶板厚径比对桩侧阻力分布的影响

3.4 分项承载力

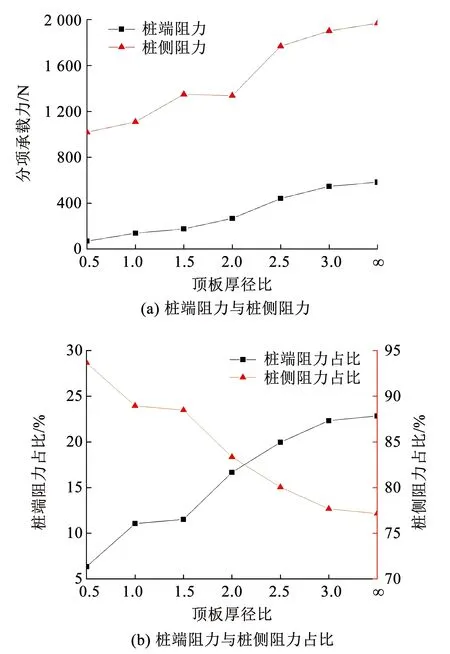

穿越溶洞的桩基置于下伏溶洞之上时,不同顶板厚径比下桩基分项承载力分布规律如图16所示。可以看出,随着顶板厚径比的增加,穿越溶洞桩基的竖向极限承载力中桩侧阻力和桩端阻力分别呈先增大后减小再增大与逐渐增大的趋势,当顶板厚径比大于2后,桩侧阻力出现明显拐点,而桩端阻力变化拐点不明显;随着顶板厚径比增加,桩基竖向极限承载力中桩侧阻力占比和桩端阻力占比分别呈逐渐减小和逐渐增大的趋势。

图16 桩基分项承载力分布规律

与穿越二层溶洞且下伏无溶洞的情况相比,顶板厚径比为0.5~3.0时,桩侧阻力分别减小了48.2%、43.7%、31.5%、32.1%、9.9%、3.4%,桩端阻力分别减小了88.1%、76.4%、69.8%、54.1%、24.3%、6.2%,二者的占比变化量分别为16.5%、11.8%、11.3%、6.2%、2.9%、0.5%。说明随着顶板厚径比的增加,桩基变形引起的周围岩土体产生的变形减小,桩基竖向极限承载力增大,在极限荷载作用下桩基穿越溶洞的顶板弯拉挤压作用减弱,桩侧阻力发挥程度降低,其在极限承载力中的占比亦降低,桩基逐渐向摩擦端承桩转化;顶板厚径比大于2后,与下伏无溶洞时相比,桩侧阻力减幅小于10%,此时桩基荷载传递机制与下伏无溶洞时相近。

4 结 论

1)当桩位处存在串珠状溶洞,桩基穿越两层溶洞且下伏存在溶洞时,桩基竖向极限承载力随下伏溶洞顶板厚径比增大而显著增大,但其承载力的增加具有一定限值,当顶板厚径比大于2.5后,桩基竖向极限承载力影响度小于5%。

2)穿越溶洞桩基的桩身轴力自桩顶至桩底逐渐减小,在覆盖层范围内衰减速度较慢,进入岩层后衰减速度加快,在溶洞范围内,桩身轴力几乎不衰减。顶板厚径比增大,上层溶洞顶板范围内桩身轴力衰减速度减慢,传递至溶洞顶的荷载较大,中层溶洞顶板范围内桩身轴力衰减速度亦减慢。

3)随下伏溶洞顶板厚径比的增大,在上层和中层溶洞顶板范围内,桩侧阻力减小,溶洞范围内桩侧阻力几乎为零。顶板厚径比为0.5时,嵌岩段的侧阻力大幅增加。

4)顶板厚径比增加时,桩基竖向极限承载力中桩侧阻力占比和桩端阻力占比分别呈逐渐减小和逐渐增大的趋势,顶板厚径比为0.5~3.0时,二者的占比变化量为16.5%~0.5%,桩基逐渐向摩擦端承桩转化。顶板厚径比大于2后,与下伏无溶洞时相比,桩侧阻力减幅小于10%。

5)当溶洞顶板为完整稳定的风化岩层时,嵌岩深度与顶板厚度之和超过3.0D后,顶板厚径比大于2.5时桩基竖向极限承载力及桩侧阻力占比与下伏无溶洞时接近,此时桩基具有摩擦端承桩特性。建议串珠状溶洞区的桩基穿越两层溶洞且置于下伏溶洞之上时,顶板厚径比大于2.5即可忽略下伏溶洞对桩基竖向承载特性的影响,可根据桩基设计荷载确定合理的顶板厚径比。