提升预制菜质量与安全的方法分析

2023-06-14王国强周丽媛

王国强 周丽媛

摘 要:在新餐饮快速发展背景下,预制菜品已成为我国居民的消费热点,组织结构、质地特征、风味品质是衡量预制菜质量高低的重要评价指标,直接影响消费者的可接受性。本文从预制菜定义与发展、优势与分类出发,分析了影响预制菜质量与安全的因素,主要有预处理工艺对预制菜品质的影响、杀菌及储藏过程对预制菜质量的影响、运输及加热对预制菜安全的影响,并根据以上因素介绍了新型预处理技术、新型熟化技术、新型杀菌技术等相关提升预制菜质量与安全的方法,希望为预制菜肴产业的进一步健康发展提供参考。

关键词:预制菜;食品质量与安全;新型加工技术

Analysis of Methods to Improve the Quality and Safety of Prefabricated Dishes

WANG Guoqiang1, ZHOU Liyuan2

(1.Linyi Business School, Linyi 276005, China;

2.Qingdao Jimo District Market Supervision Administration, Qingdao 266200, China)

Abstract: Under the background of the rapid development of new catering, prefabricated dishes have become the consumption of Chinese residents hot spots, organizational structure, texture characteristics and flavor quality are important evaluation indexes to measure the quality of prepared dishes, which directly affect the acceptability of consumers. Based on the definition, development, advantages and classification of prepared dishes, this paper analyzes the main factors affecting the quality and safety of prepared dishes, including the influence of pretreatment technology on the quality of prepared dishes, the influence of sterilization and storage process on the quality of prepared dishes, the influence of transportation and heating on the safety of prepared dishes. Based on the above factors, new pretreatment technology, new curing technology, new sterilization technology and other related methods to improve the quality and safety of prepared dishes are introduced, hoping to provide reference for the further healthy development of prepared dishes industry.

Keywords: prepared vegetables; food quality and safety; new processing technology

1 預制菜相关理论

1.1 预制菜定义与发展

预制菜是在原材料进行严格检测管控的前提下,经过预处理工艺、烹饪工艺、包装工艺等工序,在符合生产标准的车间中经统一化、规模化、现代化技术所加工的一类预制调理类产品。

预制菜发源于美国,1920年第一台冷冻机在美国研制成功,菜肴的品质有了专业冷藏设备的保障,由此预制菜在美国得到快速发展。1970年后的10年间得益于日本经济的快速发展,预制菜在日本步入高速发展阶段中,各项技术趋于成熟,此间日本在预制菜领域实现了20%以上的增长。1987年肯德基入驻我国,催生了净菜加工模式在我国的发展,在此后20余年,随着快餐连锁企业的快速发展,我国菜品也经历了从原材料简单的初加工逐步发展为对食材的精深加工,形成了完备的预制菜产业及加工体系。2020年预制菜加工技术不断成熟,人们的生活方式和对预制菜的认识也发生了改变,推动预制菜进入高速发展时期,预计在2025年预制菜行业将发展成熟。

1.2 预制菜优势及分类

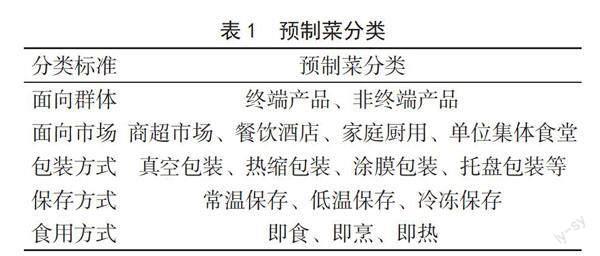

预制菜菜肴种类丰富、营养搭配均衡,对消费者的健康有所保证。预制菜的分类模式如表1。

对于生产加工企业而言,经深加工后制成预制菜肴可以增加15%~30%毛利率,预制菜采用标准化工艺流程生产,保证产品品质统一,提高了生产效率的同时降低了原料、人力、店面经营等成本,预制菜从生产制造到最终消费的全过程涵盖多种行业产业。从消费者层面来看,预制菜在现代化生产线经配菜、初步烹饪、调味、包装等工序进行加工后,通过商超、电商等渠道进行销售,消费者在家经过简单的复热或根据个人口味再次调味即可食用,与传统烹饪方式相比更加便捷、美味,与外卖相比更加安全、卫生[1]。

2 影响预制菜质量与安全的因素

2.1 预处理工艺对预制菜品质的影响

中式菜肴菜品、菜系丰富,针对不同食材和菜品都有各自独特的预处理工艺,如汆水、腌制、挂糊、热烫、上浆、捶打及干货发制等。通过预处理可以达到改善原料的风味、质地,去除不良风味等目的。热烫对于蔬菜来说可以起到护色、去除异味、预煮软化的目的,在菠菜、花菜、萝卜等菜肴的预处理中尤为常见,汆水处理是中餐对肉制品处理中最主要的一种处理方式,肉品放入冷水中,随着水温增加,其中的血水和杂质被煮出,可初步去除生肉的血腥味和异味,并且达到定型的目的。在生肉加工中,先进行腌制处理可以改善肉品的保水性,从而增强肉品的嫩度等感官特性,腌制的过程还能预先赋予肉质特殊的风味,因此腌制预处理在肉制品菜肴的加工中起到很重要的作用[2]。

2.2 杀菌及储藏过程对预制菜质量的影响

对预制菜进行杀菌处理能使食品获得更长的保质期,而杀菌的过程及其后续储藏条件会对食品品质如水分含量、脂肪氧化、营养成分及感官评价等方面造成影响。经杀菌处理的预制菜在储藏期间水分大多呈降低趋势,尤其对于水分含量较多的肉制品,微波杀菌相较于巴氏杀菌处理水分流失更多,因为在微波处理过程中,肉品水分会产生共振迫使水分迁移,结合微波热效应加快散失,微波处理下损失的水包括肉中的自由水和肌肉纤维细胞中的肌浆汁液等[3]。杀菌效果的不同使预制品出现品质劣变的时间和程度也有差异,因此根据其产品特性有针对性地进行杀菌处理是保证产品品质的关键因素。

2.3 运输及加热对预制菜安全的影响

冷藏流通的预制菜肴需要置于低温环境下储存和运输,以阻止或延缓微生物生长导致的食品安全问题。GB 31605—2020中规定冷藏食品运输过程中的温度不应高于10 ℃,因此运输过程中的温度波动是食品安全的重要隐患。有研究表明,冷链卡车在夏季装载或卸载鲜切生菜时温度会升高10.0 ℃以上。很多消费者在购买食品后往往不能及时采用制冷手段,导致冷藏食品存在不同程度的升溫。例如,消费者购买烟熏三文鱼和肉制品后带回家中,期间平均耗时40~75 min,在此期间食品温度会存在一定程度的回升[4]。此外,即烹预制菜肴也可能因消费者加热时间与温度不足而存在食品安全问题。2007年美国报道了401例与冷冻预制食品有关的沙门氏菌感染病例,其中77%是由微波加热不当导致[5]。

3 提升预制菜质量与安全的食品加工方法

3.1 新型预处理技术

食品在进入正式烹饪之前进行短时腌制处理有助于改善口感和风味,腌制过程中,肉品中高含量的胶原蛋白和肌原纤维蛋白尤其是肌球蛋白溶解膨胀,保水力增强,有助于肉块的质地控制,腌制剂的作用也会使食材获得优良的风味。在研发杏鲍菇牛腩自热食品时,使用菠萝蛋白酶结合超声技术对牛肉进行嫩化处理,经380 W超声处理后再使用蛋白酶腌制能使牛肉的剪切力值从26 N降低为17 N左右[6]。有研究表明,使用食醋和柠檬酸对牛肉进行腌制嫩化处理可以有效改善不同部位牛肉的嫩度,以获得更好的感官品质[7]。有研究表明,在猪肉烤制前使用超高压工艺进行腌制,其过氧化值、硬度、咀嚼性都可得到显著降低并获得更高的感官评分,同时经过高压腌制的猪肉在加工后与常压腌制的猪肉相比品质有明显的提升。现代新型腌制技术能够很大程度上缩短腌制工艺时间,产品的含盐量也能够保持在较低的程度,使产品获得良好风味,但通常会消耗较高的成本。

3.2 新型熟化技术

中式菜肴注重蒸、烧、炒、炖等较复杂的烹饪手法,如何利用高效标准的工业化加工工艺保留预制菜的滋味和品质是研究的关键。除了传统热加工等方式,现有多种新型熟化技术被合理利用,如超高压加工是一种把液体或气体加压在100 MPa以上的技术,它使酶失活或破坏细胞膜,导致微生物死亡,已广泛应用于高效的食品加工,特别适合肉制品、贝类去壳和果蔬汁加工。此外,脉冲电场处理技术对食品质量的负面影响最小,显示出诸如环境友好性、低能耗和可调性等优点,也引起了食品加工的商业兴趣,该技术主要通过对放置在两个电极之间的食物施加持续时间很短的高电压脉冲达到熟化食物的目的。研究者通过探讨各种脉冲电场处理对火鸡胸肉质量属性的影响发现,脉冲电场处理有效抑制了火鸡胸肉的脂质氧化,使其保质期延长到了5 d[7]。

有人利用脉冲电场加速猪肉腌制过程,脉冲电场处理后,猪肉的持水力显著增加,蒸煮损失降低,猪肉腌制后品质较好[8]。应用该技术需要高额的设备投资,对加工厂的传统布局必须进行相应改变。迄今为止,关于脉冲电场处理的设置及其对不同属性预制菜品的影响有待进一步研究。

3.3 新型杀菌技术

热型杀菌技术目前是预制菜行业应用较为普遍的技术,但在一定程度上会对食品品质造成影响,使其发生水分流失、质地劣变、杀菌后品质下降等不良影响,新型冷杀菌技术如脉冲杀菌、超高压杀菌、紫外线杀菌、超声波杀菌等不断涌现,以期降低杀菌处理对食品品质的影响。如利用高密度CO2杀菌技术对香肠杀菌,该技术具有无毒、无残留的优点,但是该杀菌技术需要的高压环境会使肌浆蛋白变性溶解,因此经杀菌后香肠的色泽会受到影响[9]。超高压杀菌技术的高压作用通过影响细胞膜上的磷脂和转运蛋白破坏细胞膜的结构,微生物中酶的活性也受高压影响,从而使微生物受到不可逆损害,以此达到食品延长保质期的目的,同样高压作用会造成预制肉类制品色泽的变化,并且在一定程度上会影响肉制品的弹性,但应用在熟肉制品中时,高压技术对其物理、感官、成分影响不明显[10]。目前非热杀菌技术研究火热,但与预制菜杀菌中的实际应用还有一定的距离,一些非热灭菌方式如低温等离子体杀菌技术对产品表面平整度、产品暴露方式等有较高要求,无法保证产品形态时对杀菌效果有很大影响。此外,部分消费者对电子束、辐射等名词存在误解,也会对该杀菌模式生产的产品有所排斥,非热杀菌处理所需的相关设备费用昂贵,无法与企业生产利益相平衡等因素也会限制冷杀菌技术的实际应用。

4 结语

本文通过分析影响预制菜质量与安全的因素,指出提升预制菜质量与安全的食品加工方法,为消费者获得风味极佳、健康安全的食品提供助力。中式菜肴走向工业化道路是我国食品未来发展的必然趋势,工业化、规模化的生产赋予产品更高的安全性、品质稳定性,在新型食品加工技术的助力下,生产企业也能进行资源整合,实现生产线标准化智能化,有助于整合上下游供应链推动食品工业进入新的阶段。

参考文献

[1]农业部农产品加工局.我国预制菜肴加工业发展现状及对策研究[J].农业工程技术(农产品加工业),2013(9):32-33.

[2]BEASLEY A.Frozen in time: Clarence Birdseyes outrageous idea about frozen food[J].Library Media Connection,2015,33(6):74.

[3]COOPER M,PERCHONOK M.DOUGLAS G L.Initial assessment of the nutritional quality of the space food system over three years of ambient storage[J].Npj Mierogravity,2017,3(1):1-4.

[4]WALSH H,KERRY J P.Packaging of ready to-enve and retail teady meat poultry and seafool products[J].Advances in Meat Poultry & Seafood Packaging,2012,38:406-436.

[5]HAN J,ZUO M,ZHU W Y,et al.A comprehensive review of cold chain logistics for fresh agricultural products: curent status, challenges, and future trends[J].Trends in Food Science & Technology,2021(9):536-551.

[6]常婭妮,马俪珍,杨梅,等.不同冷冻方式对调味鱼贮藏品质的影响[J].食品科技,2020,45(2):137-143.

[7]胡琴,黄旭辉,祁立波,等.佛跳墙冷冻调理食品在不同复热方式下的品质变化[J].现代食品科技,2021,37(4):163-171.

[8]陈武东.番茄红烧牛肉烹饪加工及成品配送的技术研究[D].哈尔滨:哈尔滨商业大学,2021.

[9]崔莹莹,杨铭铎,李想,等.食盐浓度和腌制时间对猪肉渗透动力学及品质的影响[J].美食研究,2020,37(2):

41-47.

[10]康怀彬,邹良亮,张慧芸,等.高温处理对牛肉蛋白质化学作用力及肌原纤维蛋白结构的影响[J].食品科学,2018,39(23):80-86.