基于CATIA的新能源客车线束模块化设计及仿真验证

2023-06-13胡健滨

胡健滨

(上海申沃客车有限公司,上海 201108)

与传统燃油客车相比,除动力及驱动系统外,新能源客车个性化定制需求突出,且智慧化功能日益丰富,这导致传统的整车线束开发方式已无法适应新能源客车的设计需求。目前,乘用车已广泛采用CATIA作为实现数字化工程的整车开发工具,包括用于虚拟线束建模、虚拟加工、虚拟生产等,贯穿了整车开发全过程[1-2]。

因此,针对传统开发方式周期长、效率低、数据可靠性差的弊端,本文引入基于CATIA的模块化设计理念,提出一种客车整车线束模块化分解模型,并以某车型为对象进行线束模块化设计、仿真及实车效果验证评价,为后续新能源客车线束的标准化设计及制造提供参考。

1 基于CATIA的线束开发流程简介

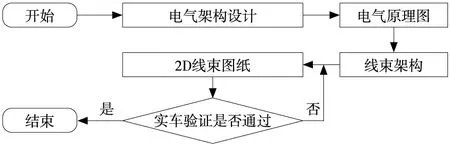

目前,我国大部分客车制造企业的线束开发依然遵循着传统的线束开发模式[3-5],该模式的流程如图1所示。

图1 客车线束传统开发流程

在此开发模式下,线束2D数据只能在开发后期通过实车进行反复验证、修改后锁定,从而出现周期长、效率低、重复性工作量大等痛点问题[6]。由此可见,传统开发方式已经无法适应新能源客车配置个性化定制、产品迭代速率快的特点,导致车辆在进入量产阶段仍然存在线束参数未进行验证的问题,造成生产线上整车电气系统可靠性降低。

为解决传统开发模式的痛点问题,必须在传统流程中引入新的验证环节。目前,CATIA作为乘用车领域应用最广的线束开发软件,其在客车行业的应用依然前景广阔[7-9],引入其作为仿真环节是对传统线束开发流程的有效补充,基于CATIA的客车线束开发流程如图2所示。

图2 基于CATIA的客车线束开发流程

从图2可以看出,在传统线束开发流程中增加了模块化设计和三维仿真环节后,可以使得线束开发数据在设计阶段进行自我内循环修正和调整,在最大程度上确保数据的准确性、可靠性。这将极大地减小后续实车验证环节的工作量,提高了整体的工作效率。

2 线束模块化设计、仿真与验证

2.1 线束模块化设计

引入模块化设计理念是应对客户个性化定制需求突出的必然趋势,这可以有效缩短数据二次开发周期,提高数据容错度和可靠性,极大程度上避免整车装配流水线上出现的各类问题。

2.1.1 模块化分解模型

根据车辆个性化配置的统计数据,考虑整车电器零部件的迭代频率、电流参数、CAN网络架构、整车结构参数等建立线束模块化分解模型。

定义集合A,其元素由各零部件的迭代频率组成:

A={X│X=n/m}

(1)

式中:X代表集合A的元素;n代表零部件迭代次数;m代表订单批次数。

定义集合B,其元素由各零部件电流参数组成:

(2)

式中:I代表电流。

定义集合C,其元素由节点的波特率决定:

(3)

因涉及侧围的线束分支较少,所以将其就近并入顶盖或底盘,由此定义相关结构部位集合D:

D={前围,后围,顶盖,底盘}

(4)

根据式(1)~(4),基于整车结构构建映射关系,得到分解模型如下:

H={Hi=f(A,B,C,D)|i=1,2,3,4}

式中:H代表模块化线束集合;H1代表前围线束;H2代表后围线束;H3代表顶盖线束;H4代表底盘线束;f(x)代表模型映射规则。

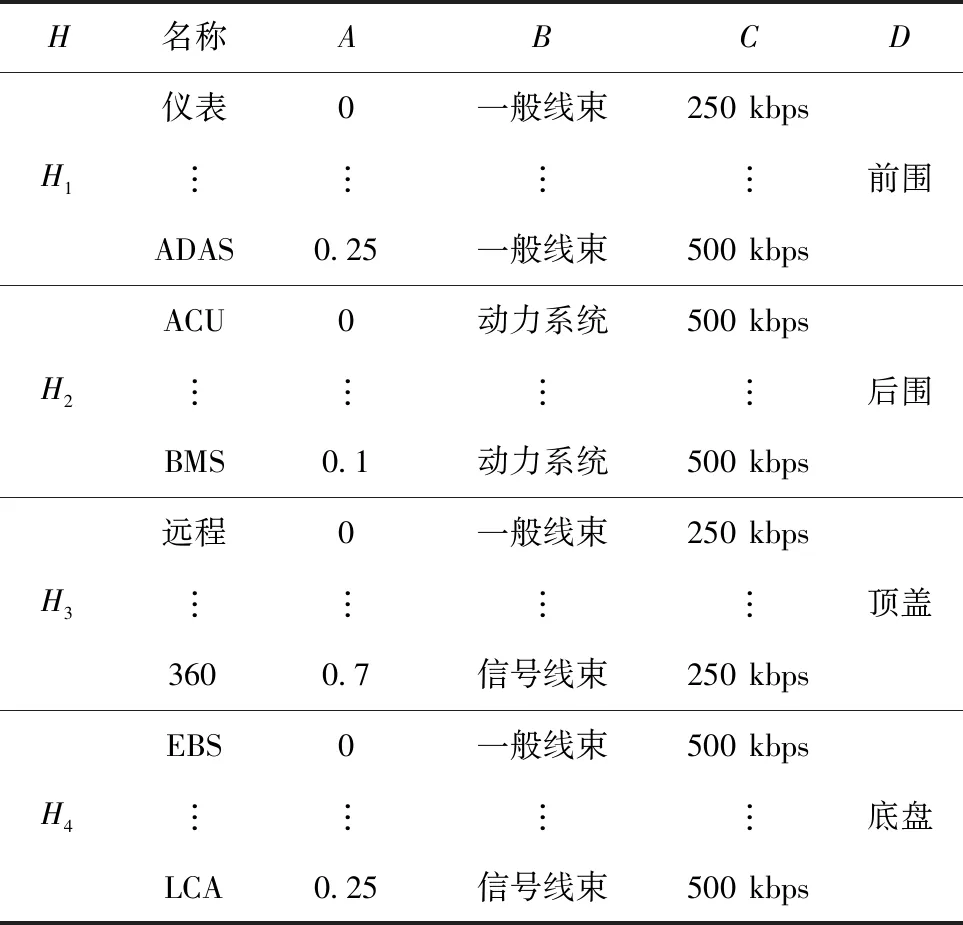

以新能源城市客车开发平台某车型为例,仪表部件安装于车辆前围结构上,该车型订单共10批次,仪表迭代0次,根据集合A的定义,仪表迭代频率为0,而ADAS迭代4次,其迭代频率是0.25,结合集合B和集合C,得到映射关系见表1。

表1 整车线束模块分解映射

2.1.2 线束模块化设计

基于CATIA的线束装配设计模块,结合模块内电气部件的工艺参数、电气参数、结构参数及模块化对接方式综合设计模块线束的走向,用以确保线束的安全性和可维护性达到设计要求。

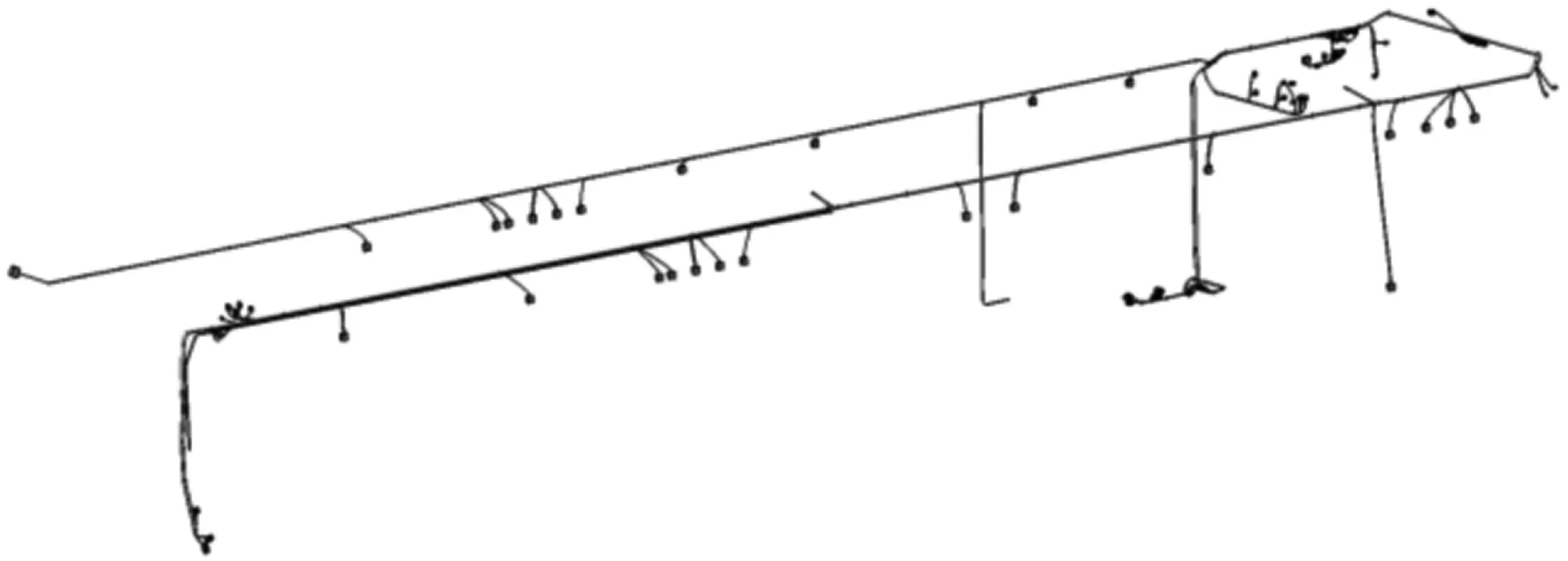

1) 前围线束模块设计。由表1可知,前围线束模块(如图3所示)中ADAS等配置迭代频率较高,可做冗余设计,预留出固定的接口模块,该接口模块中包含了所有变化配置所需要的电信号参数、CAN网络参数和最大的功率线。订单配置变更时只需根据不同配置进行过度线束设计即可实现设计数据变更。

图3 前围线束模块

2) 后围线束模块设计。后舱通常作为动力系统及冷却系统的布置舱,线束设计时需要综合考虑后舱的结构和各系统零部件的安装位置。由表1可知,后围线束模块(如图4所示)中BMS迭代频率较低,可根据配置组合将后围线束系列化,订单车配置变更时只需选择不同系列的线束即可。

图4 后围线束模块

3) 顶盖线束模块设计。城市客车内顶盖线束主要沿两侧风道敷设,风道内零部件数量较少且结构较为简单,线束设计时主要考虑与空调高压线束技术标准要求一致的敷设间隔。从表1中可知,顶盖线束模块(如图5所示)中,360全景环视等配置迭代频率较高。根据360做最高配置的冗余设计,由此顶盖线束只需进行线束组合和过度线束设计即可实现设计数据变更发放。

图5 顶盖线束模块

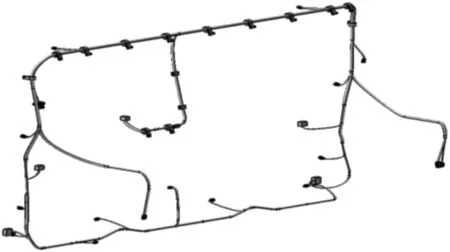

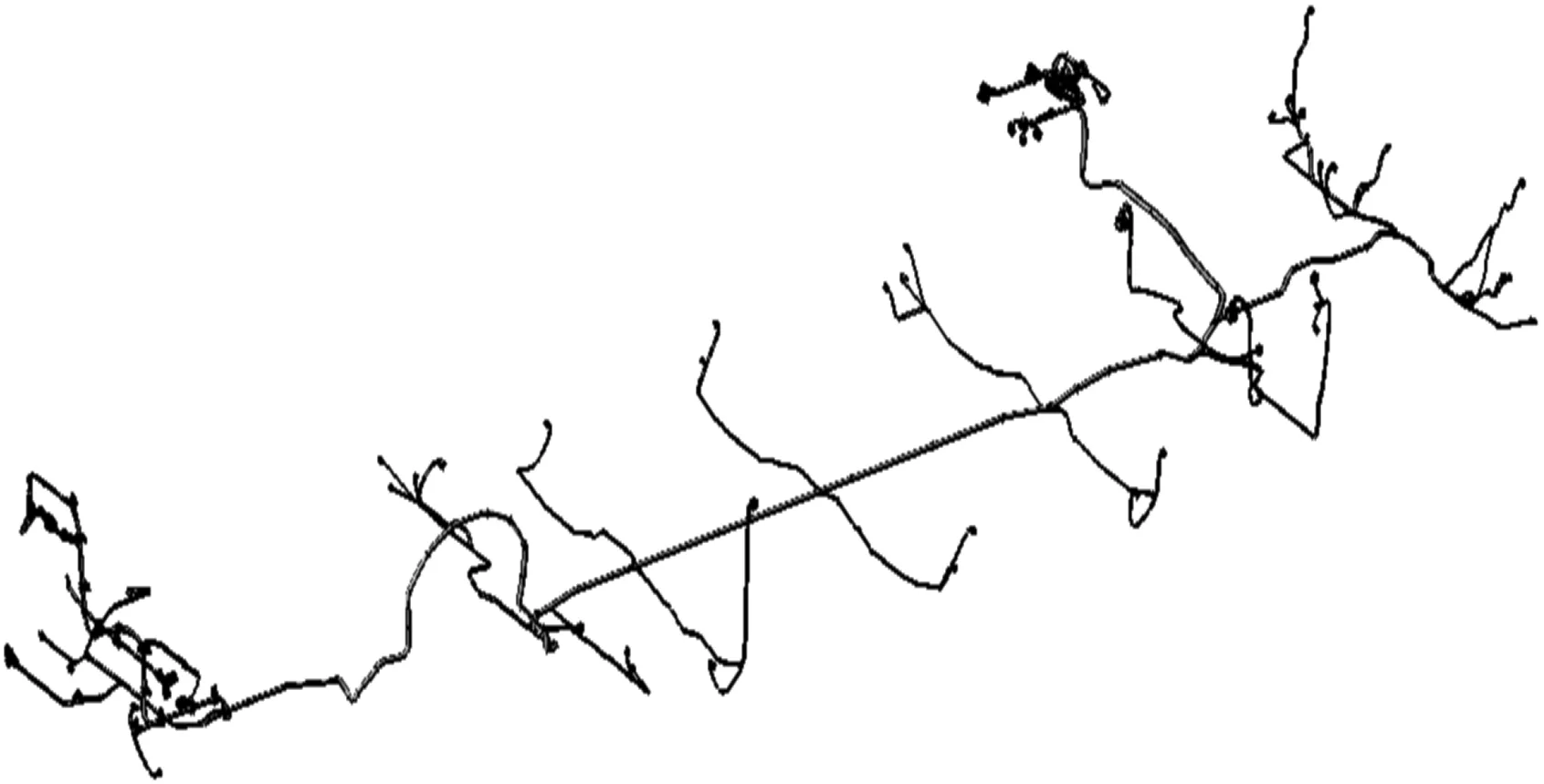

4) 底盘线束模块设计。底架结构较为复杂,且安装的零部件较多。线束设计时首先确定其主干线的走向及长度参数,然后根据各电气部件安装位置参数确定各分支点及分支线束长度。从表1可知,LCA变道辅助等配置迭代频率较高,底盘其他部件配置固定,可做成底盘线束模块(如图6所示)。LCA变道辅助系统经过梳理,其需要的电信号、功率参数和CAN网络需求无明显区别,可做最大冗余设计,参照前模块线束做各配置的过度线束设计,车型配置变更时只需要选用即可,无需重复设计。

图6 底盘线束模块

2.2 线束DMU空间仿真分析

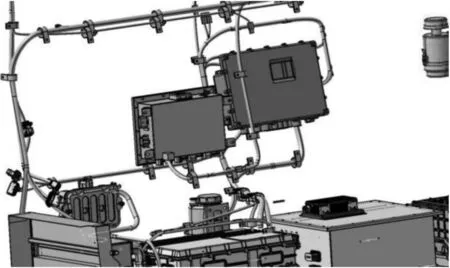

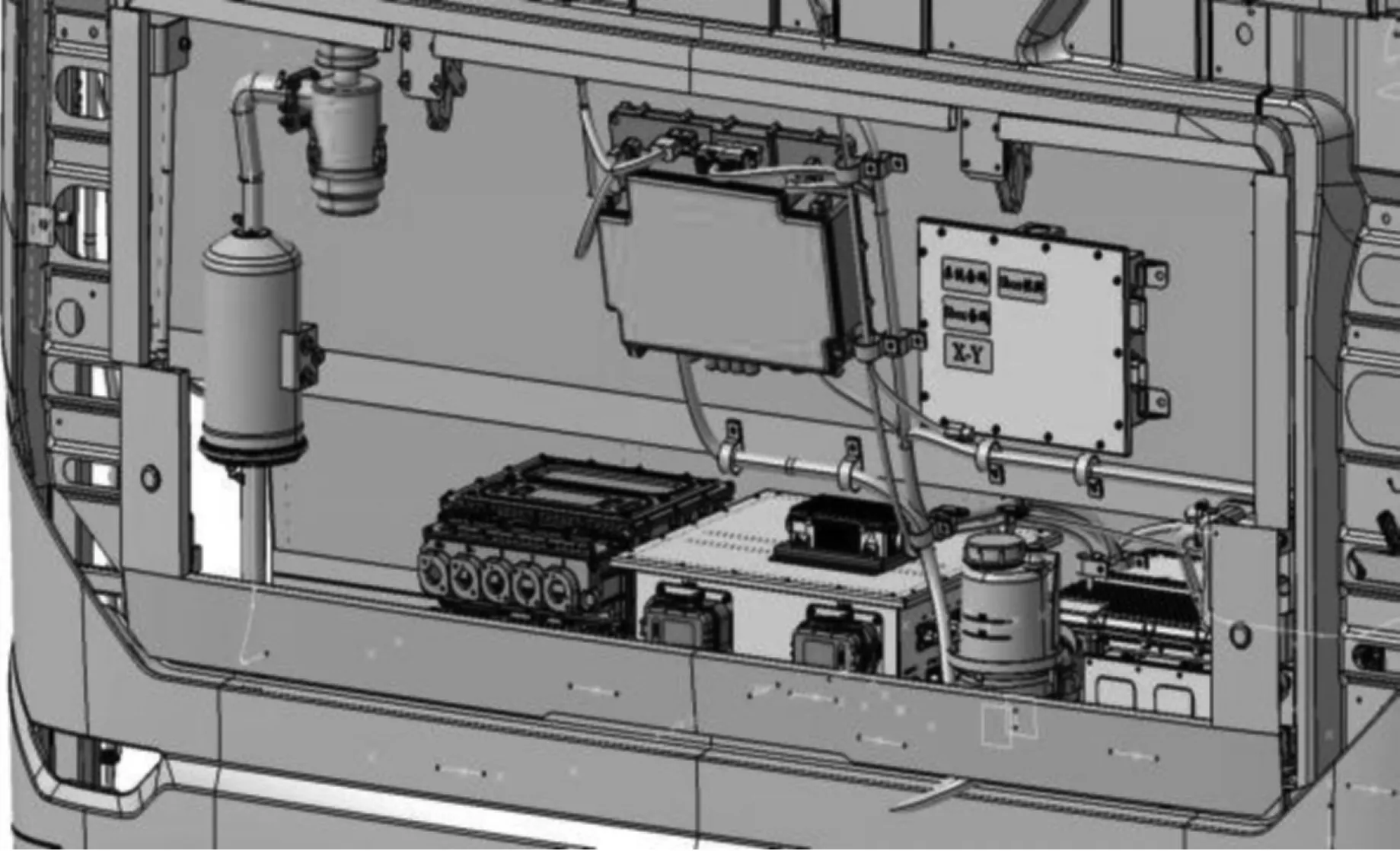

将线束三维数据与各系统整合,基于CATIA的数字化装配模块做线束DMU空间仿真分析,以检查线束敷设中是否有干涉、敷设位置是否有偏差等。仿真分析结果如图7和图8所示。

图7 线束DMU分析结果1

图8 线束DMU分析结果2

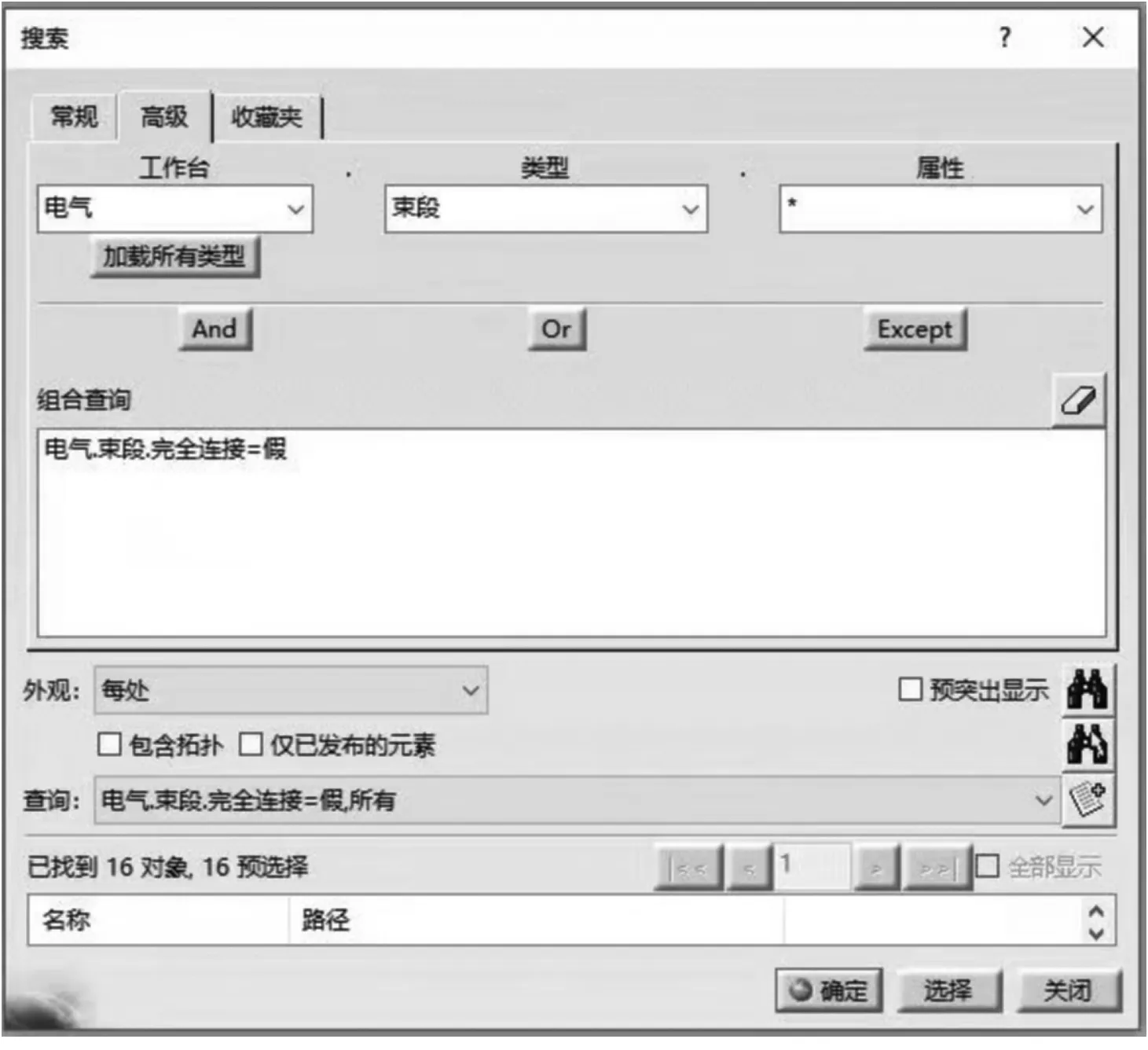

CATIA在将线束三维仿真数据展平时,需要数据是闭环的,中间的路径数据必须保证与前后路径保持连接[10],每处分支终端必须有连接器、端子或者配电盒。在CATIA中使用搜索功能实现对线束连通性的检查,检查结果如图9所示。

图9 线束数据连通性检查结果

从图9可知,查出有16个电气束段间完全连接的检查结果为假,表明这些束段间不连通,需进行相关数据调整。

2.3 线束实车验证

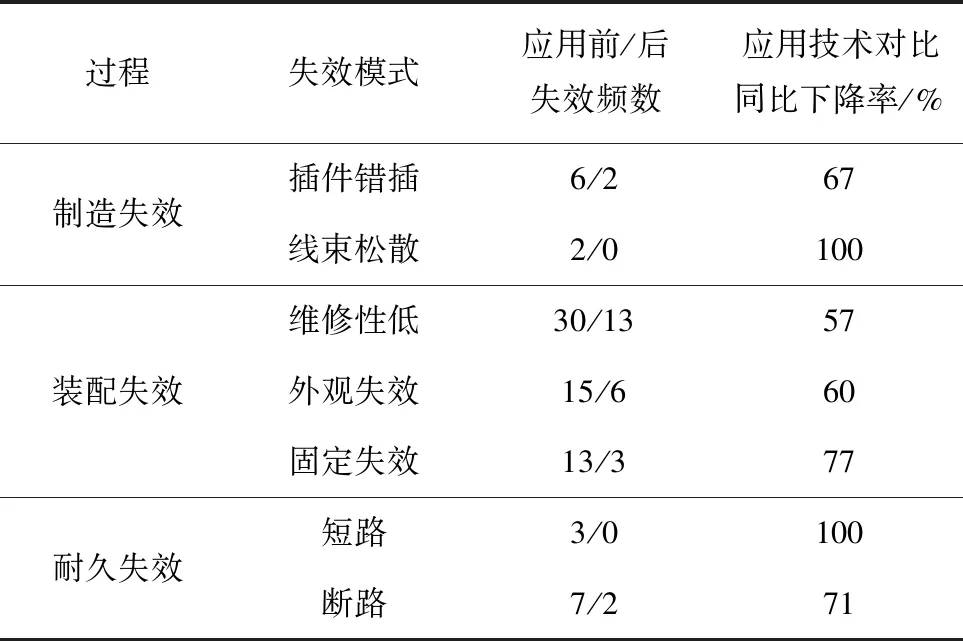

根据整车线束制造装配流程,可将线束失效模式按过程分为制造失效、装配失效和耐久失效[11-15]。对新设计理念应用前后实车上线束失效模式及发生频率、数量进行统计分析,相应的统计数据见表2。

表2 线束失效对比分析

从表3可知,仿真分析环节的引入使线束在整车上的装配效果得到快速地模拟,有效地降低了线束碰磨干涉、绝缘层磨损、人工拖拽等现象造成的线束失效,极大地提高了线束设计数据的可靠性、容错度。

3 结束语

目前,客车线束的模块化设计及仿真分析还处于起步阶段。与传统的线束开发方式相比,引入CATIA软件进行模块化设计与仿真分析有效提高了开发效率,顺应了客车客户对产品个性化定制的需要,提升了整车线束的可靠性和容错度,避免了重复设计,降低了开发成本。下一步将在线束模块化设计的基础上考虑新能源整车线束EMC防护,优化线束的布置方案。