大厚度环肋圆柱壳结构应力特性研究

2023-06-13陈沙古吴智睿谢晓忠

陈沙古,高 原,吴智睿,谢晓忠

(1.深海技术科学太湖实验室,江苏 无锡 214082;2.中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

环肋圆柱壳是一种最为典型的水下耐压结构形式,其受力特性、空间利用率和加工工艺等综合性能良好,在潜艇、潜水器、深海无人系统等水下工程产品中被广泛采用。传统意义上,耐压圆柱壳的厚度一般远小于其半径和长度方向的尺寸,比如潜艇上运用的耐压壳体,其厚度一般不大于壳体半径的1%[1],是一种薄壳性质的概念。但随着技术的不断发展与进步,水下工程产品的工作深度指标和需求越来越深,为抵抗巨大的深水压力,保证耐压结构的安全可靠,环肋圆柱壳的壳板厚度势必越来越厚,逐渐呈现出大厚度的新结构特征。当然,这里说的大厚度仍是一个相对概念,指的是圆柱壳的厚度与壳体半径之比大于5%,远超过传统意义上的薄壳范畴。环肋圆柱壳结构应力分析的力学模型一般是将其简化为两端刚性固定在弹性支座上的复杂弯曲弹性基础梁,目前在用的潜艇、潜水器等结构设计规范[2,3]均是采用该力学模型,其实质均是基于薄壳理论假设。为进一步考虑肋骨形状和内外布置的影响,朱邦俊[4]提出一种将环肋圆柱壳分解为肋骨腹板(二维环板)、肋骨翼板(一维圆环)和圆柱壳3个部分进行联立求解的理论解析方法。针对具有大厚度新结构特点的环肋圆柱壳结构应力计算,目前还没有成熟统一的规范标准。

本文以某深海无人系统耐压结构参数为例,采用文献[4]提出的解析方法和有限元仿真方法,研究不同厚度特征参数(t/R)下的环肋圆柱壳结构应力特性,研究结果可为深海无人系统耐压结构设计和强度评估提供技术支撑。

1 环肋圆柱壳结构

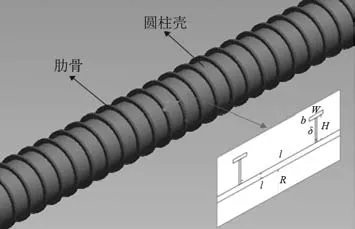

在圆柱壳外部或内部间隔设置环形肋骨是为了提高圆柱壳的结构强度与稳定性,肋骨一般采用T型结构,即包括肋骨腹板、肋骨面板两部分。对于等间距布置肋骨的环肋圆柱壳,其结构参数主要包括:圆柱壳内半径R,壳板厚度t;肋骨的腹板高度H、厚度δ,面板宽度W、厚度b;相邻肋骨的间距l,其结构及对应参数符号如图1所示。

图1 环肋圆柱壳结构及参数符号Fig.1 Structure parameter of ring-stiffened cylindrical shell

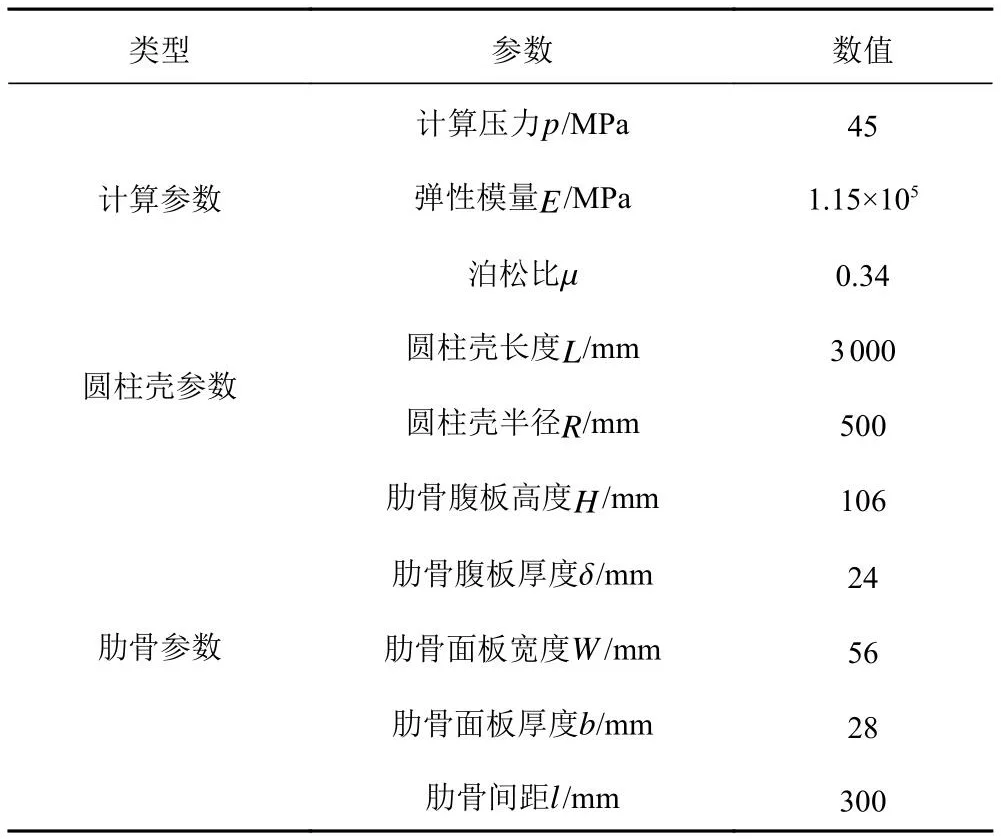

以某深海无人系统耐压结构参数[5]为例进行研究,其主要结构参数如表1所示。

表1 环肋圆柱壳算例参数表Tab.1 Parameters table of ring-stiffened cylindrical shell

2 应力计算方法

2.1 文献[4]计算方法

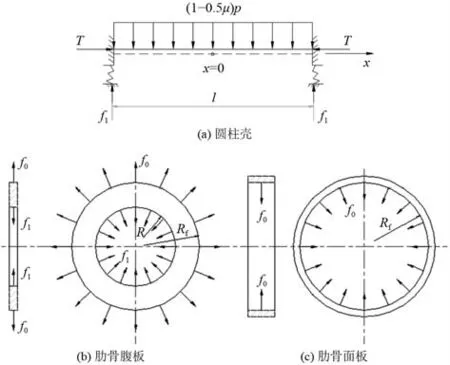

文献[4]将环肋圆柱壳分解为肋骨腹板、肋骨翼板和圆柱壳3个部分,以外置肋骨为例,其力学模型如图2所示。圆柱壳简化为承受静水压力和纵向压力T联合作用的弹性基础梁,肋骨腹板简化为承受f1与f0作用的平面应力二维环板,肋骨面板简化为承受f0作用的一维圆环。计算分析的思路是将这3部分之间的作用力(f1与f0)作为载荷输入分别独立进行解析求解,再结合三者之间的变形协调关系求解作用力参数。

图2 外置环肋圆柱壳结构力学模型Fig.2 Mechanical model of external ring-stiffened cylindrical shell

由于圆柱壳壳内最大应力可能发生在相邻肋骨的跨中处(此处径向位移最大),也可能发生在肋骨跨端处[6](该处壳上的弯曲应力为最大值)。文献[4]进一步给出了环肋圆柱壳结构典型部位的应力计算式。

1)肋骨根部的耐压壳板纵向应力

式中,“±”符号,上符号为内表面,下符号为外表面。

2)肋骨根部的耐压壳板周向应力

式中,“±”符号,上符号为内表面,下符号为外表面。

3)跨中壳板纵向应力

式中,“±”符号,上符号为内表面,下符号为外表面。

除了财务专业知识之外,财务管理人员还应具有良好的财务分析和风险预测能力。由于融资需要,部分国有企业缺乏人事管理竞争意识,导致经营和财务账户出现不良状况。

4) 跨中壳板周向应力

式中,“±”符号,上符号为内表面,下符号为外表面。

5)肋骨面板应力

6)肋骨腹板周向应力

式中,肋骨腹板上、下端圆弧半径之比m=Rf/R。

2.2 有限元仿真方法

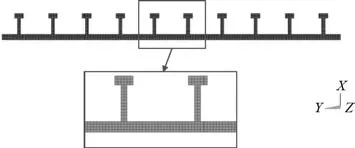

环肋圆柱壳为轴对称结构,可采用平面实体单元建立平面轴对称模型进行仿真计算分析,有限元模型如图3所示。

图3 环肋圆柱壳平面实体单元模型Fig.3 Finite element model of ring-stiffened cylindrical shell

在外压载荷作用下,环肋圆柱壳的外表面(包括肋骨部分)直接承受深水压力,施加压力p;轴向上,环肋圆柱壳模型一端施加刚体位移约束,一端施加轴向等效压力:

图4 环肋圆柱壳模型边界条件施加方式Fig.4 Mode of applying boundary conditions to the ring-stiffened cylindrical shell model

图5 环肋圆柱壳结构应力仿真云图Fig.5 Stress nephogram of ring-stiffened cylindrical shell structure

将某环肋骨圆柱壳结构(η=0.028)的有限元仿真与模型试验结果[7]进行比较,两者关于跨中壳板、跨端壳板、肋骨面板等应力的结果吻合较好(见表2),表明采用平面实体单元模型能较准确仿真计算较厚环肋圆柱壳结构的应力。

表2 某环肋圆柱壳结构应力的仿真计算值与试验值Tab.2 Simulation and test results of a ring-stiffened cylindrical shell

3 应用算例与分析

以表1某深海无人系统耐压结构参数为应用算例,对不同结构特征参数(η=t/R)下的环肋骨圆柱壳进行系列计算,圆柱壳壳板厚度分别取为15 mm,20 mm,25 mm,30 mm,35 mm,40 mm,45 mm,50 mm,对应的结构特征参数η介于0.03~0.1之间。

文献[4]和有限元仿真2种应力计算方法的计算结果如表3~表5所示。主要给出了相邻肋骨跨中处壳板的周向应力、纵向应力,肋骨根部跨端壳板的周向应力、纵向应力,以及肋骨面板应力,腹板上、下圆弧处的周向应力。

表3 跨中壳板应力计算结果Tab.3 Stress results of mid-span shell plate

表4 跨端壳板应力计算结果Tab.4 Stress results of cross-end shell plate

表5 肋骨应力计算结果Tab.5 Stress results of rib

分析表中数据,可以看出:

1)与有限元仿真结果相比,理论解析方法关于耐压壳板应力的计算结果偏大,跨中壳板应力解析计算值偏大约30%,跨端壳板应力解析计算值偏大超过30%;关于肋骨应力的计算结果偏小,解析计算值偏小约15%,具体如表6所示。

表6 两种应力计算方法之间的误差Tab.6 Error between two methods of stress calculation

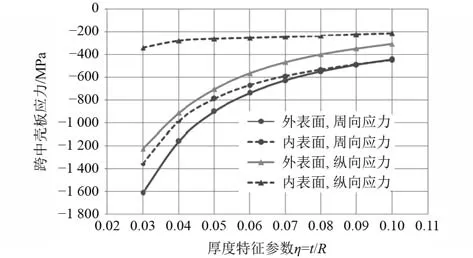

2)跨中壳板的周向应力大于其纵向应力,如图6所示。外表面周向应力稍大于内表面周向应力,且随着圆柱壳厚度的增加,两者逐渐趋近,表明大厚度环肋圆柱壳跨中壳板中面周向应力可以反映该处的应力特性。

图6 跨中壳板应力随厚度特征参数的变化曲线Fig.6 Stress curve of mid-span shell plate with thickness characteristic parameter

3)由于肋骨的加强作用引起局部弯曲应力,跨端壳板内表面应力大于外表面应力,如图7所示。随着圆柱壳厚度的增加,内表面纵向应力会出现小于其周向应力的情况,与传统的环肋圆柱壳跨端壳板应力特性存在较大的差异。

图7 跨端壳板应力随厚度特征参数的变化曲线Fig.7 Stress curve of cross-end shell plate with thickness characteristic parameter

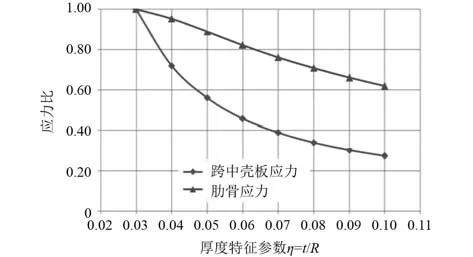

4)肋骨面板应力小于肋骨腹板应力。为分析圆柱壳厚度增加对结构典型应力水平的改善效益,对其进行归一化比较,如图8所示。随着圆柱壳厚度的增加,壳板应力将急剧降低,肋骨应力水平也会降低,但改善效率不如壳板应力。

图8 结构典型应力比随厚度特征参数的变化曲线Fig.8 Curve of stress ratio with thickness characteristic parameter

4 结 语

针对大厚度环肋圆柱壳结构,本文以某深海无人系统耐压结构参数为例,采用文献解析方法和有限元仿真方法对不同厚度特征参数下的环肋圆柱壳结构进行计算和比较分析,研究结论如下:

1)基于薄壳理论的解析计算方法不适用于大厚度环肋圆柱壳结构应力计算,其关于壳板应力和肋骨应力计算结果都存在较大的误差;

2)与传统环肋骨圆柱壳类似,大厚度环肋圆柱壳的跨中壳板应力以周向应力为主,跨中壳板中面周向应力能够反映该处的应力特性;

3)大厚度环肋圆柱壳的跨端壳板内表面纵向应力会出现小于其周向应力的情况,与传统环肋圆柱壳跨端壳板应力特性存在较大的差异;

4)随着圆柱壳厚度的增加,圆柱壳壳板应力的改善效益远高于肋骨应力,在大厚度环肋圆柱壳结构设计时,应综合权衡其壳板应力和肋骨应力的特性。

上述研究结果可以为采用大厚度环肋圆柱壳的某深海无人系统耐压结构设计提供基础支撑。