超高速脉冲晶闸管特性研究

2023-06-09张桥肖彦黄智任丽

张桥,肖彦,黄智,任丽

(湖北台基半导体股份有限公司,湖北襄阳,441021)

0 引言

传统的快开通晶闸管器件,多采用二级放大门极结构,通过放大门极对主晶闸管器件强触发,但是随着对浪涌电流要求越来越高,二级放大门极结构的普通晶闸管器件已经无法满足要求。

大功率脉冲电源通常要求的脉冲宽度大都在300µs 以下,输出电流为几十甚至数百kA,远远超过晶闸管所能承受的浪涌电流极限。因此对开关器件的通态电流能力要求很高。相应要求di/dt 也很高,不同应用场合其di/dt 要求一般为5 ~60kA/µs。现代技术条件下,通常可选用气体间隙 开 关、汞 闸 流 管、IGBT、IGCT、MosFET、RSD 等 器 件作为脉冲功率开关器件。

脉冲功率晶闸管是通过改进现有开通触发结构,将原有的二级放大门极结构改成阴极隔离方式直接触发导通,不但有较大的开通线长度,而且减少了二级放大门极结构中较大的导通时间延迟,通过高的表面浓度进一步增加了开通扩展速度。

超高速脉冲功率晶闸管(PPT)是一种高di/dt,并且具有一定关断能力的电力半导体器件,特点是器件浪涌能力有较高的di/dt 耐量,di/di 可达10kA/µs 以上,主要用于对di/dt 耐量有较高要求的普通快开通晶闸管的替代方案。其中电力半导体的扩散及封装技术是器件制作中的重要方法。

针对目前普通晶闸管应用时,某些应用中对di/dt 耐量要求较高,普通晶闸管放大门极结构已经渐渐无法满足脉冲功率市场需求,需要提供一种高di/dt 耐量,高频可重复性、高电压、大电流、低压降、并且具有一定关断能力的超高速脉冲晶闸管及其制造方法。本文介绍的超高速脉冲晶闸管特性,阻断电压达5000V,脉冲电流峰值达150KA,脉冲电流宽度10μs 以内。

1 超高速脉冲晶闸管器件设计分析

超高速脉冲晶闸管需具有晶闸管的可控特征,受门极参数控制开通,同时要求开通速度超快,考虑体内载流子对器件的影响及中心和边缘位置的开通均匀性,因此设计时微小的偏差将直接影响开通的一致性。此器件采用多元胞均匀分布设计,如图1所示,相当于把许多的小晶闸管元胞并联形成大电流的功率器件,确保了晶闸管开通扩散速度。

图1 超高速脉冲晶闸管阴极图形

为确保器件能够获得均匀的关断特性,关断电流抽取位于晶片半径1/2位置,考虑对中心区域和外边缘区域体内载流子的抽取作用,实现关断均匀性。

■1.1 器件组成结构设计

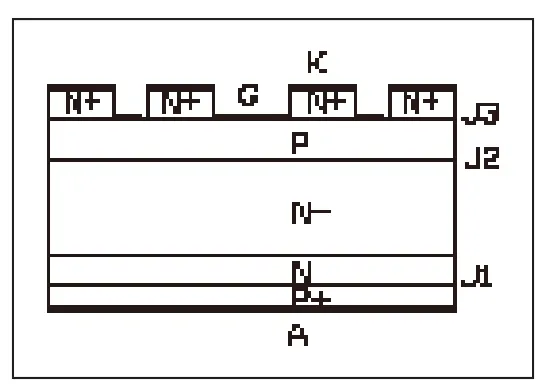

该器件采用4 英寸多元胞多层结构,基本纵向结构单元为P+NN-PN+结构,由阳极和横向采用多环分离的阴极、共门极环组合构成。其中N 基区由N 缓冲层和N 衬底组成,基本结构如图2所示。

图2 超高速脉冲晶闸管结构

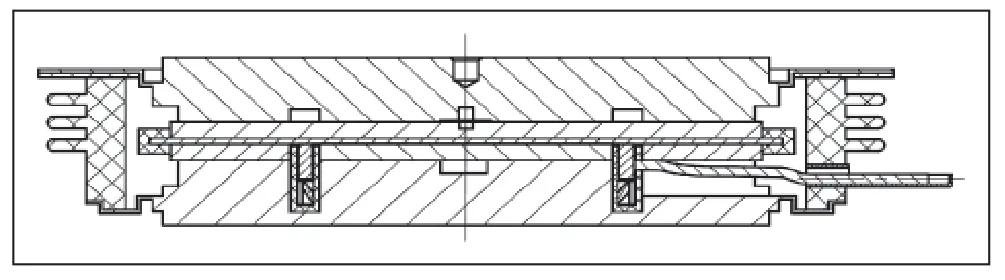

当器件正向阻断时,电压由J2 结承受,阴极发射极N+注入电子,阳极集电极P+注入空穴进入器件体内,形成高密度等离子体层。采用门极、阴极交叉梳条状结构,使得器件具有最佳的开通和关断性能,器件在设计上采用缓冲层和阳极透明层相结合的技术,使其在压降和开通具有更强的优势。当器件反向时,可由J3 结承受15~25V 阻断电压。超高速脉冲晶闸管,如图3所示,由下封接件、下钼片、晶片、上钼片、上封接件、门极组件封装而成;该晶片如图2所示,包括阳极区P+、长基区N 和N-、短基区P 及阴极区N+四层结构和阳极A、阴极K 及门极G 三个端子;在阳极区与长基区之间增加N 缓冲层区N-,使硅片为P+NNPN+五层三端结构;阳极区采用透明阳极区;阴极为多元胞并联阴极结构,元胞间的短基区表面设有钝化层;门极采用为深槽结构,门极连接下部可设置高浓度P+层,以降低门极触发通路的表面电阻,可大幅提高器件的纵向开通速度和横向扩展速度。

图3 超高速脉冲晶闸管结构示意图

超高速脉冲晶闸管的多元胞并联阴极结构采用多层环形均匀排布,元胞长宽比为10~30:1。使阴极元胞被门极区包围,可快速均匀的触发阴极元胞开通。门极的槽深为18~35μm,阴极区和短基区之间的PN 结表面有200~300nm厚的氧化层和采用聚酰亚胺钝化层,增加阴极接触面与门极间的绝缘电阻和放电间隙,聚酰亚胺钝化层同时作为放大门极金属层Al的表面保护层,可降低铝的表面氧化和减小电蚀效应率,大幅提高器件的可靠性。

■1.2 器件纵向结构参数设计

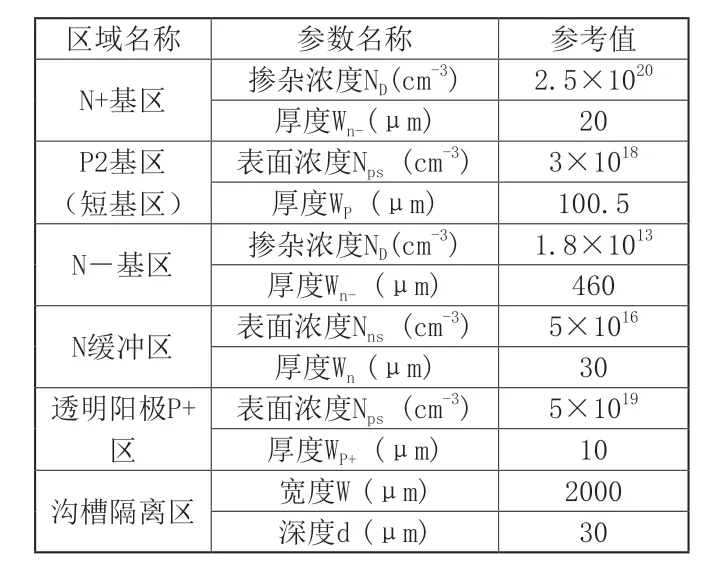

超高速脉冲晶闸管纵向结构参数如表1所示。

表1

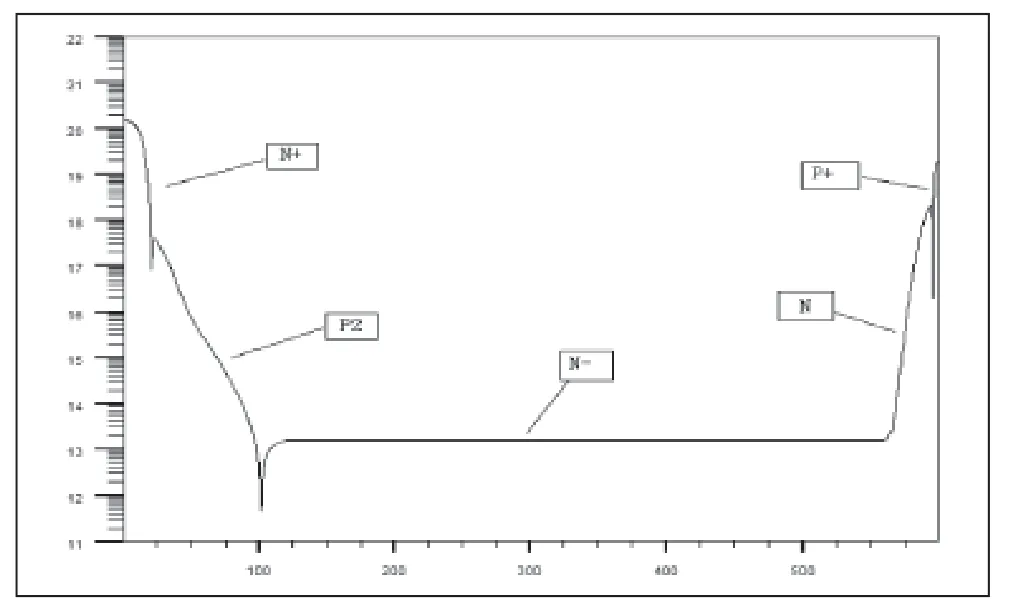

杂质浓度分布仿真如示意图4。

图4 杂质浓度分布示意图

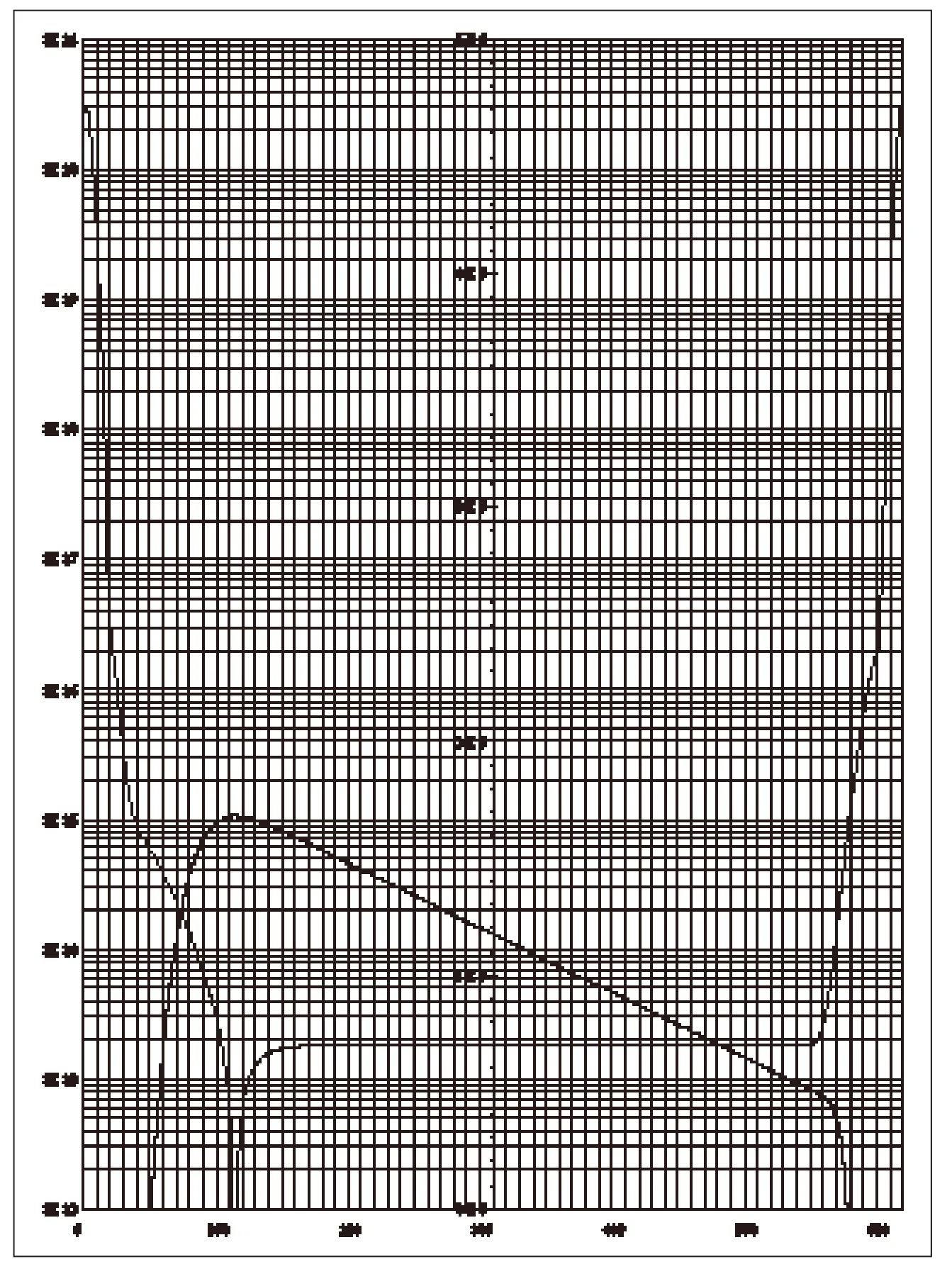

在设计的纵向参数下,器件阻断电压仿真耗尽层展宽如示意图5,器件纵向结构可达到5000V 电压。

图5 耗尽层展宽示意图

■1.3 器件制程主要工艺设计

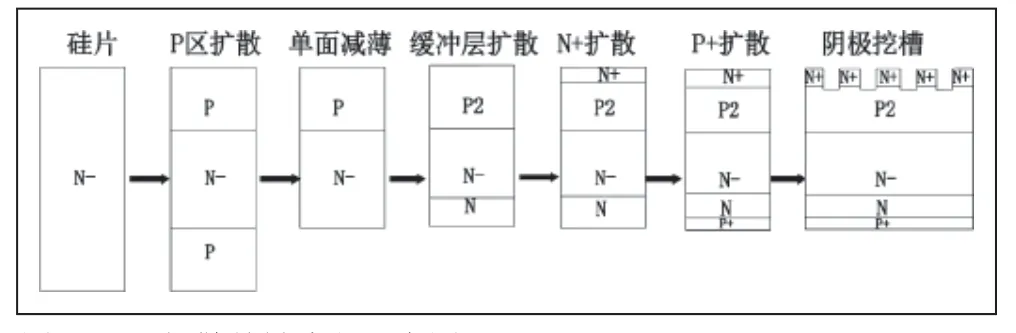

为提高多元胞并联的效果及对特性的影响,采用了高精度的工艺。制造工艺关键步骤如图6所示。

图6 扩散关键流程示意图

(1) 硅 片 厚 度 选 型 约620μm、 电 阻 率 为250~300Ω•cm、 晶 向<111> 或<100>、N 型NTD 单 晶, 硅 片双面磷吸收工艺处理,提高衬底的少子寿命。

(2)P 区扩散,硅片双面通过Al、Ga 双杂质分布扩散形成短基区,短基区的结深为90~120μm,短基区表面杂质浓度为(1.0~8.0)×1019/cm3;利用Al 杂质的前沿低浓度杂质分布可提高阻断电压,表面高掺杂浓度可提高器件的动态开通扩展特性。

(3)缓冲层扩散,缓冲层工艺的引入,可减薄片厚以获得更低的通态压降。缓冲层结构使电场终止在N 层,电场形状为梯形而非三角形,对减薄处理的硅片阳极面采用缓冲层磷全扩散方法形成N 缓冲层,利用N 缓冲层,可压缩耗尽层的展宽[1],减薄基区宽度。降低片厚和减少载流子恢复电荷,可提高开通速度。减薄基区的缓冲层的浓度和厚度对器件的阻断特性及关断特性、门极等都有较大影响[2],同时它还要与透明阳极的参数匹配。磷全扩散制作工艺条件如下:

① 在1120~1150 ℃, 小N2=60 ~100ml/min 气 携POCl3,磷预沉积20 ~30 分钟,恒温时间15 分钟;

②在1200~1240 ℃温 度 下, 通N2=6L/min,O2=2L/min 进行磷推进扩散,使最终磷结深约30μm。

(4)N+扩散,在P2 短基区全表面磷扩散形成阴极区,表面浓度为(1~10)×1020/cm3, N+结深为20μm。

(5)透明阳极P+扩散,在设计透明阳极层时,阳极透明层应浓度较低、厚度较薄;与缓冲层参数匹配,以期达到最佳的注入比;并兼顾开通和关断特性,及门极等参数,以实现最佳的器件参数特性。透明阳极P+在N 缓冲层表面进行透明阳极扩散,结深为8~15μm,阳极区表面杂质浓度(0.5~9.0)×1019/cm3。采用的扩散工艺是:

①采用酒精源或乳胶源硼源,为氧化硼的酒精或乳胶源饱和溶液,采用恒定表面源扩散方法;

②在1180~1250 ℃温 度, 气 体 流 量N2=6L/min,O2=0.5L/min 下,推进扩散120 ~300 分钟。

(6)阴极挖槽:对阴极区选择性深挖槽处理,挖槽深度为18~35μm;然后对短基区、阴极区进行PN 结表面氧化和采用聚酰亚胺保护。

(7)晶片双面蒸镀金属层,对阴极面选择性刻蚀,形成门极、阴极的金属层并联。

(8)对晶片和钼片低温压接,上钼片作为芯片的阴极,下钼片作为芯片的阳极,门极通过门极引线接出。

在现有阳极区与长基区之间增加的N 缓冲层区,阳极区采用透明阳极区,门极采用深槽结构并联,阴极采用多元胞并联结构,元胞之间的表面采用聚酰亚胺钝化层保护,因而阴极面通过门极可关断晶闸管相同的元胞结构,通过阴极挖深槽,PN 结氧化层的保护,PN 结VKG可控制在18 ~23V,片内VKG均匀性≤1V。

按上述技术方案制作了Φ89mm 超高速脉冲晶闸管。相对于常规快开通晶闸管,超高速脉冲晶闸管在同样的应用条件下具有以下优势:

(1) 阻 断 电 压4500~5000V, 脉 冲 峰 值 电 流 达150KA。

(2)深槽刻蚀,隔离各单个并联器件元胞,高di/dt耐量可达5000A/μs以上。具有高di/dt耐量、高频可重复性、高电压大电流、低压降、并且具有一定关断能力的特点。

(3)挖槽PN 结热氧化SiO2保护和光刻聚酰亚胺钝化层保护;提高绝缘性能及降低Al 电蚀效应。阴极面中心门极之外门极上用聚酰亚胺形成钝化层保护,保护铝层免受侵蚀并增加爬电距离。

(4)阳极面采用缓冲层和透明阳极设计,可减薄片厚和提高电压;晶片可采用电子辐照的方法控制少子寿命为,可以调节长基区的厚度和恢复电荷。

(5)低应力的全压接封装,可降低器件接触热阻和应力,提高器件极限工作时的可靠性。

2 实验结果及其分析

本晶闸管主要应用于超高速脉冲功率领域,在脉冲功率应用中,脉冲电流峰值和电流上升率都很高。常规的测试设备和方法已不能满足脉冲半导体开关的测试要求。其重点和难点包括窄脉冲功率发生源、高压隔离强触发系统、脉冲电流取样系统等。针对上述特点,采用专门的脉冲功率开关试验平台,可完成对脉冲开关的开通特性、关断特性、峰值极限通流能力、多器件串联均压特性等指标的试验功能。

■2.1 测试方法

由于超高速脉冲晶闸管独特的多元胞分布结构,门极需强触发才能保证器件有效可靠的开通和关断,对触发的强度、安全性和可靠性有很高的要求。采用光纤隔离、高压取能、MOS 管直放设计触发电路,触发模拟信号输送给触发发送端,通过光纤传递给触发接收端,再经过脉冲直放放大电路驱动脉冲晶闸管,得到电流峰值很高、触发前沿很陡的门极触发电流。高压取能为触发接收端、MOS 管直放单元提供能量[3]。

■2.2 开通特性测试

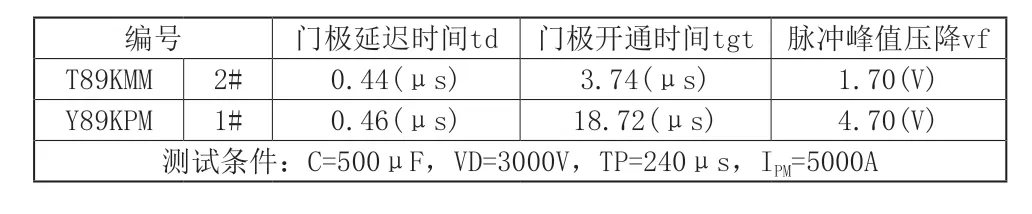

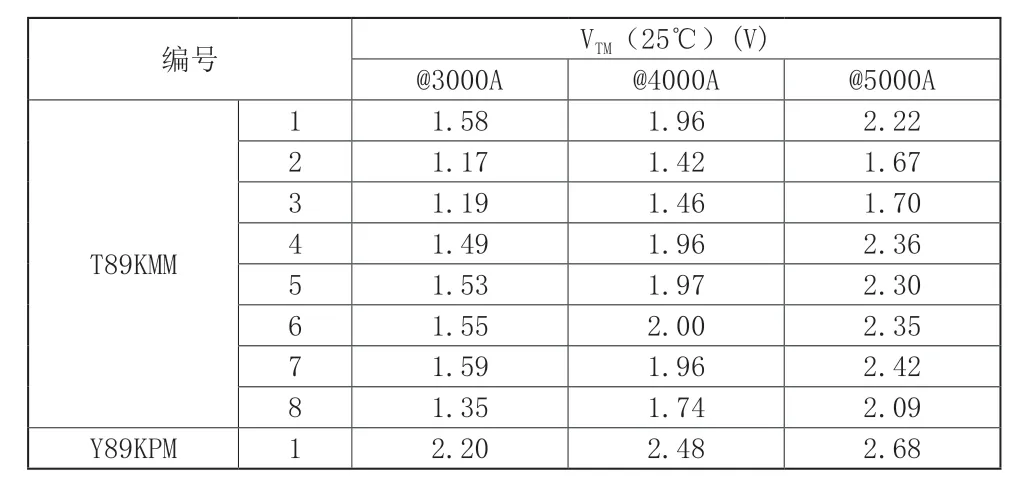

通过表2、表3 数据表明,本超高速脉冲晶闸管动态开通参数、通态压降、di/dt 测试性能均远远超过普通晶闸管。

表2 开通参数测试结果

表3 主要静态参数测试对比

■2.3 电流上升率测试

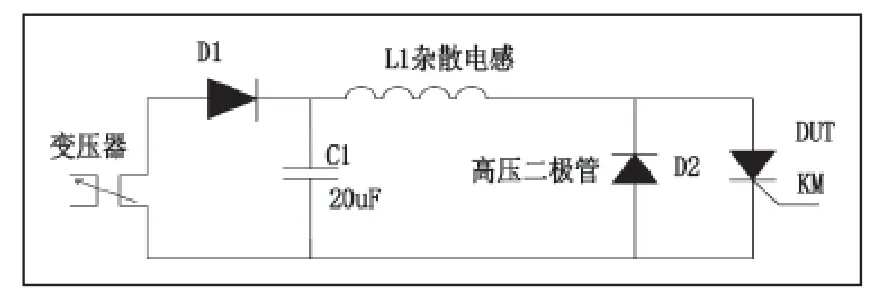

根据标准[4],脉冲晶闸管di/dt 试验采用LC 放电产生高di/dt,测试电路如图7所示。在di/dt 测试过程中,用电容C 储能、LC 放电方式得到被测管所需的高di/dt。储能电容C1 容值10~100μF,回路用低感抗设计,电感L1 为短接线及电路中杂散电感,D2 为保护二极管。脉冲放电宽度10~400μs 可调。di/dt 测量用PEM CWT 600B 取样,测试结果如表4所示。

表4

图7 di/dt 测试主回路

实测表明,普通晶闸管di/dt 加到3000A/μs 时损坏,KM 样品脉冲晶闸管di/dt ≥22KA/μs,脉宽20μs 时脉冲峰值电流≥150KA。

3 结论

本文提出了一种超高速脉冲晶闸管及其制造方法,并从组成结构、纵向参数和工艺设计制造方法等方面论证其相对普通晶闸管所具备的优势;解决了现有晶闸管不能满足高di/dt 和超高浪涌电流的问题。运用了多种技术提高超高速脉冲晶闸管的综合特性:非对称穿通型、多元胞晶闸管并联结构改善了晶闸管的开通扩展特性;薄片厚缓冲层结构降低了晶闸管的通态压降和提高了开通速度。超高速脉冲晶闸管触发比GTO 和IGCT 简单,组装成功率组件具有体积小、功耗低、单位能量密度大、使用方便等优点。该器件的脉冲峰值电流Ipulse达到150KA 以上,可承受的di/dt 达20KA/μs 以上,可满足许多超高速脉冲功率领域的需要,可作为电磁炮脉冲电源的前级、静电除尘及等离子震源等微秒级底宽的脉冲功率领域。