无框车门玻璃与B柱盖板的匹配方法

2023-06-09胡瑞晏志康王成印

胡瑞 晏志康 王成印

摘 要:车门主要有三种形式,整体式、分体式和无框式。当选型无框式车门时,车门玻璃与B柱盖板的匹配效果是侧脸的重点,但此位置尺寸链关联因子较多,故匹配存在难点。本文对DTS展开说明,通过一款整车的实践总结出如何达成小且均匀的间隙面差,并制定了问题排查路径用于量产阶段。

关键词:无框车门;车门玻璃;B柱盖板;间隙;面差

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2023)02-0056-04

Research on Matching Method about Glass on Frameless Door with B Pillar Trim

HU Rui, YAN Zhi-kang, WANG Cheng-yin

( Hozon New Energy Automobile Co., Ltd., Jia Xing 314000, China)

Abstract: Autos door have three types, which are integral door, split door and frameless door. When the project select the frameless door, the matching between doors glass and B-pillar trim is conspicuous. This feature is difficulty of matching because the dimension chain is complicated. This article provides an overview of DTS, and introduces a real case of getting a small and even tolerance in a vehicle-level project, and make troubleshooting method which is used in mass production.

Key Words: Frameless Door; Door Glas; B-Pillar Trim; Gap; Flush

胡 瑞

毕业于安徽理工大学,本科学历,现就职于合众新能源汽车有限公司,任主管工程师,主要研究总装内外饰尺寸工程和总装工艺,已发表“汽车外观尺寸精致工艺研究”等论文9篇。

汽车消费主流群体趋于年轻化,消费者对汽车的颜值非常看重,在细分市场的争夺日趋激烈的背景下,各新能源品牌纷纷推出无框车门运动轿跑。在公司第一款无框车门车型开发阶段,后期尺寸参与产品定位策略和玻璃调整工装的评审;经过投产到量产的实践后,建立了无框车门玻璃和B柱盖板的匹配方法,制定了“问题排查路径”用于量产管控。

1 DTS设计概要

在设定DTS时,除了考虑用户的反馈、对标车型的DTS评价外,更应结合企业的研发和制造能力、品质管控和成本控制等因素,综合确定合理的 DTS[1]。对竞品车做测量和对标如图1所示:

对运动件的DTS定义,需做功能可行性评审,判断公差极限状态下是否有产生运动干涉的风险[2]。无框车门玻璃与B柱盖板在做运动校核时,要代入玻璃在微升微降中的位移量,即玻璃在上止位时, 电机会进入堵转状态,当玻璃在微降瞬间,电机堵转力释放,玻璃会向车后方向倾倒,一般≤1.5mm。

有框车门会建模分析窗框部分的预弯量,关键要素主要包括铰链轴线、密封条压缩负荷及压缩方向,约束条件主要是上下铰链安装点和门锁啮合点三处固联点[3]。在无框车门车型中同样需要对玻璃做预弯分析,无框车门玻璃分为夹层和钢化玻璃,玻璃的预弯量受密封条的整体密封力和玻璃的杨氏模量影响,一般预弯量设计8.0~12.0mm。钢化玻璃的杨氏模量高于夹层玻璃,不容易出现玻璃面差高出带来的玻璃不入槽问题;夹层玻璃需要通过注胶将玻璃夹子与玻璃连接,尺寸精度低于钢化玻璃;因此钢化玻璃有利于达成玻璃与B柱盖板的面差。

2 间隙保证方法

某车型的车门采用分体式铰链装配方案,铰链分别装配到车身侧和车门侧,再把车门挂入到车身铰链上。当焊装装调线能保证后门与侧围间隙、前门与后门间隙时,同时不考虑车门旋转的情况下,通过一维尺寸链分别计算后/前门玻璃与B柱盖板间隙。

后门玻璃和B柱盖板间隙的尺寸链计算结果如表1所示:

前门玻璃与B柱盖板间隙的尺寸链计算结果如表2所示,各因子按照過程Cpk=1.0管控时,DTS超差率为0.89%。当间隙超差时,用内六角扳手穿过车门钣金上的工艺孔来调节升降器滑块的Z向螺柱如图2所示,让玻璃在Z向形成高低差,进而在X向发生偏转。

在尺寸链环中,B柱盖板的间隙匹配轮廓度实际过程能力良好,B柱盖板上的玻璃表面和定位底座需要进行打胶粘接到一体后供货,在供应商开发粘接工装时,尺寸指导分别用玻璃和底座的定位基准作为工装基准。

在匹配过程中需要掌握各因子的偏差波动量和中值偏移量,当车身稳定后,通过玻璃调整工装上的定位偏调来补偿车身和零部件的中值偏移量。以车身的中值偏移进行说明,侧围的三坐标监控点如图3所示,按照三坐标定义规则,X向向车尾时偏差为+,向车头时偏差为-。后门玻璃在调整工装上的X向定位在前端,既B柱侧,偏调值=(Dev②+ Dev③)÷2-Dev① ,因为玻璃调整工装有上下两个X向定位滚轮,B柱盖板和角窗也有上下两个X向定位,偏调值+代表工装上对玻璃的X向定位向后调整,-代表将玻璃定位向前调整。前门玻璃的X向定位在后端,即B柱侧,偏调值=Dev①-Dev③,工装上的定位偏调规则同上定义。

3 面差保证方法

车门玻璃和B柱盖板的面差公差无法通过尺寸链计算得出,包括以下四点原因:①玻璃预弯量的偏差值和密封条压缩载荷的变化均无线性关系;②一般密封条阻力都会随使用时间加长而衰减,具体的衰减时间由于厂家和材料不同存在差异,需要厂家提供实测的数据得到[4];③玻璃的检测方式和检测基准与装车不同;④升降器的轮廓对玻璃上端的影响存在杠杆。匹配需要通过实物验证和对关键尺寸监控,总结出以下三项重点工作。

3.1 密封条顶出的物理验证

将玻璃和升降器装配到CUBING上,通过调整升降器的上下Y向调节螺柱行程,将玻璃的匹配面轮廓调整到设计预弯量,以三坐标测量玻璃上下点的面差偏差≤±0.5mm为目标。使用满足压缩载荷的门洞密封条和水切,按顺序装配内水切、外水切、门洞密封条,确认玻璃上与B柱匹配的面差轮廓偏差值≤±0.8mm。此项验证如果不通过,若可通过调整密封条载荷达成,在满足密封功能的情况下对密封条设计载荷重新定义,物理验证表如表3所示。如果面差效果好,不需要做顶出验证时,可以通过将玻璃与升降器、密封条在CUBING上集成匹配,分别测量入槽前与入槽后的面差,调整升降器的上下Y向调节螺柱行程,将入槽后的面差控制到±1.0mm,并用同样的升降器状态装车确认。

3.2 升降器与玻璃的集成尺寸

将升降器和玻璃看成整体,通过三维尺寸建模,代入两个零件的各自公差,计算出玻璃最上端的Y向偏移量公差。在CUBING上装配升降器与玻璃,若内外水切载荷接近,可以同时装配内外水切,用三坐标测量玻璃最上端的Y向偏移量。

3.3 焊装车门装配的Y向姿态

将车门装配的Y向姿态分解成“车门上下端Y向相对位置”和“车门上端相对侧围的Y向位置”。“车门上下端Y向的相对位置”可通过车门上下端内间隙值进行辨别,或将车门装配到车身上并挂配重使用龙门式三坐标测量。“车门上端相对侧围的Y向位置”通过一个开口检具定位在侧围上进行测量,如图4所示;因为是重点尺寸,需要焊装装调线在车门装调后进行100%测量确认。

4 量产保证方法

首先要制定关键因子的测量监控计划,与各相关方进行会签。监控方式举例:白车身的功能尺寸由三坐标预警;车门与侧围的间隙由焊装CP5预警,对玻璃在调整设备上的装配结果通过设备上的X向、Z向间隙块进行定期测量;对厂外件的来件报告让SQE上传到飞书工作群内,如密封条载荷、玻璃升降器上导轨轮廓度重点确认。

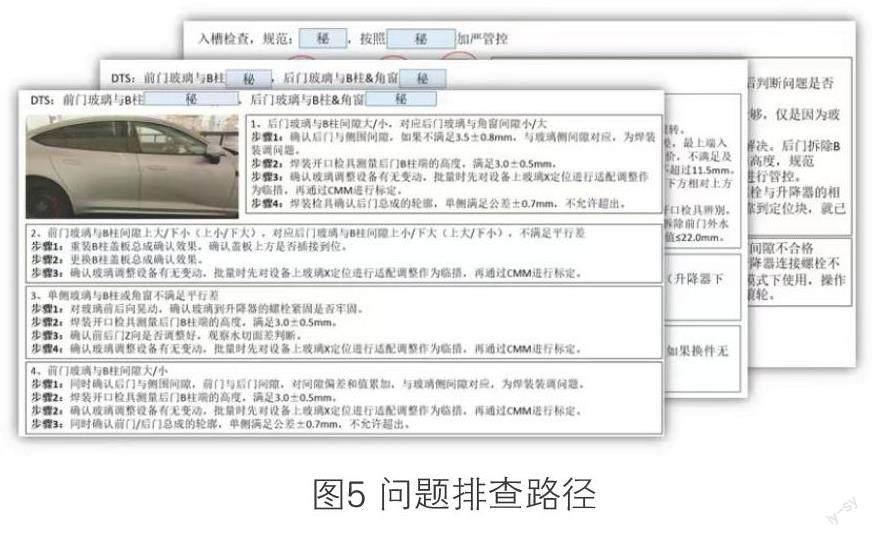

其次汇总常发问题因素用于编制“问题排查路径”,如图5所示;对量产工艺和质量人员做培训,培训中要求“对检查出的玻璃或升降器的装配问题需及时通知车门线班组长”。

4 结论

新结构和新工艺的引入,在设计阶段要做好对标、建模和数据分析;在投产验证阶段要形成攻关小组,梳理出关键要素,提高零件和工艺的稳定性;在量产阶段要有充足的材料用于交接。通过负责的第一款无框车门的实践形成了匹配方法,将此方法运用到新一款两门车型的无框车门项目中,在工厂试生产时,首先对玻璃调整工装标定,再做装配重复性确认,通过10台车门和车身的测量数据,对玻璃调整工装的定位进行了偏调,此缝隙已达成了精致外观。

参考文献:

[1]陈强.基于尺寸工程的闭环质量偏差分析系統研究与应用[D].镇江:江苏大学,2020.

[2]胡瑞,王辉,张朝欢.汽车外观尺寸精致工艺研究[J].汽车科技,2021(03),148-151.

[3]欧阳明,刘美丽,赵云聪,等.基于密封条反弹力的汽车车门钣金预弯设计分析[J]. 汽车实用技术,2016(08),94-98.

[4]梅行益,贺占魁,李涛.玻璃升降系统的载荷计算和效率优化[J].汽车工程师,2013(06),52~54.

专家推荐语

聂 昕

湖南大学

机械与运载工程学院 副研究员

无框车门是现在自主品牌汽车开发的热点,但是和相关区域的匹配是难点。本文研究方法有实际指导意义。